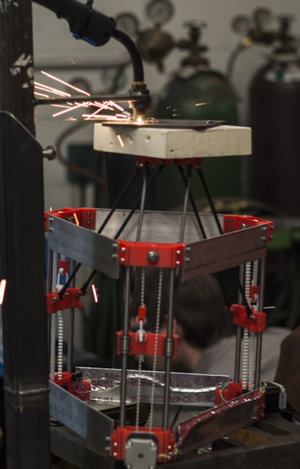

El progreso técnico en la comunidad de prototipos rápidos autorreplicantes de código abierto ( RepRap ) ha permitido que una forma distribuida de fabricación aditiva se expanda rápidamente utilizando materiales basados en polímeros. Sin embargo, la falta de una alternativa de metal de código abierto y los altos costos de capital y el lento rendimiento de las impresoras 3D de metal comercializadas propietarias han restringido severamente su implementación. Las aplicaciones de las impresoras 3D de metal comercializadas se limitan solo a la creación rápida de prototipos y productos terminados costosos. Esto restringe severamente el acceso a la tecnología para pequeñas y medianas empresas, el mundo en desarrollo y para su uso en laboratorios. Este artículo informa sobre el desarrollo de una impresora 3D de metal de código abierto de menos de $ 2000. La impresora 3D de metal se controla con un microcontrolador de código abierto y es una combinación de un soldador MIG de gas-metal comercial de bajo costo y un derivado de Rostock, un deltabot RepRap. Se proporciona la lista de materiales, los esquemas de diseño eléctrico y mecánico y los procedimientos básicos de construcción y operación. Se realiza un análisis técnico preliminar de las propiedades de la impresora 3D y de los productos de acero resultantes. Se discuten los resultados de la impresión de piezas metálicas funcionales personalizadas y se extraen conclusiones sobre el potencial de la tecnología y el trabajo futuro necesario para la distribución masiva de esta tecnología.

Para conocer la última impresora 3D RepRap de metal MOST, consulte esto

Nuevo software: mejoras en el cortador y el proceso para la impresión 3D de metal basada en GMAW de código abierto

Contenido

Lista de materiales

| Artículo | Número | Costo (USD) | Fuente |

|---|---|---|---|

| Las 12 piezas impresas a 40 USD el kg | $12.00 | RepRap local | |

| Todos los sujetadores | $2.00 | http://www.mcmaster.com/ | |

| Tuerca M3 | 90 | ||

| Tornillo M3x10 mm | 12 | ||

| Tornillo M3x12mm | 48 | ||

| Tornillo M3x20mm | 12 | ||

| Tornillo de fijación M3x8 mm | 6 | ||

| Lavadora M3 | 102 | ||

| Tuerca M8 | 6 | ||

| Tornillo de fijación M8 | 3 | ||

| Aislamiento cerámico de 152 mm x 152 mm | 1 | $ 4,00 | |

| Bielas, cojinetes y tirantes | http://www.amazon.com/ | ||

| Varilla lisa de 300 mm x 8 mm | 6 | $25.00 | |

| Varilla de fibra de carbono de 304,8 mm | 6 | $6.00 | |

| Cojinetes 608zz | 6 | $2,40 | |

| Rodamientos LM8UU | 6 | $6.00 | |

| Bridas de alambre pequeñas | 3 | $0,50 | |

| Extremo de la barra de acoplamiento | 24 | $8.00 | |

| Correa T5 de 600 mm | 3 | $ 5,90 | http://www.polytechdesign.com/ |

| Placa de aluminio de 241 mm x 51 mm x 4 mm | 3 | $114.00 | Taller de maquinaria local |

| Motor paso a paso NEMA17 (1,8 grados, par de retención de 5,5 kg-cm, cable de 750 mm) | 3 | $39.00 | http://www.kysanelectronics.com/ |

| Interruptor de límite mecánico | 3 | $3,33 | http://www.digikey.com/ |

| Placa de microcontrolador Melzi | 1 | $120.00 | http://web.archive.org/web/20160304170259/http://matterfy.com/ |

| Soldadora MIG Millermatic 140 Auto-set con carro | 1 | $836.00 | http://www.millerwelds.com/ |

| Fuente de alimentación | 1 | $8.00 | (Reciclado)/Internet |

| Cables | 1 | $ 2,00 | (Reciclado)/Internet |

| Total | $1,194.13 |

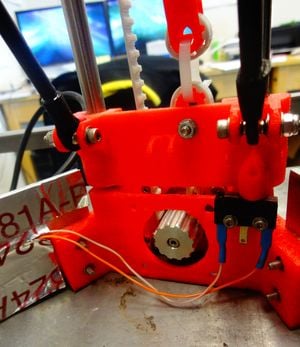

Piezas impresas

Imprima estos archivos STL en cualquier versión de RepRap . Las partes rojas en la imagen de la derecha son las partes impresas. El SCAD si lo necesita.

- Archivo 3X :Fin del motor.stl

- Archivo 3X :Fin idler.stl

- Archivo 3X :Terminadores de cinturón.stl

- Archivo 3X :MOST polea de 12 dientes.stl

- Archivo: Effector.stl

- Archivo:Carriage.stl

- Archivo:Adaptador de cama.stl

Construcción

Nota para los creadores

Si ya has fabricado una RepRap antes, esto te resultará fácil. Si no estás familiarizado con RepRaps o Deltabots como el Rostock, encontrarás instrucciones de construcción más detalladas en la página de construcción de MOST Prusa RepRap y en la descripción general de la construcción de Delta: MOST . Esos enlaces te darán detalles sobre cómo, por ejemplo, puedes trenzar los cables o configurar el microcontrolador Melzi/Arduino. Sin embargo, este concepto no se limita a este diseño específico y, por supuesto, debería funcionar para la mayoría de las impresoras RepRap. Solo necesitas la protección contra incendios y tu propio soldador... ¡buena suerte! Si logras que funcione, escríbenos.

Preparación inicial

- Prepare todos los materiales enumerados en la lista de materiales

- Imprima todos los componentes plásticos en una RepRap

- Escariar los orificios de los tornillos M3 en cada pieza de plástico y limpiar las trampas de las tuercas con un cuchillo afilado, para que se ajuste a todos los tornillos y tuercas M3.

Construcción de un solo pilar

Detalle de la parte interior inferior, que muestra la ubicación del interruptor de límite.

Detalle de la parte interior inferior, que muestra la ubicación del interruptor de límite. Detalle de la parte inferior exterior

Detalle de la parte inferior exterior Detalle superior

Detalle superior- Fije el motor y la base de plástico con tornillos M3 X 10 mm con arandelas. Inserte dos tuercas M3 en las ranuras para tuercas de los tornillos de fijación en la polea, inserte sin apretar dos tornillos de fijación M3 X 8 mm en la polea. Empuje la polea a través de las varillas del motor y ajuste todos los tornillos.

- Fije el interruptor de límite a su soporte en la base de plástico con tornillos M2 X 10 mm. Agregue un poco de epoxi para asegurarse de que el interruptor no se mueva. Asegúrese de que el tornillo en el carro se acople al brazo del interruptor. Ajuste este tornillo para fijar la posición en la que el carro se acopla al interruptor de límite.

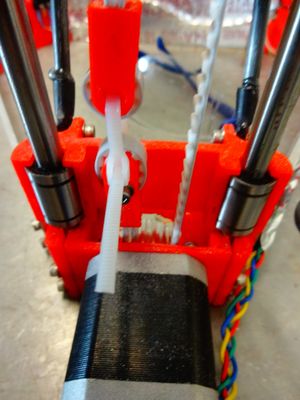

- Utilice un taladro o un cuchillo para limpiar las aberturas de las varillas, inserte 2 varillas lisas paralelas de 300 mm en los orificios del plástico de la base, utilice un tornillo M3 X 12 mm con arandelas para fijar todas las varillas e inmovilizar ambas varillas.

- Sumerja los cojinetes LM8UU en aceite para lubricarlos, inserte 2 cojinetes LM8UU en las ranuras de la lanzadera de plástico y ajuste firmemente cada cojinete con dos bridas de alambre pequeñas. Deslice los cojinetes LM8UU con las lanzaderas de plástico sobre cada varilla.

- Fije el extremo superior de las varillas paralelas en los plásticos superiores con tornillos M3 X 12 mm con arandelas. Utilice el tornillo de fijación M8 y la tuerca M8 para fijar dos cojinetes 608zz en los orificios centrales del plástico superior.

- Pase un extremo de la correa T5 a través y alrededor de un terminador de correa y tire de la cola de la correa a través del otro terminador. Enrolle el extremo de la correa alrededor de la polea. Enrolle el otro extremo de la correa alrededor de los cojinetes 608zz. Conecte un terminador a la lanzadera de plástico con cojinetes LM8UU con un tornillo M3 X 10 mm con arandela. Sujete firmemente los terminadores con una pequeña brida.

3 veces

Con esto finaliza la construcción de un solo pilar. Se deben construir 3 pilares en paralelo. Se unen placas de aluminio de 241 mm X 51 mm a los plásticos inferior y superior para hacer que el marco tenga forma de prisma triangular .

Construcción de plataforma

- Fije con epoxi los extremos del alambre de amarre a las varillas de fibra de carbono en ambos extremos. Se utiliza un juego de tornillos y tuercas M3 X 12 mm para sujetar los extremos del alambre de amarre a las lanzaderas de plástico. El otro extremo se sujeta al soporte de plástico de la platina.

- Asegúrese de que los tornillos M3 pasen sin apretar a través del orificio en los extremos del cable de amarre para permitir que cada brazo de fibra de carbono se mueva en todas las direcciones libremente.

- Se enroscan 3 clavos de 5 cm de largo en el soporte de plataforma de plástico para sostener la bandeja de cerámica de 152 mm X 152 mm.

Electrónica

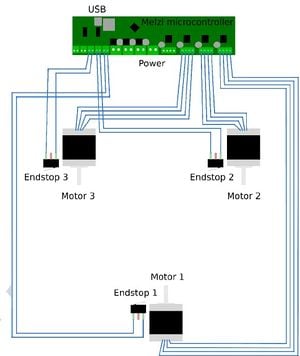

Fig. 2 Diagrama de cableado

Fig. 2 Diagrama de cableado- Para ver el diagrama de cableado, consulte la figura 2.

- Los motores paso a paso y los interruptores de límite están conectados a los terminales correspondientes en la placa del microcontrolador, que está conectada a la computadora Linux con un cable USB.

- La placa se alimenta con una fuente de alimentación de computadora reciclada.

- Para controlar la soldadora, utilizamos uno de estos relés conectados a los pines de alimentación y de E/S auxiliares de RAMPS. Al cambiar el estado de los pines a los que está conectada la placa, se cambia el estado del relé asignado al pin activado. Los contactos del relé se conectan en paralelo con el interruptor del gatillo en el mango de la pistola de soldar. Al alternar el gatillo del mango o el relé, se activará la soldadora. De esta manera, la soldadora se puede seguir utilizando como lo haría normalmente cuando no está conectada a la impresora...

Seguridad

- El equipo de seguridad se basa en protocolos de seguridad de soldadura MIG estándar.

Área de trabajo

- Utilice su impresora 3D de metal sobre una superficie plana aislada del agua y de materiales inflamables.

- Verifique que tenga una conexión a tierra adecuada con una conexión de metal con metal a su sustrato.

- Asegúrese de que su cilindro de gas esté asegurado a un soporte vertical o carro en todo momento y utilice únicamente mangueras de gas diseñadas para soldar.

- Elimina el desorden del área de trabajo, ya que caerán chispas por todas partes. Reduce al mínimo la cantidad de cables bajo tus pies para evitar tropiezos.

- Examine las mangueras periódicamente para detectar fugas, desgaste y conexiones sueltas, y reemplace las líneas defectuosas. Rocíe con una mezcla de agua y jabón. Las burbujas indicarán las fugas.

- Asegúrese de que el área de trabajo esté bien ventilada. Los humos de soldadura son peligrosos. En el garaje de una casa, deje una puerta o ventana abierta y haga funcionar un ventilador de caja como escape para eliminar los humos de la zona por la que respira. También hemos utilizado máscaras.

Equipo de seguridad

- Use gafas de seguridad en todo momento mientras esté en el laboratorio.

- Al imprimir o mirar la impresora mientras imprime, use una máscara o casco de soldador (con oscurecimiento automático o pantalla abatible con certificación ANSI vigente) o mírela con una cámara web. ¡No mire la impresora con los ojos desprotegidos!

- Utilice alicates para recoger el sustrato después de imprimir o guantes de cuero gruesos.

- Utilice siempre una bata de laboratorio resistente al fuego y guantes de cuero resistentes al manipular las piezas impresas.

- Use zapatos de cuero, de caña alta (las punteras de acero son una ventaja).

La impresión 3D de metal te expone a la soldadura durante períodos de tiempo más largos que los que se suelen realizar con la soldadura de rutina. Debes asegurarte de que toda tu piel esté cubierta con algo para evitar "quemaduras solares".

Operación

The stage is controlled like a regular RepRap Delta 3-D printer. For a primer on the nomenclature try this. Download Repetier firmware and host software, use Arduino to upload the firmware to the stage, and set up Cura on the host. This will work on any type of computer but we recommend the free and open source Debian.Models can be created and modified with any 3-D editor, such as OpenSCAD, Blender or a CAD application like FreeCAD (for a more detailed list of free open source CAD programs go here. The model should be exported as an STL file. That is loaded into Cura and sliced to a toolpath. It may take a few tries to get all the settings right. The GCode is saved to disk and opened with Repetier Host, which sends it to the stage. When the platform reaches the welding gun, switch on the welder by plugging in cable leading to the switch (which is to be held pressed with a wire tie).While the print is going, pay attention to the distance between the gun and the object. This should start out at approximately 7 mm and remain the same. If it increases, either decrease the layer height, or slow down the movement (this can be done during the print with Repetier Host). If it decreases, do the opposite.

Experimental features

While the whole setup is still highly experimental, some parts are more experimental than others. Some features are listed here that are being tested with various levels of success.Cura will attempt to adjust the "line width" of the deposited filament by changing its feedrate. Currently the welder does not support any such adjustment, so some parts get more material than they should, while others get less. To solve this, a plugin for Cura was developed which converts these feedrate changes into nozzle speed changes. The plugin can be found with the scad file on github.This plugin also supports adding in custom commands when travel ends or starts. This can be used to activate a relay for switching the welder power.

See also

- Open Source Arc Analyzer: Multi-Sensor Monitoring of Wire Arc Additive Manufacturing

- Substrate Release Mechanisms for Gas Metal Arc Weld 3D Aluminum Metal Printing - how to get your print off the substrate with a hammer

- Low-cost Open-Source Voltage and Current Monitor for Gas Metal Arc Weld 3-D Printing

- Particle Swarm Optimization of Printing Parameters for Open-Source TIG-Based Metal 3D Printing

- Hypoeutectic Aluminum–Silicon Alloy Development for GMAW-Based 3-D Printing Using Wedge Castings

- Open-source Lab

- Open source 3-D printing of OSAT

- Life-cycle economic analysis of distributed manufacturing with open-source 3-D printers

- Environmental impacts of distributed manufacturing from 3-D printing of polymer components and products

- Construcción de equipos de investigación con hardware gratuito y de código abierto

- Universidad Tecnológica de Delft - MIG+ Prusa I3

- Weld 3D - 1er spin off comercial

- Consulte la literatura sobre "fabricación aditiva por arco de alambre" (WAAM)

- Mini Metal Maker : impresora 3D diseñada específicamente para arcilla metálica que luego se cuece. Instrucciones de construcción por $25, por lo que es de código abierto.

- Código abierto Impresora 3-D para Metales

- Aplicaciones de la impresión 3D de metales basada en GMAW de código abierto

- La impresora 3D de metal de código abierto MOST v2

- Complemento de corte para impresión de metales en 3D

- Formación in situ de mecanismos de liberación del sustrato para la impresión 3D de metales soldados con arco metálico y gas

- Monitor de voltaje y corriente de código abierto de bajo costo para impresión 3D de soldadura por arco metálico con gas

- Impresora 3D de código abierto con articulación esférica magnética para soldadura por arco de metal y gas con monitorización y control de corriente y voltaje integrados

- Limpieza de sustratos de aluminio para impresión 3D: MOST

- Uso de un delta inverso para imprimir en cera para fundición de metal

Discusiones útiles

- Discusión en el foro de RepRap

- Discusión sobre Thingiverse

- Discusión en Reddit

- Discusión del día

- Discusión sobre Rastall G+

- El debate sobre el Registro

- Discusión en Slashdot

- Grupos de Google sobre consejos, trucos y reseñas de impresoras 3D

Medios de comunicación

Medios de comunicación de EE.UU.

- Científicos construyen una impresora 3D de metal de código abierto y bajo costo - Michigan Tech News, Phys.org , Science Daily , Science Codex , The Cherry Creek News , Planet Infowars , Business Standard , GentedeHoy (español) , ItechPost , Reddit , CBS Detroit , Bubblenews , Lab Manager, 3ders , Hexus

- ¿Un tornillo suelto? Una impresora 3D podría fabricarte uno nuevo pronto - NBC News

- Impresión con metal: ingenieros crean una impresora 3D para soldar por menos de 1500 dólares - International Business Times

- Científicos de Michigan Tech construyen una impresora 3D de metal de $1,500 - Gigaomm , CNN Money, ARS Mobilitas

- Una impresora 3D de metal de código abierto y bajo costo podría acercar una tecnología revolucionaria a millones de personas - International Science Times

- La nueva impresora 3D de metal es de código abierto y asequible - Live Science, Yahoo News , Scientific American

- ¡Viva la impresora 3D de metal de escritorio DIY! - DVice

- Ahora puedes imprimir en 3D con metal en casa - Motherboard

- Poniendo a prueba tu metal - Newsweek, Newsweek.com

- ¿Una impresora 3D para soldar de Rostock? - Hack-a-Day

- Michigan Tech lanza una impresora 3D de metal de código abierto por menos de 2000 dólares - Industria de impresión 3D

- Una forma económica de imprimir piezas de metal - The New York Times

- RT ACM (Asociación de Maquinaria Informática) , Treehugger , 3D Printer World , Engineering.com , Geeky Gadgets , Gizmodo , Dragons Tales , The Examiner , ICT Career , VR Zone , Gizmag , Computer Weekly , ITPro Portal , Consett Magazine , Shift Frequency

- Memorando de entendimiento con Sigma Labs : Market Watch, Sacramento Bee , MSN Money , Wall Street Journal , Yahoo Finance, Business Week , ABC 27 , Industria de la impresión 3D , 3Ders , Technorati , Design News

- Las 5 principales aplicaciones de impresión 3D de 2013 según el autor de 3DPI, Mike Molitch-Hou - Industria de la impresión 3D

- 10 de los proyectos de hardware de código abierto más increíbles nacidos en 2013 - Open Electronics

- Impresión 3D de siguiente nivel con Metal Manufacturing.net

- Revolución de la impresión, nuevas tecnologías de impresión 3D - The Rundown Live

- La impresora 3D Free Form Metal es un 3Doodler con esteroides - Industria de la impresión 3D

- Impresión 3D de metal con gracia y robótica: MX3D-METAL de Joris Laarman - 3D Printer World

- La investigación de Michigan Tech a la vanguardia - UP Second Wave

- 8 increíbles proyectos de código abierto que vale la pena seguir - Electronics For You Times

- Tecnología que cambia las reglas del juego : ahorquen a los banqueros

- Impresión de metales para el consumidor: la S1 de Aurora Labs - 3D Printer World

- Impresión en metal con un soldador MIG - Hack-A-Day

- Estudiantes holandeses construyen una impresora 3D de metal casera usando una impresora Prusa i3 y un soldador MIG - 3Ders, Estudiantes combinan la impresora Prusa i3 con un soldador MIG para crear una impresora 3D de metal asequible - Impresión 3D

- Estudiantes holandeses construyen una impresora 3D de metal casera usando una impresora Prusa i3 y un soldador MIG #3DPMetal - Adafruit

- Soy el hombre de aluminio - Car and Driver 2017

Medios internacionales

Bretaña

- La impresión 3D de metal y seis cambios clave en la "segunda revolución industrial" - The Guardian

- El Registro , El Telegraph , El Independiente , Techienews , ITPro , Revista Eureka

Canadá

- Científicos publican planos para una impresora 3D de metal de código abierto - Ingeniería de diseño y fabricación canadiense

- Nueva impresora 3D de metal de bajo costo en la innovación de código abierto - Substance

Porcelana

- Impresora 3D de metal: ¿Qué usos quieres darle? - Guokr.com (en pocas palabras)

- Impresora 3D de metal por 1500$ ¿Estás listo? - 3dyf.com (3dyf)

- Sistema operativo China , TI para el hogar , CN Beta , AMOBBS

Dinamarca

- Impresora de metal 3D Byg din egen por 6.500 coronas - Ingeniøren

Francia

- En proyecto: una impresora 3D de metal... de código abierto - Futura Sciences

- GNT

Alemania

India

- Científicos construyen una impresora 3D de metal de código abierto y bajo costo - Jagran Post

- Científicos construyen una impresora 3D de metal de código abierto y bajo costo - Economic Times (Indian Times)

Italia

- Impresión 3D de metal, código abierto y cacahuetes - Tom's Hardware

Japón

- ¡Hazlo tú mismo a bajo precio! La Universidad Tecnológica de Michigan está desarrollando una impresora 3D de metal de código abierto - Social Design News

Lituania

- A partir de ahora, una impresora 3D de metal por tan solo 1,5 por cada mil dólares se podrá fabricar en casa - Mokslasit 15 min, Technologijos

Malasia

Noruega

- Her er metall-3D-printeren du kan lage selv - Teknisk Ukeblad (Technical Weekly)

Polonia

- Imprimir una pistola - Rzeczpospolita (rp.pl)

Rumania

Rusia

- Sello de metal 3D abierto -Lenta.ru, 2045.ru , Universidad Federal de Kazán , Inline

- Los estadounidenses han creado una impresora 3D que permite imprimir sobre metal - Imena

- La Gran Época , Computerra , Scienceblog.ru

España

- Impresora 3D para metal, barata y de código abierto - NCYT, Insurgente Press