内容

- 1 目标

- 2 概念

- 3 背景(按时间顺序排列)

- 3.1 对转双螺杆挤出机的历史发展

- 3.2 制造基本螺杆挤出机以制造 3D 打印机耗材

- 3.3 浅谈同向双螺杆挤出机的设计与技术

- 3.4 基于挤出的食品打印,用于数字化食品设计和营养控制

- 3.5 通过计算模拟对注射式和螺杆式 3D 食品打印机进行比较研究

- 3.6 公理化设计和解决方案变体应用于基于材料挤出的模块化 3D 打印头

- 3.7 含能材料双螺杆挤出机安全设计与数值模拟

- 3.8 FDM线材挤出机螺杆结构分析与优化设计

- 3.9 双螺杆造粒过程中停留时间分布的DEM分析

- 3.10 通过遗传算法和神经网络优化双螺杆食品挤出加工的螺杆轮廓

- 3.11 回收塑料挤出机的设计与制造

- 3.12 改善挤压植物基人造肉特性的结构设计

- 3.13 同向旋转双螺杆挤出机混合性能的在线光学监测

- 3.14 挤压加工关键技术进展

- 4 设计

- 5 参考

目标

本文献综述的主要目标是定义设计双螺杆挤出机的标准化分步程序。本页专门介绍由Joshua M Pearce 教授监督的 Fast 塑料废物变食品项目。

概念

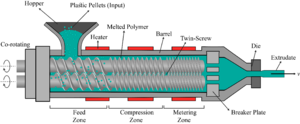

双螺杆挤出机由以下部件组成:料斗、机筒、可变螺杆转速和温度控制、电机以及可更换的模具,用于生产不同尺寸和形状的产品。双螺杆挤出机示意图如图1所示。

背景(按时间顺序排列)

对转双螺杆挤出机的历史发展

总结:施耐德[1]历史回顾了异向旋转双螺杆挤出机的演变过程,该挤出机最初由Anton和Wilhelm Anger于20世纪50年代初开发,他们通过克服管道连接问题,建造了长度为12*D的双螺杆挤出机通过塑料。经过二十年双螺杆挤出机技术的进步,蒂森和莱因斯塔尔这两家最活跃的公司于 1972 年合并,蒂森塑料机械 (TPM) 于 1976 年开始开发新型双螺杆挤出机系列并行模型,螺杆直径为 50、60、85、107、130 以及 160 毫米。为了解决安全问题,调整并联模型中的径向力和轴向力,开发了锥形双螺杆挤出机,该挤出机具有塑造分配器驱动器的设计优势。第一个型号由Anger(AGM)于1964年设计,称为单锥形螺杆。克劳斯玛菲于1974年推出了双锥形螺杆,其螺纹深度从进料段到计量段不断下降,因此产量会增加。稍后,克劳斯玛菲于1974年提出了多螺杆挤出机,该挤出机适合生产大型管材,产量约为800至1000公斤/小时。一些多螺杆设计是通过将两对螺杆组合成一根双螺杆而发明的。较小的螺杆直径提供了更大的表面积与吞吐量的百分比,允许从外部输入大量的热能。开发节流阀设计是为了除了提供热量和剪切能输入之外,还提供更好的材料压缩。1976 年推出了六台全新的平行双螺杆挤出机,直径范围为 50 至 160 mm。异形螺杆(而不是破碎板)配备了双螺纹、紧密啮合的节流阀,并且配备了造粒螺杆和管螺杆带挡板。

制造基本螺杆挤出机以制造 3D 打印机耗材

总结: Arvind等人。[2]制造了用于3D打印机线材制造的基本螺杆挤出机,这是3D打印行业的重要组成部分。螺旋输送机、传动系统、喂料装置、加热系统、铸件和挤出头是任何螺杆挤出机的重要组成部分。我们选择所设计的螺杆挤出机最佳性能的方法是基于对工业专家的采访和文献综述而安排的。然后,该方法分为五个步骤,包括数据收集、参数选择、确定约束、获取材料和绘图。在绘图步骤中,使用Autodesk Inventor将螺杆挤出机的各个部件组装成一个整体设计。最终,对挤出机的最终设计进行了制作和测试,以确保螺杆挤出机能够正常工作,通过喷嘴获得塑料长丝。为了达到良好的挤出效果,对螺杆挤出机结构中低碳钢和不锈钢的使用过程进行了膨胀计算。

丝杆采用EN-8(欧洲标准-8)中碳钢制造,丝杆等距40mm,变位中心直径20~32mm。螺纹外径为37.8mm。螺旋角为18,螺纹宽度为4毫米。螺杆采用单根EN8(欧洲标准8)中碳钢制成(非合金钢,冷拔交货)。将圆柱形模具钢块安装在配备有四爪卡盘的车床上。模具钢坯料与车床轴的中心对齐,以确保加工过程之前和整个加工过程中坯料的同心度。喷嘴由黄铜制成,安装在挤出头上。获得标准直径为 25.4 毫米的黄铜毛坯,然后进行各种加工程序。最初的测试,通过观察和分析来检查制造的螺杆挤出机,从这些精确的观察中可以看出料斗被加热以及喷嘴区域的温度较低。对所制造的螺杆挤出机进行了初步测试、观察和分析,结果表明料斗的加热程度越来越高,喷嘴区域的温度也越来越低。因此,对制造的螺杆挤出机进行了最终的修改,以获得合适的长丝直径。这表明料斗的加热程度越来越高,喷嘴区域的温度也越来越低。因此,对制造的螺杆挤出机进行了最终的修改,以获得合适的长丝直径。这表明料斗的加热程度越来越高,喷嘴区域的温度也越来越低。因此,对制造的螺杆挤出机进行了最终的修改,以获得合适的长丝直径。

浅谈同向双螺杆挤出机的设计与技术

总结: Justino Netto 和 Silveira [3]提出了一种用于同向旋转双螺杆挤出机段的系统化程序技术,为增材制造中的可互换打印头设计提供了有价值的信息。他们的结果表明,螺杆可以正常旋转,不会出现故障,并且材料按照预测向模具转移。根据 Pahl等人的说法,他们的方法依赖于设计一种微型双螺杆挤出机,旨在处理少量粉末材料(约 100 克)。 , [4]设计过程包括按尺寸划分,是在信息收集和概念设计步骤之后进行的。在保证了标准型号配置后,设计的尺寸和公差、制造工艺、价格等方面都敲定了。

注 1:为了沿着流道稳定地提高速度,在模具设计时必须考虑基本方面以避免死点,因此流阻参数 ( K p ) 在他们的论文中通过公式 13 计算。

注 2:他们的研究结果表明,所开发的设计方法适合用作聚合物复合微型挤出机和 3D 打印头。

基于挤出的食品打印,用于数字化食品设计和营养控制

总结:孙等人。[5]回顾了“通过挤出技术进行食品印刷”背景下已发表的作品” 以确定该研究领域的问题和发展。多轴配置包括笛卡尔、Delta、Polar 和选择性柔性装配机械臂 (Scara) 主要用于食品打印过程。笛卡尔结构有 X、Y 和Z轴用于从左到右、从前到后和上下移动。在Delta中,安装了一个圆形打印台,并通过三个三角臂将打印头放置在其上方。极地食品打印机包括一个旋转平台以及一个打印头,打印头可以上下移动以覆盖Z轴,左右移动以切向覆盖X和Y轴。SCARA配置由在XY平面上移动的机械臂和一个沿 Z 轴移动的额外执行器。由于打印的营养成分体积与打印机尺寸的比例较高,由于生产时间更短、成本更低,人们对设计具有 Delta 或 Polar 结构的打印机的兴趣日益浓厚。尽管印刷精度对于一致和可重复的制造很重要,但食品印刷的要求通常低于塑料印刷或医疗印刷。在各种设计的食品打印机中,使用了注射器、气压和螺杆三种挤出机构。基于注射器的挤出装置由用于储存喂料的注射器和为挤出操作提供动力的步进发动机组成。气动泵和封装食品盒包括气压驱动的挤出装置,气动泵将封装食品盒内的材料推出喷嘴。将食品材料装入墨盒中,并通过螺杆挤出中的螺旋输送器转移至喷嘴,以进行连续打印。

通过计算模拟对注射式和螺杆式 3D 食品打印机进行比较研究

郭等人。[6]安排计算研究来研究注射式和螺杆式 3D 食品打印机之间的差异,这两种打印机主要在食品行业中使用基于挤出的 3D。本研究讨论了计算流体动力学 (CFD) 模型,以评估和比较两种 3D 打印的流体特性。此外,还进行了实验性 3D 打印评估,以比较两种不同的 3D 食品打印机。 CFD 模拟是使用 COMSOL Multiphysics 计算机软件进行的,该软件是一种商用的基于 FEM 的计算机程序。本研究使用 CFD 模块的旋转机械和层流特性来分别解决基于螺杆的挤出 3D 打印和基于注射器的挤出 3D 打印硬件内的流体特性。用于 3D 打印的墨水是由土豆泥制成的。整个实验过程中,温度始终保持在26摄氏度。该流体被认为是具有层流界面的单相不可压缩流体。

注:模拟模型研究表明,螺杆式 3D 食品打印机具有复杂的流体特性,在挤出管壁和螺杆螺纹之间的间隙处发现了一些回流。另一方面,基于注射器的 3D 食品打印机看起来具有更基本的流体特性,可以轻松更改。此外,实验性 3D 打印表明,基于螺杆的 3D 食品打印机不适合挤出粘性墨水。当前的研究为正确的打印策略选择提供了数据,为先进的3D打印研究和现代打印机设计提供了理论基础和专业指南。

公理化设计和解决方案变体应用于基于材料挤出的模块化 3D 打印头

总结: Porpíglio等人。[7]设计了一种基于解决方案变体方法和公理化方法的集成程序,并将其应用于模块化3D打印头。解决方案变体方法是通过根据其重要性为任何标准指定 0 到 1 之间的正数来确定的。通过评估连接到测试 3D 打印机的垂直双螺杆头的传输框架,所提出的方法在真实环境中进行了测试。世界问题场景。案例研究3D打印机使用少量粉末(约200克)作为原材料[8]用于 4D 打印实验,包含化合物和聚合物混合定义以及长丝生成。他们的发现表明,蜗轮副是驱动框架的最佳选择(从评估解决方案变化中获得更高的价值)。关于轴同步装置(相关双螺杆),通过评估解决方案变化选择了带有连接两个挤出机的同步齿轮的框架,这表明总权重值增加到7.55。矩形度和语义度列表对研究结果进行了补充,分别得出 0.838 和 0.500 的值,证实了蜗轮副组合作为具有高度设计灵活性的驱动框架的选择。

含能材料双螺杆挤出机安全设计与数值模拟

总结:吉等人。[9]通过提供安全条件创建了用于含能材料的双螺杆挤出机。在这项工作中,基于有限元方法的精确数值模拟被用来预测具有各种压力排气配置的双螺杆机筒中含能材料的爆炸时刻。螺纹元件的几何规格如下:螺杆外径为50.4毫米,中心距为40.8毫米,外径与机筒之间有0.5毫米间隙,螺距分别为50毫米和75毫米。此外,Bird-Carreau 模型还用于表征流道的流动特性。 [10]设计了一种特定的枪管来抵抗爆炸波,在枪管模型中考虑了两个泄压孔。他们的结果表明,在双螺杆挤出机制造含能材料过程中,螺杆螺纹顶部和啮合区域具有最大的压力和剪切速率。因此,爆炸事故和爆炸最容易发生在这些地点。水平分体桶内的压力明显低于常规桶布局。结果表明,二次压力消失,枪管变形大大减小。

FDM线材挤出机螺杆结构分析与优化设计

摘要:李等人。[十一]提出了熔融沉积成型(FDM)线材挤出机螺杆的优化设计,这是世界上应用最广泛的3D打印技术之一。在这项研究中,应用ANSYS有限元软件来预测挤出机螺杆中的流动参数。采用正交试验方法研究了螺杆螺距、螺杆深度、螺杆槽宽、螺杆边缘宽度和计量段长度对速度场、压力场、温度场和剪切速率的影响。此外,SolidWorks软件用于生成螺杆3D模型,并在模拟过程中使用具有特定属性的ABS材料。最后,使用 Minitab 17 版软件检查了建议模型的每个参数的有效性。确定理想因素后,对优化后的螺杆进行了检查和验证。结果表明,当螺杆螺距、螺杆槽深度、螺杆边缘宽度和测量段长度分别为 15mm、1.3mm、1.5mm 和 85mm 时,所提出的线材挤出机可以高效工作。优化的螺杆可以提高ABS材料的熔融效率。

双螺杆造粒过程中停留时间分布的DEM分析

总结:郑等人。[12]使用离散元法(DEM)研究了双螺杆造粒(TSG)工艺。在本研究中,图形处理器单元 (GPU) 基础用于开发 DEM,以获得宏观和微观的见解。 DEM 中每个粒子的平移和旋转运动由牛顿第二定律决定。螺杆半径(R s)、中心线距离(C l)、两个螺杆之间的间隙(s)、内筒和螺杆之间的间隙(b)以及平行通道的数量(e)是主要的几何特征。两个螺钉是正交的。最初,双螺杆造粒机的几何形状是使用计算机辅助设计(CAD)软件生成的,并保存为标准立体光刻(STL)格式文件以供进一步处理。然后,将 STL 文件加载到 BlazeDEM-GPU 中,在其中创建双螺杆造粒机的 DEM 模型。为了评估系统性能,停留时间分布 (RTD) 由螺杆速度、螺杆配置和材料参数确定。停留时间分布函数(E 曲线)表现出较大粒径和较高螺杆速度的分布减小,这意味着颗粒在双螺杆造粒机中具有相当长的停留时间。最后,他们的研究结果表明 DEM 可以为双螺杆造粒建模提供可靠的基础。然而,螺杆排列和配方参数(例如颗粒形状和液体粘合剂添加)对双螺杆造粒行为的影响必须在未来的工作中进行研究。

通过遗传算法和神经网络优化双螺杆食品挤出加工的螺杆轮廓

总结: Kowalski等人。[13]开发了一种结合遗传算法模型和神经网络适应度函数来优化螺杆轮廓设计过程的新方法。在必要条件下考虑了各种目标产品螺杆型材的具体特征。预测了最佳双螺杆食品挤出性能的多种参数,包括压力、电机扭矩、比机械能 (SME)、膨胀比 (ER)、吸水率 (WAI) 和水溶性 (WSI)。在本研究中,使用了硬红春糯小麦粉(变种 Sagitario),该面粉购自美国农业部西部小麦质量实验室(美国华盛顿州普尔曼)。面粉中蛋白质含量为14.1%(干基百分比),在搅拌机中于4℃下进行水合,以达到规定的水分含量。使用碘溶液进行比色检查来验证直链淀粉的缺乏。挤出过程使用直径 20 mm 同向旋转双螺杆挤出机(型号 TSE 20/40,CW Brabender Instruments Inc.,South Hackensack,NJ,USA)进行。挤出机采用 20:1 的长径比和四个独立的温度调节区。遗传算法模型和神经网络模型均使用 MATLAB(R2015b,MathWorks,Inc.,Natick,MA,USA)执行。对于压力、电机扭矩和 SME 过程响应,神经网络模型表现出高 R1 长径比和四个独立的温度调节区。遗传算法模型和神经网络模型均使用 MATLAB(R2015b,MathWorks,Inc.,Natick,MA,USA)执行。对于压力、电机扭矩和 SME 过程响应,神经网络模型表现出高 R1 长径比和四个独立的温度调节区。遗传算法模型和神经网络模型均使用 MATLAB(R2015b,MathWorks,Inc.,Natick,MA,USA)执行。对于压力、电机扭矩和 SME 过程响应,神经网络模型表现出高 R2值 (>0.979),但 ER (0.935)、WSI (0.900) 和 WAI 产品响应 (0.847) 表现出显着较低的 R 2值。使用遗传算法模型在五次独立试验中生成了五种不同的目标产品。在具有两个标准差的试验 1、3、4 和 5 中,试验 2 的扩展比预期稍高。对于试验 1、2 和 4,吸水指数在两个标准偏差之内。对于试验 1、3、4 和 5,水溶性指数在两个标准差之内。预测方差在 WAI 中尤其显着,其变异范围更广。最后,他们的研究结果表明,所提出的方法具有足够的效率来预测螺杆轮廓设计的最佳特性,以提供更好的挤出工艺。

回收塑料挤出机的设计与制造

总结:库马尔等人。[14]建造了一个用可回收塑料生产长丝的挤出系统,这是 3D 打印机设计的重要组成部分。在这项工作中,建造了一台排出机,用于从 PET 瓶颗粒生成 3D 打印纤维。最终设计是一种低成本、高性能的机器,可将聚对苯二甲酸乙二醇酯塑料水瓶作为均质纤维排出后进行粉碎、溶解和混合。所设计的挤出系统的主要程序包含一个螺杆,该螺杆将可回收塑料颗粒从支架传输到金属管线中的加热点,在金属管线中塑料被高温液化。然后,液化的塑料颗粒从支架移入螺杆,通过喷嘴向生产线末端压缩,形成纤维。挤出过程有五个单独的阶段,包括安装挤出机喷嘴、材料温度固定、进料斗、引导细丝和测量细丝直径,其中温度可以改变以获得不同尺寸的细丝。设计过程分七个阶段进行,包括筒体、料斗、喷嘴、螺杆、撕碎机刀片、撕碎机铸造和挤压装配。他们的结果表明,通过将温度范围固定在 230-250°C 之间可以实现最佳结果,并且可以通过减少热传导来实现高效率。由于容器和加热区之间的距离较高,因此可以包含更大体积的塑料,从而允许挤出机排出更多纤维,而不会存在堵塞加热线三角洲的风险。进料斗,引导细丝,并测量细丝直径,其中温度可以改变以获得不同尺寸的细丝。设计过程分七个阶段进行,包括筒体、料斗、喷嘴、螺杆、撕碎机刀片、撕碎机铸造和挤压装配。他们的结果表明,通过将温度范围固定在 230-250°C 之间可以实现最佳结果,并且可以通过减少热传导来实现高效率。由于容器和加热区之间的距离较高,因此可以包含更大体积的塑料,从而允许挤出机排出更多纤维,而不会存在堵塞加热线三角洲的风险。进料斗、引导细丝、测量细丝直径,其中温度可以改变以获得不同尺寸的细丝。设计过程分七个阶段进行,包括筒体、料斗、喷嘴、螺杆、撕碎机刀片、撕碎机铸造和挤压装配。他们的结果表明,通过将温度范围固定在 230-250°C 之间可以实现最佳结果,并且可以通过减少热传导来实现高效率。由于容器和加热区之间的距离较高,因此可以包含更大体积的塑料,从而允许挤出机排出更多纤维,而不会存在堵塞加热线三角洲的风险。设计过程分七个阶段进行,包括筒体、料斗、喷嘴、螺杆、撕碎机刀片、撕碎机铸造和挤压装配。他们的结果表明,通过将温度范围固定在 230-250°C 之间可以实现最佳结果,并且可以通过减少热传导来实现高效率。由于容器和加热区之间的距离较高,因此可以包含更大体积的塑料,从而允许挤出机排出更多纤维,而不会存在堵塞加热线三角洲的风险。设计过程分七个阶段进行,包括筒体、料斗、喷嘴、螺杆、撕碎机刀片、撕碎机铸造和挤压装配。他们的结果表明,通过将温度范围固定在 230-250°C 之间可以实现最佳结果,并且可以通过减少热传导来实现高效率。由于容器和加热区之间的距离较高,因此可以包含更大体积的塑料,从而允许挤出机排出更多纤维,而不会存在堵塞加热线三角洲的风险。他们的结果表明,通过将温度范围固定在 230-250°C 之间可以实现最佳结果,并且可以通过减少热传导来实现高效率。由于容器和加热区之间的距离较高,因此可以包含更大体积的塑料,从而允许挤出机排出更多纤维,而不会存在堵塞加热线三角洲的风险。他们的结果表明,通过将温度范围固定在 230-250°C 之间可以实现最佳结果,并且可以通过减少热传导来实现高效率。由于容器和加热区之间的距离较高,因此可以包含更大体积的塑料,从而允许挤出机排出更多纤维,而不会存在堵塞加热线三角洲的风险。

改善挤压植物基人造肉特性的结构设计

总结:孙等人。[15]开发了一种结构设计,以提高与实际动物肉相似的植物肉类似物的质量。在这项研究中,采用高水分挤出技术来评估配方并优化挤出条件,并解释了结构与配方/加工之间的联系。研究了蛋白质、多糖及其混合物等重要结构成分在人造肉纤维结构生产中的重要性。然后,探讨了料筒温度、冷却模具设计和饲料水分含量对获得仿肉品质的影响。他们的研究结果表明,高水分挤压是生产植物性人造肉的一种现实且经济高效的加工方法。此外,最终产品所需的质量可以通过调节工艺因素(例如料筒温度和进料水分含量)来实现。

同向旋转双螺杆挤出机混合性能的在线光学监测

总结:贝尔纳多等人。[16]提出了一种在线光学监测方法,通过考虑各种几何形状来评估同向双螺杆挤出机的整体混合性能。所提出的技术依赖于分散相颗粒引起的光散射和延迟,可用于获取颗粒数量(如浊度)和形状(如形式双折射)的信息。然后,在沿三个独立捏合块的不同轴向点和不同螺杆速度下,形成停留时间分布曲线(RTD)。参数 K(脉冲曲线中与 RTD 曲线下面积相关的常数)和 RTD 曲线的方差用于描述色散和分布混合指数。证明K是分散混合的准确指标,而方差可用于评估分布混合。实验结果表明,这些混合指数对加工环境的变化敏感,并反映了每个捏合块几何形状的预测行为。

挤压加工关键技术进展

总结:艾敏[17]研究了挤压加工的最新技术发展,由于挤压加工可以灵活地利用各种原材料来生产适应性强的食品,因此在食品工业中具有宝贵的地位。该工艺的研究主要分为两个基本部分,包括螺杆和模具,它们涉及挤出原材料并赋予产品所需的形状和质地。经过这两个部分后,产品就可以供顾客食用了。为了确保设计产品的质量,进行了反应性能和流变性能等分析。在反应性质分析中,不仅考虑分子相互作用,还考虑温度、时间、剪切应力、组分、混合比和含水量等因素。在流变特性中,检查共混特性、螺杆部分的热应力和机械应力分布、或口模部分的膨胀和组织化。加工条件分析是另一个关键步骤,包括热应力分布分析、热机械应力分布和混合特性分析。对于第一次分析(热应力分布),收集有关材料温度及其停留时间的一些信息非常重要。对于后一种(热机械应力分布和混合特性),主要使用 FEM 代码 ANSYS POLFLOW 进行有限元法(FEM)数值分析,以获得有关热机械应力分布和混合特性的基本信息。然后,收集到的信息可用于调整过程以精确地执行过程以获得所需的产品或实现不同优选规模的产品。

设计

设计1

总结: Sobowale等人使用了该设计程序。 [18] [19]制造双螺杆挤出机。该挤出机旨在解决 Senanayake 和 Clarke [20]以及Yamsaengsung 和 Noomuang构建双螺杆挤出机时提到的所有问题。 [21]在这项工作中,使用各种仪器研究了所设计的挤出机的性能,包括可可粉、不同的饲料水分含量 (FMC) 和螺杆速度 (SS)。对膨胀比、停留时间 (RT)、吞吐量和功能效率等各种因素进行了分析,以确保挤出机的所有部件都正确组装并正常高效工作。所建造的挤出机运行良好,产品膨胀得很好。除了椰浆挤出物在升高的温度下变色而导致产品不理想之外,操作过程中没有出现严重问题。这最终影响了机筒温度和使用的 FMC,建议冷挤压更适合椰丝挤出物。通过将各种形式的替换模具单元插入机器中,对设备的测试证明了其作为多功能挤出机的能力,可产生大量不同形状和尺寸的挤出物品。

计算

设计计算是根据 Senanayake 和 Clarke [20] Harold等人的工作进行的。 ,[22] Khurmi 和 Gupta,[23] Singh 和 Heldman,[24]和Sobowale等人。作品。[25] [26] [19]设计的双螺杆挤出机的各种参数列于表I中。在设计计算过程中定义了基本值并获得了其他不太重要的值。这些参数对于满足设计合适的双螺杆挤出机的商业、大规模生产和精确挤出产品的目标至关重要。因此,在双螺杆挤出机设计过程中,必须仔细考虑参数值的定义以及它们之间的关系。

| 范围 | 象征 | 单元 | 假设 | 配方数量 |

| 枪管长度 | 磅_ | 毫米 | - | (1) |

| 螺杆长度 | L | 毫米 | 1898年,长径比为25/1 | (1) |

| 螺杆直径 | D | 毫米 | 65,长径比为25/1 | (1) |

| 梁高 | 最大Y值 | 毫米 | - | (2) |

| 初始节圆直径 | 后 | 毫米 | - | (2) |

| 梁厚度 | 乙 | 毫米 | - | (2) |

| 梁面长度 | 我 | 毫米 | - | (2) |

| 总功耗 | 铂 | 千瓦 | - | (3) |

| 粘性耗散部分功耗 | PS | 千瓦 | - | (3) |

| 速度直径 | 电压 | 毫米 | - | (3) |

| 压差 | ΔP | 牛顿毫米-2 | - | (3) |

| 螺杆功率 数字 | 氮磷 | 转速 | - | (4) |

| 挤出物密度 | r | 公斤/立方米 | - | (4) |

| 螺杆转速 | 氮 | 转速 | - | (4) |

| 转速比 | 号 | 转速 | - | (5) |

| 从动带轮直径 | D2 | 毫米 | 73.5 | (5) |

| 直径 驱动滑轮 | D1 | 毫米 | - | (5) |

| 主动轮转速 | N1 | 转速 | - | (6) |

| 从动皮带轮速度 | 氮气 | 转速 | - | (6) |

| 枪管长度 | 乙_ | 毫米 | - | (7) |

| 航班宽度 | e | 毫米 | 5.6 | (8) |

| 径向飞行间隙 | δf | 毫米 | 0.2 | (9) |

| 内径 挤出机机筒的 | D b | 毫米 | 65.2 | (15) |

| 螺旋角在 螺钉根部 | 那个 | 程度 | - | (10) |

| 螺栓根部螺旋角 | θb | 程度 | - | (10) |

| 通道宽度在 螺钉根部 | WS | 毫米 | - | (11) |

| 通道宽度在 螺栓根部 | 血白蛋白 | 毫米 | - | (11) |

| 滑轮重量 | 水压 | 氮 | 14.715 | (12) |

| 滑轮质量 | 熔点 | 公斤 | 1.501 | (12) |

| 料斗容积 | V | 米3_ | 4.125×10 3 | (13) |

| 轴半径变化 | Δr | 毫米 | - | (13) |

| 轴高 | H | 毫米 | - | (13) |

| 轴直径 | DS | 毫米 | 24 | (14) |

| 轴的许用剪切应力(扭矩) | 时间 | 纳米 | 4.95 | (14) |

| 质量流率 | 米 | 公斤/小时 | 50 | (15) |

| 通道深度计量 | 嗯 | 毫米 | 2.72 | (15) |

| 比重 | G | 无单位 | - | (15) |

| 推力轴承动承载能力 | 克雷克 | 千牛 | 15.14 | (16) |

| 旋转方向系数 | FD | 无单位 | - | (16) |

| 来自挤出机的推力 | 传真 | 千牛 | 15.14 | (16) |

| 轴承寿命 | 如果 | 小时 | - | (16) |

设计2

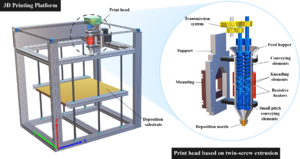

总结: Justino Netto 和 Silveira [27]应用双螺杆挤出概念设计了 3D 打印机头(图 2),其中同时组织了过程中多材料混合和产品直接沉积两种方法,以实现正确的打印效果。创建 3D 对象。他们的方法是基于 Kohlgrüber 关于设计同向双螺杆挤出机的书籍而建立的。 [28]为了评估形式化程序的正确性,使用 3D 打印机生产了真实比例的 ABS 打印头。原型实验表明,制造小型螺杆元件虽然可行,但具有挑战性。此外,他们的研究结果表明,必须安排替代程序以更加紧凑传输系统。此外,所使用的框架可用于其他处理小规模设计的项目,并提供有用的系统方法来明确定义 3D 打印头设计的影响因素。

表二显示了Netto和Silveira提出的基于双螺杆挤出的三维打印头的设计参数。[27]文献中的类似著作忽略了这一有价值的信息的报道。在这项工作中,准确地报告了设计过程各个方面的系统方法,为未来的工作提供完整的指导。此外,这项工作的分析模型对于适应类似工作中其他小型挤出机的决策过程非常有用。

| 范围 | 象征 | 单元 | 假设 | 配方数量 |

| 外径 | 的_ | 毫米 | 12.0 | (1) |

| 中心线距离 | A | 毫米 | 10.2 | (1) |

| 线程数 | Z | 2 | (1) | |

| 螺杆螺距 | 磷 | 毫米 | 18, 12, 6 | (6) |

| 螺钉之间的间隙 | s | 毫米 | 0.2 | - |

| 偏置轮廓的侧面角 | 弗W1 | 度 | 70.44、69.31、66.89 | - |

| 完全擦拭轮廓的侧面角 | FW0 _ | 度 | 63.6 | - |

| 偏置轮廓的顶角 | 功率W1 | 度 | 12.69、14.95、19.78 | - |

| 完全擦拭轮廓的顶角 | 克W0 | 度 | 26.4 | - |

| 减少的外部 直径 | D.A. _ | 毫米 | 11.8 | (3) |

| 减少的内部 直径 | DK _ | 毫米 | 8.2 | - |

| 内径 | 从_ | 毫米 | 8.4 | - |

| 螺杆的预期低转速 | 氮 | 转速 | 10 | (3) |

| 最小直径 轴的 | ds | 毫米 | 5.5 | (2) |

| 规定的驱动扭矩 | 医学博士 | 纳米 | 10 | (2) |

| 许用应力 | τ adm | 兆帕 | 689.6 | (2) |

| 清除 | p | 毫米 | 0.2 | (3) |

| 螺丝长度 | L | 毫米 | 120 | (5) |

| 螺杆与机筒之间的自由横截面积 | 免费_ | 毫米2 | 74.4 | (6) |

| 孔径 | d 0 | 毫米 | 2.38 | (7) |

| 壁面剪切率 | s -1 | 43.5 | (7) | |

| 模具长度 | L模具 | 毫米 | 12.5 | (8) |

| 流阻无量纲参数 | 钾_ | 无单位 | 3.8×10 4 | (8) |

| 六角轴外接直径 | ds _ | 毫米 | 5.5 | (10) |

| 轴的有效长度 | 有效值_ | 毫米 | 240 | (10) |

| 压缩载荷 | F应用程序 | 毫米 | 155 | - |

| 模头处的压力降 | Δp | 兆帕 | 1.37 | (8) |

参考

- ^ 汉斯·彼得·施奈德 (2005)。 “异向双螺杆挤出机的历史发展”。昆斯托夫塑料。 1欧元:1–6。

- ^ 克里斯蒂安·贾亚 (2016-09-01)。 “制造基本螺杆挤出机以制造 3D 打印机耗材”。国际工程技术研究杂志 5。

- ^ 西尔维拉, 齐尔达·德·卡斯特罗;贾斯蒂诺·内托、若阿金·马诺埃尔 (2017)。“同向双螺杆挤出机的设计与技术探讨”。第九届巴西制造工程大会论文集。巴西制造工程大会。 ABCM。DOI:10.26678/ABCM.COBEF2017.COF2017-0017 。检索日期:2022 年 1 月 11 日。

- ^ 格哈德·帕尔;贝茨,沃尔夫冈;约尔格·费尔德胡森;卡尔·海因里希·格罗特 (2007)。“产品开发流程”。格哈德·帕尔 (Gerhard Pahl)、沃尔夫冈·贝茨 (Wolfgang Beitz)、约尔格·费尔德胡森 (Jörg Feldhusen)、卡尔-海因里希·格罗特 (Karl-Heinrich Grote)(编)。工程设计:系统方法。伦敦:施普林格。第 125–143 页。ISBN 978-1-84628-319-2 。检索日期:2022 年 1 月 11 日。

- ^ 孙杰;周伟彪;严良坤;黄德建;林连雅 (2018-03-01)。“用于数字化食品设计和营养控制的挤出食品印刷”。食品工程杂志。 3D 打印食品 - 设计与技术220:1-11。DOI:10.1016/j.jfoodeng.2017.02.028。ISSN 0260-8774 。检索日期:2022 年 1 月 11 日。

- ^ 郭超凡;张敏;贝什·班达里 (2019-07-01)。“通过计算模拟对基于注射器和螺杆的 3D 食品打印机进行比较研究”。农业中的计算机和电子产品 162:397–404。DOI:10.1016/j.compag.2019.04.032。ISSN 0168-1699 。检索日期:2022 年 1 月 11 日。

- ↑ 我,波皮利奥; Rk,斯卡利斯; Zc,西尔维拉(2019-01-01)。 “应用于基于材料挤出的模块化 3D 打印头的公理设计和解决方案变体”。2019 年第 29 届 CIRP 设计会议,2019 年 5 月 8-10 日,波瓦-迪瓦尔津,波特加尔 84:143-148。DOI:10.1016/j.procir.2019.04.319。ISSN 2212-8271。

- ^ 王浩琪;张徐;唐诚通;文森特·汤姆森 (2018-06-01)。“公理系统设计的语义模型”。机械工程师学会会议录,C 部分:机械工程科学杂志 232 (12):2159–2184。号码:10.1177/0954406217718858。ISSN 0954-4062 。检索日期:2022 年 7 月 11 日。

- ^ 季丹丹;肖勇;黄秋娟;史惠芳(2020-03)。“含能材料双螺杆挤出机安全设计与数值模拟”。物理学杂志:会议系列 1507 (2): 022027. doi : 10.1088/1742-6596/1507/2/022027 . ISSN 1742-6596 。检索日期:2022 年 7 月 21 日。

- ↑ 杜斯,SJ;科基尼,JL (1990)。 “使用 Bird-Carreau 本构模型预测硬质小麦面粉面团的非线性粘弹性特性”。流变学杂志 34 (7): 1069–1084。ISSN 0148-6055。

- ^ 李斌;张鹏;顾海;姜杰;孙建华;徐媛媛;张杰(2021-03)。《FDM线材挤出机螺杆结构分析与优化设计》。物理学杂志:会议系列 1802 (2): 022003. doi : 10.1088/1742-6596/1802/2/022003 . ISSN 1742-6596 。检索日期:2022 年 7 月 21 日。

- ^ 郑超;张玲;尼科林州长;吴传宇 (2021-01-02)。“双螺杆造粒过程中停留时间分布的 DEM 分析”。粉末技术 377:924–938。DOI:10.1016/j.powtec.2020.09.049。ISSN 0032-5910 。检索日期:2022 年 7 月 21 日。

- ^ 瑞安·J·科瓦尔斯基;埃瓦·皮特里亚克; Ganjyal,Girish M.(2021-08-01)。“通过遗传算法和神经网络优化双螺杆食品挤出加工的螺杆轮廓”。食品工程学报 303:110589。doi : 10.1016 /j.jfoodeng.2021.110589。ISSN 0260-8774 。检索日期:2022 年 7 月 21 日。

- ↑ 萨加尔·库马尔;苏拉吉,R.;库马尔,MV Vinod (2021-02)。“回收塑料挤出机的设计和制造”。IOP 会议系列:材料科学与工程 1065 (1): 012014. doi : 10.1088/1757-899X/1065/1/012014 . ISSN 1757-899X 。检索日期:2022 年 1 月 11 日。

- ^ 孙翠霞;付嘉陵;张玉阳;李,赛亚;方亚鹏(2022-06-01)。“改善挤压植物基人造肉特性的结构设计”。食品生物物理学 17 (2): 137–149。DOI:10.1007/s11483-021-09692-w。ISSN 1557-1866 。检索日期:2022 年 7 月 29 日。

- ^ 贝尔纳多, 费利佩;何塞·A·科瓦斯;卡内瓦罗洛,塞巴斯蒂昂 V. (2022-01)。“同向旋转双螺杆挤出机混合性能的在线光学监测”。聚合物 14 (6):1152。doi : 10.3390 /polym14061152。ISSN 2073-4360 。检索日期:2022 年 7 月 29 日。

- ^ 艾敏,M.阿扎德 (2022-01-01)。“7-挤压加工关键技术进展”。见 Pablo Juliano、Roman Buckow、Minh H. Nguyen、Kai Knoerzer、Jay Sellahewa(编辑)。整个食品供应链的食品工程创新。学术出版社。第 131–148 页。ISBN 978-0-12-821292-9 。检索日期:2022 年 1 月 11 日。

- ↑跳转至:18.0 18.1 索博瓦莱,党卫军;阿德博,O.;阿德比伊,JA (2018)。“双螺杆挤出机的开发” 。检索日期:2022 年 1 月 9 日。

- ↑跳转至:19.0 19.1 19.2 索博瓦勒,周日塞缪尔 (2017)。 “双螺杆挤出机的设计、构造和性能评估”。国际农业工程:CIGR 期刊 19 (4):181–186。ISSN 1682-1130。

- ↑跳转至:20.0 20.1 塞纳纳亚克,萨曼·S;克拉克,B (1999-05-01)。“简化的双螺杆同向旋转食品挤出机:设计、制造和测试”。食品工程杂志 40 (1): 129–137。DOI:10.1016/S0260-8774(99)00049-7。ISSN 0260-8774 。检索日期:2022 年 1 月 9 日。

- ^ 拉姆生生;努蒙,春蓬 (2010)。用于淀粉休闲食品的单螺杆挤出机设计的有限元建模。第 5 页。

- ↑ 小哈罗德·F·贾尔斯; III,埃尔德里奇·M·芒特;小约翰·瓦格纳 (2004-12-31)。挤压:最终加工指南和手册。威廉·安德鲁. ISBN 978-0-8155-1711-5。

- ^ 古普塔,RS Khurmi (2005)。机械设计教科书。 S.昌德出版社。ISBN 978-81-219-2537-2。

- ^ 辛格, R. 保罗;赫尔德曼,丹尼斯·R. (2001-06-29)。食品工程概论。海湾专业出版社。ISBN 978-0-08-057449-3。

- ^ “甜瓜脱壳机的设计和性能评估 - Sobowale - 2016 - 食品加工工程杂志 - Wiley Online Library” 。检索日期:2022 年 1 月 9 日。

- ^ Sobowale,周日塞缪尔;阿德比伊,珍妮特·阿德因卡;阿德博,奥卢瓦菲米·阿约德吉 (2017)。“gari 烘焙机的设计、构造和性能评估”。食品加工工程杂志 40 (3):–12493。DOI:10.1111/jfpe.12493。ISSN 1745-4530 。检索日期:2022-01-0

- ↑跳转至:27.0 27.1 27.2 贾斯蒂诺·内托,若阿金·M;西尔维拉,齐尔达·德·C (2018)。 “基于双螺杆挤出的创新三维打印头的设计”。机械设计杂志 140 (12): 125002。ISSN 1050-0472。

- ^ 科尔格鲁伯,克莱门斯 (2012)。同向双螺杆挤出机。卡尔汉瑟出版社有限公司。ISBN 3-446-43341-4。