Contents

- 1 Meta

- 2 Conceitos

- 3 Plano de fundo (organizado cronologicamente)

- 3.1 O desenvolvimento histórico da extrusora de dupla rosca contra-rotativa

- 3.2 Fabricação de extrusora de parafuso básica para fabricação de filamentos de impressoras 3D

- 3.3 SOBRE O PROJETO E A TECNOLOGIA DE EXTRUSORAS DE PARAFUSO DUPLO CO-ROTATIVAS

- 3.4 Impressão de alimentos baseada em extrusão para design digitalizado de alimentos e controle nutricional

- 3.5 Um estudo comparativo entre impressoras 3D de alimentos baseadas em seringas e parafusos por meio de simulação computacional

- 3.6 Design axiomático e variantes de solução aplicadas a uma cabeça de impressão 3D modular baseada em extrusão de material

- 3.7 Projeto de segurança e simulação numérica de extrusora de rosca dupla para materiais energéticos

- 3.8 Análise de Estrutura e Projeto de Otimização de Parafuso Extrusor de Fio FDM

- 3.9 Análise DEM da distribuição do tempo de residência durante a granulação de parafuso duplo

- 3.10 Otimizando perfis de rosca para processamento de extrusão de alimentos de rosca dupla por meio de algoritmos genéticos e redes neurais

- 3.11 Projeto e fabricação de máquina extrusora para reciclagem de plásticos

- 3.12 Projeto de estrutura para melhoria dos atributos característicos de análogos extrusados de carne vegetal

- 3.13 Monitoramento óptico on-line do desempenho da mistura em extrusoras de parafuso duplo co-rotativas

- 3.14 Principais avanços tecnológicos do processamento de extrusão

- 4 Projeto

- 5 Referências

Meta

O principal objetivo desta revisão de literatura é definir um procedimento passo a passo padronizado para projetar uma extrusora de rosca dupla. Esta página é dedicada ao projeto de resíduos plásticos para alimentos da Fast, sob a supervisão do Prof.Joshua M Pearce .

Conceitos

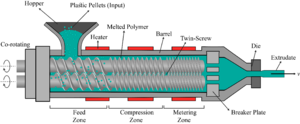

A extrusora de rosca dupla é composta pelos seguintes componentes: tremonha, cilindro, velocidade variável da rosca e controle de temperatura, motor elétrico e matrizes substituíveis para produção de produtos de diversos tamanhos e formatos. O diagrama esquemático de uma extrusora de rosca dupla é ilustrado na figura 1.

Plano de fundo (organizado cronologicamente)

O desenvolvimento histórico da extrusora de dupla rosca contra-rotativa

Resumir: Schneider [1]revisou historicamente o progresso da evolução da extrusora de dupla rosca contra-rotativa, que foi originalmente desenvolvida no início dos anos 1950 por Anton e Wilhelm Anger, que construíram uma extrusora de dupla rosca com comprimento de 12*D superando o problema de união de tubos por meio de plástico. Após duas décadas de avanço na tecnologia de extrusoras de dupla rosca, as duas empresas mais ativas, nomeadamente Thyssen e Rheinstahl, fundiram-se em 1972 e a Thyssen Plastik Maschinen (TPM) iniciou o seu trabalho desenvolvendo um novo modelo paralelo de série de extrusoras de dupla rosca em 1976 com diâmetros de parafuso de 50, 60, 85, 107, 130 e 160 mm. Para resolver a questão do ajuste seguro das forças radiais e axiais em modelos paralelos, foram desenvolvidas extrusoras cônicas de rosca dupla que apresentavam benefícios de design para moldar o acionamento do distribuidor. O primeiro modelo foi desenhado por Anger (AGM) em 1964, que foi chamado de parafusos cônicos simples. Um parafuso cônico duplo foi introduzido por Krauss-Maffei em 1974, no qual a profundidade do voo diminui constantemente da seção de alimentação para a seção de medição e, conseqüentemente, a taxa de saída aumentará. Um pouco mais tarde, Krauss-Maffei propôs uma extrusora multi-rosca em 1974, que era adequada para produzir tubos grandes com taxas de produção aproximadas variando de 800 a 1.000 kg/h. Alguns designs de parafusos múltiplos foram inventados combinando dois pares de parafusos como um parafuso duplo. Diâmetros de rosca menores proporcionam uma porcentagem maior de área de superfície para produção, permitindo que uma grande energia aquecida seja recebida de fora. Os projetos do acelerador foram desenvolvidos para fornecer melhor compressão do material, além da entrada de calor e energia de cisalhamento.

Fabricação de extrusora de parafuso básica para fabricação de filamentos de impressoras 3D

Resumir: Arvind et al. [2]fabricou uma extrusora de parafuso básica para a fabricação de filamentos de impressoras 3D, que é uma parte vital da indústria de impressão 3D. Transportador helicoidal, trem de força, unidade de alimentação, sistema de aquecimento, fundição e cabeçote de extrusão são componentes essenciais de qualquer extrusora de parafuso. Nossa abordagem para escolher as propriedades ideais da extrusora de parafuso projetada foi organizada com base em entrevistas com especialistas industriais e em uma revisão da literatura. Em seguida, a metodologia foi organizada em cinco etapas incluindo coleta de dados, seleção de parâmetros, determinação de restrições, aquisição de materiais e desenho. Na etapa de desenho, o Autodesk Inventor foi utilizado para montar vários componentes da extrusora de parafuso como um projeto completo. Eventualmente, o projeto final da extrusora foi fabricado e testado para garantir que a extrusora de parafuso possa funcionar corretamente para obter filamento plástico através do bico. Para obter uma boa extrusão, foram realizados cálculos de expansão tanto do aço macio quanto do aço inoxidável durante a utilização na estrutura da extrusora de parafuso.

O aço de médio carbono EN-8 (Euro Standard-8) é usado para fazer a haste do parafuso, que tem um passo constante de 40 mm e um diâmetro central móvel de 20 a 32 mm. A rosca do parafuso tem um diâmetro externo de 37,8 mm. O ângulo da hélice é 18 e a largura da rosca é 4 mm. Uma única haste de aço médio carbono EN8 (Euro Standard 8) é usada para fazer a haste do parafuso (aço não ligado que é entregue por trefilação a frio). Um bloco cilíndrico de aço foi montado em um torno equipado com um mandril de quatro mandíbulas. O estoque de aço da matriz foi alinhado com o centro do eixo do torno para garantir a concentricidade do material antes e durante todo o processo de usinagem. O bico é construído em latão e preso à cabeça de extrusão. A peça de latão foi obtida com diâmetro padrão de 25,4 mm e depois submetida a diversos procedimentos de usinagem. O teste inicial, observações e análises foram realizadas para examinar a extrusora de parafuso fabricada, cuja tremonha foi aquecida, bem como a temperatura mais baixa na região do bocal foram reconhecidas a partir dessas observações exatas. A extrusora de parafuso fabricada foi submetida a testes preliminares, observações e análises, que revelaram que a tremonha estava sendo aquecida cada vez mais, bem como a temperatura mais baixa na região do bocal. Assim, a modificação final foi aplicada à extrusora de parafuso fabricada para atingir um diâmetro adequado de filamentos. o que revelou que a tremonha estava sendo cada vez mais aquecida e também a menor temperatura na região do bocal. Assim, a modificação final foi aplicada à extrusora de parafuso fabricada para atingir um diâmetro adequado de filamentos. o que revelou que a tremonha estava sendo cada vez mais aquecida e também a menor temperatura na região do bocal. Assim, a modificação final foi aplicada à extrusora de parafuso fabricada para atingir um diâmetro adequado de filamentos.

SOBRE O PROJETO E A TECNOLOGIA DE EXTRUSORAS DE PARAFUSO DUPLO CO-ROTATIVAS

Resumindo: Justino Netto e Silveira [3] propuseram uma técnica de procedimento metódico para co-rotação de segmentos de extrusoras de dupla rosca que fornece informações valiosas para projetar um cabeçote de impressão intercambiável em Manufatura Aditiva. Seus resultados mostraram que os parafusos podem girar corretamente sem falhas e o material é transferido conforme previsto em direção à matriz. Seu método baseia-se no projeto de uma micro extrusora de rosca dupla destinada a processar pequenos volumes de material em pó (cerca de 100 g) de acordo com Pahl et al. , [4]qual o processo de design inclui o perdimensionamento vem após as etapas de coleta de informações e design conceitual. Após as garantias da configuração do modelo padrão, os aspectos do projeto incluem dimensões e tolerâncias, procedimentos de fabricação e preços foram finalizados.

Nota 1: Para aumentar a velocidade de forma constante ao longo do canal de fluxo, aspectos fundamentais devem ser considerados durante o projeto da matriz para evitar pontos mortos, portanto o parâmetro de resistência ao fluxo ( K p ) foi calculado pela Equação 13 em seu artigo.

Nota 2: Suas descobertas mostraram que a abordagem de design desenvolvida é apropriada para utilização como miniextrusora de composição de polímero e cabeça de impressão 3D.

Impressão de alimentos baseada em extrusão para design digitalizado de alimentos e controle nutricional

Resumir: Sun et al. [5] revisaram os trabalhos publicados no contexto de " impressão de alimentos via técnicas de extrusãomenor tempo de produção e menor custo, há um interesse crescente em projetar impressoras com estruturas Delta ou Polar. Embora a precisão da impressão seja importante para uma fabricação consistente e repetível, ela normalmente é menos exigente na impressão de alimentos do que na impressão de plástico ou na impressão médica. Em várias impressoras de alimentos projetadas, são usados três mecanismos de extrusão, incluindo seringa, pressão de ar e parafuso. A unidade de extrusão baseada em seringa consiste em uma seringa para armazenar suprimentos de alimentação e um motor de passo para alimentar a operação de extrusão. Uma bomba pneumática e um cartucho de alimento encapsulado compreendem um dispositivo de extrusão acionado por pressão de ar, com a bomba pneumática empurrando o material dentro do cartucho de alimento encapsulado para fora do bocal.

Um estudo comparativo entre impressoras 3D de alimentos baseadas em seringas e parafusos por meio de simulação computacional

Guo et al. [6]organizou pesquisas computacionais para estudar a diferença entre impressoras 3D de alimentos baseadas em seringas e em parafusos, sendo que duas delas usavam principalmente 3D baseado em extrusão na indústria alimentícia. os modelos de dinâmica de fluidos computacional (CFD) foram discutidos neste estudo para avaliar e comparar as características dos fluidos de dois tipos de impressão 3D. Além disso, foi realizada uma avaliação experimental de impressão 3D para comparar duas impressoras 3D de alimentos diferentes. As simulações de CFD foram realizadas utilizando o software COMSOL Multiphysics, que é um programa de computador baseado em FEM disponível comercialmente. As características do maquinário rotativo e do fluxo laminar do Módulo CFD foram usadas neste estudo para abordar as características do fluido na impressão 3D de extrusão baseada em parafuso e no hardware de impressão 3D de extrusão baseada em seringa, respectivamente. A tinta para impressão 3D era feita de purê de batata. Durante todo o experimento, a temperatura permaneceu constante em 26 graus Celsius. O fluido foi considerado um fluido incompressível monofásico com uma interface de fluxo laminar.

Nota: Uma investigação de modelo simulado revelou que a impressora 3D de alimentos via parafuso tinha uma característica de fluido complicada, com alguns refluxos descobertos no espaço entre as paredes e as passagens do parafuso no tubo de extrusão. A impressora 3D de alimentos baseada em seringas, por outro lado, parecia ter características de fluido mais básicas que poderiam ser facilmente alteradas. Além disso, a impressão 3D experimental sugeriu que as impressoras 3D para alimentos baseadas em parafusos eram inadequadas para extrusão de tintas viscosas. O estudo atual fornece dados para a seleção adequada da estratégia de impressão, uma base teórica e um guia especializado para pesquisas avançadas em impressão 3D e design de impressoras modernas.

Design axiomático e variantes de solução aplicadas a uma cabeça de impressão 3D modular baseada em extrusão de material

Resumindo: Porpíglio et al. [7] projetaram um procedimento integrado baseado no método de variantes de solução e no método axiomático que foi aplicado a uma cabeça de impressão 3D modular. O método de variantes de solução é determinado dedicando um número positivo entre 0 e 1 para qualquer critério de acordo com sua importância. Ao avaliar a estrutura de transmissão de uma cabeça de parafuso dupla vertical ligada a uma impressora 3D de teste, o método proposto foi testado em um ambiente real. cenário problemático mundial. A impressora 3D do estudo de caso utilizou pó como matéria-prima em pequenas quantidades (cerca de 200 g) [8]para experimentos de impressão 4D, contendo definição de compostos e misturas de polímeros, bem como geração de filamentos. Sua constatação mostrou que o par de engrenagens helicoidais foi a melhor opção para acionar a estrutura (maior valor obtido pela variação da solução de avaliação). Em relação ao instrumento de sincronização aos eixos (parafusos duplos correlacionais), optou-se por variação da solução de avaliação uma estrutura com uma engrenagem sincronizadora conectando as duas extrusoras, o que indicou que os valores totais ponderados aumentaram para 7,55. Os resultados foram complementados por listas de reangularidade e semangularidade, que produziram valores de 0,838 e 0,500, respectivamente, confirmando a escolha do par de engrenagens helicoidais combinado como uma estrutura de acionamento com alto grau de flexibilidade de projeto.

Projeto de segurança e simulação numérica de extrusora de rosca dupla para materiais energéticos

Resumir: Ji et al. [9] criaram uma extrusora de dupla rosca para materiais energéticos, proporcionando condições seguras. Neste trabalho, foi realizada uma simulação numérica precisa baseada na abordagem de elementos finitos para prever o momento explosivo de materiais energéticos em barris de rosca dupla com diversas configurações de ventilação de pressão. As especificações geométricas dos elementos roscados são as seguintes: O diâmetro externo do parafuso é 50,4 mm, sua distância central é 40,8 mm, seu diâmetro externo e corpo são separados por uma folga de 0,5 mm e seus passos são 50 mm e 75 mm, respectivamente. Além disso, o modelo Bird-Carreau foi utilizado para caracterizar as propriedades de escoamento do corredor. [10]Um cano específico foi projetado para resistir a ondas explosivas, sendo que dois furos de alívio de pressão foram considerados no modelo do cano. Seus resultados mostraram que o topo da rosca e a zona de entrelaçamento apresentam maior pressão e taxa de cisalhamento durante a fabricação de materiais energéticos por extrusoras de rosca dupla. Portanto, acidentes de explosão e detonação são mais prováveis de acontecer nesses pontos. A pressão dentro do cano dividido horizontalmente é visivelmente menor do que um layout de cano normal. É mostrado que a pressão secundária desaparece e a deformação do cano é bastante reduzida.

Análise de Estrutura e Projeto de Otimização de Parafuso Extrusor de Fio FDM

Resumir: Li et al. [11]propuseram um projeto otimizado de rosca extrusora de fio de modelagem por deposição fundida (FDM), que é uma das tecnologias de impressão 3D mais amplamente utilizadas no mundo. Nesta pesquisa, o software de elementos finitos ANSYS foi aplicado para prever os parâmetros de fluxo na rosca da extrusora. O método de teste ortogonal foi utilizado para investigar os efeitos do passo do parafuso, profundidade do parafuso, largura da ranhura do parafuso, largura da borda do parafuso e comprimento da seção de medição no campo de velocidade, campo de pressão, campo de temperatura e taxa de cisalhamento. Além disso, o software SolidWorks foi utilizado para gerar o modelo 3D do parafuso e material ABS com propriedades específicas foi utilizado durante a simulação. Finalmente, a eficácia do modelo sugerido foi examinada para cada parâmetro utilizando o software Minitab versão 17. Depois de determinar o ideal dos fatores, o parafuso otimizado foi examinado e validado. Seus resultados mostraram que a extrusora de fio proposta pode funcionar com eficiência quando o passo do parafuso, a profundidade da ranhura do parafuso, a largura da borda do parafuso e o comprimento da seção de medição são 15 mm, 1,3 mm, 1,5 mm e 85 mm, respectivamente. O parafuso otimizado pode aumentar a eficiência de fusão do material ABS.

Análise DEM da distribuição do tempo de residência durante a granulação de parafuso duplo

Resumir: Zheng et al. [12] estudaram o processo de granulação de parafuso duplo (TSG) usando um método de elementos discretos (DEM). Neste estudo, uma base de unidade de processador gráfico (GPU) foi usada para desenvolver o DEM para obter insights macroscópicos e microscópicos. Os movimentos translacionais e rotacionais de cada partícula no DEM são determinados pela segunda lei de Newton. Raio do parafuso (R s ), distância da linha central (C l), a folga entre dois parafusos (s), a folga entre o cilindro interno e o parafuso (b) e o número de canais paralelos (e) são as características geométricas primárias. Os dois parafusos são ortogonais. Inicialmente, as geometrias do granulador de parafuso duplo foram geradas usando software de desenho auxiliado por computador (CAD) e salvas como um arquivo de formato de estereolitografia padrão (STL) para processamento posterior. Em seguida, o arquivo STL foi carregado no BlazeDEM-GPU, onde foi criado o modelo DEM para o granulador de rosca dupla. Para avaliação do desempenho do sistema, a distribuição do tempo de residência (RTD) foi determinada pela velocidade da rosca, configuração da rosca e parâmetros do material. A função de distribuição do tempo de residência (curvas E) exibiu uma dispersão reduzida para tamanhos de partícula maiores e maior velocidade da rosca, o que significa que as partículas tiveram um tempo de residência considerável no granulador de rosca dupla. Finalmente, suas descobertas mostraram que o DEM pode apresentar uma base confiável para modelar granulações de rosca dupla. No entanto, os efeitos do arranjo dos parafusos e dos parâmetros de formulação (como formato das partículas e adição de ligante líquido) no comportamento da granulação de parafuso duplo devem ser examinados em trabalhos futuros.

Otimizando perfis de rosca para processamento de extrusão de alimentos de rosca dupla por meio de algoritmos genéticos e redes neurais

Resumir: Kowalski et al. [13]desenvolveram um novo método para otimizar o processo de projeto de perfil de parafuso usando uma combinação de um modelo de algoritmo genético e uma função de aptidão de rede neural. Os caracteres específicos dos perfis dos parafusos para vários produtos alvo foram considerados nas condições necessárias. Quantidades versáteis foram previstas para desempenho ideal de extrusão de alimentos de rosca dupla, incluindo pressão, torque do motor, energia mecânica específica (SME), taxa de expansão (ER), absorção de água (WAI) e solubilidade em água (WSI). Neste estudo, foi utilizada farinha de trigo ceroso vermelho duro de primavera (var. Sagitario), obtida do Laboratório de Qualidade de Trigo Ocidental do USDA (Pullman, WA, EUA). A farinha continha 14,1 por cento de proteína (percentagem de base seca), que foi hidratada a 4 ℃ num misturador para atingir o teor de humidade especificado. O exame colorimétrico com solução de iodo foi utilizado para verificar a falta de amilose. O processo de extrusão foi realizado com uma extrusora de rosca dupla co-rotativa de 20 mm de diâmetro (Modelo TSE 20/40, CW Brabender Instruments Inc., South Hackensack, NJ, EUA). A extrusora foi conduzida com uma proporção L/D de 20:1 e quatro zonas separadas de temperatura regulada. Tanto um modelo de algoritmo genético quanto um modelo de rede neural foram realizados utilizando MATLAB (R2015b, MathWorks, Inc., Natick, MA, EUA). Para pressão, torque do motor e respostas de processo SME, os modelos de redes neurais demonstraram alto R Relação L/D de 1 e quatro zonas separadas de temperatura regulada. Tanto um modelo de algoritmo genético quanto um modelo de rede neural foram realizados utilizando MATLAB (R2015b, MathWorks, Inc., Natick, MA, EUA). Para pressão, torque do motor e respostas de processo SME, os modelos de redes neurais demonstraram alto R Relação L/D de 1 e quatro zonas separadas de temperatura regulada. Tanto um modelo de algoritmo genético quanto um modelo de rede neural foram realizados utilizando MATLAB (R2015b, MathWorks, Inc., Natick, MA, EUA). Para pressão, torque do motor e respostas de processo SME, os modelos de redes neurais demonstraram alto R2 (>0,979), mas as respostas do produto ER (0,935), WSI (0,900) e WAI (0,847) demonstraram valores de R 2 significativamente mais baixos. Cinco produtos alvo diferentes foram gerados em cinco ensaios independentes utilizando o modelo de algoritmo genético. Entre os ensaios 1, 3, 4 e 5 com dois desvios padrão, o ensaio dois teve uma expansão um pouco maior do que o previsto. Para os ensaios 1, 2 e 4, o índice de absorção de água ficou dentro de dois desvios padrão. Para os ensaios 1, 3, 4 e 5, o índice de solubilidade em água ficou dentro de dois desvios padrão. A variância prevista foi especialmente significativa no ICT, que apresenta uma gama mais ampla de variabilidade. Finalmente, suas descobertas mostraram que o método proposto tem eficiência suficiente para prever as características ideais do projeto do perfil do parafuso para proporcionar um melhor processo de extrusão.

Projeto e fabricação de máquina extrusora para reciclagem de plásticos

Resumir: Kumar et al. [14]construiu um sistema de extrusão para produzir filamentos a partir de plásticos recicláveis, que é uma parte vital do projeto de impressoras 3D. Neste trabalho foi construída uma máquina expulsora para gerar fibra de impressão 3D a partir de pellets de garrafas PET. O projeto final foi uma máquina de baixo custo e alto desempenho que tritura, dissolve e mistura garrafas plásticas de água de tereftalato de polietileno após expulsá-las como fibra homogênea. O procedimento principal do sistema de extrusão projetado contém uma rosca que transfere pellets de plástico reciclável de um suporte através de um ponto de aquecimento em uma linha de metal onde o plástico é liquefeito por alta temperatura térmica. Em seguida, os pellets de plástico liquefeitos são movidos do suporte para dentro do parafuso para serem comprimidos através de um bico em direção ao final da linha para enquadrar uma fibra. O processo de extrusão tem cinco estágios individuais, incluindo instalação do bico extrusor, fixação da temperatura do material, funil de alimentação, filamento guia e medição do diâmetro do filamento, nos quais a temperatura pode mudar para atingir tamanhos distintos de filamento. O processo de projeto foi realizado em sete fases, incluindo barril, tremonha, bocal, haste do parafuso, lâmina do triturador, fundição do triturador e montagem de extrusão. Os seus resultados mostraram que o resultado ideal pode ser alcançado fixando as faixas de temperatura entre 230-250°C e uma taxa de alta eficiência pode ser alcançada diminuindo a condução de calor. Com uma maior separação entre o recipiente e a zona quente, pode ser incluído um maior volume de plásticos, permitindo que a extrusora descarregue mais fibra sem o risco de bloquear o delta da linha de aquecimento. funil de alimentação, filamento guia e medição do diâmetro do filamento, no qual a temperatura pode mudar para atingir tamanhos distintos de filamento. O processo de projeto foi realizado em sete fases, incluindo barril, tremonha, bocal, haste do parafuso, lâmina do triturador, fundição do triturador e montagem de extrusão. Os seus resultados mostraram que o resultado ideal pode ser alcançado fixando as faixas de temperatura entre 230-250°C e uma taxa de alta eficiência pode ser alcançada diminuindo a condução de calor. Com uma maior separação entre o recipiente e a zona quente, pode ser incluído um maior volume de plásticos, permitindo que a extrusora descarregue mais fibra sem o risco de bloquear o delta da linha de aquecimento. funil de alimentação, filamento guia e medição do diâmetro do filamento, no qual a temperatura pode mudar para atingir tamanhos distintos de filamento. O processo de projeto foi realizado em sete fases, incluindo barril, tremonha, bocal, haste do parafuso, lâmina do triturador, fundição do triturador e montagem de extrusão. Os seus resultados mostraram que o resultado ideal pode ser alcançado fixando as faixas de temperatura entre 230-250°C e uma taxa de alta eficiência pode ser alcançada diminuindo a condução de calor. Com uma maior separação entre o recipiente e a zona quente, pode ser incluído um maior volume de plásticos, permitindo que a extrusora descarregue mais fibra sem o risco de bloquear o delta da linha de aquecimento. O processo de projeto foi realizado em sete fases, incluindo barril, tremonha, bocal, haste do parafuso, lâmina do triturador, fundição do triturador e montagem de extrusão. Os seus resultados mostraram que o resultado ideal pode ser alcançado fixando as faixas de temperatura entre 230-250°C e uma taxa de alta eficiência pode ser alcançada diminuindo a condução de calor. Com uma maior separação entre o recipiente e a zona quente, pode ser incluído um maior volume de plásticos, permitindo que a extrusora descarregue mais fibra sem o risco de bloquear o delta da linha de aquecimento. O processo de projeto foi realizado em sete fases, incluindo barril, tremonha, bocal, haste do parafuso, lâmina do triturador, fundição do triturador e montagem de extrusão. Os seus resultados mostraram que o resultado ideal pode ser alcançado fixando as faixas de temperatura entre 230-250°C e uma taxa de alta eficiência pode ser alcançada diminuindo a condução de calor. Com uma maior separação entre o recipiente e a zona quente, pode ser incluído um maior volume de plásticos, permitindo que a extrusora descarregue mais fibra sem o risco de bloquear o delta da linha de aquecimento. Os seus resultados mostraram que o resultado ideal pode ser alcançado fixando as faixas de temperatura entre 230-250°C e uma taxa de alta eficiência pode ser alcançada diminuindo a condução de calor. Com uma maior separação entre o recipiente e a zona quente, pode ser incluído um maior volume de plásticos, permitindo que a extrusora descarregue mais fibra sem o risco de bloquear o delta da linha de aquecimento. Os seus resultados mostraram que o resultado ideal pode ser alcançado fixando as faixas de temperatura entre 230-250°C e uma taxa de alta eficiência pode ser alcançada diminuindo a condução de calor. Com uma maior separação entre o recipiente e a zona quente, pode ser incluído um maior volume de plásticos, permitindo que a extrusora descarregue mais fibra sem o risco de bloquear o delta da linha de aquecimento.

Projeto de estrutura para melhoria dos atributos característicos de análogos extrusados de carne vegetal

Resumir: Sun et al. [15]desenvolveu um projeto de estrutura para melhorar a qualidade de análogos de carne vegetal semelhantes às carnes animais reais. Neste estudo, a tecnologia de extrusão de alta umidade foi utilizada para avaliar formulações e otimizar as condições de extrusão, e a ligação entre estrutura e formulação/processamento foi explicada. Foi investigada a importância de componentes estruturais importantes, como proteínas, polissacarídeos e suas misturas na produção de estruturas fibrosas em análogos de carne. Em seguida, foi explorada a influência da temperatura do barril, do design da matriz de resfriamento e do nível de umidade da alimentação na obtenção de qualidade análoga à carne. Suas descobertas demonstraram que a extrusão com alta umidade é um método de processamento realista e econômico para a produção de análogos de carne à base de plantas. Além disso,

Monitoramento óptico on-line do desempenho da mistura em extrusoras de parafuso duplo co-rotativas

Resumindo: Bernardo et al. [16]sugeriram um método de monitoramento óptico On-Line para avaliar o desempenho de mistura global de extrusoras de rosca dupla co-rotativas, considerando várias geometrias. A tecnologia proposta baseia-se no espalhamento e retardo de luz causado por partículas de fase dispersa, que podem ser utilizadas para obter informações sobre o número de partículas (como turbidez) e forma (como birrefringência). Então, em vários pontos axiais ao longo de três blocos de amassamento separados e sob uma variedade de velocidades de rosca, foram formadas curvas de distribuição de tempo de residência (RTD). Os parâmetros K (uma constante na curva de pulso ligada à área sob uma curva RTD) e a variância das curvas RTD foram utilizados para representar índices de mistura dispersivos e distributivos. É demonstrado que K é um indicador preciso de mistura dispersiva, enquanto a variância pode ser utilizada para avaliar a mistura distributiva. Os resultados dos experimentos indicaram que estes índices de mistura são sensíveis a mudanças nas circunstâncias de processamento e refletem o comportamento previsto de cada geometria do bloco de amassamento.

Principais avanços tecnológicos do processamento de extrusão

Resumir: Emin [17]estudou o estado da arte dos desenvolvimentos tecnológicos do processamento de extrusão que ocupam um lugar valioso nas indústrias alimentícias devido à sua flexibilidade na utilização de diversas matérias-primas para a produção de produtos alimentícios adaptáveis. Os estudos sobre este processo são divididos principalmente em duas seções essenciais, incluindo rosca e matriz, que se preocupam com a matéria-prima extrusada e com a forma e textura desejadas aos produtos. Após essas duas seções, um produto estará pronto para consumo dos clientes. Para garantir a qualidade dos produtos projetados, foram realizadas algumas análises incluindo propriedades de reação e propriedades reológicas. Na análise das propriedades da reação, não apenas as interações moleculares são consideradas, mas também alguns fatores, incluindo temperatura, tempo, tensão de cisalhamento, componentes, proporção de mistura e teor de água. Nas propriedades reológicas, são examinadas as propriedades de mistura, o perfil de tensão térmica e mecânica na seção do parafuso ou a expansão e texturização na seção da matriz. A análise das condições de processamento é outra etapa crítica que inclui análise do perfil de tensão térmica, perfil de tensão termomecânica e análise de características de mistura. Para a primeira análise (perfil de tensão térmica), é muito importante recolher alguma informação relativa à temperatura do material e ao seu tempo de residência. Para o último (perfil de tensão termomecânica e características de mistura), a análise numérica principalmente o método de elementos finitos (FEM) usando o código FEM ANSYS POLFLOW é realizada para obter informações essenciais sobre o perfil de tensão termomecânica e características de mistura.

Projeto

Projeto 1

Resumir: Este procedimento de projeto foi usado por Sobowale et al. [18] [19] para fabricar uma extrusora de dupla rosca. A extrusora foi projetada para resolver todos os problemas mencionados na construção de uma extrusora de dupla rosca conduzida por Senanayake e Clarke [20] e Yamsaengsung e Noomuang . [21]Neste trabalho, o desempenho da extrusora projetada foi investigado usando vários instrumentos, incluindo farinha de coco, variando o teor de umidade da alimentação (FMC) e a velocidade da rosca (SS). Vários fatores, como taxa de expansão, tempo de residência (RT), rendimento e eficiência funcional, foram analisados para garantir que todas as peças da extrusora sejam montadas adequadamente e funcionem corretamente com alta eficiência. A extrusora construída funcionou admiravelmente, com produtos se expandindo muito bem. Exceto pela descoloração do extrusado de cocoyam em temperaturas elevadas, que resultou em um produto indesejável, não houve problemas sérios durante a operação. Isto finalmente influenciou a temperatura do barril e o FMC utilizado, e sugere-se que a extrusão a frio seja mais apropriada para o extrusado de cocoyam.

Cálculos

Os cálculos de projeto foram realizados com base no trabalho de Senanayake e Clarke, [20] Harold et al. , [22] Khurmi e Gupta, [23] Singh e Heldman, [24] e Sobowale et al. funciona. [25] [26] [19]Os diversos parâmetros de uma extrusora de dupla rosca projetada estão listados na Tabela I. Valores essenciais foram definidos e outros valores de menor importância foram obtidos durante os cálculos do projeto. Esses parâmetros são críticos para satisfazer os objetivos de projetar uma extrusora de dupla rosca adequada em termos de produtos comerciais, de produção em massa e extrusados precisos. Portanto, a definição dos valores dos parâmetros e a relação entre eles deve ser cuidadosamente considerada durante o projeto da extrusora de rosca dupla.

| Parâmetro | Símbolo | Unidade | Premissas | Número de Fórmula |

| Comprimento do cano | L b | milímetros | - | (1) |

| Comprimento do parafuso | eu | milímetros | 1898, a relação L/D é 25/1 | (1) |

| Diâmetro do parafuso | D | milímetros | 65, a relação L/D é 25/1 | (1) |

| Altura do feixe | Ymax | milímetros | - | (2) |

| Diâmetro inicial do círculo primitivo | Po | milímetros | - | (2) |

| Espessura do feixe | b | milímetros | - | (2) |

| Comprimento da face do feixe | EU | milímetros | - | (2) |

| Consumo total de energia | Ponto | kW | - | (3) |

| Parte do consumo de energia para dissipação viscosa | Ps | kW | - | (3) |

| Diâmetro de velocidade | Vd | milímetros | - | (3) |

| Diferença de pressão | ΔP | N mm -2 | - | (3) |

| Poder de parafuso número | Np | rpm | - | (4) |

| Densidade de extrusão | ρ | kg/ m3 | - | (4) |

| Velocidade do parafuso | N | rpm | - | (4) |

| Relação de velocidade | Nº | rpm | - | (5) |

| Diâmetro da polia acionada | D2 | milímetros | 73,5 | (5) |

| Diâmetro de a polia motriz | D1 | milímetros | - | (5) |

| Velocidade da polia motriz | N1 | rpm | - | (6) |

| Velocidade da polia acionada | N2 | rpm | - | (6) |

| Comprimento do cano | B eu | milímetros | - | (7) |

| Largura de voo | ε | milímetros | 5.6 | (8) |

| Liberação de voo radial | δf | milímetros | 0,2 | (9) |

| Diâmetro interno do tambor da extrusora | Banco de dados | milímetros | 65,2 | (15) |

| Ângulo da hélice no raiz do parafuso | θs | grau | - | (10) |

| Ângulo da hélice na raiz do parafuso | θb | grau | - | (10) |

| Largura do canal no raiz do parafuso | Ws | milímetros | - | (11) |

| Largura do canal no raiz do parafuso | Wb | milímetros | - | (11) |

| Peso da polia | Wp | N | 14.715 | (12) |

| Massa da polia | PM | kg | 1.501 | (12) |

| Volume da tremonha | V | m 3 | 4,125 × 10 3 | (13) |

| Mudança no raio do eixo | Δr | milímetros | - | (13) |

| Altura do eixo | h | milímetros | - | (13) |

| Diâmetro do eixo | Ds | milímetros | 24 | (14) |

| Tensão de cisalhamento admissível do eixo (torque) | T | Nm | 4,95 | (14) |

| Taxa de fluxo de massa | eu | kg/hora | 50 | (15) |

| Profundidade de medição do canal | Hum | milímetros | 2,72 | (15) |

| Gravidade Específica | G | nenhuma unidade | - | (15) |

| Capacidade de carga dinâmica do rolamento axial | Creq | kN | 15.14 | (16) |

| Fator para sentido de rotação | fd | nenhuma unidade | - | (16) |

| Pressão de impulso da extrusora | Fax | kN | 15.14 | (16) |

| Duração da vida útil do rolamento | Se | horas | - | (16) |

Projeto 2

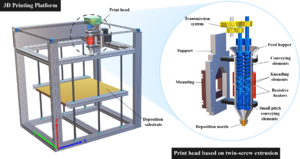

Resumindo: Justino Netto e Silveira [27] projetaram um cabeçote de impressora 3D (Fig. 2) aplicando o conceito de extrusão de dupla rosca, no qual ambas as abordagens de mistura multimaterial em processo e deposição direta do produto simultaneamente foram organizadas para o adequado criação de objetos 3D. Sua metodologia foi estabelecida com base no livro de Kohlgrüber sobre projeto de extrusora de rosca dupla co-rotativa . [28]Para avaliar a correção do procedimento formalizado, uma cabeça de impressão de ABS em escala real foi produzida em uma impressora 3D. O experimento de prototipagem revelou que a fabricação de pequenos elementos de parafuso é um desafio, embora seja viável. Além disso, suas descobertas revelaram que procedimentos alternativos devem ser organizados para compactar ainda mais o sistema de transmissão. Além disso, a estrutura utilizada pode ser usada em outros projetos que lidam com projetos em pequena escala e fornecem uma abordagem sistemática útil para definir claramente os fatores de influência no projeto de cabeças de impressão 3D.

A Tabela II mostra os parâmetros de projeto de uma cabeça de impressão tridimensional baseada na extrusão de dupla rosca proposta por Netto e Silveira. [27] Trabalhos semelhantes na literatura ignoram o relato desta informação valiosa. Neste trabalho, foi relatada uma abordagem sistemática de aspectos do procedimento de projeto justamente para fornecer uma diretriz completa para trabalhos futuros. Além disso, os modelos analíticos deste trabalho são muito úteis para adaptar o processo de tomada de decisão em outras extrusoras de pequeno porte em trabalhos semelhantes.

| Parâmetro | Símbolo | Unidade | Premissas | Número de Fórmula |

| Diâmetro externo | D E | milímetros | 12,0 | (1) |

| Distância da linha central | A | milímetros | 10.2 | (1) |

| Número de processos | Z | 2 | (1) | |

| O passo do parafuso | P | milímetros | 18, 12, 6 | (6) |

| Folga entre os parafusos | é | milímetros | 0,2 | - |

| Ângulo de flanco do perfil de deslocamento | F W1 | graus | 70,44, 69,31, 66,89 | - |

| Ângulo de flanco do perfil totalmente limpo | F W0 | graus | 63,6 | - |

| Ângulo da ponta do perfil de deslocamento | K W1 | graus | 12,69, 14,95, 19,78 | - |

| Ângulo da ponta do perfil totalmente limpo | K W0 | graus | 26,4 | - |

| A redução externa diâmetro | DA _ | milímetros | 11.8 | (3) |

| A redução interna diâmetro | DK _ | milímetros | 8.2 | - |

| O diâmetro interno | D eu | milímetros | 8.4 | - |

| A baixa velocidade de rotação pretendida dos parafusos | N | rpm | 10 | (3) |

| O diâmetro mínimo dos eixos | ds | milímetros | 5.5 | (2) |

| O torque de acionamento estipulado | MD _ | Nm | 10 | (2) |

| O estresse permitido | τadm _ | MPa | 689,6 | (2) |

| Liberação | σ | milímetros | 0,2 | (3) |

| O comprimento do parafuso | eu | milímetros | 120 | (5) |

| A área de seção transversal livre entre os parafusos e o cilindro | Um grátis | milímetro 2 | 74,4 | (6) |

| Diâmetro do orifício | d 0 | milímetros | 2,38 | (7) |

| A taxa de cisalhamento da parede | s -1 | 43,5 | (7) | |

| O comprimento do dado | Eu morro | milímetros | 12,5 | (8) |

| Parâmetro adimensional para resistência ao fluxo | K p | Nenhuma unidade | 3,8 × 10 4 | (8) |

| O diâmetro circunscrito dos eixos hexagonais | ds _ | milímetros | 5.5 | (10) |

| O comprimento efetivo dos eixos | Eff _ | milímetros | 240 | (10) |

| A carga compressiva | Aplicativo F | milímetros | 155 | - |

| Queda de pressão na matriz | Δp | MPa | 1,37 | (8) |

Referências

- ^ Schneider, Hans-Peter (2005). “O desenvolvimento histórico da extrusora de dupla rosca contra-rotativa”. Kunstoffe Plast. Eur 1 : 1–6.

- ^ Christiyan, Jaya (01/09/2016). "Fabricação de extrusora de parafuso básica para fabricação de filamentos para impressoras 3D" . Revista Internacional de Pesquisa em Engenharia e Tecnologia 5 .

- ↑ Silveira, Zilda de Castro; Justino Netto, Joaquim Manoel (2017). “SOBRE O PROJETO E A TECNOLOGIA DE EXTRUSORAS DE PARAFUSO DUPLO CO-ROTATIVAS” . Anais do IX Congresso Brasileiro de Engenharia de Fabricação . Congresso Brasileiro de Engenharia de Fabricação. ABCM. doi : 10.26678/ABCM.COBEF2017.COF2017-0017 . Recuperado em 11/01/2022 .

- ^ Pahl, Gerhard; Beitz, Wolfgang; Feldhusen, Jörg; Grote, Karl-Heinrich (2007). “Processo de Desenvolvimento de Produto” . Em Gerhard Pahl, Wolfgang Beitz, Jörg Feldhusen, Karl-Heinrich Grote (eds.). Projeto de Engenharia: Uma Abordagem Sistemática . Londres: Springer. págs. 125–143. ISBN 978-1-84628-319-2 . Recuperado em 11/01/2022 .

- ↑ Sol, Jie; Zhou, Weibiao; Yan, Liangkun; Huang, Dejian; Lin, Lien-ya (01/03/2018). "Impressão de alimentos baseada em extrusão para design digitalizado de alimentos e controle nutricional" . Revista de Engenharia de Alimentos . Alimentos Impressos em 3D – Design e Tecnologia 220 : 1–11. doi : 10.1016/j.jfoodeng.2017.02.028 . ISSN0260-8774 . _ Recuperado em 11/01/2022 .

- ↑ Guo, Chao-Fan; Zhang, Min; Bhandari, Bhesh (01/07/2019). “Um estudo comparativo entre impressoras 3D de alimentos baseadas em seringa e parafuso por simulação computacional” . Computadores e Eletrônica na Agricultura 162 : 397–404. doi : 10.1016/j.compag.2019.04.032 . ISSN0168-1699 . _ Recuperado em 11/01/2022 .

- ↑ Eu, Porpíglio; Rk, Scalice; Zc, Silveira (01/01/2019). “Desenho axiomático e variantes de solução aplicadas a uma cabeça de impressão 3D modular baseada em extrusão de material”. 29.ª CIRP Design Conference 2019, 08-10 de maio de 2019, Póvoa de Varzim, Portgal 84 : 143–148. doi : 10.1016/j.procir.2019.04.319 . ISSN 2212-8271 .

- ^ Wang, Haoqi; Zhang, Xu; Tang, Chengtong; Thomson, Vincent (01/06/2018). “Um modelo semântico para projeto de sistemas axiomáticos” . Anais da Instituição de Engenheiros Mecânicos, Parte C: Journal of Mechanical Engineering Science 232 (12): 2159–2184. doi : 10.1177/0954406217718858 . ISSN0954-4062 . _ Recuperado em 11/07/2022 .

- ^ Ji, Dandan; Xiao, Yong; Huang, Qiuan; Shi, Huifang (2020-03). “Projeto de segurança e simulação numérica de extrusora de dupla rosca para materiais energéticos” . Journal of Physics: Série de Conferências 1507 (2): 022027. doi : 10.1088/1742-6596/1507/2/022027 . ISSN 1742-6596 . Recuperado em 21/07/2022 .

- ^ Dus, SJ; Kokini, JL (1990). "Predição das propriedades viscoelásticas não lineares de uma massa de farinha de trigo duro usando o modelo constitutivo de Bird-Carreau". Jornal de Reologia 34 (7): 1069–1084. ISSN0148-6055 . _

- ^ Li, Bin; Zhang, Peng; Gu, Hai; Jiang, Jie; Sol, Jianhua; Xu, Yuanyuan; Zhang, Jie (2021-03). "Análise de Estrutura e Projeto de Otimização de Parafuso Extrusor de Fio FDM" . Journal of Physics: Série de Conferências 1802 (2): 022003. doi : 10.1088/1742-6596/1802/2/022003 . ISSN 1742-6596 . Recuperado em 21/07/2022 .

- ^ Zheng, Chao; Zhang, Ling; Govender, Nicolina; Wu, Chuan-Yu (02/01/2021). "Análise DEM da distribuição do tempo de residência durante a granulação de parafuso duplo" . Tecnologia de Pó 377 : 924–938. doi : 10.1016/j.powtec.2020.09.049 . ISSN0032-5910 . _ Recuperado em 21/07/2022 .

- ^ Kowalski, Ryan J.; Pietrysiak, Ewa; Ganjyal, Girish M. (2021-08-01). "Otimizando perfis de rosca para processamento de extrusão de alimentos de rosca dupla por meio de algoritmos genéticos e redes neurais" . Jornal de Engenharia de Alimentos 303 : 110589. doi : 10.1016/j.jfoodeng.2021.110589 . ISSN0260-8774 . _ Recuperado em 21/07/2022 .

- ^ Kumar, Sagar; Sooraj, R.; Kumar, MV Vinod (2021-02). “Projeto e fabricação de máquina extrusora para reciclagem de plásticos” . Série de Conferências IOP: Ciência e Engenharia de Materiais 1065 (1): 012014. doi : 10.1088/1757-899X/1065/1/012014 . ISSN1757-899X . _ Recuperado em 11/01/2022 .

- ↑ Sol, Cuixia; Fu, Jialing; Chang, Yu Yang; Li, Saiya; Fang, Yapeng (01/06/2022). "Projeto de Estrutura para Melhorar os Atributos Característicos de Análogos de Carne Extrusada à Base de Plantas" . Biofísica Alimentar 17 (2): 137–149. doi : 10.1007/s11483-021-09692-w . ISSN 1557-1866 . Recuperado em 29/07/2022 .

- ↑ Bernardo, Filipe; Covas, José A.; Canevarolo, Sebastião V. (2022-01). "Monitoramento óptico on-line do desempenho da mistura em extrusoras de parafuso duplo co-rotativas" . Polímeros 14 (6): 1152. doi : 10.3390/polym14061152 . ISSN 2073-4360 . Recuperado em 29/07/2022 .

- ^ Emin, M. Azad (01/01/2022). “7 - Principais avanços tecnológicos do processamento de extrusão” . Em Pablo Juliano, Roman Buckow, Minh H. Nguyen, Kai Knoerzer, Jay Sellahewa (eds.). Inovações em engenharia de alimentos em toda a cadeia de abastecimento de alimentos . Imprensa Acadêmica. páginas 131–148. ISBN 978-0-12-821292-9 . Recuperado em 11/01/2022 .

- ↑Ir para:18,0 18,1 Sobowale, SS; Adebo, O.; Adebiyi, JA (2018). “Desenvolvimento de uma extrusora de dupla rosca” . Recuperado em 09/01/2022 .

- ↑Ir para:19,0 19,1 19,2 Sobowale, Domingo Samuel (2017). “Projeto, construção e avaliação de desempenho de uma extrusora de dupla rosca”. Engenharia Agrícola Internacional: CIGR Journal 19 (4): 181–186. ISSN 1682-1130 .

- ↑Ir para:20,0 20,1 Senanayake, SAMAN S; Clarke, B (01/05/1999). “Uma extrusora de alimentos co-rotativa de dupla rosca simplificada: projeto, fabricação e teste” . Jornal de Engenharia de Alimentos 40 (1): 129–137. doi : 10.1016/S0260-8774(99)00049-7 . ISSN0260-8774 . _ Recuperado em 09/01/2022 .

- ^ Yamsaengsung, Ram; Noomuang, Chumporn (2010). Modelagem de elementos finitos para o projeto de uma extrusora de parafuso único para salgadinhos à base de amido . pág. 5.

- ^ Jr, Harold F. Giles; III, Eldridge M. Monte; Jr, John R. Wagner (31/12/2004). Extrusão: O Guia e Manual de Processamento Definitivos . Guilherme André. ISBN 978-0-8155-1711-5 .

- ^ Gupta, RS Khurmi (2005). Um livro didático de design de máquinas . Publicação S. Chand. ISBN 978-81-219-2537-2 .

- ^ Singh, R. Paul; Heldman, Dennis R. (29/06/2001). Introdução à Engenharia de Alimentos . Publicação Profissional do Golfo. ISBN 978-0-08-057449-3 .

- ^ "Projeto e avaliação de desempenho de uma casca de melão - Sobowale - 2016 - Journal of Food Process Engineering - Wiley Online Library" . Recuperado em 09/01/2022 .

- ^ Sobowale, Domingo Samuel; Adebiyi, Janet Adeyinka; Adebo, Oluwafemi Ayodeji (2017). “Projeto, construção e avaliação de desempenho de uma torradeira gari” . Jornal de Engenharia de Processos Alimentares 40 (3): –12493. doi : 10.1111/jfpe.12493 . ISSN 1745-4530 . Recuperado em 09/01/2022 .

- ↑Ir para:27,0 27,1 27,2 Justino Netto, Joaquim M; Silveira, Zilda de C (2018). “Projeto de uma cabeça de impressão tridimensional inovadora baseada em extrusão de duplo parafuso”. Jornal de Projeto Mecânico 140 (12): 125002. ISSN 1050-0472 .

- ^ Kohlgruber, Klemens (2012). Extrusora co-rotativa de dupla rosca . Carl Hanser Verlag GmbH Co. ISBN 3-446-43341-4 .