فهرست

- 1 هدف

- 2 مفاهیم

- 3 پس زمینه (به ترتیب زمانی مرتب شده است)

- 3.1 توسعه تاریخی اکسترودر دو مارپیچ ضد چرخش

- 3.2 ساخت اکسترودر پیچ پایه برای تولید پرینترهای سه بعدی فیلامنت

- 3.3 در مورد طراحی و فناوری اکسترودرهای دو مارپیچ هم چرخان

- 3.4 چاپ مواد غذایی مبتنی بر اکستروژن برای طراحی دیجیتالی مواد غذایی و کنترل تغذیه

- 3.5 مطالعه تطبیقی بین چاپگرهای غذای سه بعدی مبتنی بر سرنگ و پیچ با شبیه سازی محاسباتی

- 3.6 طراحی بدیهی و انواع راه حل اعمال شده بر روی سر چاپ سه بعدی مدولار مبتنی بر اکستروژن مواد

- 3.7 طراحی ایمنی و شبیه سازی عددی اکسترودر دو پیچ برای مواد پر انرژی

- 3.8 تجزیه و تحلیل ساختار و طراحی بهینه سازی پیچ اکسترودر سیم FDM

- 3.9 تجزیه و تحلیل DEM توزیع زمان اقامت در طول دانه بندی پیچ دوقلو

- 3.10 بهینه سازی پروفیل های پیچ برای پردازش اکستروژن مواد غذایی دو پیچه از طریق الگوریتم های ژنتیک و شبکه های عصبی

- 3.11 طراحی و ساخت ماشین اکستروژن برای بازیافت پلاستیک

- 3.12 طراحی ساختار برای بهبود ویژگی های مشخصه آنالوگ های گوشتی مبتنی بر گیاه اکسترود شده

- 3.13 مانیتورینگ نوری روی خط عملکرد اختلاط در اکسترودرهای دو مارپیچ همزمان

- 3.14 پیشرفت های تکنولوژیکی کلیدی پردازش اکستروژن

- 4 طرح

- 5 منابع

هدف

هدف اصلی این بررسی ادبیات، تعریف یک روش گام به گام استاندارد شده برای طراحی یک اکسترودر دو مارپیچ است. این صفحه به پروژه ضایعات پلاستیکی به غذای Fast تحت نظارت پروفسور Joshua M Pearce اختصاص دارد .

مفاهیم

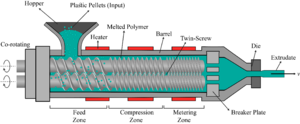

شکل 1. نمودار شماتیک اکسترودر دو مارپیچ

شکل 1. نمودار شماتیک اکسترودر دو مارپیچاکسترودر دو مارپیچ از اجزای زیر تشکیل شده است: قیف، بشکه، کنترل سرعت و دما پیچ متغیر، موتور الکتریکی و قالب های قابل تعویض برای تولید محصولات با اندازه ها و اشکال مختلف. نمودار شماتیک یک اکسترودر دو مارپیچ در شکل 1 نشان داده شده است.

پس زمینه (به ترتیب زمانی مرتب شده است)

توسعه تاریخی اکسترودر دو مارپیچ ضد چرخش

خلاصه: اشنایدر [1] به طور تاریخی پیشرفت تکامل اکسترودر دو پیچ ضد چرخش را بررسی کرد، که در ابتدا در اوایل دهه 1950 توسط آنتون و ویلهلم انگر ساخته شد، که یک اکسترودر دو مارپیچ با طول 12*D توسط آنتون ساخته شد. غلبه بر مشکل اتصال لوله ها با استفاده از پلاستیک. پس از دو دهه پیشرفت در فناوری اکسترودر دو مارپیچ، دو شرکت فعال یعنی Thyssen و Rheinstahl در سال 1972 ادغام شدند و Thyssen Plastik Maschinen (TPM) کار خود را با توسعه مدل موازی جدید سری اکسترودر دو مارپیچ در سال 1976 آغاز کرد. قطر پیچ 50، 60، 85، 107، 130 و همچنین 160 میلی متر. برای حل مشکل ایمن، تنظیم نیروهای شعاعی و محوری در مدلهای موازی و اکسترودرهای دو پیچ مخروطی ایجاد شدند که مزایای طراحی برای شکل دادن به درایو توزیع کننده داشتند. اولین مدل توسط Anger (AGM) در سال 1964 طراحی شد که به آن پیچ های مخروطی منفرد می گفتند. یک پیچ مخروطی دوتایی توسط Krauss-Maffei در سال 1974 معرفی شد که در آن عمق پرواز به طور مداوم از بخش تغذیه به بخش اندازه گیری کاهش می یابد و در نتیجه نرخ خروجی افزایش می یابد. کمی بعد، Krauss-Maffei یک اکسترودر چند پیچی را در سال 1974 پیشنهاد کرد که برای تولید لوله های بزرگ با نرخ خروجی تقریباً بین 800 تا 1000 کیلوگرم در ساعت مناسب بود. برخی از طرح های چند پیچ با ترکیب دو جفت پیچ به عنوان یک پیچ دوقلو اختراع شدند. قطر پیچهای کوچکتر، درصد بیشتری از مساحت سطح را برای خروجی فراهم میکند و اجازه میدهد انرژی گرمشده زیادی از بیرون وارد شود. طرحهای دریچه گاز برای ایجاد فشردهسازی بهتر مواد علاوه بر گرما و انرژی برشی ایجاد شدهاند. شش اکسترودر دو مارپیچ موازی کاملاً جدید با قطرهای بین 50 تا 160 میلی متر در سال 1976 ارائه شد. پیچ های پروفیل، به جای صفحه شکن، با یک دریچه گاز دوگانه و نزدیک به هم تجهیز شدند و پیچ های گلوله سازی و لوله مجهز شدند. با بافل

ساخت اکسترودر پیچ پایه برای تولید پرینترهای سه بعدی فیلامنت

خلاصه: آرویند و همکاران. [2] یک اکسترودر پیچی اولیه برای تولید رشته پرینترهای سه بعدی ساخت که بخش مهمی از صنعت چاپ سه بعدی است. نوار نقاله پیچ، قطار محرکه، واحد تغذیه، سیستم گرمایش، ریخته گری و سر اکستروژن اجزای ضروری هر اکسترودر پیچ هستند. رویکرد ما برای انتخاب خواص بهینه اکسترودر پیچ طراحی شده بر اساس مصاحبه با کارشناسان صنعتی و بررسی متون تنظیم شده است. سپس روششناسی در پنج مرحله شامل جمعآوری دادهها، انتخاب پارامترها، تعیین محدودیتها، تهیه مواد و ترسیم سازماندهی شد. در مرحله ترسیم، از Autodesk Inventor برای مونتاژ اجزای مختلف اکسترودر پیچ به عنوان یک طرح کلی استفاده شد. در نهایت، طرح نهایی اکسترودر ساخته و آزمایش شد تا اطمینان حاصل شود که اکسترودر پیچ می تواند به درستی کار کند تا فیلامنت پلاستیکی را از طریق نازل به دست آورد. برای دستیابی به اکستروژن خوب، محاسبات انبساط فولاد ملایم و فولاد ضد زنگ در طول استفاده در ساختار اکسترودر پیچ انجام شد.

برای ساخت میله پیچ از فولاد کربن متوسط EN-8 (Euro Standard-8) استفاده می شود که دارای گام ثابت 40 میلی متر و قطر مرکز تعویض 20 تا 32 میلی متر است. رزوه پیچ دارای قطر خارجی 37.8 میلی متر است. زاویه مارپیچ 18 و عرض نخ 4 میلی متر است. یک میله منفرد از فولاد کربن متوسط EN8 (استاندارد یورو 8) برای ساخت میله پیچ (فولاد غیر آلیاژی که توسط کشش سرد تحویل داده می شود) استفاده می شود. یک بلوک استوانه ای از فولاد قالب بر روی ماشین تراش مجهز به چاک چهار فک نصب شده بود. استوک فولاد قالب با مرکز محور تراش هم تراز شد تا از تمرکز مواد موجود قبل و در سراسر فرآیند ماشینکاری اطمینان حاصل شود. نازل از برنج ساخته شده و به سر اکستروژن متصل می شود. قطعه برنجی در قطر استاندارد 25.4 میلی متر به دست آمد و سپس تحت فرآیندهای مختلف ماشینکاری قرار گرفت. آزمایش اولیه، مشاهدات و تجزیه و تحلیل برای بررسی اکسترودر پیچ ساخته شده انجام شد، که قیف در حال گرم شدن و همچنین دمای پایین تر در ناحیه نازل از این مشاهدات دقیق تشخیص داده شد. اکسترودر پیچ ساخته شده تحت آزمایشات اولیه، مشاهدات و تجزیه و تحلیل قرار گرفت، که نشان داد قیف به طور فزاینده و همچنین دمای پایین در ناحیه نازل گرم می شود. بنابراین، اصلاح نهایی بر روی اکسترودر پیچ ساخته شده برای دستیابی به قطر مناسب رشته ها اعمال شد.

در مورد طراحی و فناوری اکسترودرهای دو مارپیچ هم چرخان

خلاصه: جاستينو نتو و سيلويرا [3] يك روش روشمند را براي بخشهاي اكسترودر دو پيچي دوتايي كه اطلاعات ارزشمندي را براي طراحي يك سر چاپ قابل تعويض در توليد افزودني ارائه مي دهد، پيشنهاد كردند. نتایج آنها نشان داد که پیچ ها می توانند به درستی بدون خطا بچرخند و مواد طبق پیش بینی به سمت قالب منتقل می شوند. روش آنها بر اساس طراحی یک اکسترودر میکرو دو پیچ است که برای پردازش حجم کمی از مواد پودر (حدود 100 گرم) در نظر گرفته شده است . ، [4] که فرآیند طراحی شامل ابعاد بعدی می باشد پس از جمع آوری اطلاعات و مراحل طراحی مفهومی می آید. پس از اطمینان از پیکربندی مدل استاندارد، جنبه های طراحی شامل ابعاد و تلورانس ها، مراحل ساخت و قیمت نهایی شد.

نکته 1: برای افزایش پیوسته سرعت در امتداد کانال جریان، در طراحی قالب باید جنبه های اساسی برای جلوگیری از نقاط مرده در نظر گرفته شود، بنابراین پارامتر مقاومت جریان ( Kp ) با معادله 13 در مقاله آنها محاسبه شد.

نکته 2: یافتههای آنها نشان داد که رویکرد طراحی توسعهیافته برای استفاده به عنوان مینی اکسترودر ترکیبی پلیمری و هد چاپ سه بعدی مناسب است.

چاپ مواد غذایی مبتنی بر اکستروژن برای طراحی دیجیتالی مواد غذایی و کنترل تغذیه

خلاصه: سان و همکاران. [5] آثار منتشر شده را در زمینه « چاپ مواد غذایی از طریق تکنیکهای اکستروژن » برای شناسایی مشکلات و پیشرفتها در این حوزه تحقیقاتی مرور کرد. پیکربندیهای چند محوره شامل بازوی ربات دکارتی، دلتا، قطبی و انتخابی منطبق با مونتاژ (Scara) عمدتاً در روش چاپ مواد غذایی استفاده میشوند. ساختار دکارتی دارای محورهای X، Y و Z برای حرکت از چپ به راست، جلو به عقب و بالا و پایین است. در دلتا یک مرحله پرینت دایره ای تعبیه شده و سر چاپ توسط سه بازوی مثلثی روی آن قرار می گیرد. چاپگر مواد غذایی Polar شامل یک مرحله چرخان و همچنین یک سر چاپ است که می تواند به سمت بالا و پایین حرکت کند تا محور Z را بپوشاند و به چپ و راست برای پوشش مماس محورهای X و Y را بپوشاند. پیکربندی SCARA شامل یک بازوی رباتی است که در صفحه XY حرکت می کند و یک محرک اضافی که در امتداد محور Z حرکت می کند. به دلیل نسبت بیشتر حجم اجزای تغذیه چاپی به اندازه چاپگر، زمان تولید کوتاهتر و هزینه کمتر، علاقه فزاینده ای به طراحی چاپگرهایی با ساختارهای Delta یا Polar پیدا شده است. اگرچه دقت چاپ برای ساخت مداوم و تکرارپذیر مهم است، اما معمولاً در چاپ مواد غذایی نسبت به چاپ پلاستیکی یا چاپ پزشکی نیاز کمتری دارد. در چاپگرهای مواد غذایی طراحی شده مختلف از سه مکانیسم اکستروژن شامل سرنگ، فشار هوا و پیچ استفاده می شود. واحد اکستروژن مبتنی بر سرنگ شامل یک سرنگ برای ذخیره سازی منابع تغذیه و یک موتور پله ای برای تامین انرژی عملیات اکستروژن است. یک پمپ پنوماتیک و یک کارتریج غذای محصور شده شامل یک دستگاه اکستروژن با فشار هوا هستند که پمپ پنوماتیک مواد درون کارتریج غذای محصور شده را به بیرون از نازل فشار میدهد. مواد غذایی در کارتریج بارگذاری می شوند و توسط یک پیچ مارپیچ در اکستروژن مبتنی بر پیچ برای چاپ مداوم به نازل منتقل می شوند.

مطالعه تطبیقی بین چاپگرهای غذای سه بعدی مبتنی بر سرنگ و پیچ با شبیه سازی محاسباتی

گوو و همکاران [6] تحقیقات محاسباتی را برای مطالعه تفاوت بین چاپگرهای مواد غذایی سه بعدی مبتنی بر سرنگ و پیچی ترتیب داد که این دو عمدتاً از 3D مبتنی بر اکستروژن در صنایع غذایی استفاده می کردند. مدلهای دینامیک سیالات محاسباتی (CFD) در این مطالعه برای ارزیابی و مقایسه ویژگیهای سیال دو نوع چاپ سهبعدی مورد بحث قرار گرفت. همچنین، یک ارزیابی آزمایشی پرینت سه بعدی برای مقایسه دو چاپگر سه بعدی مواد غذایی مختلف انجام شد. شبیهسازیهای CFD با استفاده از نرمافزار کامپیوتری COMSOL Multiphysics، که یک برنامه کامپیوتری مبتنی بر FEM تجاری در دسترس است، انجام شد. ماشینآلات دوار و ویژگیهای جریان آرام ماژول CFD در این مطالعه برای پرداختن به ویژگی سیال در چاپ سه بعدی اکستروژن مبتنی بر پیچ و سختافزار چاپ سه بعدی اکستروژن مبتنی بر سرنگ استفاده شد. جوهر برای چاپ سه بعدی از پوره سیب زمینی ساخته شده است. در طول آزمایش، دما در 26 درجه سانتیگراد ثابت ماند. سیال یک سیال تراکم ناپذیر تک فاز با یک رابط جریان آرام در نظر گرفته شد.

توجه: یک بررسی مدل شبیهسازیشده نشان داد که چاپگر مواد غذایی سه بعدی از طریق پیچ دارای ویژگی سیال پیچیدهای است، با چند جریان برگشتی در شکاف بین دیوارها و پروازهای پیچ در لوله اکستروژن کشف شده است. از سوی دیگر، چاپگر مواد غذایی سه بعدی مبتنی بر سرنگ، به نظر میرسید که ویژگیهای مایع اولیه بیشتری داشته باشد که به راحتی قابل تغییر باشد. علاوه بر این، پرینت سه بعدی تجربی نشان داد که چاپگرهای سه بعدی مواد غذایی مبتنی بر پیچ برای اکسترود کردن جوهرهای چسبناک نامناسب هستند. مطالعه حاضر داده هایی را برای انتخاب استراتژی چاپ مناسب، یک پایه نظری، و یک راهنمای تخصصی برای تحقیقات چاپ سه بعدی پیشرفته و طراحی چاپگر مدرن ارائه می دهد.

طراحی بدیهی و انواع راه حل اعمال شده بر روی سر چاپ سه بعدی مدولار مبتنی بر اکستروژن مواد

خلاصه: Porpíglio و همکاران. [7] یک روش یکپارچه بر اساس روش انواع راه حل و روش بدیهی طراحی کرد که برای یک سر چاپ سه بعدی مدولار اعمال شد. روش انواع راه حل با اختصاص یک عدد مثبت بین 0 و 1 برای هر معیاری با توجه به اهمیت آن تعیین می شود. با ارزیابی چارچوب انتقال یک سر پیچ دوقلو عمودی متصل به یک چاپگر سه بعدی آزمایشی، روش پیشنهادی در یک آزمایش واقعی آزمایش شد. سناریوی مشکل جهانی چاپگر سه بعدی مطالعه موردی از پودر به عنوان ماده خام در مقادیر کم (حدود 200 گرم) [8] برای آزمایشات چاپ 4 بعدی، حاوی تعریف ترکیب ترکیبی و پلیمری، و همچنین تولید رشته استفاده کرد. یافتههای آنها نشان داد که جفت چرخدنده کرم بهترین گزینه برای هدایت چارچوب بود (مقدار بالاتری که از تنوع راهحل ارزیابی بهدست میآید). با توجه به ابزار همگام سازی با شفت (پیچ های دوقلوی همبستگی)، با تغییر راه حل ارزیابی چارچوبی با یک چرخ دنده سنکرون کننده که دو اکسترودر را به هم متصل می کند، انتخاب شد که نشان دهنده افزایش کل مقادیر وزنی به 7.55 است. یافتهها با فهرستهای reangularity و semangularity تکمیل شدند که به ترتیب مقادیر 0.838 و 0.500 را به دست آوردند که انتخاب جفت چرخ دنده حلزونی ترکیب شده به عنوان یک چارچوب رانندگی با درجه بالایی از انعطافپذیری طراحی را تأیید میکند.

طراحی ایمنی و شبیه سازی عددی اکسترودر دو پیچ برای مواد پر انرژی

خلاصه: جی و همکاران. [9] با فراهم کردن شرایط ایمن، یک اکسترودر دو پیچ برای مواد پرانرژی ایجاد کرد. در این کار، یک شبیهسازی عددی دقیق بر اساس رویکرد اجزای محدود برای پیشبینی گشتاور انفجاری مواد پرانرژی در بشکههای پیچ دوقلو با تنظیمات مختلف تهویه فشار ارائه شد. مشخصات هندسی عناصر رزوه به شرح زیر است: قطر خارجی پیچ 50.4 میلی متر، فاصله مرکزی آن 40.8 میلی متر، قطر بیرونی و لوله آن با شکاف 0.5 میلی متر از هم جدا شده اند و گام های آن به ترتیب 50 میلی متر و 75 میلی متر است. همچنین، مدل Bird-Carreau برای توصیف ویژگیهای جریان دونده استفاده شد. [10] یک بشکه خاص برای مقاومت در برابر امواج انفجاری طراحی شد که دو سوراخ کاهش فشار در مدل بشکه در نظر گرفته شد. نتایج آنها نشان داد که بالای اسکرو فلایت و ناحیه درهم تنیدگی بیشترین فشار و نرخ برش را در طول ساخت مواد پرانرژی توسط اکسترودرهای دو مارپیچ دارند. بنابراین احتمال وقوع انفجار و انفجار در این نقاط بسیار زیاد است. فشار داخل بشکه تقسیم افقی به طور مشهودی کمتر از طرح بشکه معمولی است. نشان داده شده است که فشار ثانویه ناپدید می شود و تغییر شکل بشکه تا حد زیادی کاهش می یابد.

تجزیه و تحلیل ساختار و طراحی بهینه سازی پیچ اکسترودر سیم FDM

خلاصه: لی و همکاران. [11] یک طراحی بهینه از مدل سازی رسوب ذوب شده (FDM) پیچ اکسترودر سیمی را پیشنهاد کرد که یکی از پرکاربردترین فناوری های چاپ سه بعدی در جهان است. در این تحقیق از نرم افزار اجزای محدود ANSYS برای پیش بینی پارامترهای جریان در پیچ اکسترودر استفاده شد. از روش آزمایش متعامد برای بررسی اثرات گام پیچ، عمق پیچ، عرض شیار پیچ، عرض لبه پیچ و طول مقطع اندازه گیری بر میدان سرعت، میدان فشار، میدان دما و نرخ برش استفاده شد. همچنین برای تولید مدل سه بعدی پیچ از نرم افزار SolidWorks و در طول شبیه سازی از مواد ABS با خواص خاص استفاده شد. در نهایت کارایی مدل پیشنهادی برای هر پارامتر با استفاده از نرم افزار Minitab نسخه 17 مورد بررسی قرار گرفت. پس از تعیین ایده آل فاکتورها، پیچ بهینه شده مورد بررسی و اعتبارسنجی قرار گرفت. نتایج آنها نشان داد که اکسترودر سیم پیشنهادی زمانی میتواند بازدهی کار کند که گام پیچ، عمق شیار پیچ، عرض لبه پیچ و طول بخش اندازهگیری به ترتیب 15 میلیمتر، 1.3 میلیمتر، 1.5 میلیمتر و 85 میلیمتر باشد. پیچ بهینه شده می تواند راندمان ذوب مواد ABS را افزایش دهد.

تجزیه و تحلیل DEM توزیع زمان اقامت در طول دانه بندی پیچ دوقلو

خلاصه: ژنگ و همکاران. [12] فرآیند دانه بندی پیچ دوقلو (TSG) را با استفاده از روش عنصر گسسته (DEM) مورد مطالعه قرار داد. در این مطالعه، پایه واحد پردازشگر گرافیکی (GPU) برای توسعه DEM برای به دست آوردن بینش های ماکروسکوپی و میکروسکوپی استفاده شد. حرکات انتقالی و چرخشی هر ذره در DEM توسط قانون دوم نیوتن تعیین می شود. شعاع پیچ (R s )، فاصله خط مرکزی (Cl ) ، شکاف بین دو پیچ (s)، شکاف بین لوله داخلی و پیچ (b)، و تعداد کانالهای موازی (e) مشخصههای هندسی اولیه هستند. دو پیچ متعامد هستند. در ابتدا، هندسههای گرانولاتور پیچ دوقلو با استفاده از نرمافزار طراحی به کمک کامپیوتر (CAD) تولید شدند و بهعنوان فایل فرمت استریولیتوگرافی استاندارد (STL) برای پردازش بیشتر ذخیره شدند. سپس، فایل STL در BlazeDEM-GPU بارگذاری شد، جایی که مدل DEM برای دانهبندی پیچ دوقلو ایجاد شد. برای ارزیابی عملکرد سیستم، توزیع زمان اقامت (RTD) توسط سرعت پیچ، پیکربندی پیچ، و پارامترهای مواد تعیین شد. تابع توزیع زمان سکونت (منحنی E) برای اندازه ذرات بزرگتر و سرعت پیچ بالاتر، گسترش کاهش یافته را نشان داد، به این معنی که ذرات زمان ماندگاری قابل توجهی در دانهبندی پیچ دوقلو داشتند. در نهایت، یافتههای آنها نشان داد که DEM میتواند مبنای قابل اعتمادی برای مدلسازی دانهبندیهای پیچ دوقلو ارائه دهد. با این حال، اثرات آرایش پیچ و پارامترهای فرمول (مانند شکل ذرات و افزودن بایندر مایع) بر رفتار دانهبندی پیچ دوقلو باید در کارهای آینده مورد بررسی قرار گیرد.

بهینه سازی پروفیل های پیچ برای پردازش اکستروژن مواد غذایی دو پیچه از طریق الگوریتم های ژنتیک و شبکه های عصبی

خلاصه: کوالسکی و همکاران. [13] یک روش جدید برای بهینه سازی فرآیند طراحی پروفیل پیچ با استفاده از ترکیبی از یک مدل الگوریتم ژنتیک و یک تابع تناسب شبکه عصبی ایجاد کرد. ویژگی های خاص پروفیل های پیچ برای محصولات مختلف هدف در شرایط لازم در نظر گرفته شد. مقادیر متنوع برای عملکرد بهینه اکستروژن مواد غذایی دو مارپیچ از جمله فشار، گشتاور موتور، انرژی مکانیکی خاص (SME)، نسبت انبساط (ER)، جذب آب (WAI) و حلالیت در آب (WSI) پیشبینی شد. در این تحقیق از آرد گندم مومی بهار قرمز سخت (var. Sagitario) استفاده شد که از آزمایشگاه کیفیت گندم غرب USDA (Pullman, WA, USA) تهیه شده است. آرد حاوی 14.1 درصد پروتئین (درصد بر اساس خشک) بود که در دمای 4 درجه سانتیگراد در مخلوط کن هیدراته شد تا به رطوبت مشخصی برسد. برای بررسی فقدان آمیلوز از معاینه رنگ سنجی با محلول ید استفاده شد. فرآیند اکستروژن با یک اکسترودر دو مارپیچ دوتایی به قطر 20 میلی متر (مدل TSE 20/40، CW Brabender Instruments Inc.، South Hackensack، NJ، ایالات متحده آمریکا) انجام شد. اکسترودر با نسبت L/D 20:1 و چهار ناحیه تنظیم دما جداگانه هدایت شد. هر دو مدل الگوریتم ژنتیک و مدل شبکه عصبی با استفاده از MATLAB (R2015b, MathWorks, Inc., Natick, MA, USA) انجام شد. برای پاسخهای فشار، گشتاور موتور و فرآیند SME، مدلهای شبکه عصبی مقادیر R2 بالایی (> 0.979) نشان دادند ، اما ER (0.935)، WSI (0.900) و پاسخهای محصول WAI (0.847) مقادیر R2 را بهطور قابلتوجهی پایینتر نشان دادند . پنج محصول هدف مختلف در پنج آزمایش مستقل با استفاده از مدل الگوریتم ژنتیک تولید شد. در میان کارآزماییهای 1، 3، 4، و 5 با دو انحراف معیار، کارآزمایی دو کمی گسترش بیشتری نسبت به پیشبینیشده داشت. برای آزمایشات 1، 2 و 4، شاخص جذب آب در دو انحراف استاندارد بود. برای آزمایشات 1، 3، 4 و 5، شاخص حلالیت در آب در دو انحراف استاندارد بود. واریانس پیشبینیشده بهویژه در WAI، که دامنه تنوع وسیعتری دارد، معنیدار بود. در نهایت، یافتههای آنها نشان داد که روش پیشنهادی کارایی کافی برای پیشبینی ویژگیهای بهینه طراحی پروفیل پیچ برای ارائه فرآیند اکستروژن بهتر دارد.

طراحی و ساخت ماشین اکستروژن برای بازیافت پلاستیک

خلاصه: کومار و همکاران. [14] یک سیستم اکستروژن برای تولید رشته از پلاستیک های قابل بازیافت ساخته است که بخش مهمی از طراحی چاپگرهای سه بعدی است. در این کار، یک دستگاه اخراج برای تولید فیبر چاپ سه بعدی از گلوله های بطری PET ساخته شد. طرح نهایی، دستگاهی کمهزینه و با کارایی بالا بود که بطریهای آب پلاستیکی پلی اتیلن ترفتالات را پس از بیرون ریختن آنها بهعنوان فیبر همگن، خرد، حل و مخلوط میکرد. روش اصلی سیستم اکستروژن طراحی شده شامل یک پیچ است که گلوله های پلاستیکی قابل بازیافت را از یک نگهدارنده از طریق یک نقطه گرم کننده در یک خط فلزی که در آن پلاستیک توسط دمای حرارتی بالا مایع می شود، منتقل می کند. سپس، گلولههای پلاستیکی مایع شده به داخل پیچ از نگهدارنده منتقل میشوند تا از طریق یک دهانه به سمت انتهای خط فشرده شوند تا یک فیبر را قاب کنند. فرآیند اکستروژن دارای پنج مرحله مجزا از جمله نصب نازل اکسترودر، تثبیت دمای مواد، قیف تغذیه، فیلامنت راهنما و اندازهگیری قطر فیلامنت است که در آن دما میتواند برای دستیابی به اندازههای متمایز رشته تغییر کند. فرآیند طراحی در هفت فاز شامل بشکه، قیف، نازل، میله پیچ، تیغه خردکن، ریخته گری خردکن و مونتاژ اکستروژن انجام شد. نتایج آنها نشان داد که با تثبیت محدوده دمایی بین 230-250 درجه سانتیگراد می توان به نتیجه مطلوب دست یافت و با کاهش رسانش گرما، نرخ بازده بالا را می توان به دست آورد. با جدایی بیشتر بین ظرف و منطقه گرم، ممکن است حجم بیشتری از پلاستیک گنجانده شود که به اکسترودر اجازه می دهد تا فیبر بیشتری را بدون خطر مسدود کردن دلتای خط گرمایش تخلیه کند.

طراحی ساختار برای بهبود ویژگی های مشخصه آنالوگ های گوشتی مبتنی بر گیاه اکسترود شده

خلاصه: سان و همکاران. [15] طراحی ساختاری را برای بهبود کیفیت آنالوگ های گوشت گیاهی مشابه گوشت های واقعی حیوانات ایجاد کرد. در این مطالعه از فناوری اکستروژن با رطوبت بالا برای ارزیابی فرمولاسیون و بهینه سازی شرایط اکستروژن استفاده شد و ارتباط بین ساختار و فرمول/فرآوری توضیح داده شد. اهمیت اجزای ساختاری مهم مانند پروتئین ها، پلی ساکاریدها و مخلوط آنها در تولید ساختارهای فیبری در آنالوگ های گوشت مورد بررسی قرار گرفت. سپس، تأثیر دمای بشکه، طراحی قالب خنککننده و سطح رطوبت خوراک در دستیابی به کیفیت آنالوگ گوشت مورد بررسی قرار گرفت. یافته های آنها نشان داد که اکستروژن با رطوبت بالا یک روش پردازش واقعی و مقرون به صرفه برای تولید آنالوگ های گوشتی گیاهی است. علاوه بر این، کیفیت های مورد نیاز محصول نهایی ممکن است با تنظیم عوامل فرآیندی مانند دمای بشکه و میزان رطوبت خوراک حاصل شود.

مانیتورینگ نوری روی خط عملکرد اختلاط در اکسترودرهای دو مارپیچ همزمان

خلاصه: برناردو و همکاران. [16] یک روش نظارت نوری On-Line برای ارزیابی عملکرد اختلاط سراسری اکسترودرهای دو پیچ دوار با در نظر گرفتن هندسه های مختلف پیشنهاد کرد. فناوری پیشنهادی متکی بر پراکندگی نور و تأخیر ناشی از ذرات فاز پراکنده است که میتواند برای به دست آوردن اطلاعات در مورد تعداد ذرات (به عنوان کدورت) و شکل (به عنوان شکست مضاعف شکل) استفاده شود. سپس در نقاط مختلف محوری در امتداد سه بلوک ورز دهنده مجزا و تحت انواع سرعتهای پیچ، منحنیهای توزیع زمان اقامت (RTD) تشکیل شد. پارامترهای K (یک ثابت در منحنی پالس مرتبط با ناحیه زیر منحنی RTD) و واریانس منحنیهای RTD برای به تصویر کشیدن شاخصهای اختلاط پراکنده و توزیعی استفاده شد. نشان داده شده است که K یک شاخص دقیق اختلاط پراکنده است، در حالی که واریانس ممکن است برای ارزیابی اختلاط توزیعی مورد استفاده قرار گیرد. نتایج آزمایشها نشان داد که این شاخصهای اختلاط به تغییرات در شرایط پردازش حساس هستند و رفتار پیشبینیشده هر هندسه بلوک خمیری را منعکس میکنند.

پیشرفت های تکنولوژیکی کلیدی پردازش اکستروژن

به طور خلاصه: امین [17] پیشرفتهای فنآوری هنر پردازش اکستروژن را که به دلیل انعطافپذیری آن برای استفاده از مواد اولیه مختلف برای تولید محصولات غذایی سازگار، جایگاه ارزشمندی در صنایع غذایی دارد، مورد مطالعه قرار داد. مطالعات انجام شده بر روی این فرآیند عمدتاً به دو بخش ضروری شامل پیچ و قالب تقسیم می شود که مربوط به مواد اولیه اکسترود شده و دادن شکل و بافت مطلوب به محصولات می باشد. پس از این دو بخش، یک محصول آماده مصرف توسط مشتریان خواهد بود. برای اطمینان از کیفیت محصولات طراحی شده، تحلیل هایی شامل خواص واکنش و خواص رئولوژیکی انجام شد. در تجزیه و تحلیل خواص واکنش، نه تنها برهمکنش های مولکولی در نظر گرفته می شود، بلکه عواملی از جمله دما، زمان، تنش برشی، اجزاء، نسبت اختلاط و محتوای آب در نظر گرفته می شود. در خواص رئولوژیکی، خواص اختلاط، مشخصات تنش حرارتی و مکانیکی در بخش پیچ و یا انبساط و بافت در بخش قالب بررسی میشود. تجزیه و تحلیل شرایط پردازش یکی دیگر از مراحل حیاتی است که شامل تجزیه و تحلیل مشخصات تنش حرارتی، و مشخصات تنش ترمومکانیکی و تجزیه و تحلیل ویژگی های اختلاط است. برای تجزیه و تحلیل اول (پروفایل تنش حرارتی)، جمع آوری اطلاعات در مورد دمای ماده و زمان ماند آن بسیار ضروری است. برای مورد بعدی (پروفایل تنش ترمومکانیکی و ویژگی های اختلاط)، آنالیز عددی عمدتاً روش اجزای محدود (FEM) با استفاده از کد FEM ANSYS POLFLOW برای به دست آوردن اطلاعات ضروری در مورد مشخصات تنش ترمومکانیکی و ویژگی های اختلاط انجام می شود. سپس اطلاعات جمعآوریشده میتواند برای تنظیم فرآیند برای انجام دقیق فرآیند برای به دست آوردن محصول مورد نظر یا دستیابی به محصولات در مقیاسهای ترجیحی مختلف مورد استفاده قرار گیرد.

طرح

طراحی 1

خلاصه: این روش طراحی توسط Sobowale و همکاران استفاده شد . [18] [19] برای ساخت یک اکسترودر دو مارپیچ. اکسترودر برای حل تمام مشکلات ذکر شده در ساخت اکسترودر دو پیچ که توسط Senanayake و Clarke [20] و Yamsaengsung و Noomuang انجام شد، طراحی شد . [21] در این کار، عملکرد اکسترودر طراحی شده با استفاده از ابزارهای مختلف از جمله آرد کوکویم، محتوای رطوبت خوراک متغیر (FMC) و سرعت پیچ (SS) مورد بررسی قرار گرفت. عوامل مختلفی مانند نسبت انبساط، زمان ماند (RT)، توان عملیاتی و راندمان عملکردی مورد تجزیه و تحلیل قرار گرفت تا اطمینان حاصل شود که تمام قسمتهای اکسترودر بهطور مناسب مونتاژ شدهاند و به درستی با راندمان بالا کار میکنند. اکسترودر ساخته شده به طرز تحسین برانگیزی عمل کرد و محصولات به خوبی گسترش یافتند. به جز تغییر رنگ اکسترود کوکویم در دماهای افزایش یافته که منجر به تولید محصول نامطلوب می شود، هیچ مشکل جدی در طول عملیات وجود نداشت. این در نهایت دمای بشکه و FMC مورد استفاده را تحت تاثیر قرار داد و پیشنهاد میشود که اکستروژن سرد برای اکسترود کوکویم مناسبتر است. با قرار دادن یک واحد قالب جایگزین با اشکال مختلف در دستگاه، آزمایشهای روی تجهیزات قابلیتهای آن را به عنوان یک دستگاه اکسترود چند منظوره که اقلام دفع شده متعددی با اشکال و اندازههای مختلف تولید میکند، ثابت کرد.

محاسبات

محاسبات طراحی بر اساس کار Senanayake و Clarke، [20] Harold و همکاران انجام شد. ، [22] خرمی و گوپتا، [23] سینگ و هلدمن، [24] و سوبوواله و همکاران. آثار. [25] [26] [19] پارامترهای مختلف یک اکسترودر دو مارپیچ طراحی شده در جدول I فهرست شده است. مقادیر اساسی تعریف شدند و مقادیر دیگر با اهمیت کمتر در طول محاسبات طراحی به دست آمدند. این پارامترها برای برآوردن اهداف طراحی یک اکسترودر دو مارپیچ مناسب از نظر تجاری، تولید انبوه و محصولات اکسترود شده دقیق، حیاتی هستند. بنابراین، تعیین مقادیر پارامترها و رابطه بین آنها باید در طراحی اکسترودر دو پیچ به دقت در نظر گرفته شود.

| پارامتر | سمبل | واحد | مفروضات | تعداد فرمول |

| طول بشکه | پوند | میلی متر | - | (1) |

| طول پیچ | L | میلی متر | 1898، نسبت L/D 25/1 است | (1) |

| قطر پیچ | دی | میلی متر | 65، نسبت L/D 25/1 است | (1) |

| ارتفاع پرتو | Ymax | میلی متر | - | (2) |

| قطر دایره گام اولیه | پو | میلی متر | - | (2) |

| ضخامت پرتو | ب | میلی متر | - | (2) |

| طول چهره پرتو | من | میلی متر | - | (2) |

| کل مصرف برق | Pt | کیلووات | - | (3) |

| بخشی از توان مصرفی برای اتلاف ویسکوز | ص | کیلووات | - | (3) |

| قطر سرعت | Vd | میلی متر | - | (3) |

| اختلاف فشار | ΔP | N میلی متر -2 | - | (3) |

| قدرت پیچ عدد | Np | دور در دقیقه | - | (4) |

| چگالی اکسترود | ρ | کیلوگرم بر متر 3 | - | (4) |

| سرعت پیچ | ن | دور در دقیقه | - | (4) |

| نسبت سرعت | شماره | دور در دقیقه | - | (5) |

| قطر قرقره رانده شده | D2 | میلی متر | 73.5 | (5) |

| قطر از قرقره رانندگی | D1 | میلی متر | - | (5) |

| سرعت قرقره رانندگی | N1 | دور در دقیقه | - | (6) |

| سرعت قرقره رانده شده | N2 | دور در دقیقه | - | (6) |

| طول بشکه | B l | میلی متر | - | (7) |

| عرض پرواز | ε | میلی متر | 5.6 | (8) |

| ترخیص پرواز شعاعی | δf | میلی متر | 0.2 | (9) |

| قطر داخلی از بشکه اکسترودر | DB | میلی متر | 65.2 | (15) |

| زاویه مارپیچ در ریشه پیچ | θs | درجه | - | (10) |

| زاویه مارپیچ در ریشه پیچ | θb | درجه | - | (10) |

| عرض کانال در ریشه پیچ | Ws | میلی متر | - | (11) |

| عرض کانال در ریشه پیچ | Wb | میلی متر | - | (11) |

| وزن قرقره | Wp | ن | 14.715 | (12) |

| جرم قرقره | Mp | کیلوگرم | 1.501 | (12) |

| حجم قیف | V | m 3 | 4.125 × 10 3 | (13) |

| تغییر در شعاع شفت | Δr | میلی متر | - | (13) |

| ارتفاع شفت | ساعت | میلی متر | - | (13) |

| قطر شفت | Ds | میلی متر | 24 | (14) |

| تنش برشی مجاز شفت (گشتاور) | تی | نیوتن متر | 4.95 | (14) |

| نرخ جریان جرمی | متر | کیلوگرم در ساعت | 50 | (15) |

| عمق اندازه گیری کانال | هوم | میلی متر | 2.72 | (15) |

| وزن مخصوص | جی | بدون واحد | - | (15) |

| ظرفیت باربری دینامیک یاتاقان رانش | کرک | kN | 15.14 | (16) |

| عامل حس چرخش | fd | بدون واحد | - | (16) |

| فشار رانش از اکسترودر | فکس | kN | 15.14 | (16) |

| تحمل طول عمر | Lf | ساعت | - | (16) |

طراحی 2

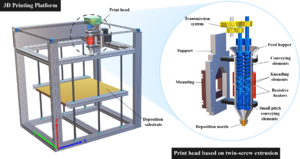

خلاصه: جاستینو نتو و سیلویرا [27] با استفاده از مفهوم اکستروژن دو پیچ، یک سر پرینتر سه بعدی (شکل 2) طراحی کردند، که در آن هر دو رویکرد اختلاط چند ماده در فرآیند و رسوب مستقیم محصول به طور همزمان برای مناسب سازماندهی شده بودند. ایجاد اشیاء سه بعدی روش شناسی آنها بر اساس کتاب Kohlgüber در طراحی اکسترودر دو مارپیچ هم چرخان ایجاد شد . [28] برای ارزیابی صحت روش رسمی، یک سر چاپ در مقیاس واقعی ABS با استفاده از یک چاپگر سه بعدی تولید شد. آزمایش نمونه سازی نشان داد که ساخت عناصر پیچ کوچک چالش برانگیز است، اگرچه امکان پذیر است. همچنین، یافته های آنها نشان داد که روش های جایگزین باید برای فشرده سازی بیشتر سیستم انتقال ترتیب داده شود. علاوه بر این، چارچوب مورد استفاده ممکن است در پروژههای دیگری که با طراحی در مقیاس کوچک سروکار دارند استفاده شود و یک رویکرد سیستماتیک مفید برای تعریف واضح عوامل تأثیرگذار در طراحی هدهای چاپ سه بعدی ارائه میکند.

شکل 2. پلت فرم سر چاپگر سه بعدی بر اساس اکستروژن دو پیچ

شکل 2. پلت فرم سر چاپگر سه بعدی بر اساس اکستروژن دو پیچجدول 2 پارامترهای طراحی یک سر چاپ سه بعدی بر اساس اکستروژن دو پیچ را نشان می دهد که توسط Netto و Silveira پیشنهاد شده است. [27] آثار مشابه در ادبیات گزارش این اطلاعات ارزشمند را نادیده می گیرند. در این کار، یک رویکرد سیستماتیک به جنبههای رویه طراحی دقیقا گزارش شد تا یک دستورالعمل کامل برای کارهای آینده ارائه کند. علاوه بر این، مدلهای تحلیلی این کار برای تطبیق فرآیند تصمیمگیری در سایر اکسترودرهای مقیاس کوچک در کارهای مشابه بسیار مفید است.

| پارامتر | سمبل | واحد | مفروضات | تعداد فرمول |

| قطر بیرونی | D E | میلی متر | 12.0 | (1) |

| فاصله خط مرکزی | آ | میلی متر | 10.2 | (1) |

| تعداد رشته ها | ز | 2 | (1) | |

| زمین پیچ | پ | میلی متر | 18، 12، 6 | (6) |

| فاصله بین پیچ ها | س | میلی متر | 0.2 | - |

| زاویه پهلوی نمای افست | F W1 | درجه | 70.44، 69.31، 66.89 | - |

| زاویه کناری نمایه کاملاً پاک شده | F W0 | درجه | 63.6 | - |

| زاویه نوک نمای افست | K W1 | درجه | 12.69، 14.95، 19.78 | - |

| زاویه نوک نمایه کاملاً پاک شده | K W0 | درجه | 26.4 | - |

| خارجی کاهش یافته است قطر | D A | میلی متر | 11.8 | (3) |

| داخلی کاهش یافته است قطر | D K | میلی متر | 8.2 | - |

| قطر داخلی | D I | میلی متر | 8.4 | - |

| سرعت چرخش پایین مورد نظر پیچ ها | ن | دور در دقیقه | 10 | (3) |

| حداقل قطر از شفت ها | ds | میلی متر | 5.5 | (2) |

| گشتاور رانندگی تعیین شده | ام دی | نیوتن متر | 10 | (2) |

| استرس مجاز | τ adm | MPa | 689.6 | (2) |

| ترخیص کالا از گمرک | σ | میلی متر | 0.2 | (3) |

| طول پیچ | L | میلی متر | 120 | (5) |

| سطح مقطع آزاد بین پیچ ها و بشکه | رایگان | میلی متر 2 | 74.4 | (6) |

| قطر روزنه | d 0 | میلی متر | 2.38 | (7) |

| نرخ برش دیوار | s -1 | 43.5 | (7) | |

| طول قالب | ل بمیر | میلی متر | 12.5 | (8) |

| پارامتر بدون بعد برای مقاومت جریان | K p | بدون واحد | 3.8 × 10 4 | (8) |

| قطر محدود شفت های شش ضلعی | d s | میلی متر | 5.5 | (10) |

| طول موثر شفت ها | L eff | میلی متر | 240 | (10) |

| بار فشاری | برنامه F | میلی متر | 155 | - |

| افت فشار در قالب | Δp | MPa | 1.37 | (8) |

منابع

- ↑ اشنایدر، هانس پیتر (2005). "توسعه تاریخی اکسترودر دو مارپیچ ضد چرخش". Kunstoffe Plast. یورو 1 : 1-6.

- ↑ کریستیان، جایا (2016-09-01). "ساخت اکسترودر اسکرو پایه برای ساخت فیلامنت پرینترهای سه بعدی". مجله بین المللی تحقیقات در مهندسی و فناوری 5 .

- ↑ سیلویرا، زیلدا د کاسترو؛ جاستینو نتو، خواکیم مانوئل (2017). "در مورد طراحی و فناوری اکسترودرهای دو پیچی دوتایی هم چرخان" . Anais do IX Congresso Brasileiro de Engenharia de Fabricação . کنگره برزیلیرو د Engenharia de Fabricação. ABCM. doi : 10.26678/ABCM.COBEF2017.COF2017-0017 . بازیابی شده در 2022-01-11 .

- ↑ پهل، گرهارد؛ بیتز، ولفگانگ؛ Feldhusen, Jörg; گروت، کارل هاینریش (2007). "فرایند توسعه محصول" . در گرهارد پهل، ولفگانگ بیتز، یورگ فلدهاسن، کارل هاینریش گروت (ویرایشگران). طراحی مهندسی: یک رویکرد سیستماتیک . لندن: اسپرینگر. صص 125-143. شابک 978-1-84628-319-2 . بازیابی شده در 2022-01-11 .

- ↑ سان، جی؛ ژو، ویبیائو؛ یان، لیانگکون؛ هوانگ، دژیان؛ Lin, Lien-ya (2018-03-01). "چاپ مواد غذایی مبتنی بر اکستروژن برای طراحی دیجیتالی مواد غذایی و کنترل تغذیه" . مجله مهندسی مواد غذایی . مواد غذایی چاپ سه بعدی – طراحی و فناوری 220 : 1-11. doi : 10.1016/j.jfoodeng.2017.02.028 . ISSN 0260-8774 . بازیابی شده در 2022-01-11 .

- ↑ Guo, Chao-Fan; ژانگ، مین؛ بهنداری، بهش (2019-07-01). "مطالعه مقایسه ای بین چاپگرهای غذای سه بعدی مبتنی بر سرنگ و پیچ با شبیه سازی محاسباتی" . کامپیوتر و الکترونیک در کشاورزی 162 : 397-404. doi : 10.1016/j.compag.2019.04.032 . ISSN 0168-1699 . بازیابی شده در 2022-01-11 .

- ↑ I, Porpíglio; Rk، Scalice; Zc, Silveira (01-01-2019). "طراحی بدیهی و انواع راه حل اعمال شده بر روی یک سر چاپ سه بعدی مدولار مبتنی بر اکستروژن مواد". بیست و نهمین کنفرانس طراحی CIRP 2019، 08-10 مه 2019، Póvoa de Varzim، Portgal 84 : 143–148. doi : 10.1016/j.procir.2019.04.319 . ISSN 2212-8271 .

- ↑ وانگ، هائوکی؛ ژانگ، خو؛ تانگ، چنگ تونگ؛ تامسون، وینسنت (2018-06-01). "یک مدل معنایی برای طراحی سیستم های بدیهی" . مجموعه مقالات موسسه مهندسین مکانیک، قسمت ج: مجله علوم مهندسی مکانیک 232 (12): 2159–2184. doi : 10.1177/0954406217718858 . ISSN 0954-4062 . بازیابی شده در 2022-07-11 .

- ↑ جی، داندان؛ شیائو، یونگ؛ هوانگ، کیوان؛ شی، هویفانگ (2020-03). "طراحی ایمنی و شبیه سازی عددی اکسترودر دو پیچ برای مواد پر انرژی" . مجله فیزیک: مجموعه کنفرانس 1507 (2): 022027. doi : 10.1088/1742-6596/1507/2/022027 . ISSN 1742-6596 . بازیابی شده در 2022-07-21 .

- ↑ Dus, SJ; کوکینی، جی ال (1990). "پیش بینی خواص ویسکوالاستیک غیرخطی خمیر آرد گندم سخت با استفاده از مدل سازنده Bird-Carreau". مجله رئولوژی 34 (7): 1069-1084. ISSN 0148-6055 .

- ↑ لی، بین؛ ژانگ، پنگ؛ گو، های؛ جیانگ، جی; سان، جیانهوا؛ خو، یوانیوان؛ ژانگ، جی (2021-03). "تحلیل ساختار و طراحی بهینه سازی پیچ اکسترودر سیم FDM" . مجله فیزیک: مجموعه کنفرانس 1802 (2): 022003. doi : 10.1088/1742-6596/1802/2/022003 . ISSN 1742-6596 . بازیابی شده در 2022-07-21 .

- ↑ ژنگ، چائو؛ ژانگ، لینگ؛ گواندر، نیکولین؛ وو، چوان-یو (02-01-2021). "تحلیل DEM توزیع زمان اقامت در حین دانه بندی پیچ دوقلو" . فناوری پودر 377 : 924-938. doi : 10.1016/j.powtec.2020.09.049 . ISSN 0032-5910 . بازیابی شده در 2022-07-21 .

- ↑ کوالسکی، رایان جی. پیتریسیاک، اوا؛ گنجیال، گیرش م. (2021-08-01). "بهینه سازی پروفیل های پیچ برای پردازش اکستروژن مواد غذایی دو پیچه از طریق الگوریتم های ژنتیک و شبکه های عصبی" . مجله مهندسی مواد غذایی 303 : 110589. doi : 10.1016/j.jfoodeng.2021.110589 . ISSN 0260-8774 . بازیابی شده در 2022-07-21 .

- ↑ کومار، ساگار؛ سورج، ر. کومار، ام وی وینود (02-2021). "طراحی و ساخت ماشین اکستروژن برای بازیافت پلاستیک" . IOP Conference Series: Materials Science and Engineering 1065 (1): 012014. doi : 10.1088/1757-899X/1065/1/012014 . ISSN 1757-899X . بازیابی شده در 2022-01-11 .

- ↑ سان، کویکسیا؛ فو، جیالینگ؛ چانگ، یویانگ؛ لی، سایا؛ فانگ، یاپنگ (2022-06-01). "طراحی ساختاری برای بهبود ویژگی های مشخصه آنالوگ های گوشتی گیاهی اکسترود شده" . بیوفیزیک مواد غذایی 17 (2): 137-149. doi : 10.1007/s11483-021-09692-w . ISSN 1557-1866 . بازیابی شده در 29-07-2022 .

- ↑ برناردو، فیلیپه؛ کوواس، خوزه آ. Canevarolo, Sebastião V. (01-2022). "نظارت اپتیکال روی خط عملکرد اختلاط در اکسترودرهای دو مارپیچ همزمان" . پلیمرهای 14 (6): 1152. doi : 10.3390/polym14061152 . ISSN 2073-4360 . بازیابی شده در 29-07-2022 .

- ↑ Emin, M. Azad (1391-01-01). "7 - پیشرفت های تکنولوژیکی کلیدی پردازش اکستروژن" . در پابلو جولیانو، رومن باکو، مین اچ. نگوین، کای نویرزر، جی سلاهوا (ویرایشگران). نوآوری های مهندسی مواد غذایی در سراسر زنجیره تامین مواد غذایی . مطبوعات دانشگاهی. صص 131-148. شابک 978-0-12-821292-9 . بازیابی شده در 2022-01-11 .

- ↑پرش به بالا:18.0 18.1 Sobowale, SS; آدبو، او. Adebiyi, JA (2018). "توسعه یک اکسترودر دو پیچ" . بازیابی 2022-01-09 .

- ↑پرش به بالا:19.0 19.1 19.2 سوبووال، یکشنبه ساموئل (2017). "طراحی، ساخت و ارزیابی عملکرد اکسترودر دو پیچ". Agricultural Engineering International: CIGR Journal 19 (4): 181–186. ISSN 1682-1130 .

- ↑پرش به بالا:20.0 20.1 Senanayake, SAMAN S; کلارک، بی (1999-05-01). "اکسترودر مواد غذایی دو پیچ ساده شده: طراحی، ساخت و آزمایش" . مجله مهندسی مواد غذایی 40 (1): 129–137. doi : 10.1016/S0260-8774(99)00049-7 . ISSN 0260-8774 . بازیابی 2022-01-09 .

- ↑ Yamsaengsung، Ram; نوموانگ، چامپورن (2010). مدل سازی اجزای محدود برای طراحی یک اکسترودر تک پیچ برای محصولات اسنک مبتنی بر نشاسته . ص 5.

- ↑ جونیور، هارولد اف. گیلز؛ III، Eldridge M. Mount; جونیور، جان آر. واگنر (2004-12-31). Extrusion: The Definitive Processing Guide and Manual . ویلیام اندرو. ISBN 978-0-8155-1711-5 .

- ↑ گوپتا، RS خرمی (2005). کتاب درسی طراحی ماشین . انتشارات S. Chand. ISBN 978-81-219-2537-2 .

- ↑ سینگ، آر. پل؛ هلدمن، دنیس آر. (29-06-2001). مقدمه ای بر مهندسی مواد غذایی . انتشارات حرفه ای خلیج. شابک 978-0-08-057449-3 .

- ↑ "Design and Performance Evaluation of a Melon Shell - Sobowale - 2016 - Journal of Food Process Engineering - Wiley Online Library" . بازیابی 2022-01-09 .

- ↑ سوبووال، یکشنبه ساموئل؛ آدبییی، ژانت آدیینکا؛ Adebo، Oluwafemi Ayodeji (2017). "طراحی، ساخت و ارزیابی عملکرد دستگاه تفت گاری" . مجله مهندسی فرآیندهای غذایی 40 (3): –12493. doi : 10.1111/jfpe.12493 . ISSN 1745-4530 . بازیابی 2022-01-09 .

- ↑پرش به بالا:27.0 27.1 27.2 جاستینو نتو، خواکیم ام. سیلویرا، زیلدا د سی (2018). "طراحی هد چاپ سه بعدی مبتکرانه بر اساس اکستروژن دو پیچ". مجله طراحی مکانیک 140 (12): 125002. ISSN 1050-0472 .

- ↑ Kohlgüber، Klemens (2012). اکسترودر دو مارپیچ هم چرخان . Carl Hanser Verlag GmbH Co KG. شابک 3-446-43341-4 .