Contenido

- 1 Meta

- 2 Conceptos

- 3 Antecedentes (ordenados cronológicamente)

- 3.1 El desarrollo histórico de la extrusora de doble tornillo contrarrotativo

- 3.2 Fabricación de una extrusora de tornillo básica para fabricar filamentos de impresoras 3D

- 3.3 SOBRE EL DISEÑO Y TECNOLOGÍA DE EXTRUSORAS DE DOBLE TORNILLO COROTATIVO

- 3.4 Impresión de alimentos basada en extrusión para el diseño digitalizado de alimentos y el control nutricional

- 3.5 Un estudio comparativo entre impresoras 3D de alimentos con jeringa y con tornillo mediante simulación computacional

- 3.6 Diseño axiomático y variantes de solución aplicadas a un cabezal de impresión 3D modular basado en extrusión de material.

- 3.7 Diseño de seguridad y simulación numérica de extrusora de doble husillo para materiales energéticos

- 3.8 Análisis de estructura y diseño de optimización del tornillo extrusor de alambre FDM

- 3.9 Análisis DEM de la distribución del tiempo de residencia durante la granulación de doble tornillo.

- 3.10 Optimización de perfiles de tornillos para el procesamiento de extrusión de alimentos con doble tornillo mediante algoritmos genéticos y redes neuronales

- 3.11 Diseño y fabricación de máquinas extrusoras para reciclaje de plásticos.

- 3.12 Diseño de estructuras para mejorar los atributos característicos de análogos de carne vegetal extruida.

- 3.13 Monitoreo óptico en línea del rendimiento de mezcla en extrusoras de doble tornillo co-rotativas

- 3.14 Avances tecnológicos clave del procesamiento de extrusión

- 4 Diseño

- 5 Referencias

Meta

El objetivo principal de esta revisión de la literatura es definir un procedimiento estandarizado paso a paso para diseñar una extrusora de doble tornillo. Esta página está dedicada al proyecto de conversión de residuos plásticos en alimentos de Fast bajo la supervisión del profesor Joshua M Pearce .

Conceptos

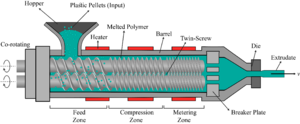

La extrusora de doble tornillo se compone de los siguientes componentes: tolva, cilindro, control de temperatura y velocidad de tornillo variable, motor eléctrico y matrices reemplazables para producir productos con diferentes tamaños y formas. El diagrama esquemático de una extrusora de doble tornillo se ilustra en la figura 1.

Antecedentes (ordenados cronológicamente)

El desarrollo histórico de la extrusora de doble tornillo contrarrotativo

Resumir: Schneider [1] revisó históricamente el progreso de la evolución de la extrusora de doble tornillo contrarrotativo, que fue desarrollada originalmente a principios de la década de 1950 por Anton y Wilhelm Anger, quienes construyeron una extrusora de doble tornillo con una longitud de 12*D por Superando el problema de unir tuberías mediante plástico. Después de dos décadas de avances en la tecnología de extrusoras de doble tornillo, las dos empresas más activas, Thyssen y Rheinstahl, se fusionaron en 1972 y Thyssen Plastik Maschinen (TPM) comenzó su trabajo desarrollando un nuevo modelo paralelo de serie de extrusoras de doble tornillo en 1976 con Diámetros de tornillo de 50, 60, 85, 107, 130 y 160 mm. Para resolver el problema de la seguridad, se desarrollaron modelos paralelos con ajuste de las fuerzas radiales y axiales y extrusoras cónicas de doble tornillo que tenían ventajas de diseño para dar forma al accionamiento del distribuidor. El primer modelo fue diseñado por Anger (AGM) en 1964, que se denominó tornillos cónicos simples. Krauss-Maffei introdujo un tornillo cónico doble en 1974, en el que la profundidad del vuelo disminuye constantemente desde la sección de alimentación a la sección de medición y, en consecuencia, la tasa de salida aumentará. Un poco más tarde, Krauss-Maffei propuso una extrusora de tornillos múltiples en 1974, que era adecuada para producir tubos grandes con tasas de producción aproximadas que oscilaban entre 800 y 1000 kg/h. Algunos diseños de tornillos múltiples se inventaron combinando dos pares de tornillos como uno solo. Los diámetros de tornillo más pequeños proporcionan un mayor porcentaje de superficie de rendimiento, lo que permite la entrada de una gran energía calentada desde el exterior. Los diseños del acelerador se desarrollaron para proporcionar una mejor compresión del material además del aporte de calor y energía de corte. En 1976 se presentaron seis nuevas extrusoras paralelas de doble husillo con diámetros que oscilaban entre 50 y 160 mm. Los husillos de perfil, en lugar de la placa rompedora, estaban equipados con un acelerador de doble ala estrechamente entrelazado, y los husillos de peletización y de tubería estaban equipados con con deflectores.

Fabricación de una extrusora de tornillo básica para fabricar filamentos de impresoras 3D

Resumir: Arvind et al. [2] fabricó una extrusora de tornillo básica para la fabricación de filamentos de impresoras 3D, que es una parte vital de la industria de la impresión 3D. El transportador de tornillo, el tren de transmisión, la unidad de alimentación, el sistema de calefacción, la fundición y el cabezal de extrusión son componentes esenciales de cualquier extrusora de tornillo. Nuestro enfoque para elegir las propiedades óptimas de la extrusora de tornillo diseñada se basó en una entrevista con expertos industriales y una revisión de la literatura. Luego, la metodología se organizó en cinco pasos que incluyeron la recopilación de datos, la selección de parámetros, la determinación de restricciones, la adquisición de materiales y el dibujo. En la etapa de dibujo, se utilizó Autodesk Inventor para ensamblar varios componentes del extrusor de tornillo como un diseño completo. Finalmente, se fabricó y probó el diseño final de la extrusora para garantizar que la extrusora de tornillo pueda funcionar correctamente para obtener filamento de plástico a través de la boquilla. Para lograr una buena extrusión, se realizaron cálculos de expansión tanto del acero dulce como del acero inoxidable durante su utilización en la estructura del extrusor de tornillo.

Para fabricar la varilla roscada se utiliza acero de medio carbono EN-8 (Euro Standard-8), que tiene un paso constante de 40 mm y un diámetro del centro de cambio de 20 a 32 mm. La rosca del tornillo tiene un diámetro exterior de 37,8 mm. El ángulo de la hélice es de 18 y el ancho de la rosca es de 4 mm. Se utiliza una sola varilla de acero al carbono medio EN8 (Euro Standard 8) para fabricar la varilla roscada (acero sin alear que se entrega mediante estirado en frío). Se montó un bloque cilíndrico de acero para troqueles en un torno equipado con un plato de cuatro mordazas. La masa de acero del troquel se alineó con el centro del eje del torno para garantizar la concentricidad del material antes y durante todo el proceso de mecanizado. La boquilla está construida de latón y está unida al cabezal de extrusión. La pieza de latón se obtuvo con un diámetro estándar de 25,4 mm y luego se sometió a varios procedimientos de mecanizado. La prueba inicial, las observaciones y el análisis se llevaron a cabo para examinar la extrusora de tornillo fabricada, y a partir de estas observaciones exactas se reconoció el calentamiento de la tolva y la temperatura más baja en la región de la boquilla. La extrusora de tornillo fabricada se sometió a pruebas, observaciones y análisis preliminares, que revelaron que la tolva se estaba calentando cada vez más, así como la temperatura más baja en la región de la boquilla. Entonces, se aplicó la modificación final a la extrusora de tornillo fabricada para lograr un diámetro de filamentos adecuado.

SOBRE EL DISEÑO Y TECNOLOGÍA DE EXTRUSORAS DE DOBLE TORNILLO COROTATIVO

Resumir: Justino Netto y Silveira [3] propusieron una técnica de procedimiento metódico para co-rotar segmentos de extrusora de doble tornillo que proporciona información valiosa para diseñar un cabezal de impresión intercambiable en Fabricación Aditiva. Sus resultados mostraron que los tornillos pueden girar correctamente sin fallas y el material se transfiere según lo previsto hacia la matriz. Su método se basa en el diseño de una microextrusora de doble husillo destinada a procesar pequeños volúmenes de material en polvo (alrededor de 100 g) según Pahl et al. , [4] que el proceso de diseño incluye el dimensionamiento viene después de los pasos de recopilación de información y diseño conceptual. Después de las garantías de la configuración del modelo estándar, se finalizaron los aspectos del diseño que incluyen dimensiones y tolerancias, procedimientos de fabricación y precios.

Nota 1: Para aumentar la velocidad de manera constante a lo largo del canal de flujo, se deben considerar aspectos fundamentales durante el diseño de la matriz para evitar puntos muertos; por lo tanto, el parámetro de resistencia al flujo ( K p ) se calculó mediante la Ecuación 13 en su artículo.

Nota 2: Sus hallazgos mostraron que el enfoque de diseño desarrollado es apropiado para utilizarlo como mini extrusora de compuestos de polímeros y cabezal de impresión 3D.

Impresión de alimentos basada en extrusión para el diseño digitalizado de alimentos y el control nutricional

Resumir: Sun et al. [5] revisó los trabajos publicados en el contexto de la " impresión de alimentos mediante técnicas de extrusión " para identificar los problemas y desarrollos en esta área de investigación. Las configuraciones de múltiples ejes, que incluyen brazo robótico de ensamblaje compatible cartesiano, delta, polar y selectivo (Scara), se utilizan principalmente en el procedimiento de impresión de alimentos. La estructura cartesiana tiene ejes X, Y y Z para movimientos de izquierda a derecha, de adelante hacia atrás y de arriba a abajo. En la Delta, se instala una plataforma de impresión circular y el cabezal de impresión se coloca sobre ella mediante tres brazos triangulares. Una impresora de alimentos Polar incluye una plataforma giratoria y un cabezal de impresión que puede moverse hacia arriba y hacia abajo para cubrir el eje Z y hacia la izquierda y hacia la derecha para cubrir los ejes X e Y tangencialmente. La configuración SCARA consta de un brazo robótico que se mueve en el plano XY y un actuador adicional que se mueve a lo largo del eje Z. Debido a la mayor proporción del volumen de componentes de alimentación impresos con respecto al tamaño de la impresora, el menor tiempo de producción y el menor costo, se encuentra un creciente interés en diseñar impresoras con estructuras Delta o Polar. Aunque la precisión de la impresión es importante para una fabricación uniforme y repetible, suele ser menos exigente en la impresión de alimentos que en la impresión de plástico o la impresión médica. En varias impresoras de alimentos diseñadas, se utilizan tres mecanismos de extrusión que incluyen jeringa, presión de aire y tornillo. La unidad de extrusión basada en jeringa consta de una jeringa para almacenar suministros de alimentación y un motor paso a paso para impulsar la operación de extrusión. Una bomba neumática y un cartucho de alimentos encapsulados comprenden un dispositivo de extrusión accionado por presión de aire, en el que la bomba neumática empuja el material dentro del cartucho de alimentos encapsulados fuera de la boquilla. Los materiales alimenticios se cargan en el cartucho y se transfieren a la boquilla mediante un tornillo sinfín en una extrusión basada en tornillo para una impresión continua.

Un estudio comparativo entre impresoras 3D de alimentos con jeringa y con tornillo mediante simulación computacional

Guo et al. [6] organizaron una investigación computacional para estudiar la diferencia entre las impresoras 3D de alimentos basadas en jeringas y las basadas en tornillos, dos de las cuales utilizaban principalmente 3D basado en extrusión en la industria alimentaria. En este estudio se analizaron los modelos de dinámica de fluidos computacional (CFD) para evaluar y comparar las características de los fluidos de dos tipos de impresión 3D. Además, se realizó una evaluación experimental de la impresión 3D para comparar dos impresoras 3D de alimentos diferentes. Las simulaciones CFD se llevaron a cabo utilizando el software informático COMSOL Multiphysics, que es un programa informático basado en FEM disponible comercialmente. La maquinaria giratoria y las características de flujo laminar del módulo CFD se utilizaron en este estudio para abordar las características del fluido dentro de la impresión 3D por extrusión basada en tornillos y el hardware de impresión 3D por extrusión basado en jeringas, respectivamente. La tinta para impresión 3D se elaboraba a partir de puré de patatas. Durante todo el experimento, la temperatura se mantuvo constante en 26 grados centígrados. El fluido se consideró como un fluido monofásico incompresible con una interfaz de flujo laminar.

Nota: Una investigación de modelo simulado reveló que la impresora 3D de alimentos mediante tornillo tenía una característica de fluido complicada, con algunos reflujos descubiertos en el espacio entre las paredes y los tramos del tornillo en el tubo de extrusión. La impresora 3D de alimentos basada en jeringas, por otro lado, parecía tener características de fluido más básicas que podían cambiarse fácilmente. Además, la impresión 3D experimental sugirió que las impresoras 3D de alimentos con base de tornillo no eran apropiadas para extruir tintas viscosas. El estudio actual proporciona datos para la selección de una estrategia de impresión adecuada, una base teórica y una guía especializada para la investigación avanzada de impresión 3D y el diseño de impresoras modernas.

Diseño axiomático y variantes de solución aplicadas a un cabezal de impresión 3D modular basado en extrusión de material.

Resumir: Porpíglio et al. [7] diseñaron un procedimiento integrado basado en el método de variantes de solución y el método axiomático que se aplicó a un cabezal de impresión 3D modular. El método de variantes de solución se determina dedicando un número positivo entre 0 y 1 para cualquier criterio según su importancia. Al evaluar el marco de transmisión de una cabeza de doble tornillo vertical conectada a una impresora 3D de prueba, el método propuesto se probó en un entorno real. escenario del problema mundial. La impresora 3D del estudio de caso utilizó polvo como materia prima en pequeñas cantidades (alrededor de 200 g) [8] para experimentos de impresión 4D, que contenía la definición de compuestos y mezclas de polímeros, así como la generación de filamentos. Su hallazgo demostró que el par de engranajes helicoidales era la mejor opción para impulsar la estructura (se obtuvo un valor más alto de la variación de la solución de evaluación). En cuanto al instrumento de sincronización con ejes (tornillos gemelos correlacionales), se eligió mediante variación de la solución de evaluación una estructura con un engranaje de sincronización que conecta las dos extrusoras, lo que indicó que los valores ponderados totales aumentaron a 7,55. Los hallazgos se complementaron con listas de reangularidad y semangularidad, que arrojaron valores de 0,838 y 0,500, respectivamente, lo que confirma la elección del par de engranajes helicoidales combinados como marco impulsor con un alto grado de flexibilidad de diseño.

Diseño de seguridad y simulación numérica de extrusora de doble husillo para materiales energéticos

Resumir: Ji et al. [9] crearon una extrusora de doble tornillo para materiales energéticos proporcionando condiciones seguras. En este trabajo, se incluyó una simulación numérica precisa basada en el enfoque de elementos finitos para predecir el momento explosivo de materiales energéticos en barriles de doble tornillo con varias configuraciones de ventilación de presión. Las especificaciones geométricas de los elementos roscados son las siguientes: el diámetro externo del tornillo es de 50,4 mm, su distancia entre centros es de 40,8 mm, su diámetro exterior y su cilindro están separados por un espacio de 0,5 mm y sus pasos son de 50 mm y 75 mm, respectivamente. Además, se utilizó el modelo de Bird-Carreau para caracterizar las propiedades de flujo del corredor. [10] Se diseñó un cañón específico para resistir contra ondas explosivas, para lo cual se consideraron dos orificios de alivio de presión en el modelo de cañón. Sus resultados mostraron que la parte superior del tramo de tornillo y la zona de entrecruzamiento tienen la mayor presión y velocidad de corte durante la fabricación de materiales energéticos mediante extrusoras de doble tornillo. Por lo tanto, es más probable que se produzcan accidentes de explosión y detonación en estos puntos. La presión dentro del cañón dividido horizontalmente es visiblemente menor que en un diseño de cañón normal. Se muestra que la presión secundaria desaparece y la deformación del cañón se reduce considerablemente.

Análisis de estructura y diseño de optimización del tornillo extrusor de alambre FDM

Resumir: Li et al. [11] propusieron un diseño optimizado de tornillo extrusor de alambre con modelado por deposición fundida (FDM), que es una de las tecnologías de impresión 3D más utilizadas en el mundo. En esta investigación se aplicó el software de elementos finitos ANSYS para predecir los parámetros de flujo en el tornillo extrusor. El método de prueba ortogonal se utilizó para investigar los efectos del paso del tornillo, la profundidad del tornillo, el ancho de la ranura del tornillo, el ancho del borde del tornillo y la longitud de la sección de medición sobre el campo de velocidad, el campo de presión, el campo de temperatura y la velocidad de corte. Además, se utilizó el software SolidWorks para generar el modelo 3D del tornillo y durante la simulación se utilizó material ABS con propiedades específicas. Finalmente, se examinó la efectividad del modelo sugerido para cada parámetro utilizando el software Minitab versión 17. Después de determinar el ideal de los factores, se examinó y validó el tornillo optimizado. Sus resultados mostraron que la extrusora de alambre propuesta puede funcionar con eficiencia cuando el paso del tornillo, la profundidad de la ranura del tornillo, el ancho del borde del tornillo y la longitud de la sección de medición son de 15 mm, 1,3 mm, 1,5 mm y 85 mm, respectivamente. El tornillo optimizado puede mejorar la eficiencia de fusión del material ABS.

Análisis DEM de la distribución del tiempo de residencia durante la granulación de doble tornillo.

Resumir: Zheng et al. [12] estudiaron el proceso de granulación de doble tornillo (TSG) utilizando un método de elementos discretos (DEM). En este estudio, se utilizó una base de unidad de procesador de gráficos (GPU) para desarrollar el DEM para obtener información tanto macroscópica como microscópica. Los movimientos de traslación y rotación de cada partícula en DEM están determinados por la segunda ley de Newton. El radio del tornillo (R s ), la distancia de la línea central (C l ), el espacio entre dos tornillos (s), el espacio entre el cilindro interior y el tornillo (b) y el número de canales paralelos (e) son las principales características geométricas. Los dos tornillos son ortogonales. Inicialmente, las geometrías del granulador de doble tornillo se generaron utilizando un software de diseño asistido por computadora (CAD) y se guardaron como un archivo de formato de estereolitografía estándar (STL) para su posterior procesamiento. Luego, el archivo STL se cargó en BlazeDEM-GPU, donde se creó el modelo DEM para el granulador de doble tornillo. Para evaluar el rendimiento del sistema, la distribución del tiempo de residencia (RTD) se determinó mediante la velocidad del tornillo, la configuración del tornillo y los parámetros del material. La función de distribución del tiempo de residencia (curvas E) mostró una dispersión reducida para un tamaño de partícula más grande y una velocidad de tornillo más alta, lo que significa que las partículas tuvieron un tiempo de residencia considerable en el granulador de doble tornillo. Finalmente, sus hallazgos demostraron que DEM puede presentar una base confiable para modelar granulaciones de doble tornillo. Sin embargo, en trabajos futuros se deben examinar los efectos de la disposición de los tornillos y los parámetros de formulación (como la forma de las partículas y la adición de aglutinante líquido) sobre el comportamiento de granulación de los tornillos gemelos.

Optimización de perfiles de tornillos para el procesamiento de extrusión de alimentos con doble tornillo mediante algoritmos genéticos y redes neuronales

Resumir: Kowalski et al. [13] desarrollaron un método novedoso para optimizar el proceso de diseño del perfil de tornillo utilizando una combinación de un modelo de algoritmo genético y una función de aptitud de red neuronal. En las condiciones necesarias se consideraron las características específicas de los perfiles de tornillos para diversos productos objetivo. Se predijeron cantidades versátiles para un rendimiento óptimo de extrusión de alimentos de doble tornillo, incluida la presión, el par del motor, la energía mecánica específica (SME), la relación de expansión (ER), la absorción de agua (WAI) y la solubilidad en agua (WSI). En este estudio, se utilizó harina de trigo cerosa de primavera roja dura (var. Sagitario), que se obtiene del Laboratorio de Calidad de Trigo Occidental del USDA (Pullman, WA, EE. UU.). La harina contenía 14,1 por ciento de proteína (porcentaje seco), que se hidrató a 4 ℃ en una mezcladora para alcanzar el contenido de humedad especificado. Se utilizó examen colorimétrico con una solución de yodo para verificar la falta de amilosa. El proceso de extrusión se llevó a cabo con una extrusora de doble tornillo co-rotativo de 20 mm de diámetro (Modelo TSE 20/40, CW Brabender Instruments Inc., South Hackensack, Nueva Jersey, EE. UU.). La extrusora se condujo con una relación L/D de 20:1 y cuatro zonas separadas de temperatura regulada. Tanto un modelo de algoritmo genético como un modelo de red neuronal se realizaron utilizando MATLAB (R2015b, MathWorks, Inc., Natick, MA, EE. UU.). Para las respuestas de presión, par motor y procesos SME, los modelos de redes neuronales demostraron valores R 2 altos (>0,979), pero las respuestas de productos ER (0,935), WSI (0,900) y WAI (0,847) demostraron valores R 2 significativamente más bajos. Se generaron cinco productos objetivo diferentes en cinco ensayos independientes utilizando el modelo de algoritmo genético. Entre los ensayos 1, 3, 4 y 5 con dos desviaciones estándar, el ensayo dos tuvo una expansión un poco mayor de lo previsto. Para los ensayos 1, 2 y 4, el índice de absorción de agua estuvo dentro de dos desviaciones estándar. Para los ensayos 1, 3, 4 y 5, el índice de solubilidad en agua estuvo dentro de dos desviaciones estándar. La variación prevista fue especialmente significativa en WAI, que tiene un rango de variabilidad más amplio. Finalmente, sus hallazgos mostraron que el método propuesto tiene suficiente eficiencia para predecir las características óptimas del diseño del perfil del tornillo para proporcionar un mejor proceso de extrusión.

Diseño y fabricación de máquinas extrusoras para reciclaje de plásticos.

Resumir: Kumar et al. [14] construyeron un sistema de extrusión para producir filamentos a partir de plásticos reciclables, que es una parte vital del diseño de impresoras 3D. En este trabajo se construyó una máquina de expulsión para generar fibra de impresión 3D a partir de pellets de botellas de PET. El diseño final fue una máquina de bajo costo y alto rendimiento que tritura, disuelve y mezcla botellas de agua de plástico de tereftalato de polietileno después de expulsarlas como fibra homogénea. El procedimiento principal del sistema de extrusión diseñado contiene un tornillo que transfiere bolitas de plástico reciclables desde un soporte a través de un punto de calentamiento en una línea de metal donde el plástico se licua mediante una alta temperatura térmica. Luego, los gránulos de plástico licuados se mueven hacia el tornillo desde el soporte para comprimirlos a través de un pico hacia el final de la línea para enmarcar una fibra. El proceso de extrusión tiene cinco etapas individuales que incluyen la instalación de la boquilla del extrusor, la fijación de la temperatura del material, la tolva de alimentación, el filamento guía y la medición del diámetro del filamento, en las que la temperatura puede cambiar para lograr distintos tamaños de filamento. El proceso de diseño se realizó en siete fases que incluyeron barril, tolva, boquilla, varilla roscada, cuchilla trituradora, fundición de la trituradora y ensamblaje de extrusión. Sus resultados demostraron que se puede lograr un resultado óptimo fijando los rangos de temperatura entre 230 y 250 °C y que se puede lograr una tasa de alta eficiencia disminuyendo la conducción de calor. Con una mayor separación entre el contenedor y la zona cálida, se podrá incluir un mayor volumen de plásticos, permitiendo que el extrusor descargue más fibra sin riesgo de bloquear el delta de la línea de calentamiento.

Diseño de estructuras para mejorar los atributos característicos de análogos de carne vegetal extruida.

Resumir: Sun et al. [15] desarrollaron un diseño de estructura para mejorar la calidad de análogos de carne de origen vegetal similares a las carnes animales reales. En este estudio, se utilizó tecnología de extrusión de alta humedad para evaluar formulaciones y optimizar las condiciones de extrusión, y se explicó el vínculo entre estructura y formulación/procesamiento. Se investigó la importancia de importantes componentes estructurales como proteínas, polisacáridos y sus mezclas en la producción de estructuras fibrosas en análogos de la carne. Luego, se exploró la influencia de la temperatura del barril, el diseño del dado de enfriamiento y el nivel de humedad del alimento para lograr una calidad análoga a la carne. Sus hallazgos demostraron que la extrusión con alto contenido de humedad es un método de procesamiento realista y rentable para producir análogos de carne de origen vegetal. Además, las cualidades requeridas del producto final se pueden lograr regulando factores del proceso como la temperatura del barril y el contenido de humedad de la alimentación.

Monitoreo óptico en línea del rendimiento de mezcla en extrusoras de doble tornillo co-rotativas

Resumir: Bernardo et al. [16] sugirieron un método de monitoreo óptico en línea para evaluar el rendimiento de mezcla global de extrusoras de doble tornillo co-rotativo considerando varias geometrías. La tecnología propuesta se basa en la dispersión y el retardo de la luz causados por partículas de fase dispersa, que pueden usarse para obtener información sobre el número de partículas (como turbidez) y su forma (como forma de birrefringencia). Luego, en varios puntos axiales a lo largo de tres bloques de amasado separados y bajo diversas velocidades de tornillo, se formaron curvas de distribución del tiempo de residencia (RTD). Los parámetros K (una constante en la curva de pulso vinculada al área bajo una curva RTD) y la varianza de las curvas RTD se utilizaron para representar índices de mezcla dispersivos y distributivos. Está demostrado que K es un indicador preciso de la mezcla dispersiva, mientras que la varianza puede utilizarse para evaluar la mezcla distributiva. Los resultados de los experimentos indicaron que estos índices de mezcla son sensibles a cambios en las circunstancias de procesamiento y reflejan el comportamiento previsto de cada geometría de bloque de amasado.

Avances tecnológicos clave del procesamiento de extrusión

Resumir: Emin [17] estudió los últimos avances tecnológicos del procesamiento de extrusión que tienen un lugar valioso en las industrias alimentarias debido a su flexibilidad para utilizar diversas materias primas para producir productos alimenticios adaptables. Los estudios sobre este proceso se dividen principalmente en dos secciones esenciales, incluido el tornillo y la matriz, que se ocupan de la materia prima extruida y de dar la forma y textura deseada a los productos. Pasadas estas dos secciones, un producto estará listo para ser consumido por los clientes. Para garantizar la calidad de los productos diseñados, se realizaron algunos análisis que incluyen las propiedades de reacción y las propiedades reológicas. En el análisis de las propiedades de la reacción, no solo se consideran las interacciones moleculares, sino también algunos factores que incluyen la temperatura, el tiempo, el esfuerzo cortante, los componentes, la proporción de mezcla y el contenido de agua. En las propiedades reológicas, se examinan las propiedades de mezcla, el perfil de tensiones térmicas y mecánicas en la sección del tornillo, o la expansión y texturización en la sección de la matriz. El análisis de las condiciones de procesamiento es otro paso crítico que incluye el análisis del perfil de tensión térmica, el perfil de tensión termomecánico y el análisis de las características de mezcla. Para el primer análisis (perfil de estrés térmico), es muy importante recopilar cierta información sobre la temperatura del material y su tiempo de residencia. Para este último (perfil de tensiones termomecánicas y características de mezcla), se realiza un análisis numérico principalmente mediante el método de elementos finitos (FEM) utilizando el código FEM ANSYS POLFLOW para obtener información esencial sobre el perfil de tensiones termomecánicas y las características de mezcla. Luego, la información recopilada se puede utilizar para ajustar el proceso y realizarlo con precisión para obtener el producto deseado o lograr productos en diferentes escalas preferidas.

Diseño

Diseño 1

Resumir: Este procedimiento de diseño fue utilizado por Sobowale et al. [18] [19] para fabricar una extrusora de doble tornillo. La extrusora fue diseñada para resolver todos los problemas mencionados en la construcción de una extrusora de doble tornillo realizada por Senanayake y Clarke [20] y Yamsaengsung y Noomuang . [21] En este trabajo, se investigó el rendimiento de la extrusora diseñada utilizando varios instrumentos, incluida la harina de cocoyam, la variación del contenido de humedad del alimento (FMC) y la velocidad del tornillo (SS). Se analizaron varios factores, como la relación de expansión, el tiempo de residencia (RT), el rendimiento y la eficiencia funcional para garantizar que todas las piezas de la extrusora estén ensambladas adecuadamente y funcionen correctamente con alta eficiencia. La extrusora construida funcionó admirablemente y los productos se expandieron bastante bien. Excepto por la decoloración del extruido de cocoyam a temperaturas elevadas, que resultó en un producto indeseable, no hubo problemas graves durante la operación. Esto finalmente influyó en la temperatura del barril y el FMC utilizado, y se sugiere que la extrusión en frío es más apropiada para el extruido de cocoyam. Al insertar una unidad de troquel de repuesto de varias formas en la máquina, las pruebas realizadas en el equipo demostraron sus capacidades como máquina extrusora multifuncional que genera numerosos elementos expulsados de diversas formas y tamaños.

Cálculos

Los cálculos de diseño se realizaron con base en el trabajo de Senanayake y Clarke, [20] Harold et al. , [22] Khurmi y Gupta, [23] Singh y Heldman, [24] y Sobowale et al. obras. [25] [26] [19] Los diversos parámetros de una extrusora de doble tornillo diseñada se enumeran en la Tabla I. Se definieron valores esenciales y se obtuvieron otros valores con menos importancia durante los cálculos de diseño. Estos parámetros son fundamentales para satisfacer los objetivos de diseñar una extrusora de doble tornillo adecuada en términos de productos extruidos comerciales, de producción en masa y precisos. Por lo tanto, se debe considerar cuidadosamente la definición de los valores de los parámetros y la relación entre ellos durante el diseño de la extrusora de doble tornillo.

| Parámetro | Símbolo | Unidad | Suposiciones | Número de fórmula |

| Longitud del cañón | LB _ | milímetros | - | (1) |

| Longitud del tornillo | l | milímetros | 1898, la relación L/D es 25/1 | (1) |

| Diámetro del tornillo | D | milímetros | 65, la relación L/D es 25/1 | (1) |

| Altura del haz | Ymáx | milímetros | - | (2) |

| Diámetro inicial del círculo primitivo | Correos | milímetros | - | (2) |

| Espesor de la viga | b | milímetros | - | (2) |

| Longitud de la cara de la viga | I | milímetros | - | (2) |

| Consumo total de energía | punto | kilovatios | - | (3) |

| Porción del consumo de energía para disipación viscosa. | PD | kilovatios | - | (3) |

| Diámetro de velocidad | Enfermedad venérea | milímetros | - | (3) |

| Diferencia de presión | ΔP | norte-mm -2 | - | (3) |

| Poder del tornillo número | Notario público | rpm | - | (4) |

| Densidad de extruido | ρ | kg/ m3 | - | (4) |

| Velocidad del tornillo | norte | rpm | - | (4) |

| Relación de velocidad | nº | rpm | - | (5) |

| Diámetro de la polea conducida | D2 | milímetros | 73,5 | (5) |

| Diametro de la polea motriz | D1 | milímetros | - | (5) |

| Velocidad de la polea motriz | N1 | rpm | - | (6) |

| Velocidad de la polea conducida | N2 | rpm | - | (6) |

| Longitud del cañón | Bl _ | milímetros | - | (7) |

| Ancho de vuelo | ε | milímetros | 5.6 | (8) |

| Autorización de vuelo radial | δf | milímetros | 0,2 | (9) |

| Diámetro interno del cilindro extrusor | Db | milímetros | 65.2 | (15) |

| Ángulo de hélice en el raíz del tornillo | θs | grado | - | (10) |

| Ángulo de hélice en la raíz del perno. | θb | grado | - | (10) |

| Ancho del canal en el raíz del tornillo | Ws | milímetros | - | (11) |

| Ancho del canal en el raíz del perno | Wb | milímetros | - | (11) |

| Peso de la polea | wp | norte | 14.715 | (12) |

| masa de la polea | MP | kg | 1.501 | (12) |

| Volumen de la tolva | V | metros 3 | 4.125 × 10 3 | (13) |

| Cambio en el radio del eje | Δr | milímetros | - | (13) |

| Altura del eje | h | milímetros | - | (13) |

| Diámetro del eje | ds | milímetros | 24 | (14) |

| Esfuerzo cortante admisible del eje (par) | t | Nuevo Méjico | 4.95 | (14) |

| Tasa de flujo másico | metro | kg/h | 50 | (15) |

| Profundidad de medición del canal | Mmmm | milímetros | 2.72 | (15) |

| Gravedad específica | GRAMO | ninguna unidad | - | (15) |

| Capacidad de carga dinámica del cojinete de empuje | creq | kN | 15.14 | (dieciséis) |

| Factor de sentido de rotación | fd | ninguna unidad | - | (dieciséis) |

| Presión de empuje del extrusor | Fax | kN | 15.14 | (dieciséis) |

| Duración de la vida útil del rodamiento | si | hora | - | (dieciséis) |

Diseño 2

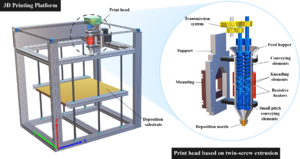

Resumir: Justino Netto y Silveira [27] diseñaron un cabezal de impresora 3D (Fig. 2) aplicando el concepto de extrusión de doble tornillo, en el que ambos enfoques de mezcla de múltiples materiales en el proceso y deposición directa del producto se organizaron simultáneamente para la correcta creación de objetos 3D. Su metodología se estableció basándose en el libro de Kohlgrüber sobre el diseño de extrusoras de doble tornillo co-rotativo . [28] Para evaluar la exactitud del procedimiento formalizado, se produjo un cabezal de impresión de ABS a escala real utilizando una impresora 3D. El experimento de creación de prototipos reveló que fabricar pequeños elementos de tornillo es un desafío, aunque es factible. Además, sus hallazgos revelaron que se deben organizar procedimientos alternativos para compactar más el sistema de transmisión. Además, el marco utilizado podría usarse en otros proyectos que se ocupen del diseño a pequeña escala y proporcionen un enfoque sistemático útil para definir claramente los factores de influencia en el diseño de cabezales de impresión 3D.

La Tabla II muestra los parámetros del diseño de un cabezal de impresión tridimensional basado en extrusión de doble tornillo propuesto por Netto y Silveira. [27] Trabajos similares en la literatura ignoran reportar esta valiosa información. En este trabajo, se informó un enfoque sistemático de aspectos del procedimiento de diseño precisamente para proporcionar una guía completa para trabajos futuros. Además, los modelos analíticos de este trabajo son de gran utilidad para adaptar el proceso de toma de decisiones en otras extrusoras de pequeña escala en trabajos similares.

| Parámetro | Símbolo | Unidad | Suposiciones | Número de fórmula |

| Diámetro externo | DE _ | milímetros | 12.0 | (1) |

| Distancia de la línea central | A | milímetros | 10.2 | (1) |

| Número de hilos | z | 2 | (1) | |

| El paso del tornillo | PAG | milímetros | 18, 12, 6 | (6) |

| Espacio entre los tornillos | s | milímetros | 0,2 | - |

| Ángulo de flanco del perfil desplazado | FW1 _ | grados | 70,44, 69,31, 66,89 | - |

| Ángulo de flanco del perfil completamente limpiado | F W0 | grados | 63,6 | - |

| Ángulo de punta del perfil desplazado | kw1 _ | grados | 12,69, 14,95, 19,78 | - |

| Ángulo de punta del perfil completamente limpiado | KW0 _ | grados | 26.4 | - |

| El exterior reducido diámetro | D A | milímetros | 11.8 | (3) |

| El interno reducido diámetro | DK _ | milímetros | 8.2 | - |

| El diámetro interno | D yo | milímetros | 8.4 | - |

| La baja velocidad de rotación prevista de los tornillos | norte | rpm | 10 | (3) |

| El diámetro mínimo de los ejes | ds | milímetros | 5.5 | (2) |

| El par motor estipulado | MD _ | Nuevo Méjico | 10 | (2) |

| El estrés permitido | adm _ | MPa | 689,6 | (2) |

| Autorización | σ | milímetros | 0,2 | (3) |

| La longitud del tornillo | l | milímetros | 120 | (5) |

| El área de la sección transversal libre entre los tornillos y el cañón. | un gratis | mm2 _ | 74,4 | (6) |

| Diámetro del orificio | re 0 | milímetros | 2.38 | (7) |

| La tasa de corte de la pared | -1 _ | 43,5 | (7) | |

| La longitud del dado | muero _ | milímetros | 12.5 | (8) |

| Parámetro adimensional para la resistencia al flujo. | kp _ | Sin unidad | 3,8 × 10 4 | (8) |

| El diámetro circunscrito de los ejes hexagonales. | d s | milímetros | 5.5 | (10) |

| La longitud efectiva de los ejes. | L eff | milímetros | 240 | (10) |

| La carga compresiva | aplicación F | milímetros | 155 | - |

| Caída de presión en la matriz | Δp | MPa | 1.37 | (8) |

Referencias

- ^ Schneider, Hans-Peter (2005). "El desarrollo histórico de la extrusora de doble tornillo contrarrotativo". Kunstoffe Plast. Eur 1 : 1–6.

- ^ Christiyan, Jaya (1 de septiembre de 2016). "Fabricación de extrusora de tornillo básica para fabricar filamentos de impresoras 3D". Revista Internacional de Investigación en Ingeniería y Tecnología 5 .

- ↑ Silveira, Zilda de Castro; Justino Netto, Joaquim Manoel (2017). "SOBRE EL DISEÑO Y TECNOLOGÍA DE EXTRUSORAS DE DOBLE TORNILLO COROTATIVO" . Anais do IX Congreso Brasileño de Ingeniería de Fabricación . Congreso Brasileiro de Ingeniería de Fabricación. ABCM. doi : 10.26678/ABCM.COBEF2017.COF2017-0017 . Consultado el 11 de enero de 2022 .

- ↑ Pahl, Gerhard; Beitz, Wolfgang; Feldhusen, Jörg; Grote, Karl-Heinrich (2007). "Proceso de desarrollo de productos" . En Gerhard Pahl, Wolfgang Beitz, Jörg Feldhusen, Karl-Heinrich Grote (eds.). Diseño de ingeniería: un enfoque sistemático . Londres: Springer. págs. 125-143. ISBN 978-1-84628-319-2 . Consultado el 11 de enero de 2022 .

- ^ Sol, Jie; Zhou, Weibiao; Yan, Liangkun; Huang, Dejian; Lin, Lien-ya (1 de marzo de 2018). "Impresión de alimentos basada en extrusión para el diseño digitalizado de alimentos y control nutricional" . Revista de Ingeniería de Alimentos . Alimentos impresos en 3D: diseño y tecnología 220 : 1–11. doi : 10.1016/j.jfoodeng.2017.02.028 . ISSN 0260-8774 . Consultado el 11 de enero de 2022 .

- ^ Guo, Chao-Fan; Zhang, Min; Bhandari, Bhesh (1 de julio de 2019). "Un estudio comparativo entre impresoras 3D de alimentos con jeringa y tornillo mediante simulación computacional" . Computadoras y electrónica en la agricultura 162 : 397–404. doi : 10.1016/j.compag.2019.04.032 . ISSN 0168-1699 . Consultado el 11 de enero de 2022 .

- ↑ Yo, Porpíglio; Rk, Scalice; Zc, Silveira (01/01/2019). "Diseño axiomático y variantes de solución aplicadas a un cabezal de impresión 3D modular basado en extrusión de material". 29a Conferencia de Diseño CIRP 2019, 08-10 de mayo de 2019, Póvoa de Varzim, Portgal 84 : 143–148. doi : 10.1016/j.procir.2019.04.319 . ISSN 2212-8271 .

- ^ Wang, Haoqi; Zhang, Xu; Tang, Chengtong; Thomson, Vicente (1 de junio de 2018). "Un modelo semántico para el diseño de sistemas axiomáticos" . Actas de la Institución de Ingenieros Mecánicos, Parte C: Revista de Ciencias de la Ingeniería Mecánica 232 (12): 2159–2184. doi : 10.1177/0954406217718858 . ISSN 0954-4062 . Consultado el 11 de julio de 2022 .

- ^ Ji, Dandan; Xiao, Yong; Huang, Qiuan; Shi, Huifang (2020-03). “Diseño de seguridad y simulación numérica de extrusora de doble husillo para materiales energéticos” . Revista de Física: Serie de conferencias 1507 (2): 022027. doi : 10.1088/1742-6596/1507/2/022027 . ISSN 1742-6596 . Consultado el 21 de julio de 2022 .

- ^ Dus, SJ; Kokini, JL (1990). "Predicción de las propiedades viscoelásticas no lineales de una masa de harina de trigo duro utilizando el modelo constitutivo de Bird-Carreau". Revista de reología 34 (7): 1069–1084. ISSN 0148-6055 .

- ↑ Li, Bin; Zhang, Peng; Gu, Hai; Jiang, Jie; Sol, Jianhua; Xu, Yuanyuan; Zhang, Jie (2021-03). "Análisis de estructura y diseño de optimización de tornillo extrusor de alambre FDM" . Revista de Física: Serie de conferencias 1802 (2): 022003. doi : 10.1088/1742-6596/1802/2/022003 . ISSN 1742-6596 . Consultado el 21 de julio de 2022 .

- ^ Zheng, Chao; Zhang, Ling; Gobernador, Nicolin; Wu, Chuan-Yu (2 de enero de 2021). "Análisis DEM de la distribución del tiempo de residencia durante la granulación de doble tornillo" . Tecnología de polvos 377 : 924–938. doi : 10.1016/j.powtec.2020.09.049 . ISSN 0032-5910 . Consultado el 21 de julio de 2022 .

- ^ Kowalski, Ryan J.; Pietrysiak, Ewa; Ganjyal, Girish M. (1 de agosto de 2021). "Optimización de perfiles de tornillos para el procesamiento de extrusión de alimentos de doble tornillo mediante algoritmos genéticos y redes neuronales" . Revista de Ingeniería de Alimentos 303 : 110589. doi : 10.1016/j.jfoodeng.2021.110589 . ISSN 0260-8774 . Consultado el 21 de julio de 2022 .

- ^ Kumar, Sagar; Sooraj, R.; Kumar, MV Vinod (2021-02). "Diseño y fabricación de máquina extrusora para reciclaje de plásticos" . Serie de conferencias IOP: Ciencia e ingeniería de materiales 1065 (1): 012014. doi : 10.1088/1757-899X/1065/1/012014 . ISSN 1757-899X . Consultado el 11 de enero de 2022 .

- ^ Sol, Cuixia; Fu, Jialing; Chang, Yuyang; Li, Saiya; Colmillo, Yapeng (1 de junio de 2022). "Diseño de estructura para mejorar los atributos característicos de análogos de carne extruida de origen vegetal" . Biofísica de los alimentos 17 (2): 137–149. doi : 10.1007/s11483-021-09692-w . ISSN 1557-1866 . Consultado el 29 de julio de 2022 .

- ↑ Bernardo, Felipe; Covas, José A.; Canevarolo, Sebastião V. (2022-01). "Monitoreo óptico en línea del rendimiento de la mezcla en extrusoras corotativas de doble tornillo" . Polímeros 14 (6): 1152. doi : 10.3390/polym14061152 . ISSN 2073-4360 . Consultado el 29 de julio de 2022 .

- ^ Emin, M. Azad (1 de enero de 2022). «7 - Avances tecnológicos clave del procesamiento de extrusión» . En Pablo Juliano, Roman Buckow, Minh H. Nguyen, Kai Knoerzer, Jay Sellahewa (eds.). Innovaciones en ingeniería alimentaria a lo largo de la cadena de suministro de alimentos . Prensa académica. págs. 131-148. ISBN 978-0-12-821292-9 . Consultado el 11 de enero de 2022 .

- ↑Saltar a:18,0 18,1 Sobowale, SS; Adebo, O.; Adebiyi, JA (2018). «Desarrollo de una extrusora de doble husillo» . Consultado el 9 de enero de 2022 .

- ↑Saltar a:19,0 19,1 19,2 Sobowale, Domingo Samuel (2017). "Diseño, construcción y evaluación del desempeño de una extrusora de doble husillo". Ingeniería Agrícola Internacional: CIGR Journal 19 (4): 181–186. ISSN 1682-1130 .

- ↑Saltar a:20,0 20,1 Senanayake, SAMAN S; Clarke, B (1 de mayo de 1999). "Una extrusora de alimentos co-rotativa de doble tornillo simplificada: diseño, fabricación y pruebas" . Revista de Ingeniería de Alimentos 40 (1): 129–137. doi : 10.1016/S0260-8774(99)00049-7 . ISSN 0260-8774 . Consultado el 9 de enero de 2022 .

- ^ Yamsaengsung, Ram; Noomuang, Chumporn (2010). Modelado de elementos finitos para el diseño de una extrusora de un solo tornillo para snacks a base de almidón . págs.5.

- ^ Jr, Harold F. Giles; III, Eldridge M. Monte; Jr., John R. Wagner (31 de diciembre de 2004). Extrusión: manual y guía de procesamiento definitivo . Guillermo Andrés. ISBN 978-0-8155-1711-5 .

- ^ Gupta, RS Khurmi (2005). Un libro de texto sobre diseño de máquinas . Publicación S. Chand. ISBN 978-81-219-2537-2 .

- ^ Singh, R. Paul; Heldman, Dennis R. (29 de junio de 2001). Introducción a la Ingeniería de Alimentos . Publicaciones profesionales del Golfo. ISBN 978-0-08-057449-3 .

- ^ "Evaluación del diseño y rendimiento de una desgranadora de melones - Sobowale - 2016 - Journal of Food Process Engineering - Wiley Online Library" . Consultado el 9 de enero de 2022 .

- ^ Sobowale, domingo Samuel; Adebiyi, Janet Adeyinka; Adebo, Oluwafemi Ayodeji (2017). "Diseño, construcción y evaluación de desempeño de un tostador de gari" . Revista de Ingeniería de Procesos de Alimentos 40 (3): –12493. doi : 10.1111/jfpe.12493 . ISSN 1745-4530 . Consultado el 9 de enero de 2022 .

- ↑Saltar a:27,0 27,1 27,2 Justino Netto, Joaquim M; Silveira, Zilda de C (2018). "Diseño de un innovador cabezal de impresión tridimensional basado en extrusión de doble tornillo". Revista de Diseño Mecánico 140 (12): 125002. ISSN 1050-0472 .

- ↑ Kohlgrüber, Klemens (2012). Extrusora co-rotativa de doble tornillo . Carl Hanser Verlag GmbH Co KG. ISBN 3-446-43341-4 .