Завершенный экструдер для переработки пластиковых отходов для нити RepRap. Не включает намоточное устройство

Завершенный экструдер для переработки пластиковых отходов для нити RepRap. Не включает намоточное устройствоПримечание. Технология на этой странице устарела. Актуальную информацию см. в Recyclebot версии 2.3 .

Ниже приведен модифицированный тезис, представленный для презентации Mech 461. Этот проект представляет собой Recyclebot v2.

Быстрые прототипы позволяют быстро и точно изготавливать изделия или масштабные модели и являются полезным инструментом производства и проектирования. Недавно была разработана модель с открытым исходным кодом RepRap, которую можно построить менее чем за 1000 долларов, что значительно расширяет потенциальную базу пользователей быстрых прототипов. Его вполне можно использовать в качестве инструмента мелкомасштабного производства или устойчивого развития. Пластиковое сырье для RepRap — это одна из областей, где затраты еще можно снизить. Компания Web4Deb создала устройство, которое превращает пластиковые отходы в питательную среду для растений. Его устройство было модифицировано для создания сырья для принтера RepRap. Представлено описание и анализ конструкции, включая свойства компонентов, процедуры испытаний и результаты экструзии. Успех этого устройства еще больше повысит доступность RepRap за счет снижения эксплуатационных расходов. Производство нитей также может стать альтернативным источником дохода. Кроме того, это позволяет перерабатывать пластик в домашних условиях с полезным побочным продуктом. Это имеет последствия в области управления отходами, поскольку переработка отходов в домашних условиях может избежать выбросов парниковых газов и экономических затрат, связанных с муниципальными программами переработки, минуя сбор и транспортировку отходов.

Содержание

Резюме проекта

В рамках курса «Механическая инженерия 461» Королевского университета я буду работать над устройством для преобразования бытовых пластиковых отходов в пригодный к использованию материал для подачи в небольшие машины для быстрого прототипирования, такие как машины RepRap , RapMan и Fab@home . Ниже приводится официальное описание этого проекта, рекламируемое на веб-сайте Mech 461.<ref>Пирс, Дж. Описание проекта: Проектирование и тестирование экструдера для отходов пластика для быстрого прототипа с открытым исходным кодом . Мех 461. [1] <ref>=== Введение ===

Traditionally, 3-D printing has been used for rapid prototyping, where good tolerances, durability and fast print times dominate the user requirements. For this reason, commercial rapid prototyping machines are used in many industries to make custom parts for design-stage products and are able to perform operations such as printing a working ball bearing using overhangs and two material deposition methods. Recently, the development of open-source rapid prototypers, such as the RepRap, have made rapid prototyping inexpensive enough to be accessible to home users and potentially useful for open source appropriate technology (OSAT). Commercial printers excel at rapidly producing high-tolerance representations of complex parts; however, they are far more expensive ($5000-$200,000) than the ~$1,000 RepRap. Also as proprietary rapid prototypers generally have proprietary feedstocks, they are also extremely expensive ($1/in3 to $4/in3), while ABS plastic, often used for the RepRap (www.reprap.org), is strikingly less expensive at $0.032/in3. The goal of this project is to push open source rapid prototypers even further – to use waste plastic as a feedstock rather than preformed ABS filament.

Scientific and Engineering Background

It is has been recently proposed that open source 3D printers could be used to drive sustainable development<ref>J. M Pearce, C. Morris Blair, K. J. Laciak, R. Andrews, A. Nosrat and I. Zelenika-Zovko, "3-D Printing of Open Source Appropriate Technologies for Self-Directed Sustainable Development", Journal of Sustainable Development 3(4), pp. 17-29 (2010). | http://www.ccsenet.org/journal/index.php/jsd/article/view/6984<ref>. For this to become realistic it is critical that feed stocks be developed from locally-available materials in order to prevent the erosion of cost advantages for local production. Using locally-available materials for fabricating OSAT not only ensures the community in question will be less dependent on foreign assistance if there are problems with the technology, but it also creates a sense of empowerment as technology is not handed out as a form of charity furthering dependence on foreign aid. This can be accomplished through the use of feedstocks created from waste products (e.g. plastic bags or bottles) or through the use of available local materials such as bio-polymers. The sheer abundance of plastics in household waste (including bags, bottles, food and entertainment packaging) is a reality in most non-rural communities, but this waste can be reused. A process could be used to create a waste-plastic filament for use in the RepRap. Thus a plastic extruder, which could heat the plastics and extrude them as a filament that can be used by the 3-D printer, is necessary. It should be noted that producing filament feedstock is a challenge as the diameter has to be precise and the filament must be very round (not oval) or the extruder will produce poor quality parts or jam as has been often encountered when RapMan owners buy replacement filament locally. A hopper-designed extruder may not be as dependent on the size properties of the material and also reliable advances in using pellet feed stock combined with a pelletizer is another option that can be explored.

Research Objective

The objective of this research project is to design, build and test an extruder for the RepRap that can take polymer waste as a feedstock.

Literature Review

Please follow this link to access the full Waste Plastic Extruder: Literature Review. The review explores a range of literature on the subjects of open source rapid prototyping technology, waste plastic handling and recycling, material properties and extrusion technology, among others.

Design

A description of the design, including detailed assembly instructions can be found below.

Extruder

The design for the waste plastic extruder is heavily influenced by an extruder developed by "Web4Deb" (online username) which extrudes HDPE for use as a growth medium in aquaponics. Details of this design can be found at the Web4Deb's blog and on the device's RepRap wiki page. It was decided this design would be used as a base and modified to produce 3mm filament for use with the RepRap or RapMan 3D printer.

The design has the following features. For more information refer to the Assembly Instructions section.

- 3/4" (inner diameter) pipe for extruder barrel.

- divided into 3 individual sections to be assemble together (gearing, hopper and heating).

- 3/4"-17" ship bore auger - inserted in barrel.

- hopper welded to hopper section. Shredded plastic inserted here.

- auger turned using windshield wiper motor (used model from 1994 Dodge Neon)

- chain and sprocket drive train, 2:1 ratio (reduces speed, increases torque).

- thrust bearing/washer assembly to constrain movement in the axial direction and counter force applied to the auger when transporting the plastic.

- heating section (described below) and die with 3mm opening.

Heating Section

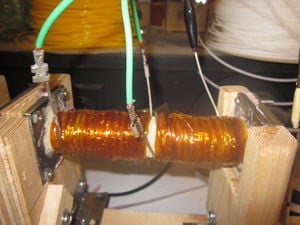

- 14 gauge nichrome wire, coiled around barrel. Secured with heat resistant Kapton tape.

- furnace cement applied to heating section barrel to prevent short circuit. (avoided by using insulated Nichrome).

- reached temperatures of 225oC using 15V, 5A laptop power supply.

- Kapton tape could prevent short circuiting through the barrel, but limited to applications below 250oC. This high temperature is needed if ABS or PET are being extruded.

- Temperature inside the heating barrel tended to lag by about 30oC.

Fourteen gauge wire was chosen in an effort to create the heating zone with minimal power requirements. At present writing, Nichrome wire temperatures of 225oC have been achieved with 75W of power (15V, 5A). Temperature can be adjusted by changing the current passing through the Nichrome wire. Increasing the current increases the wire temperature. Currently the section has only one uniform heating zone, however, provisions were made for two heating zones should more gradual heating of the plastic be found to be beneficial. Many commercial processes use gradual heating to ensure material is evenly heated.<ref>Rosato, Dominick (1997). Plastics Processing Data Handbook (2nd Edition).. Springer - Verlag. (Online)<ref>This website has specifications on the resistance of each gauge of wire and the current required to heat each gauge to various temperature thresholds.<ref>http://www.wiretron.com/design.html<ref>Data from this site was used to make initial design calculations.

В настоящее время секция нагрева не изолирована, однако добавление изоляции, вероятно, улучшит производительность. Время нагрева при первом запуске машины можно сократить, а в цилиндре экструдера можно достичь более высоких температур. В качестве изоляции можно использовать обертки из стекловолокна/кевлара, а также бытовой ватин из стекловолокна.

Списки запчастей

В конструкцию включены еще несколько модификаций и нестандартных деталей. К двигателю стеклоочистителя был добавлен удлинитель вала, чтобы увеличить диаметр вала и обеспечить достаточно места для установки звездочки. Был создан воротник, который устанавливается между валом и секцией зубчатой передачи, удерживает шнек на месте и позволяет установить упорный подшипник. Каждая из этих нестандартных деталей представлена на рисунках ниже.

Экструдер был изготовлен из специально разработанных и стандартных материалов. Стандартные материалы приведены в списке ниже вместе со ссылками на их поставщиков.

Материалы запаса:

| Часть | Количество | Пример поставщика |

|---|---|---|

| Корабельный шнек 3/4 x 17 дюймов | 1 | Ирвин |

| Нихромовая проволока, 14 калибра. | рулон 1-1/4 фунта | Макмастер-Карр |

| Звездочки — номер детали: H40B12x1/2 и H40B24. | 2 | Рингбол Корпорейшн |

| Цепь — деталь №: 40-1R | 2 фута | Рингбол Корпорейшн |

| Игольчатый упорный подшипник и шайбы — номер детали: NTA815 и TRA815. | 1 подшипник, 2 шайбы | Койо |

| Трубопровод 3/4 дюйма | мин. 16 дюймов | Заказать онлайн |

| листовой металл 1/2 дюйма | 1 лист, 1 фут x 1 фут | Склад металлов |

| Печной цемент | 100 мл | Бомикс Пиромикс от BMR |

| Зажимы типа «крокодил» | 10 | Источник |

| Угловые кронштейны | 10 | Локальное оборудование |

| Каптоновая лента | Рулон 1–3/8 дюйма x 36 ярдов | Улине |

| Резьбовые стержни | 2 | Заказать онлайн |

| Электродвигатель стеклоочистителя | 1 | Можно купить подержанный, проверить eBay или другие. |

| Офисный измельчитель | 1 | Скобы |

| Ардуино Уно | 1 | Ардуино из RobotShop |

| USB-кабель, совместимый с Arduino. | 1 | Фиджетс, RobotShop |

| Фанера | переменная | Локальное оборудование |

| Древесина | переменная | Локальное оборудование |

| Крепежи | переменная | Локальное оборудование |

| Медная проволока | 2 фута | Макмастер-Карр |

Все указанные номера деталей использовались в прототипах экструдеров. Возможна замена на другие марки и детали. Многие из этих деталей могут быть использованы или стать металлоломом. Многие детали я нашел бесплатно, например, фанеру и деревянные доски, крепеж и несколько зажимов типа «крокодил». Детали, выделенные курсивом, представляют собой материалы, которые потребуются для изготовления корпуса экструдера. В моем случае эти материалы были включены в стоимость обработки в машиностроительном цехе машиностроения и материаловедения Королевского университета. Дальнейшее изготовление необходимо для подготовки деталей к сборке в экструдере. Необходимые инструменты должны уметь резать металл (например, шлифовальный станок, пилы, кислородно-ацетиленовая горелка и т. д.) и выполнять простую сварку. В моем случае эти детали были изготовлены на заказ, как описано ниже.

Пользовательские детали

Детали по индивидуальному заказу были изготовлены в механическом цехе факультета механики и материалов Королевского университета. Особая благодарность г-ну Энди Брайсону и его команде за помощь в изготовлении. Большая часть деталей изготовлена с использованием сварочного, режущего и сверлильного оборудования. В некоторых случаях для изготовления также требовался токарный станок. Файлы STL для каждой из нестандартных деталей можно найти ниже, а также производственные чертежи отдельных компонентов. В файлах показаны размеры, используемые для этого конкретного экструдера, и они были выбраны на основе предыдущего экструдера Web4Deb и для соответствия другим компонентам (например, шнеку). Оптимизация размеров экструдера не исследовалась.

Файлы изображений деталей

Экструдер для отходов пластика: файлы

Руководство по сборке

Ниже представлена инструкция по полной сборке конструкции экструдера, прототипированной для курса Mech 461:

Основной корпус в сборе

Основной корпус состоит из:

- нагрев, бункер и секция редуктора

- 6 фланцев

- умереть

- опорная пластина подшипника

- воротник

- упорный подшипник и шайбы

- шнек

- большая звездочка

Детали, выделенные курсивом, являются пользовательскими деталями. Строительные чертежи можно найти в разделе файлов деталей . Большинство этих деталей можно изготовить с помощью инструментов для резки и сверления металла. Их размеры аналогичны размерам прототипа экструдера Mech 461, но могут быть изменены в соответствии с индивидуальным дизайном.

После того, как каждая часть построена. Была соблюдена следующая процедура:

- К каждому концу нагревательной, бункерной и зубчатой секций был приварен фланец. Это позволяет соединить отдельные секции вместе. Размещение их в отдельных секциях позволяет работать над каждой секцией отдельно от остальной части тела. В частности, полезно иметь отдельную зону нагрева, с которой можно работать отдельно и которая будет изолирована от остальной части экструдера. Примечание. Возможно изготовление экструдера с одним корпусом.

- Из части 1: У вас должен быть узел шестерни, бункера и секции нагрева, состоящий из соответствующих труб и двух фланцев каждый.

- Бункер был приварен к открытому участку трубы в зоне бункера.

- Вырезали квадрат из фанеры, размером примерно с полку. Его поместили между бункером и секциями нагрева, чтобы уменьшить теплообмен между зоной нагрева и зоной бункера. Секция бункера, секция нагрева и фанера соединялись крепежными элементами через фланцевые отверстия.

- Матрицу можно прикрепить к другому концу секции нагрева тем же методом.

- Шнек вставлен в цилиндр экструдера.

- На хвостовик шнека надевался нестандартный воротник сверху. Воротник ограничен увеличивающимся диаметром шнека от хвостовика к лопасти. Меньший внешний диаметр воротника расположен ближе всего к лопасти шнека. Он помещается внутри цилиндра экструдера. Больший внешний диаметр ограничивает перемещение шнека в осевом направлении к зоне нагрева, поскольку он слишком велик, чтобы поместиться в цилиндре экструдера.

- Далее на шнек установили игольчатый упорный подшипник и шайбы (шайба, шайба подшипника).

- Подшипниковый узел был закреплен «опорной пластиной подшипника». Он был соединен с помощью крепежа к фланцу на секции зубчатой передачи. Упорный подшипник компенсирует осевую силу, действующую на шнек, когда он толкает пластик.

- На шнеке была обработана плоская поверхность, обеспечивающая лучшее соединение с установочным винтом звездочки. Во время испытаний выяснилось, что это необходимо, поскольку звездочка будет скользить по хвостовику до того, как будет создана лыска.

- Большую звездочку поместили на хвостовик, а установочный винт затянули на участке с лыской.

На этом сборка основного корпуса экструдера завершена.

Секция отопления

Зона нагрева - показана нихромовая проволока, закрепленная каптоновой лентой.

Зона нагрева - показана нихромовая проволока, закрепленная каптоновой лентой.В состав нагревательной секции входят следующие компоненты:

- узел секции нагрева (см. узел основного корпуса )

- нихромовая проволока (изолированная или неизолированная)

- Каптоновая лента

- медный провод

- адаптеры для зажимов типа «крокодил»

При использовании неизолированного нихрома :

- печной цемент

Конструкция зоны нагрева представляет собой довольно простой, но важный узел экструдера для переработки пластиковых отходов. Процедура немного отличается при использовании изолированной или неизолированной нихромовой проволоки. Если вы используете изолированный провод , пропустите шаг 1 ниже.

- Покройте корпус нагревательной секции (трубопроводы) тонким слоем термостойкого цемента. Я использовал Бомикс Пиромикс. Проверьте список компонентов на наличие ссылки на продукт. Сделайте слой как можно тоньше, но следите за тем, чтобы не было голого металла.

- Оберните нихромовую проволоку вокруг ствола от одного конца до другого. Одной секции, охватывающей весь ствол, должно быть достаточно, но две отдельные зоны нагрева могут иметь преимущества (более постепенный и равномерный нагрев; меньшее напряжение на любом проводе). Я эффективно использовал одну зону. Если вы используете неизолированный провод, убедитесь, что катушки не соприкасаются, иначе произойдет короткое замыкание.

- Закрепите провод каптоновой лентой. Каптоновая лента рассчитана на температуру 250 o C. Если температура будет выше этой (требуется для экструзии АБС-пластика и ПЭТ), возможно, вы захотите загерметизировать устройство еще одним слоем печного цемента.

- Прикрепите медный провод к зажимам типа «крокодил» и используйте их в качестве проводов для подключения к источнику питания.

- Тестируйте и модифицируйте по мере необходимости.

Я использовал старый адаптер питания от ноутбука (15В 5А) и добился температуры 225оС. Максимальную температуру можно регулировать изменением тока по проводу. Это можно сделать, добавив сопротивление или изменив источник питания. Будущая работа ведется над разработкой системы микроконтроллера для мониторинга и контроля температуры. Ранее это делалось на экструдере Web4Deb и на экструзионных соплах 3D-принтера RepRap.

Структура поддержки

Опорная конструкция состоит из деревянного основания с 8 опорами, которые удерживают корпус экструдера от осевого, вертикального и крутильного перемещения. Инструкции ниже описывают процесс создания экструдера Mech 461. Большая часть этой конструкции может быть изменена для удовлетворения различных потребностей. Эта конструкция претерпела несколько изменений. Увеличенная поддержка была добавлена после того, как одна из деревянных опор сломалась во время использования. Изменился также тип и расположение опор. Строительная документация на различные опоры будет добавлена в ближайшее время.

в ходе выполнения

Система трансмиссии

Двигатель стеклоочистителя, используемый для привода шнека экструдера. Крепится к подвижной платформе, что позволяет легко натягивать цепь.

Двигатель стеклоочистителя, используемый для привода шнека экструдера. Крепится к подвижной платформе, что позволяет легко натягивать цепь.Система привода состоит из следующих компонентов:

- большая и маленькая звездочка

- моторчик стеклоочистителя

- удлинение вала (файл детали доступен здесь )

- цепь

- устройство натяжения

- 2 стержня с резьбой 1/4–16 дюймов

- 8 гаек 1/4 дюйма

- деревянная опора

- металлическая обвязка

Система привода цепной звездочки.

Система привода цепной звездочки.Каждый из этих компонентов является стандартным, за исключением удлинителя вала, который был изготовлен на заказ. Большая звездочка также была модифицирована для уменьшения внутреннего и внешнего диаметров отверстий.

Сборка системы трансмиссии выполнялась с использованием следующей процедуры. Схемы строительства будут добавлены в ближайшее время.

в ходе выполнения

Пластиковое шлифование

Чтобы с помощью этого метода превратить пластиковые бутылки в жизнеспособное сырье, их сначала пришлось измельчить на мелкие кусочки. С этой целью был исследован ряд методов.

По результатам работы студентов Делфтского университета ряд обычных кухонных приборов был протестирован на способность к измельчению.<ref>. Браанкер, ГБ, Дювель, Дж.Э.П., Флохил, Дж.Дж., и Токая, GE (2010 г.), «Разработка надстройки по переработке пластмасс для 3D-принтера RepRap». (Интернет) Доступно: http://web.archive.org/web/20200211171744/https://reprapdelft.files.wordpress.com/2010/04/reprap-granule-extrumer-tudelft1.pdf (30 июня 2010 г.) .<ref>Были протестированы кухонный комбайн, кофемолка и блендер, причем блендер оказался наиболее эффективным. В соответствии с работой группы DelftU было обнаружено, что блендер работал лучше всего, когда в него добавляли воду, чтобы машина оставалась прохладной и удерживала измельчаемый пластик.

Однако это решение было недостаточно эффективным для измельчения в больших количествах, поскольку требовало слишком много времени. Кроме того, измельченный пластик необходимо было высушить, прежде чем его можно было использовать в экструдере. Более эффективный метод был найден при использовании офисного измельчителя марки Staples®, который был разработан для уничтожения кредитных карт и компакт-дисков. Это оказалось гораздо более эффективным по времени и энергии, а также позволило избежать использования воды. Использованный измельчитель был найден в местной деревне Валью за 24,99 доллара.

Тестирование показало, что этого метода достаточно. Некоторые проблемы возникли с более толстыми пластиковыми бутылками, поскольку измельчитель не мог полностью разрезать их на мелкие кусочки. Режущая кромка шнека все еще могла справиться с большинством этих образцов после того, как они были пропущены через измельчитель. Чтобы обеспечить бесперебойную работу машины и постоянную скорость экструзии, самые большие куски разрезали ножницами на более мелкие перед тем, как их поместили в бункер.

Полный метод подготовки пластика заключался в следующем:

- мытье пластиковых бутылок

- снятие этикеток и крышек

- нарезка на удобные кусочки для измельчителя

- измельчение

Ручку и крышки не использовали, так как их нельзя было пропустить через измельчитель. Этапы резки и измельчения чередовались, чтобы гарантировать, что измельчительная машина не перегревается, как это происходит при непрерывном измельчении в течение 15-минутного периода. Прерывистое измельчение в течение часа не вызвало никаких проблем с измельчительной машиной.

Будущая работа должна быть сосредоточена на устройстве для измельчения, которое не потребует разрезания бутылок и которое сможет производить более мелкую пластиковую стружку для подачи в бункер.

Возможно, подойдетверсия для настольного компьютера: https://www.youtube.com/watch?v=Aja7gcgRMJU .

Тестирование

Тестирование экструзии и разработка рабочего сырья из нити диаметром 3 мм продолжаются. Будут обновления.

Будущая работа

Шлифовальное устройство

- создание недорогого шлифовального устройства в отечественном масштабе.

- следует измельчить бутылки на мелкие кусочки (площадь < 1 см 2 )

- не требуется предварительная резка

- можно принять ручки, крышки и т. д.

Смотрите также

- Recyclebot

- Категория:Руководство по восстановлению пластика

- Контроллер с открытым исходным кодом для экструдера полимера

- РепРэп

- Механические испытания полимерных компонентов, выполненные на 3D-принтере RepRap

- Разработка и реализация приложений для 3-D принтера RepRap

- Анализ жизненного цикла распределенной переработки полимеров

- Распределенное индивидуальное производство на солнечной энергии

Внешние ссылки

- RepRap wiki-робот-рециркулятор

- Адриан Бойер: Экструдер для нитей , эксперименты с экструдером для гранул

- Блог Capolight — Еще больше экспериментов с экструдером для гранулированного ПЭВП

- Резьба CNCZone

- Делфт – успешные эксперименты по экструзии HDPE

- Делфт - Итоговый исследовательский документ

- Fab@Home: Экструдер на основе пеллет , Исследовательская работа

- Пост Форреста Хиггса # 1

- Пост Форреста Хиггса # 2

- Gingery Books: машина для литья пластмасс своими руками от Gingery , полный список книг о пряниках

- Экструдер с гравитационной подачей

- Список операторов MakerBot [2] , [3] , [4] , [5] , [6]

- Операторы MakerBot — все темы по переработке

- Информация о производстве полимеров/пластиков

- RecycleBot (экструзия HDPE)

- Народные изделия и дизайн Private Limited