ปฏิทินคืออุปกรณ์ที่ใช้ในการแปรรูปโพลีเมอร์ที่หลอมละลายเป็นแผ่นหรือฟิล์ม มีการใช้งานมานานกว่าร้อยปี และเมื่อพัฒนาขึ้นครั้งแรกส่วนใหญ่จะใช้เพื่อแปรรูปยาง แต่ปัจจุบันนิยมใช้ในการผลิต แผ่น เทอร์โมพลาสติกWสารเคลือบ และฟิล์ม [1]ปฏิทินไม่เคยได้รับความนิยมมากนักเมื่อถูกประดิษฐ์ขึ้นครั้งแรก เนื่องจากเป็นการยากที่จะปรับช่องว่างที่ต้องการระหว่างลูกกลิ้ง ดังนั้นจึงเป็นเรื่องยากที่จะได้ความหนาของแผ่นที่แม่นยำ กระบวนการนี้ไม่เริ่มได้รับความนิยมจนกระทั่งช่วงปี 1930 เมื่อเครื่องจักรปรับเปลี่ยนได้ง่ายขึ้น [2]ปัจจุบันเครื่องปฏิทินสามารถรับค่าความคลาดเคลื่อนได้±{\displaystyle \pm }

สารบัญ

มันทำงานอย่างไร

แนวคิดเกี่ยวกับปฏิทินค่อนข้างเข้าใจง่าย แนวคิดพื้นฐานของเครื่องคือการบีบโพลีเมอร์ที่ทำให้ความร้อนอ่อนลงระหว่างลูกกลิ้งตั้งแต่สองตัวขึ้นไป (บริเวณนี้เรียกว่าแหนบ) เพื่อสร้างแผ่นต่อเนื่อง ในการเริ่มต้นกระบวนการ โพลีเมอร์จะต้องผ่านการผสมและการฟลักซ์ก่อนที่จะผ่านปฏิทิน การผสมเป็นกระบวนการที่สร้างโพลีเมอร์ที่ต้องการและความร้อนฟลักซ์ และใช้งานโพลีเมอร์ผสมนี้เพื่อทำให้เครื่องปฏิทินจัดการความสม่ำเสมอได้ง่ายขึ้น.. [3]จากนั้นโพลีเมอร์ก็พร้อมที่จะผ่านเครื่องปฏิทินและจะปล่อยให้มีความหนา ขึ้นอยู่กับช่องว่างระหว่างลูกกลิ้งสองตัวสุดท้ายเป็นหลัก ลูกกลิ้งชุดสุดท้ายยังกำหนดผิวสำเร็จด้วย ตัวอย่างเช่น สิ่งเหล่านี้สามารถส่งผลต่อความมันเงาและพื้นผิวของพื้นผิวได้ [1] สิ่งหนึ่งที่เกี่ยวกับโพลีเมอร์ที่ถูกรีดคือแผ่นที่ผ่านลูกกลิ้งมีแนวโน้มที่จะติดตามลูกกลิ้งที่เคลื่อนที่เร็วกว่าของทั้งสองที่สัมผัสกัน และยังเกาะติดกับม้วนที่ร้อนกว่าด้วย นั่นคือสาเหตุที่เครื่องรีดมักจะลงท้ายด้วยลูกกลิ้งขนาดเล็กที่ความเร็วสูงกว่าเพื่อลอกแผ่นออก นี่เป็นสาเหตุที่โดยปกติลูกกลิ้งตรงกลางจะถูกเก็บความเย็นไว้ เพื่อที่แผ่นกระดาษจะไม่ติดกับลูกกลิ้งอื่นๆ และจะไม่แยกออกจากกันโดยการเกาะติดกับลูกกลิ้งทั้งสองอันซึ่งอาจเกิดขึ้นได้ [4]ปรากฏการณ์การแยกนี้บังคับให้ผู้ปฏิบัติงานปฏิทินต้องการอัตราส่วนแรงเสียดทานสูงระหว่างลูกกลิ้งสองตัว ซึ่งอยู่ในช่วงตั้งแต่ 5/1 ถึง 20/1 [4]

การใช้งาน

- กระเบื้องปูพื้น

- พื้นต่อเนื่อง

- ชุดกันฝน

- ม่านอาบน้ำ

- ผ้าคลุมโต๊ะ

- เทปไวต่อแรงกด

- เบาะรถยนต์และเฟอร์นิเจอร์

- ปูผนัง

- เพดานส่องสว่าง

- ป้ายและจอแสดงผล

- ฯลฯ[3]

ข้อมูลจำเพาะของวัสดุ

โพลีเมอร์ที่ดีที่สุดสำหรับการรีดคือเทอร์โมพลาสติก เหตุผลประการหนึ่งก็คือเนื่องจากพวกมันจะอ่อนตัวลงที่อุณหภูมิที่ต่ำกว่าอุณหภูมิหลอมเหลวมาก ทำให้มีอุณหภูมิในการทำงานที่หลากหลาย พวกเขายังยึดติดกับลูกกลิ้งได้ดีทำให้สามารถต่อผ่านโซ่ได้ดี แต่ติดได้ไม่ดีนักและติดอยู่บนลูกกลิ้ง เหตุผลสุดท้ายคือเทอร์โมพลาสติกหลอมเหลวมีความหนืดค่อนข้างต่ำ แต่ก็ยังแข็งแรงพอที่จะยึดติดกันและไม่ไหลไปทั่ว วัสดุที่ไวต่อความร้อนยังเหมาะสำหรับเครื่องอัดรีด เนื่องจากเครื่องอัดรีดสร้างแรงกดดันมหาศาลให้กับวัสดุในการทำงาน ดังนั้นจึงไม่จำเป็นต้องใช้อุณหภูมิสูงในการแปรรูป เพื่อจำกัดโอกาสที่จะสลายตัวจากความร้อน ด้วยเหตุนี้การรีดจึงมักเป็นทางเลือกหนึ่งในการแปรรูป PVC [2]เนื่องจากธรรมชาติของกระบวนการ โพลีเมอร์จะต้องมีประวัติแรงเฉือนและความร้อนที่สอดคล้องกันตลอดความกว้างของแผ่น [5]

ข้อดี

แผ่นพลาสติกคุณภาพดีที่สุดในปัจจุบันผลิตโดยเครื่องรีด ในความเป็นจริง กระบวนการเดียวที่แข่งขันกับเครื่องรีดในการขึ้นรูปแผ่นคือการอัดขึ้นรูปW เครื่องคาเลนเดอร์ยังจัดการโพลีเมอร์ที่ไวต่อความร้อนได้ดีมาก เนื่องจากทำให้เกิดการย่อยสลายเนื่องจากความร้อนW น้อยมาก ข้อดีอีกประการหนึ่งของการรีดคือการผสมโพลีเมอร์ที่มีสารเติมแต่งที่เป็นของแข็งในปริมาณสูงซึ่งไม่สามารถผสมหรือฟลักซ์ได้ดีนัก นี่เป็นเรื่องจริงเพราะเมื่อเปรียบเทียบกับการอัดขึ้นรูป เครื่องรีดจะผลิตอัตราการหลอมเหลวที่มากตามปริมาณพลังงานกลที่ใส่เข้าไป[6]เนื่องจากบริษัทเหล่านี้สามารถเพิ่มผลิตภัณฑ์ตัวเติมลงในพลาสติกได้มากขึ้น และประหยัดเงินในวัตถุดิบ เครื่องคาเลนเดอร์เป็นเครื่องจักรอเนกประสงค์ หมายความว่าสามารถเปลี่ยนการตั้งค่าต่างๆ เช่น ขนาดของช่องว่างลูกกลิ้งได้ง่ายมาก

ข้อเสีย

แม้ว่ากระบวนการรีดจะได้ผลิตภัณฑ์ที่ดีกว่ากระบวนการอัดรีด แต่ก็มีข้อเสียอยู่สองสามประการ ข้อเสียประการหนึ่งคือ กระบวนการนี้มีราคาแพงกว่าในการดำเนินการ ซึ่งเป็นอุปสรรคสำคัญสำหรับหลายบริษัท กระบวนการรีดยังไม่ดีเท่ากับเกจที่สูงเกินไปหรือเกจต่ำเกินไป หากความหนาต่ำกว่า 0.006 นิ้ว มีแนวโน้มที่รูเข็มและช่องว่างจะปรากฏบนแผ่น [4]หากความหนามากกว่าประมาณ 0.06 นิ้ว แม้ว่าจะมีความเสี่ยงที่อากาศจะติดอยู่ในแผ่นก็ตาม [7]ความหนาที่ต้องการภายในช่วงนั้นจะออกมาดีกว่ามากโดยใช้กระบวนการปฏิทิน

ประเภท

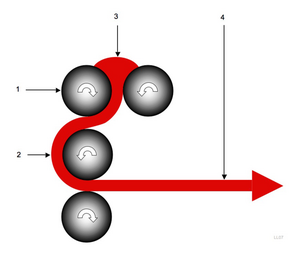

ปฏิทินมี 3 ประเภทหลัก: ประเภท I, ประเภท L และประเภท Z

ฉันพิมพ์

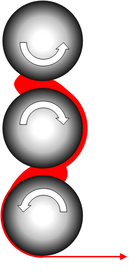

ประเภท I ดังแสดงในรูปที่ 1 เป็นแบบปฏิทินมาตรฐานที่ใช้มานานหลายปี นอกจากนี้ยังสามารถสร้างได้ด้วยลูกกลิ้งอีกหนึ่งตัวในปึก การออกแบบนี้ไม่เหมาะนัก เนื่องจากในแต่ละนิปจะมีแรงภายนอกที่ผลักลูกกลิ้งออกจากนิป

ประเภท L

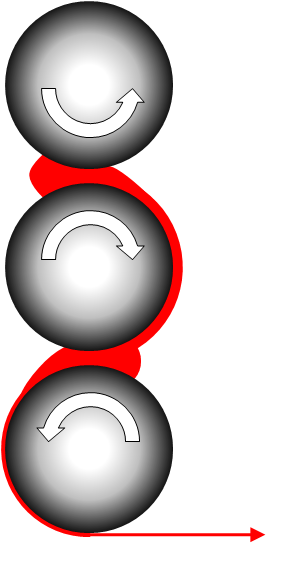

ประเภท L จะเหมือนกับที่เห็นในรูปที่ 2 แต่สะท้อนในแนวตั้ง การตั้งค่าทั้งสองนี้ได้รับความนิยม และเนื่องจากลูกกลิ้งบางตัวทำมุม 90 oกับลูกกลิ้งตัวอื่น แรงแยกลูกกลิ้งจึงส่งผลต่อลูกกลิ้งรุ่นถัดๆ ไปน้อยลง เครื่องรีดประเภท L มักใช้สำหรับการประมวลผลไวนิลที่มีความแข็ง และเครื่องรีดประเภท L แบบกลับหัวมักจะใช้สำหรับไวนิลที่มีความยืดหยุ่น [8]

ประเภท Z

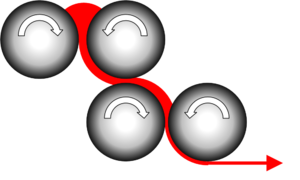

ปฏิทินประเภท z จะวางลูกกลิ้งแต่ละคู่ในมุมฉากกับคู่ถัดไปในโซ่ ซึ่งหมายความว่าแรงแยกลูกกลิ้งที่อยู่บนลูกกลิ้งแต่ละตัวจะไม่ส่งผลต่อลูกกลิ้งตัวอื่น [5]คุณลักษณะอีกประการหนึ่งของปฏิทินประเภท Z ก็คือ พวกมันสูญเสียความร้อนในแผ่นงานน้อยลง เนื่องจากดังที่เห็นในรูปที่ 3 แผ่นงานจะเคลื่อนที่เพียงหนึ่งในสี่ของเส้นรอบวงลูกกลิ้งเพื่อเข้าไประหว่างลูกกลิ้ง [9]ประเภทอื่นๆ ส่วนใหญ่จะมีขนาดประมาณครึ่งหนึ่งของเส้นรอบวงของลูกกลิ้ง

ฟิสิกส์ของการปฏิทิน

กลศาสตร์ของไหล

การใช้การวิเคราะห์แบบนิวตันสามารถจำลองกระบวนการได้ สมมติฐานที่ต้องทำเพื่อพัฒนาสมการเหล่านี้คือ: [5]

- การไหลมีความสมมาตรระหว่างลูกกลิ้งทั้งสอง

- การไหลอยู่ในสถานะคงที่และเป็นลามินาร์

- ของไหลอัดไม่ได้

- ไม่มีการลื่นระหว่างของไหลกับลูกกลิ้ง

- รัศมีของลูกกลิ้งมีขนาดใหญ่กว่าช่องว่างระหว่างลูกกลิ้งมากจนสามารถสันนิษฐานได้ว่าการไหลเกิดขึ้นระหว่างแผ่นขนาน

ความเร็วของของไหล/การหลอมละลายต่อลูกกลิ้ง: [5]

วีง=รω{\displaystyle V_{d}=R\โอเมก้า \,}

- R คือรัศมีของลูกกลิ้ง

- ω{\displaystyle \โอเมก้า }

คือความเร็วเชิงมุมของลูกกลิ้งในหน่วย rad s -1

ความเร็วยังสามารถพบได้ที่ใดก็ได้ระหว่างลูกกลิ้งโดยใช้สมการถัดไป: [5]

วี(x)=วีง-12ηงปงx(ชม.2-ย2){\displaystyle V(x)=V_{d}-{\frac {1}{2\eta }}{\frac {dP}{dx}}(h^{2}-y^{2})}

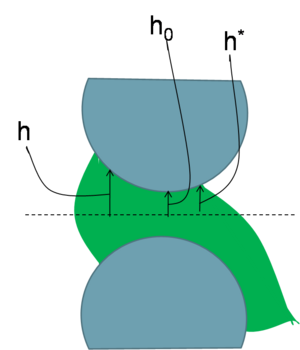

- h คือระยะห่างครึ่งหนึ่งระหว่างลูกกลิ้งทั้งสอง x ระยะห่าง (ดูรูปที่ 4)

- dP/dx คือระดับความดัน

- y คือระยะห่างจากกึ่งกลางระหว่างลูกกลิ้งที่คำนวณความเร็ว

- η{\displaystyle \เอตา }

คือความหนืด

จากสมการจะเห็นได้ชัดว่าความเร็วในการไหลเข้าใกล้ความเร็วของลูกกลิ้งเมื่อเข้าใกล้พวกมันมากขึ้น นอกจากนี้ยังแสดงให้เห็นว่าความเร็วจะช้าที่สุดที่กึ่งกลางลูกกลิ้งทั้งสอง เฉพาะเมื่อมีความหนืดสูงและไล่ระดับความดันต่ำเท่านั้นที่ความเร็วหลอมจะเข้าใกล้ความเร็วลูกกลิ้ง

สามารถสร้างแบบจำลองการไหลเชิงปริมาตรได้โดย: [5]

ถาม=2ชม.∗ววีง{\displaystyle Q=2h^{*}WV_{d}\,}

- W คือความกว้างของแผ่นงานที่ผลิต

สมการนี้แสดงโดยตรงว่าผลิตภัณฑ์จะผลิตได้เร็วแค่ไหน

ความดันสูงสุดสามารถพบได้ด้วย: [5]

ปมกx=15ηแล3วีง2ชม.0ร2ชม.0{\displaystyle P_{max}={\frac {15\eta \lambda ^{3}V_{d}}{2h_{0}}}{\sqrt {\frac {R}{2h_{0}}}} }

- h 0คือระยะห่างครึ่งหนึ่งระหว่างลูกกลิ้งเมื่ออยู่ใกล้กันมากที่สุด (ดูรูปที่ 4)

- แล{\displaystyle \แลมบ์ดา }

คือ p (ดูสมการ 6) ที่ h * (ดูรูปที่ 4)

ความดันสูงสุดจึงลดลงโดยการลดความเร็ว ความหนืด หรือรัศมีลูกกลิ้ง หรือโดยการเพิ่มช่องว่างลูกกลิ้ง

สมการต่อไปนี้เป็นสมการของแรงที่เกิดจากของไหลซึ่งทำหน้าที่แยกลูกกลิ้งสองตัว: [5]

เอฟ=3ηวีงรว4ชม.0ฉ(พี,แล){\displaystyle F={\frac {3\eta V_{d}RW}{4h_{0}}}f(p,\lambda )}

- p ถูกกำหนดไว้ในสมการที่ 6

จำเป็นอย่างยิ่งที่แรงแยกม้วนนี้จะต้องต่ำที่สุดเท่าที่จะเป็นไปได้ จากสมการจะเห็นได้ว่าในการทำเช่นนี้ จะต้องลดความหนืด ความเร็ว รัศมีลูกกลิ้ง และความกว้างของแผ่น และต้องเพิ่มช่องว่างของลูกกลิ้ง

p ถูกกำหนดโดย: [5]

พี2=x22รชม.0{\displaystyle p^{2}={\frac {x^{2}}{2Rh_{0}}}}

- x = 0 ที่ h 0และเพิ่มขึ้นไปทางขวา

กำลังไฟฟ้ารวมเข้าในลูกกลิ้งทั้งสอง: [6]

ปว=3ηววีง22รชม.0ฉ(แล){\displaystyle P_{w}=3\eta WV_{d}^{2}{\sqrt {\frac {2R}{h_{0}}}}f(\lambda )}

เช่นเดียวกับแรงและความดันเพื่อลดกำลัง ความหนืด ความเร็วลูกกลิ้ง ความกว้าง และรัศมีลูกกลิ้งจะต้องลดลง และจำเป็นต้องเพิ่มช่องว่างของลูกกลิ้ง สมการแสดงให้เห็นว่ากำลังไฟฟ้าเข้าจะขึ้นอยู่กับความเร็วเป็นส่วนใหญ่ ดังนั้นเพื่อลดกำลังไฟฟ้าเข้า วิธีที่มีประสิทธิภาพมากที่สุดคือการลดความเร็วของลูกกลิ้ง แม้ว่าสิ่งนี้จะลดการผลิตเมื่อพิจารณาจากสมการที่ 3 แสดงให้เห็นว่าเอาต์พุตจะได้รับผลกระทบน้อยกว่าจากการเปลี่ยนแปลงความเร็วมากกว่ากำลัง

ฟังก์ชันทั้งสองในสมการที่ 5 และ 7 คือ: [6]

ฉ(แล)=(1-แล2)[สีแทน-1แล-สีแทน-1พีฉัน]-[(แล-พีฉัน)(1-พีฉันแล)1+พีฉัน2]{\displaystyle f(\lambda )=(1-\lambda ^{2})[\tan ^{-1}\lambda -\tan ^{-1}p_{i}]-[{\frac {(\ แลมบ์ดา -p_{i})(1-p_{i}\แลมบ์ดา )}{1+p_{i}^{2}}}]}![{\displaystyle f(\lambda )=(1-\lambda ^{2})[\tan ^{-1}\lambda -\tan ^{-1}p_{i}]-[{\frac {(\ แลมบ์ดา -p_{i})(1-p_{i}\แลมบ์ดา )}{1+p_{i}^{2}}}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/d8569ac311769d7f649eb3ad7f4210229bdaf7df)

ฉ(พี,แล)=(แล-พีฉัน1+พีฉัน2)[-พีฉัน-แล-5แล5(1+พีฉัน2)+(1-3แล2)[แลสีแทน-1แล-พีฉันสีแทน-1พีฉัน]{\displaystyle f(p,\lambda )=({\frac {\lambda -p_{i}}{1+p_{i}^{2}}})[-p_{i}-\lambda -5\ แลมบ์ดา ^{5}(1+p_{i}^{2})+(1-3\แลมบ์ดา ^{2})[\แลมบ์ดา \tan ^{-1}\แลมบ์ดา -p_{i}\tan ^{ -1}p_{i}]}![{\displaystyle f(p,\lambda )=({\frac {\lambda -p_{i}}{1+p_{i}^{2}}})[-p_{i}-\lambda -5\ แลมบ์ดา ^{5}(1+p_{i}^{2})+(1-3\แลมบ์ดา ^{2})[\แลมบ์ดา \tan ^{-1}\แลมบ์ดา -p_{i}\tan ^{ -1}p_{i}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/6ba252761f7c6fbbc26e27f8bf582bb7dfff91c1)

- p iคือ p โดยที่สารหลอมเริ่มถูกบีบอัด (โดยที่สารหลอมสัมผัสกับลูกกลิ้งทั้งสอง)

ผลกระทบของอุณหภูมิ

พบว่าอุณหภูมิของของเหลวที่หลอมละลายจะสูงที่สุดที่ลูกกลิ้ง สิ่งนี้เกิดขึ้นด้วยเหตุผลสองประการ:

- แรงเฉือนจะสูงที่สุดที่ด้านข้างในการไหลแบบราบเรียบ ดังนั้นแรงเสียดทานและความร้อนจึงสูงที่สุดเช่นกัน

- ความร้อนถูกเพิ่มเข้าไปในระบบผ่านลูกกลิ้ง และของไหลก็นำความร้อนได้ไม่ดีนัก[6]

ผลกระทบของสิ่งนี้มีแนวโน้มที่จะเพิ่มขึ้นตามขนาดของเหลวที่มีความหนืดมากขึ้น หากมีการเพิ่มอุณหภูมิการหมุน จะมีการเปลี่ยนแปลงในกลศาสตร์ของไหลข้างต้น มันจะลดความหนืด ส่งผลให้กำลังไฟฟ้าเข้า ความดัน และแรงแยกม้วนในของเหลวลดลง นอกจากนี้ยังจะลดโอกาสของการแตกหักในของไหลและทำให้พื้นผิวดีขึ้น แต่ทั้งหมดนี้ต้องแลกมาด้วยราคาและเพิ่มโอกาสที่การเสื่อมสภาพจากความร้อน [5]

ผลกระทบของความเร็วต่อผลิตภัณฑ์ขั้นสุดท้าย

เครื่องรีดสามารถผลิตแผ่นโพลีเมอร์ได้ในอัตราที่รวดเร็ว สามารถผลิตแผ่นได้ในอัตราระหว่าง 0.1 - 2.0 ms ^ -1 [2]การเพิ่มความเร็วแม้ว่าจะส่งผลเสียต่อกระบวนการ นอกเหนือจากผลกระทบที่กล่าวถึงในส่วนกลศาสตร์ของไหล การเพิ่มความเร็วจะทำให้ความร้อนมีเวลากระจายไปทั่วของเหลวจากลูกกลิ้งน้อยลง ส่งผลให้อุณหภูมิเปลี่ยนแปลงมากยิ่งขึ้น นอกจากนี้ยังทำให้แรงเฉือนในของไหลที่ลูกกลิ้งเพิ่มขึ้น ซึ่งเพิ่มโอกาสที่จะเกิดข้อบกพร่องที่พื้นผิว เช่น การแตกหัก [5]ต้องเลือกความเร็วอย่างชัดเจนอย่างระมัดระวังเพื่อให้ได้ผลิตภัณฑ์ที่มีคุณภาพ

การดัดม้วน

ในการรีดลูกกลิ้งจะอยู่ภายใต้ความกดดันอย่างมาก ซึ่งสามารถสูงถึง 41MPa ในการบีบขั้นสุดท้าย แรงกดดันจะสูงที่สุดตรงกลางความกว้างของลูกกลิ้ง และด้วยเหตุนี้ ลูกกลิ้งจึงเบี่ยงเบนไป การโก่งตัวนี้ทำให้แผ่นที่ถูกสร้างขึ้นตรงกลางมีความหนามากกว่าที่อยู่ด้านข้าง มีสามวิธีที่ผึ้งพัฒนาขึ้นเพื่อชดเชยการโค้งงอนี้:

- ม้วนยอด

- ม้วนงอ

- ม้วนข้าม

การครอบฟันแบบม้วนใช้ลูกกลิ้งที่มีเส้นผ่านศูนย์กลางใหญ่กว่าตรงกลางเพื่อชดเชยการโก่งตัวของลูกกลิ้ง การดัดโค้งเกี่ยวข้องกับการใช้โมเมนต์กับปลายทั้งสองข้างของลูกกลิ้งเพื่อต้านแรงที่หลอมละลายบนลูกกลิ้ง เมื่อลูกกลิ้งวางขวางกัน ลูกกลิ้งจะถูกวางเป็นมุมเล็กน้อยซึ่งกันและกัน และด้วยเหตุนี้ แรงของลูกกลิ้งที่หลอมละลายจึงสูงขึ้นตรงกลาง โดยที่ลูกกลิ้งจะอยู่ด้านบนของกันและกันมากขึ้น และใช้แรงน้อยลงที่ขอบโดยที่ ลูกกลิ้งไม่ได้วางทับกันโดยตรง [9]

ประสิทธิภาพการใช้พลังงาน

ประสิทธิภาพคืออัตราส่วนของพลังงานอินพุตต่อพลังงานเอาต์พุต เอาต์พุตถูกกำหนดโดยสมการที่ 7 เป็นหลัก และพลังงานอินพุตเป็นที่รู้จักจากการใช้พลังงาน ดังนั้นเพื่อเพิ่มประสิทธิภาพเราจะต้องลดพลังงานอินพุตหรือเพิ่มพลังงานเอาท์พุต หลายปัจจัยปัจจัยในการป้อนพลังงานที่ไม่ส่งผลต่อการส่งออกเลย ก่อนที่จะสร้างผลิตภัณฑ์ใดๆ จะต้องใช้เวลาประมาณหนึ่งถึงสองชั่วโมงในการเริ่มปฏิทินให้อยู่ในสภาพการทำงานเมื่ออากาศเย็น [4]เนื่องจากประสิทธิภาพนี้จึงขึ้นอยู่กับเวลา ดังนั้นประสิทธิภาพจะเพิ่มขึ้นตามระยะเวลาที่เครื่องจักรผลิตเท่านั้น และเครื่องรีดจะถือว่ามีประสิทธิภาพที่ดีก็ต่อเมื่อทำงานเป็นเวลานานเท่านั้น เวลาอาจสูญหายได้หลายวิธี รวมถึงการเปลี่ยนแผ่นม้วนและการปรับการตั้งค่าปฏิทิน หากระบบสามารถตั้งค่าด้วยลูกกลิ้งสองตัวเพื่อรวบรวมแผ่นที่เสร็จแล้วได้ และสามารถเปลี่ยนปฏิทินเพื่อขนแผ่นแผ่นที่สองได้อย่างรวดเร็วหลังจากที่แผ่นแรกเต็มเวลาก็สามารถบันทึกไว้ที่นั่นได้ สำหรับประเด็นที่สอง คุณสามารถเพิ่มความเร็วได้ด้วยการควบคุมการตั้งค่าอัตโนมัติที่ดีกว่า หากต้องทำด้วยมือ ลูกกลิ้งจะต้องหยุดและทำให้เย็นลง แต่ทุกวันนี้ เครื่องรีดส่วนใหญ่สามารถทำได้ผ่านส่วนควบคุมที่ทำงานด้วยระบบไฮดรอลิก ดังที่ได้กล่าวไว้ก่อนหน้านี้ ปฏิทินจะสร้างอัตราการหลอมเหลวจำนวนมากตามปริมาณพลังงานกลที่ป้อนเข้า ซึ่งหมายความว่าสามารถรักษาอุณหภูมิของลูกกลิ้งให้ต่ำกว่าอุณหภูมิที่จำเป็นในการรีดแผ่น ซึ่งจะช่วยประหยัดพลังงานความร้อน เพื่อให้ควบคุมอุณหภูมิลูกกลิ้งได้ดีขึ้นและประหยัดเวลาในการทำความร้อนลูกกลิ้ง พวกเขาจึงต้องเจาะรูในแนวแกน ช่วยให้ของเหลวที่ใช้ในการทำความร้อนลูกกลิ้ง ให้ความร้อนจากภายนอกได้ง่ายขึ้น จากนั้นจึงไหลเวียนผ่านลูกกลิ้ง

อ้างอิง

- ↑กระโดดขึ้นไปที่:1.0 1.1 จันดา, มนัส และ รอย, สลิล. คู่มือเทคโนโลยีพลาสติก เทย์เลอร์และฟรานซิส กรุ๊ป แอลแอลซี 2549.

- ↑กระโดดขึ้นไปที่:2.0 2.1 2.2 2.3 Crawford,RJ Plastics Engineering รุ่นที่ 3 บัตเตอร์เวิร์ธ-ไฮเนอมันน์. 1998

- ↑กระโดดขึ้นไปที่:3.0 3.1 ชวาร์ตซ, เมล. สารานุกรมวัสดุ ชิ้นส่วน และการตกแต่ง ฉบับพิมพ์ครั้งที่ 2 ซีอาร์ซี เพรส LLC, 2545

- ↑กระโดดขึ้นไปที่:4.0 4.1 4.2 4.3 เอมมี่, จี (1983) ปฏิทินผ้าเคลือบ: เทคโนโลยี การใช้งาน การเปรียบเทียบ การแก้ปัญหา วารสารผ้าเคลือบ ฉบับที่. 12.

- ↑กระโดดขึ้นไปที่:5.00 5.01 5.02 5.03 5.04 5.05 5.06 5.07 5.08 5.09 5.10 ไรอัน, แอนโทนี่ และวิลคินสัน, อาเธอร์ "การแปรรูปโพลีเมอร์และการพัฒนาโครงสร้าง" สำนักพิมพ์วิชาการ Kluwer, 1998

- ↑กระโดดขึ้นไปที่:6.0 6.1 6.2 6.3 โกโกส, คอสตาส และทัดมอร์, เซเฮฟ หลักการแปรรูปโพลีเมอร์ จอห์น ไวลีย์ แอนด์ ซันส์, 1979

- ↑ นัตเตอร์, เจมส์ (1991) การเคลือบคาเลนเดอร์และการอัดรีดของผ้าอุตสาหกรรม วารสารผ้าเคลือบ ฉบับที่. 20.

- ↑ เบรินส์, เอ็มแอล (1991) คู่มือวิศวกรรมพลาสติก SPI ของ Society of the Plastics Industy, Inc. (ฉบับที่ 5) Springer - Verlag

- ↑กระโดดขึ้นไปที่:9.0 9.1 โรซาโต ดีวี (1998) การอัดรีดพลาสติก - คู่มือการประมวลผลเชิงปฏิบัติ.. Springer - Verlag