Una calandria es un dispositivo que se utiliza para procesar un polímero fundido en una hoja o película. Se ha utilizado durante más de cien años y cuando se desarrolló por primera vez se utilizaba principalmente para procesar caucho, pero hoy en día se utiliza comúnmente para producir láminas , revestimientos y películas termoplásticas . [1] La calandria nunca llegó a ser muy popular cuando se inventó por primera vez, principalmente porque era difícil ajustar el espacio deseado entre los rodillos; en consecuencia, fue difícil obtener un espesor de lámina preciso. El proceso no empezó a hacerse popular hasta la década de 1930, cuando las máquinas se volvieron más fáciles de ajustar. [2] Hoy en día las calandras pueden alcanzar tolerancias de alrededor±{\displaystyle\pm}

Contenido

Cómo funciona

El concepto de calendario es bastante fácil de entender. La idea básica de la máquina es aplastar un polímero ablandado por calor entre dos o más rodillos (esta área se llama nip) para formar una hoja continua. Para comenzar el proceso, el polímero debe mezclarse y fundirse antes de pasar por la calandria. La mezcla es un proceso que crea el polímero deseado y el fundente calienta y trabaja este polímero mezclado para que tenga una consistencia más fácil de manejar para la calandria. [3] Luego, el polímero está listo para pasar por la calandria y lo dejará con un espesor depende principalmente del espacio entre los dos últimos rodillos. El último juego de rodillos también determina el acabado de la superficie; por ejemplo, pueden influir en el brillo y la textura de la superficie. [1]Una cosa acerca del calandrado de polímeros es que la hoja que pasa a través de los rodillos tiende a seguir el rodillo que se mueve más rápido de los dos con los que está en contacto y también se adhiere más a los rodillos más calientes. Es por eso que las calandras suelen terminar con un rodillo más pequeño a mayor velocidad para despegar la hoja. También es por eso que el rodillo del medio normalmente se mantiene más frío para que la hoja no se pegue a los otros rodillos ni se parta al pegarse a ambos rodillos, lo que puede suceder. [4] Este fenómeno de división ha obligado a los operadores de calandria a desear una alta relación de fricción entre dos rodillos, que oscila entre 5/1 y 20/1. [4]

Usos

- Baldosa

- pavimento continuo

- ropa impermeable

- cortinas de baño

- manteles

- cinta sensible a la presión

- tapicería de muebles y automóviles

- revestimientos de paredes

- techos luminosos

- letreros y exhibidores

- etc. [3]

Especificaciones de material

Los mejores polímeros para el calandrado son los termoplásticos. Una razón de esto es que se ablandan a temperaturas mucho más bajas que su temperatura de fusión, lo que brinda una amplia gama de temperaturas de trabajo. También se adhieren bien a los rodillos, permitiéndoles continuar bien por la cadena, pero no se adhieren demasiado bien y se quedan pegados al rodillo. La última razón es que los termoplásticos fundidos tienen una viscosidad bastante baja, pero aún así son lo suficientemente fuertes como para mantenerse unidos y no esparcirse por todos lados. Los materiales sensibles al calor también son excelentes para las calandrias porque las calandras ejercen una presión inmensa sobre los materiales para trabajarlos y, por lo tanto, no necesitan temperaturas tan altas para procesarlos, lo que limita las posibilidades de degradación térmica. Por este motivo, el calandrado suele ser el método elegido para procesar PVC. [2]Debido a la naturaleza del proceso, los polímeros deben tener un historial térmico y de corte que sea constante en todo el ancho de la lámina. [5]

Ventajas

Las láminas de plástico de mejor calidad hoy en día se producen mediante calandras; de hecho, el único proceso que compite con la calandria en la formación de láminas es la extrusión W. La calandria también es muy buena para manipular polímeros sensibles al calor, ya que provoca muy poca degradación térmica W. Otra ventaja del calandrado es que es bueno para mezclar polímeros que contienen grandes cantidades de aditivos sólidos que no se mezclan ni se funden muy bien. Esto es cierto porque, en comparación con la extrusión, la calandria produce una gran tasa de fusión para la cantidad de energía mecánica que se aplica. [6]Gracias a esto, las empresas pueden agregar más productos de relleno a sus plásticos y ahorrar dinero en materias primas. Las calandrias son máquinas muy versátiles, lo que significa que es muy fácil cambiar configuraciones como el tamaño de la separación entre rodillos.

Desventajas

Aunque el proceso de calandrado produce un mejor producto que el proceso de extrusión, existen un par de desventajas. Una desventaja es que el proceso es más caro de realizar, lo que constituye un importante factor disuasivo para muchas empresas. El proceso de calandrado tampoco es tan bueno con calibres demasiado altos o demasiado bajos. Si el espesor es inferior a 0,006 pulgadas, existe una tendencia a que aparezcan poros y huecos en las láminas. [4] Si el espesor es superior a aproximadamente 0,06 pulgadas, existe el riesgo de que quede aire atrapado en la lámina. [7] Sin embargo, cualquier espesor deseado dentro de ese rango resultaría mucho mejor usando un proceso de calandrado.

Tipos

Hay 3 tipos principales de calandria: tipo I, tipo L y tipo Z

Yo tecleo

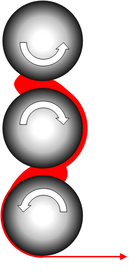

La calandria tipo I, como se ve en la Figura 1, fue durante muchos años la calandria estándar utilizada. También se puede construir con un rodillo más en la pila. Sin embargo, este diseño no era ideal porque en cada línea de contacto hay una fuerza hacia afuera que empuja los rodillos lejos de la línea de contacto.

Tipo L

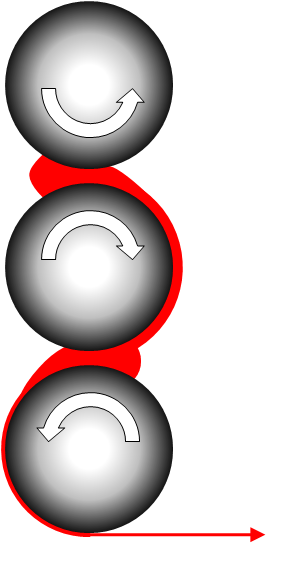

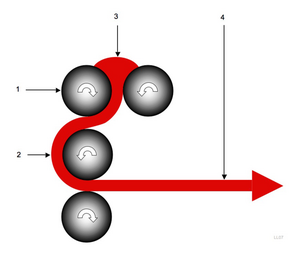

El tipo L es el mismo que se ve en la Figura 2 pero reflejado verticalmente. Ambas configuraciones se han vuelto populares y debido a que algunos rodillos están a 90 ° con respecto a otros, sus fuerzas de separación de rodillos tienen menos efecto en los rodillos siguientes. Las calandras tipo L se suelen utilizar para procesar vinilos rígidos y las calandras tipo L invertida se utilizan normalmente para vinilos flexibles. [8]

Tipo Z

La calandria tipo z coloca cada par de rodillos en ángulo recto con respecto al siguiente par de la cadena. Esto significa que las fuerzas de separación de rollos que se encuentran en cada rodillo individualmente no afectarán a ningún otro rodillo. [5] Otra característica de la calandra tipo Z es que pierden menos calor en la hoja porque, como se puede ver en la Figura 3, la hoja recorre solo un cuarto de la circunferencia del rodillo para pasar entre los rodillos. [9] En la mayoría de los otros tipos, esto es aproximadamente la mitad de la circunferencia del rodillo.

Física del calandrado

Mecánica de fluidos

Utilizando un análisis newtoniano se puede modelar el proceso. Los supuestos que se tuvieron que hacer para desarrollar estas ecuaciones son: [5]

- El flujo es simétrico entre los dos rodillos.

- El flujo está en estado estacionario y es laminar.

- fluido incompresible

- No hay deslizamiento entre el fluido y los rodillos.

- El radio del rodillo es mucho mayor que el espacio entre los rodillos, por lo que se puede suponer que el flujo se produce entre placas paralelas.

La velocidad del fluido/fundido contra los rodillos: [5]

Vd=Rω{\displaystyle V_{d}=R\omega \,}

- R es el radio de los rodillos.

- ω{\displaystyle \omega }

es la velocidad angular de los rodillos en rad s -1

La velocidad también se puede encontrar en cualquier punto entre los rodillos usando la siguiente ecuación: [5]

V(X)=Vd−12ηdPAGdX(h2−y2){\displaystyle V(x)=V_{d}-{\frac {1}{2\eta }}{\frac {dP}{dx}}(h^{2}-y^{2})}

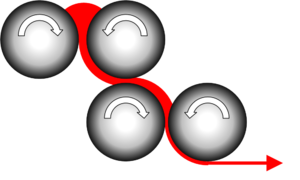

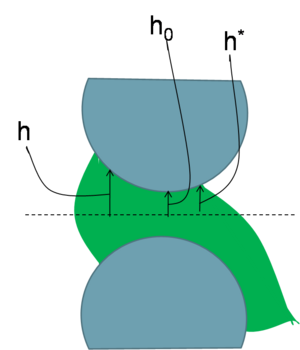

- h es la mitad de la distancia entre los dos rodillos x la distancia (ver Figura 4)

- dP/dx es el gradiente de presión

- y es la distancia desde la mitad entre los rodillos para la que se calcula la velocidad

- η{\displaystyle \eta }

es la viscosidad

De la ecuación se desprende que la velocidad del flujo se aproxima a la velocidad de los rodillos a medida que se acerca a ellos. También muestra que en el medio de los dos rodillos la velocidad será más lenta. Sólo con una alta viscosidad y un bajo gradiente de presión la velocidad de la masa fundida podría aproximarse a la velocidad del rodillo.

El flujo volumétrico se puede modelar mediante: [5]

q=2h∗W.Vd{\displaystyle Q=2h^{*}WV_{d}\,}

- W es el ancho de la hoja que se está produciendo.

Esta ecuación muestra directamente qué tan rápido se producirá el producto.

La presión máxima se puede encontrar con: [5]

PAGmetroaX=15ηλ3Vd2h0R2h0{\displaystyle P_{max}={\frac {15\eta \lambda ^{3}V_{d}}{2h_{0}}}{\sqrt {\frac {R}{2h_{0}}}}}

- h 0 es la mitad de la distancia entre los rodillos cuando están más cerca entre sí (ver Figura 4)

- λ{\displaystyle \lambda }

es p (ver ecuación 6) en h * (ver Figura 4)

Por lo tanto, la presión máxima disminuye disminuyendo la velocidad, la viscosidad o el radio del rodillo o aumentando la distancia entre rodillos.

La siguiente ecuación es para la fuerza, causada por el fluido, que actúa para separar los dos rodillos: [5]

F=3ηVdRW.4h0F(pag,λ){\displaystyle F={\frac {3\eta V_{d}RW}{4h_{0}}}f(p,\lambda )}

- p se define en la ecuación 6

Es fundamental que esta fuerza de separación del rollo sea lo más baja posible. De la ecuación se puede ver que para hacer esto es necesario disminuir la viscosidad, la velocidad, el radio del rodillo y el ancho de la hoja y aumentar la separación entre los rodillos.

p está definido por: [5]

pag2=X22Rh0{\displaystyle p^{2}={\frac {x^{2}}{2Rh_{0}}}}

- x = 0 en h 0 y aumenta hacia la derecha

La entrada total de energía en ambos rodillos: [6]

PAGw=3ηW.Vd22Rh0F(λ){\displaystyle P_{w}=3\eta WV_{d}^{2}{\sqrt {\frac {2R}{h_{0}}}}f(\lambda )}

Al igual que para que la fuerza y la presión disminuyan la potencia, es necesario disminuir la viscosidad, la velocidad del rodillo, el ancho y el radio del rodillo y aumentar la separación entre los rodillos. La ecuación muestra que la entrada de energía depende más de la velocidad, por lo que para disminuir la entrada de energía la forma más efectiva es disminuir la velocidad del rodillo. Aunque esto disminuirá la producción, la ecuación 3 muestra que la producción se ve menos afectada por un cambio en la velocidad que la potencia.

Las dos funciones en las ecuaciones 5 y 7 son: [6]

F(λ)=(1−λ2)[broncearse−1λ−broncearse−1pagi]−[(λ−pagi)(1−pagiλ)1+pagi2]{\displaystyle f(\lambda )=(1-\lambda ^{2})[\tan ^{-1}\lambda -\tan ^{-1}p_{i}]-[{\frac {(\lambda -p_{i})(1-p_{i}\lambda )}{1+p_{i}^{2}}}]}![{\displaystyle f(\lambda )=(1-\lambda ^{2})[\tan ^{-1}\lambda -\tan ^{-1}p_{i}]-[{\frac {(\ lambda -p_{i})(1-p_{i}\lambda)}{1+p_{i}^{2}}}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/d8569ac311769d7f649eb3ad7f4210229bdaf7df)

F(pag,λ)=(λ−pagi1+pagi2)[−pagi−λ−5λ5(1+pagi2)+(1−3λ2)[λbroncearse−1λ−pagibroncearse−1pagi]{\displaystyle f(p,\lambda )=({\frac {\lambda -p_{i}}{1+p_{i}^{2}}})[-p_{i}-\lambda -5\ lambda ^{5}(1+p_{i}^{2})+(1-3\lambda ^{2})[\lambda \tan ^{-1}\lambda -p_{i}\tan ^{ -1}p_{i}]}![{\displaystyle f(p,\lambda )=({\frac {\lambda -p_{i}}{1+p_{i}^{2}}})[-p_{i}-\lambda -5\ lambda ^{5}(1+p_{i}^{2})+(1-3\lambda ^{2})[\lambda \tan ^{-1}\lambda -p_{i}\tan ^{ -1}p_{i}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/6ba252761f7c6fbbc26e27f8bf582bb7dfff91c1)

- p i es p donde la masa fundida inicialmente comienza a comprimirse (donde la masa fundida hace contacto con ambos rodillos)

Efectos de la temperatura

Se ha descubierto que la temperatura del líquido fundido es más alta en los rodillos. Esto sucede por dos razones:

- El corte es mayor en los lados en el flujo laminar y por lo tanto la fricción y el calor también son mayores allí.

- el calor se añade al sistema a través de los rodillos y el fluido no lo conduce muy bien [6]

Los efectos de esto tienden a aumentar en magnitud aún más cuanto más viscoso es el fluido. Si se aumentara la temperatura de rodadura, se producirían cambios en la mecánica de fluidos mencionada anteriormente. Disminuiría la viscosidad; en consecuencia, disminuyendo la entrada de energía, la presión y las fuerzas de separación de rodillos en el fluido. También reduciría las posibilidades de fractura en el fluido y mejoraría el acabado de la superficie, pero todo esto tiene un precio y aumenta las posibilidades de degradación térmica. [5]

Efectos de la velocidad en el producto final

La calandria puede producir láminas de polímero a un ritmo rápido. Puede producir láminas a una velocidad de entre 0,1 y 2,0 ms ^-1 . [2] Sin embargo, aumentar la velocidad tiene efectos negativos en el proceso, además de los efectos mencionados en la sección Mecánica de fluidos. Al aumentar la velocidad, el calor tiene aún menos tiempo para extenderse por el fluido de los rodillos, provocando una variación de temperatura aún mayor. También provoca un aumento de las fuerzas de corte en el fluido en los rodillos, lo que aumenta las posibilidades de que se produzcan defectos en la superficie, como fracturas. [5] Es evidente que la velocidad debe elegirse con mucho cuidado para producir un producto de calidad.

Doblado de rollos

En el calandrado los rodillos están sometidos a grandes presiones, que pueden alcanzar hasta 41MPa en el paso final. Las presiones son mayores en el medio del ancho del rodillo y debido a esto los rodillos se desvían. Esta deflexión hace que la lámina que se está fabricando sea más gruesa en su centro que en sus lados. Se han desarrollado tres métodos para compensar esta flexión:

- Coronación de rollos

- Doblado de rollos

- Cruce de rollos

La coronación por rodillo utiliza un rodillo que tiene un diámetro mayor en su centro para compensar la desviación del rodillo. El doblado de rodillos implica aplicar momentos a ambos extremos de los rodillos para contrarrestar las fuerzas de la masa fundida sobre el rodillo. Con el cruce de rodillos, los rodillos se colocan en un ligero ángulo entre sí y debido a esto, la fuerza de los rodillos sobre la masa fundida es mayor en el medio, donde los rodillos están más uno encima del otro, y se aplica menos fuerza en los bordes donde los rodillos no están directamente uno encima del otro. [9]

Eficiencia energética

La eficiencia es una relación entre la energía de entrada y la energía de salida. La salida se define principalmente por la ecuación 7 y la energía de entrada se conoce por el consumo de energía. Por lo tanto, para aumentar la eficiencia es necesario reducir la energía de entrada o aumentar la energía de salida. Muchas cosas influyen en la entrada de energía que no contribuyen en absoluto a la producción. Antes de fabricar cualquier producto, se necesitan de una a dos horas para poner en funcionamiento una calandria cuando hace frío. [4]Debido a esto, la eficiencia depende del tiempo y, por lo tanto, la eficiencia solo aumenta cuanto más tiempo esté produciendo la máquina y solo se puede considerar que las calandras tienen una buena eficiencia si funcionan durante un tiempo prolongado. El tiempo se puede perder de muchas maneras, incluido cambiar las hojas enrolladas y ajustar la configuración del calendario. Si se puede configurar un sistema con dos rodillos para recoger las láminas terminadas y se puede cambiar rápidamente la calandria para descargar las láminas en el segundo después de que el primero esté completo, se puede ahorrar tiempo allí. En cuanto al segundo punto, esto se puede acelerar si se tienen mejores controles automatizados para la configuración. Si hay que hacerlo a mano, entonces hay que detener los rodillos y enfriarlos, pero hoy en día la mayoría de las calandrias pueden hacerlo mediante controles que accionan el sistema hidráulico. Como se mencionó anteriormente, la calandra produce grandes índices de fusión para la cantidad de energía mecánica ingresada. Esto significa que la temperatura de los rodillos se puede mantener por debajo de la temperatura que se necesitaría para realizar una extrusión de la lámina, ahorrando así energía térmica. Para mantener un mejor control sobre la temperatura de los rodillos y ahorrar tiempo en calentarlos, se fabrican con agujeros perforados axialmente. Esto permite que el fluido, utilizado para calentar los rodillos, se caliente más fácilmente externamente y luego circule a través de los rodillos. Para mantener un mejor control sobre la temperatura de los rodillos y ahorrar tiempo en calentarlos, se fabrican con agujeros perforados axialmente. Esto permite que el fluido, utilizado para calentar los rodillos, se caliente más fácilmente externamente y luego circule a través de los rodillos. Para mantener un mejor control sobre la temperatura de los rodillos y ahorrar tiempo en calentarlos, se fabrican con agujeros perforados axialmente. Esto permite que el fluido, utilizado para calentar los rodillos, se caliente más fácilmente externamente y luego circule a través de los rodillos.

Referencias

- ↑Saltar a:1,0 1,1 Chanda, Manas y Roy, Salil. Manual de tecnología de plásticos. Taylor y Francis Group, LLC. 2006.

- ↑Saltar a:2,0 2,1 2,2 2,3 Crawford,RJ Ingeniería de Plásticos 3ª ed. Butterworth-Heinemann. 1998

- ↑Saltar a:3,0 3,1 Schwartz, Mel. Enciclopedia de materiales, piezas y acabados, 2ª ed. CRC Press LLC, 2002.

- ↑Saltar a:4,0 4,1 4,2 4,3 Ochenta, G (1983). Calendarios de tejidos recubiertos: Tecnología, usos, comparativas, resolución de problemas. Revista de tejidos recubiertos vol. 12.

- ↑Saltar a:5,00 5,01 5,02 5,03 5,04 5,05 5,06 5,07 5,08 5,09 5,10 Ryan, Anthony y Wilkinson, Arthur. "Procesamiento de polímeros y desarrollo de estructuras". Editores académicos de Kluwer, 1998.

- ↑Saltar a:6,0 6,1 6,2 6,3 Gogos, Costas y Tadmor, Zehev. Principios del procesamiento de polímeros. John Wiley e hijos, 1979.

- ^ Loco, James (1991). Calandrado y revestimiento por extrusión de tejidos industriales. Revista de tejidos recubiertos vol. 20.

- ^ Berins, ML (1991). Manual de ingeniería de plásticos de SPI de la Sociedad de la Industria del Plástico, Inc. (quinta edición). Springer - Verlag.

- ↑Saltar a:9,0 9,1 Rosato, DV (1998). Extrusión de plásticos: un manual práctico de procesamiento. Springer - Verlag.