कैलेंडर एक उपकरण है जिसका उपयोग पॉलिमर को पिघलाकर शीट या फिल्म में बदलने के लिए किया जाता है। इसका उपयोग सौ वर्षों से अधिक समय से किया जा रहा है और जब पहली बार इसे विकसित किया गया था तो इसका उपयोग मुख्य रूप से रबर के प्रसंस्करण के लिए किया जाता था, लेकिन आजकल इसका उपयोग आमतौर पर थर्माप्लास्टिकW< के उत्पादन के लिए किया जाता है। /span> आजकल कैलेंडर चारों ओर सहनशीलता प्राप्त कर सकते हैं [2] जब पहली बार कैलेंडर का आविष्कार हुआ था तब यह कभी भी बहुत लोकप्रिय नहीं हुआ क्योंकि इसका मुख्य कारण यह था रोलर्स के बीच वांछित अंतर को समायोजित करना मुश्किल था; परिणामस्वरूप, शीट की सटीक मोटाई प्राप्त करना कठिन था। यह प्रक्रिया 1930 के दशक तक लोकप्रिय नहीं हुई जब मशीनों को समायोजित करना आसान हो गया।[1] शीट, कोटिंग्स और फिल्में।±{डिस्प्लेस्टाइल अपराह्न }

अंतर्वस्तु

यह काम किस प्रकार करता है

कैलेंडर अवधारणा को समझना काफी आसान है। मशीन का मूल विचार यह है कि एक सतत शीट बनाने के लिए दो या दो से अधिक रोलर्स (इस क्षेत्र को निप कहा जाता है) के बीच एक गर्मी नरम बहुलक को कुचलना है। प्रक्रिया शुरू करने के लिए पॉलिमर को कैलेंडर से गुजरने से पहले सम्मिश्रण और फ्लक्सिंग से गुजरना होगा। सम्मिश्रण एक ऐसी प्रक्रिया है जो वांछित पॉलिमर और फ्लक्सिंग ताप उत्पन्न करती है और इस मिश्रित पॉलिमर पर काम करती है ताकि कैलेंडर को संभालना आसान हो सके।[3] पॉलिमर तब कैलेंडर के माध्यम से जाने के लिए तैयार है और इसे मुख्य रूप से अंतिम दो रोलर्स के बीच के अंतर पर निर्भर मोटाई पर छोड़ देगा। रोलर्स का अंतिम सेट भी सतह की फिनिश तय करता है; उदाहरण के लिए, वे सतह की चमक और बनावट को प्रभावित कर सकते हैं।[1] कैलेंडर किए जाने वाले पॉलिमर के बारे में एक बात यह है कि रोलर्स के माध्यम से जाने वाली शीट झुक जाती है उन दोनों के तेज़ गति से चलने वाले रोलर का अनुसरण करने के लिए जिनके साथ यह संपर्क में है और यह गर्म रोल से भी अधिक चिपकता है। यही कारण है कि कैलेंडर आमतौर पर शीट को छीलने के लिए उच्च गति पर एक छोटे रोलर के साथ समाप्त होते हैं। यही कारण है कि मध्य रोलर को आमतौर पर ठंडा रखा जाता है ताकि शीट अन्य रोलर्स से चिपक न जाए और न ही दोनों रोलर्स से चिपककर अलग हो जाए, जो हो सकता है।[4] इस विभाजन घटना ने कैलेंडर ऑपरेटरों को दो रोलर्स के बीच उच्च घर्षण अनुपात की इच्छा रखने के लिए मजबूर कर दिया है, जो 5/1 से 20/1 तक है।[4]< /ए>

उपयोग

- मंजिल की टाइल

- निरंतर फर्श

- बरसाती

- स्नानघर के पर्दे

- टेबल कवर

- दबाव-संवेदनशील टेप

- मोटर वाहन और फर्नीचर असबाब

- दीवार के चित्र

- चमकदार छतें

- संकेत और प्रदर्शन

- आदि.[3]

सामग्री विशिष्टताएँ

कैलेंडरिंग के लिए सबसे अच्छे पॉलिमर थर्मोप्लास्टिक्स हैं। इसका एक कारण यह है कि वे अपने पिघलने के तापमान से बहुत कम तापमान पर नरम हो जाते हैं, जिससे काम करने के तापमान की एक विस्तृत श्रृंखला मिलती है। वे रोलर्स से भी अच्छी तरह चिपकते हैं, जिससे वे श्रृंखला में अच्छी तरह से आगे बढ़ पाते हैं, लेकिन वे बहुत अच्छी तरह से चिपकते नहीं हैं और रोलर पर फंस जाते हैं। आखिरी कारण यह है कि थर्माप्लास्टिक पिघलने की चिपचिपाहट काफी कम होती है, लेकिन वे अभी भी एक साथ पकड़ने के लिए पर्याप्त मजबूत होते हैं और सभी जगह नहीं फैलते हैं। गर्मी के प्रति संवेदनशील सामग्री कैलेंडर के लिए भी बहुत अच्छी होती है क्योंकि कैलेंडर सामग्री पर काम करने के लिए अत्यधिक दबाव डालते हैं और इसलिए उन्हें संसाधित करने के लिए उच्च तापमान की आवश्यकता नहीं होती है जिससे थर्मल गिरावट की संभावना सीमित हो जाती है। यही कारण है कि पीवीसी के प्रसंस्करण के लिए कैलेंडरिंग अक्सर पसंद की विधि होती है।[2] प्रक्रिया की प्रकृति के कारण पॉलिमर में कतरनी और थर्मल होना चाहिए इतिहास जो शीट की पूरी चौड़ाई में सुसंगत है।[5]

लाभ

आजकल प्लास्टिक की सर्वोत्तम गुणवत्ता वाली शीटें कैलेंडर द्वारा उत्पादित की जाती हैं; वास्तव में, शीट बनाने में कैलेंडर के साथ प्रतिस्पर्धा करने वाली एकमात्र प्रक्रिया extrudingW है। कैलेंडर उन पॉलिमर को संभालने में भी बहुत अच्छा है जो गर्मी के प्रति संवेदनशील होते हैं क्योंकि यह बहुत कम थर्मल क्षरणW का कारण बनता है। कैलेंडरिंग का एक अन्य लाभ यह है कि यह पॉलिमर को मिश्रित करने में अच्छा है जिसमें उच्च मात्रा में ठोस योजक होते हैं जो बहुत अच्छी तरह से मिश्रित या प्रवाहित नहीं होते हैं। यह सच है क्योंकि एक्सट्रूज़न की तुलना में कैलेंडर में डाली गई यांत्रिक ऊर्जा की मात्रा के लिए पिघलने की एक बड़ी दर उत्पन्न होती है।[6] इसके कारण कंपनियां अपने प्लास्टिक में अधिक फिलर उत्पाद जोड़ने और कच्चे माल पर पैसा बचाने में सक्षम हैं। कैलेंडर बहुत बहुमुखी मशीनें हैं जिसका अर्थ है कि रोलर गैप के आकार जैसी सेटिंग्स को बदलना बहुत आसान है।

नुकसान

हालांकि कैलेंडरिंग प्रक्रिया एक्सट्रूडिंग प्रक्रिया की तुलना में बेहतर उत्पाद बनाती है, लेकिन इसमें कुछ नुकसान भी हैं। एक नुकसान यह है कि यह प्रक्रिया निष्पादित करना अधिक महंगा है जो कई कंपनियों के लिए एक प्रमुख बाधा है। बहुत अधिक गेज या बहुत कम गेज होने पर कैलेंडरिंग प्रक्रिया भी उतनी अच्छी नहीं होती है। यदि मोटाई 0.006 इंच से कम है तो चादरों में पिनहोल और रिक्त स्थान दिखाई देने की प्रवृत्ति होती है।[4]यदि मोटाई लगभग से अधिक है 0.06 इंच हालांकि शीट में हवा फंसने का खतरा है।[7]उस सीमा के भीतर कोई भी वांछित मोटाई एक कैलेंडर का उपयोग करके बहुत बेहतर हो जाएगी प्रक्रिया.

प्रकार

कैलेंडर के 3 मुख्य प्रकार हैं: I प्रकार, L प्रकार और Z प्रकार

मैं अंकित करता हुँ

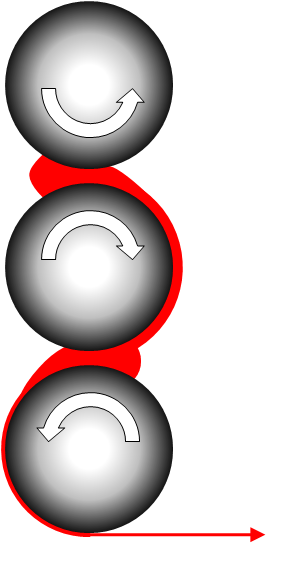

I प्रकार, जैसा कि चित्र 1 में देखा गया है, कई वर्षों तक मानक कैलेंडर का उपयोग किया गया था। इसे स्टैक में एक और रोलर के साथ भी बनाया जा सकता है। हालाँकि यह डिज़ाइन आदर्श नहीं था क्योंकि प्रत्येक निप पर एक बाहरी बल होता है जो रोलर्स को निप से दूर धकेलता है।

एल प्रकार

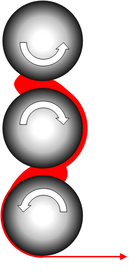

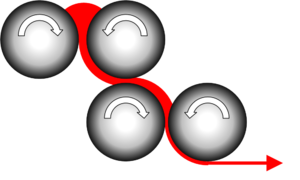

L प्रकार वही है जो चित्र 2 में देखा गया है लेकिन लंबवत रूप से प्रतिबिंबित होता है। ये दोनों सेटअप लोकप्रिय हो गए हैं और क्योंकि कुछ रोलर 90o पर हैं, तो दूसरों के लिए उनके रोल अलग करने वाले बलों का बाद के रोलर्स पर कम प्रभाव पड़ता है। एल प्रकार के कैलेंडर का उपयोग अक्सर कठोर विनाइल के प्रसंस्करण के लिए किया जाता है और उल्टे एल प्रकार के कैलेंडर का उपयोग आमतौर पर लचीले विनाइल के लिए किया जाता है।[8]

Z प्रकार

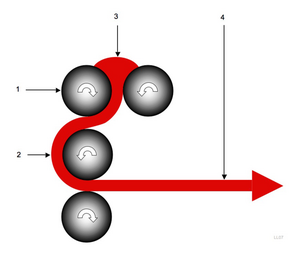

z प्रकार का कैलेंडर श्रृंखला में रोलर्स की प्रत्येक जोड़ी को अगली जोड़ी के समकोण पर रखता है। इसका मतलब यह है कि प्रत्येक रोलर पर अलग-अलग रोल अलग करने वाली ताकतें किसी अन्य रोलर्स को प्रभावित नहीं करेंगी।[5] Z प्रकार के कैलेंडर की एक अन्य विशेषता यह है कि क्या वे शीट में कम गर्मी खोते हैं क्योंकि जैसा कि चित्र 3 में देखा जा सकता है, शीट रोलर्स के बीच आने के लिए रोलर परिधि का केवल एक चौथाई हिस्सा तय करती है।[9] अधिकांश अन्य प्रकार में यह रोलर की लगभग आधी परिधि होती है।

कैलेंडरिंग का भौतिकी

द्रव यांत्रिकी

न्यूटोनियन विश्लेषण का उपयोग करके प्रक्रिया को मॉडल किया जा सकता है। इन समीकरणों को विकसित करने के लिए जो धारणाएँ बनानी पड़ीं वे हैं:[5]

- दो रोलर्स के बीच प्रवाह सममित है

- प्रवाह स्थिर अवस्था में है और लामिनायर है

- असंपीड्य द्रव

- द्रव और रोलर्स के बीच कोई फिसलन नहीं है

- रोलर की त्रिज्या रोलर्स के बीच के अंतर से बहुत बड़ी है जिससे यह माना जा सकता है कि प्रवाह समानांतर प्लेटों के बीच हो रहा है।

रोलर्स के विरुद्ध द्रव/पिघल का वेग:[5]

वीडी=आरω{डिस्प्लेस्टाइल V_{d}=Romega,}

- R रोलर्स की त्रिज्या है

- ω{डिस्प्लेस्टाइल ओमेगा }

रेड एस में रोलर्स का कोणीय वेग है-1

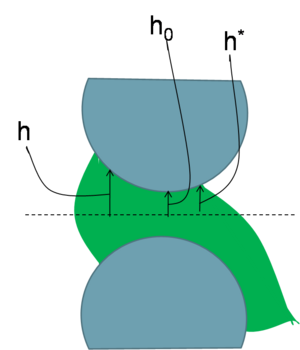

अगले समीकरण का उपयोग करके वेग को रोलर्स के बीच कहीं भी पाया जा सकता है:[5]

वी(एक्स)=वीडी−12ηडीपीडीएक्स(एच2−य2){डिस्प्लेस्टाइल V(x)=V_{d}-{frac {1}{2\eta }}{\frac {dP}{dx}}(h^{2}-y^{2})}

- h दो रोलर्स के बीच की आधी दूरी x दूरी है (चित्र 4 देखें)

- dP/dx दबाव प्रवणता है

- y रोलर्स के बीच आधे रास्ते से दूरी है जिसके लिए वेग की गणना की जा रही है

- η{डिस्प्लेस्टाइल एटा }

चिपचिपाहट है

समीकरण से यह स्पष्ट है कि प्रवाह में वेग रोलर्स के वेग के करीब पहुंचता है क्योंकि यह उनके करीब आता है। इससे यह भी पता चलता है कि दो रोलर्स के बीच में वेग सबसे धीमी गति से चल रहा होगा। केवल उच्च चिपचिपाहट और कम दबाव प्रवणता के साथ ही पिघलने का वेग रोलर वेग तक पहुंच सकता है।

वॉल्यूमेट्रिक प्रवाह को इसके द्वारा मॉडल किया जा सकता है:[5]

क्यू=2एच∗डब्ल्यूवीडी{डिस्प्लेस्टाइल Q=2h^{*}WV_{d},}

- W उत्पादित की जा रही शीट की चौड़ाई है

यह समीकरण सीधे तौर पर दर्शाता है कि उत्पाद कितनी जल्दी तैयार किया जाएगा।

अधिकतम दबाव इसके साथ पाया जा सकता है:[5]

पीएमएएक्स=15ηλ3वीडी2एच0आर2एच0{डिस्प्लेस्टाइल P_{max}={\frac {15\eta \lambda ^{3}V_{d}}{2h_{0}}}{\sqrt {frac {R}{2h_{0}}}} }

- h0 जब रोलर्स एक-दूसरे के सबसे करीब होते हैं तो उनके बीच की दूरी आधी होती है (चित्र 4 देखें)

- λ{डिस्प्लेस्टाइल लैम्ब्डा }

h पर p है (समीकरण 6 देखें)* (चित्र 4 देखें)

इसलिए वेग, चिपचिपाहट या रोलर त्रिज्या को कम करने या रोलर अंतर को बढ़ाने से अधिकतम दबाव कम हो जाता है।

यह अगला समीकरण द्रव के कारण लगने वाले बल के लिए है, जो दो रोलर्स को अलग करने का कार्य करता है:[5]

एफ=3ηवीडीआरडब्ल्यू4एच0एफ(पी,λ){डिस्प्लेस्टाइल F={frac {3eta V_{d}RW}{4h_{0}}}f(p,lambda )}

- p को समीकरण 6 में परिभाषित किया गया है

यह महत्वपूर्ण है कि यह रोल पृथक्करण बल यथासंभव कम हो। समीकरण से यह देखा जा सकता है कि ऐसा करने के लिए चिपचिपाहट, वेग, रोलर त्रिज्या और शीट की चौड़ाई को कम करना होगा और रोलर गैप को बढ़ाना होगा।

p को परिभाषित किया गया है:[5]

पी2=एक्स22आरएच0{डिस्प्लेस्टाइल p^{2}={\frac {x^{2}}{2Rh_{0}}}}

- x = 0 at h0 और दाईं ओर बढ़ता है

दोनों रोलर्स में कुल पावर इनपुट:[6]

पीडब्ल्यू=3ηडब्ल्यूवीडी22आरएच0एफ(λ){डिस्प्लेस्टाइल P_{w}=3\eta WV_{d}^{2}{\sqrt {frac {2R}{h_{0}}}f(\lambda )}

जैसे बल और दबाव के लिए शक्ति कम करने के लिए चिपचिपाहट, रोलर वेग, चौड़ाई और रोलर त्रिज्या को कम करने की आवश्यकता होती है और रोलर गैप को बढ़ाने की आवश्यकता होती है। समीकरण से पता चलता है कि पावर इनपुट वेग पर सबसे अधिक निर्भर है, इसलिए पावर इनपुट को कम करने का सबसे प्रभावी तरीका रोलर गति को कम करना है। भले ही इससे उत्पादन में कमी आएगी, समीकरण 3 को देखने से पता चलता है कि बिजली की तुलना में वेग में बदलाव से उत्पादन कम प्रभावित होता है।

समीकरण 5 और 7 में दो कार्य हैं:[6]

एफ(λ)=(1−λ2)[टैन−1λ−टैन−1पीमैं]−[(λ−पीमैं)(1−पीमैंλ)1+पीमैं2]{डिस्प्लेस्टाइल f(\lambda )=(1-\lambda ^{2})[\tan ^{-1}\lambda -\tan ^{-1}p_{i}]-[{\frac {(\ लैम्ब्डा -p_{i})(1-p_{i}\lambda )}{1+p_{i}^{2}}}]}![{डिस्प्लेस्टाइल f(\lambda )=(1-\lambda ^{2})[\tan ^{-1}\lambda -\tan ^{-1}p_{i}]-[{\frac {(\ लैम्ब्डा -p_{i})(1-p_{i}\lambda )}{1+p_{i}^{2}}}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/d8569ac311769d7f649eb3ad7f4210229bdaf7df)

एफ(पी,λ)=(λ−पीमैं1+पीमैं2)[−पीमैं−λ−5λ5(1+पीमैं2)+(1−3λ2)[λटैन−1λ−पीमैंटैन−1पीमैं]{डिस्प्लेस्टाइल f(p,\lambda )=({\frac {\lambda -p_{i}}{1+p_{i}^{2}}})[-p_{i}-\lambda -5\ लैम्ब्डा ^{5}(1+p_{i}^{2})+(1-3\lambda ^{2})[\lambda \tan ^{-1}\lambda -p_{i}\tan ^{ -1}p_{i}]}![{डिस्प्लेस्टाइल f(p,\lambda )=({\frac {\lambda -p_{i}}{1+p_{i}^{2}}})[-p_{i}-\lambda -5\ लैम्ब्डा ^{5}(1+p_{i}^{2})+(1-3\lambda ^{2})[\lambda \tan ^{-1}\lambda -p_{i}\tan ^{ -1}p_{i}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/6ba252761f7c6fbbc26e27f8bf582bb7dfff91c1)

- pi वह p है जहां पिघल शुरू में संपीड़ित होना शुरू होता है (जहां पिघल दोनों रोलर्स के साथ संपर्क बनाता है)

तापमान प्रभाव

रोलर्स पर द्रव के पिघलने का तापमान सबसे अधिक पाया गया है। ऐसा दो कारणों से होता है:

- लामिना प्रवाह में किनारों पर कतरनी सबसे अधिक होती है और इसलिए घर्षण और गर्मी भी वहां सबसे अधिक होती है

- रोलर्स के माध्यम से सिस्टम में गर्मी जोड़ी जाती है, और द्रव इसे बहुत अच्छी तरह से संचालित नहीं करता है[6]

द्रव जितना अधिक चिपचिपा होता है, इसका प्रभाव और भी अधिक बढ़ जाता है। यदि कोई रोलिंग तापमान बढ़ाता है तो उपरोक्त द्रव यांत्रिकी में परिवर्तन होंगे। इससे चिपचिपाहट कम हो जाएगी; परिणामस्वरूप द्रव में पावर इनपुट, दबाव और रोल पृथक्करण बल कम हो जाते हैं। इससे द्रव में फ्रैक्चर की संभावना भी कम हो जाएगी और सतह बेहतर हो जाएगी, लेकिन यह सब कीमत पर आता है और थर्मल गिरावट की संभावना बढ़ जाती है।[5]

अंतिम उत्पाद पर वेग का प्रभाव

कैलेंडर तेजी से पॉलिमर शीटिंग का उत्पादन करने में सक्षम है। यह 0.1 - 2.0 m s^-1 के बीच की दर से शीटिंग का उत्पादन कर सकता है।[2] हालांकि गति बढ़ाने से द्रव यांत्रिकी अनुभाग में उल्लिखित प्रभावों के अलावा, प्रक्रिया पर नकारात्मक प्रभाव पड़ता है। गति बढ़ाने से गर्मी को रोलर्स से पूरे तरल पदार्थ में फैलने में और भी कम समय लगता है जिससे तापमान में और भी अधिक बदलाव होता है। यह रोलर्स पर तरल पदार्थ में कतरनी बलों में वृद्धि का कारण बनता है, जिससे फ्रैक्चर जैसे सतह दोषों की संभावना बढ़ जाती है।[5] गति की स्पष्ट रूप से आवश्यकता है गुणवत्तापूर्ण उत्पाद तैयार करने के लिए इसे बहुत सावधानी से चुना जाना चाहिए।

रोल झुकना

कैलेंडरिंग में रोलर्स अत्यधिक दबाव में होते हैं, जो अंतिम निप में 41MPa तक पहुंच सकता है। रोलर की चौड़ाई के मध्य में दबाव सबसे अधिक होता है और इस कारण रोलर विक्षेपित हो जाते हैं। इस विक्षेपण के कारण शीट अपने किनारों की तुलना में केंद्र में अधिक मोटी हो जाती है। इस झुकने की भरपाई के लिए तीन विधियाँ विकसित की गई हैं:

- रोल क्राउनिंग

- रोल झुकना

- रोल क्रॉसिंग

रोल क्राउनिंग में रोलर के विक्षेपण की भरपाई के लिए एक रोलर का उपयोग किया जाता है जिसके केंद्र में एक बड़ा व्यास होता है। रोल बेंडिंग में रोलर पर पिघले हुए बलों का प्रतिकार करने के लिए रोलर्स के दोनों सिरों पर क्षणों को लागू करना शामिल है। रोल क्रॉसिंग के साथ रोलर्स को एक दूसरे से थोड़ा कोण पर रखा जाता है और इस वजह से पिघलने पर रोलर्स का बल बीच में अधिक होता है जहां रोलर्स एक दूसरे के ऊपर अधिक होते हैं, और किनारों पर कम बल लगाया जाता है जहां रोलर्स सीधे एक दूसरे के ऊपर नहीं हैं।[9]

ऊर्जा दक्षता

दक्षता इनपुट ऊर्जा और आउटपुट ऊर्जा का अनुपात है। आउटपुट को मुख्य रूप से समीकरण 7 द्वारा परिभाषित किया जाता है और इनपुट ऊर्जा को बिजली की खपत से जाना जाता है। इसलिए दक्षता बढ़ाने के लिए इनपुट ऊर्जा को कम करना होगा या आउटपुट ऊर्जा को बढ़ाना होगा। कई चीजें इनपुट ऊर्जा को प्रभावित करती हैं जो आउटपुट में बिल्कुल भी योगदान नहीं देती हैं। किसी भी उत्पाद को बनाने से पहले ठंडा होने पर कैलेंडर को काम करने की स्थिति में लाने में एक से दो घंटे लगते हैं।[4] देय इसके लिए दक्षता समय पर निर्भर हो जाती है और इसलिए मशीन जितनी देर तक उत्पादन करती है दक्षता उतनी ही बढ़ती है और कैलेंडर को अच्छी दक्षता वाला तभी माना जा सकता है जब उन्हें लंबे समय तक चलाया जाए। रोल अप शीट बदलने और कैलेंडर सेटिंग्स समायोजित करने सहित कई तरीकों से समय बर्बाद हो सकता है। यदि तैयार शीटिंग को इकट्ठा करने के लिए दो रोलर्स के साथ एक सिस्टम स्थापित किया जा सकता है और पहले वाले के पूरा होने के बाद दूसरे रोलर्स पर शीटिंग को उतारने के लिए कैलेंडर को तुरंत स्विच किया जा सकता है तो वहां पूरा समय बचाया जा सकता है। दूसरे बिंदु के लिए सेटिंग्स के लिए बेहतर स्वचालित नियंत्रण होने से इसे तेज़ किया जा सकता है। यदि इसे हाथ से करना है तो रोलर्स को रोकना और ठंडा करना होगा, लेकिन आजकल अधिकांश कैलेंडर हाइड्रोलिक्स संचालित करने वाले नियंत्रणों के माध्यम से ऐसा कर सकते हैं। जैसा कि पहले उल्लेख किया गया है, कैलेंडर यांत्रिक ऊर्जा इनपुट की मात्रा के लिए पिघलने की बड़ी दर उत्पन्न करता है। इसका मतलब यह है कि रोलर्स का तापमान उस तापमान से कम रखा जा सकता है जो शीट को बाहर निकालने के लिए आवश्यक तापमान से कम होता है, जिससे ताप ऊर्जा की बचत होती है। रोलर के तापमान पर बेहतर नियंत्रण रखने और रोलर्स को गर्म करने में समय बचाने के लिए उनमें अक्षीय रूप से ड्रिल किए गए छेद बनाए जाते हैं। इससे रोलर्स को गर्म करने के लिए उपयोग किए जाने वाले तरल पदार्थ को बाहरी रूप से अधिक आसानी से गर्म किया जा सकता है और फिर रोलर्स के माध्यम से प्रसारित किया जा सकता है।

संदर्भ

- ↑ऊपर जायें:1.0 1.1 चंदा, मानस और रॉय, सलिल। प्लास्टिक टेक्नोलॉजी हैंडबुक। टेलर और फ्रांसिस ग्रुप, एलएलसी। 2006.

- ↑ऊपर जायें:2.0 2.1 2.2 2.3 क्रॉफर्ड, आर.जे. प्लास्टिक इंजीनियरिंग तीसरा संस्करण। बटरवर्थ-हेनमैन। 1998

- ↑ऊपर जायें:3.0 3.1 श्वार्ट्ज, मेल। सामग्री, भागों और फिनिश का विश्वकोश, दूसरा संस्करण। सीआरसी प्रेस एलएलसी, 2002.

- ↑ऊपर जायें:4.0 4.1 4.2 4.3 एघमी, जी (1983) ). लेपित कपड़े कैलेंडर: प्रौद्योगिकी, उपयोग, तुलना, समस्या निवारण। जर्नल ऑफ़ कोटेड फैब्रिक्स वॉल्यूम। 12.

- ↑ऊपर जायें:5.00 5.01 5.02 5.03 5.04 5.05 5.06 5.07 5.08 5.09 5.10 Ryan, Anthony and Wilkinson, Arthur. "Polymer processing and structure development". Kluwer Academic Publishers, 1998.

- ↑ Jump up to: 6.0 6.1 6.2 6.3 Gogos, Costas and Tadmor, Zehev. Principles of polymer processing. John Wiley & Sons, 1979.

- ↑ Nutter, James (1991). Calender and extrusion coating of industrial fabrics. Journal of Coated Fabrics Vol. 20.

- ↑ Berins, M.L. (1991). SPI Plastics Engineering Handbook of the Society of the Plastics Industy, Inc. (5th Edition).. Springer - Verlag.

- ↑ Jump up to: 9.0 9.1 Rosato, D.V. (1998). Extruding Plastics - A Practical Processing Handbook.. Springer - Verlag.