Uma calandra é um dispositivo usado para processar um polímero fundido em uma folha ou filme. Ele está em uso há mais de cem anos e, quando foi desenvolvido pela primeira vez, era usado principalmente para processar borracha, mas hoje em dia é comumente usado para produzir termoplásticoW< /span> Hoje em dia, as calandras podem atingir tolerâncias em torno de [2] A calandra nunca se tornou muito popular quando foi inventada, principalmente porque foi difícil ajustar a folga desejada entre os rolos; conseqüentemente, era difícil obter uma espessura precisa da chapa. O processo só começou a se tornar popular na década de 1930, quando as máquinas se tornaram mais fáceis de ajustar.[1] folhas, revestimentos e filmes.±{\estilo de exibição\pm}

Conteúdo

Como funciona

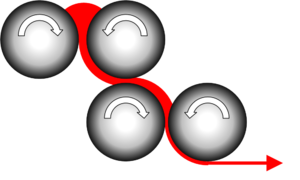

O conceito de calendário é bastante fácil de entender. A ideia básica da máquina é comprimir um polímero amolecido pelo calor entre dois ou mais rolos (esta área é chamada de nip) para formar uma folha contínua. Para iniciar o processo, o polímero deve passar por mistura e fundente antes de passar pela calandra. A mistura é um processo que cria o polímero desejado e o fluxo aquece e trabalha esse polímero misturado para torná-lo uma consistência mais fácil de manusear pela calandra.[3] O polímero está então pronto para passar pela calandra e sairá dela com uma espessura que depende principalmente da folga entre os dois últimos rolos. O último conjunto de rolos também determina o acabamento superficial; por exemplo, eles podem influenciar o brilho e a textura da superfície.[1]Uma coisa sobre os polímeros serem calandrados é que a folha que passa pelos rolos tende a seguir o rolo mais rápido dos dois com os quais está em contato e também adere mais aos rolos mais quentes. É por isso que as calandras normalmente terminam com um rolo menor em maior velocidade para descascar a folha. É também por isso que o rolo intermediário normalmente é mantido mais frio para que a folha não grude nos outros rolos nem se rache ao aderir a ambos os rolos, o que pode acontecer.[4] Esse fenômeno de divisão forçou os operadores de calandras a desejarem uma alta taxa de atrito entre dois rolos, que varia de 5/1 a 20/1.[4]< /span>

Usos

- ladrilho

- piso contínuo

- roupa de chuva

- cortinas de chuveiro

- capas de mesa

- fita sensível à pressão

- estofados automotivos e móveis

- revestimentos de parede

- tetos luminosos

- sinais e displays

- etc.[3]

Especificações de materiais

Os melhores polímeros para calandragem são os termoplásticos. Uma razão para isto é porque eles amolecem a temperaturas muito inferiores à sua temperatura de fusão, proporcionando uma ampla gama de temperaturas de trabalho. Eles também aderem bem aos rolos, permitindo que continuem bem na corrente, mas não aderem muito bem e ficam presos no rolo. A última razão é que os fundidos termoplásticos têm uma viscosidade bastante baixa, mas ainda são fortes o suficiente para se manterem unidos e não se espalharem. Materiais sensíveis ao calor também são ótimos para calandras porque as calandras exercem pressões imensas sobre os materiais para trabalhá-los e, portanto, não precisam de temperaturas tão altas para processá-los, limitando as chances de degradação térmica. É por isso que a calandragem é muitas vezes o método de escolha para o processamento de PVC.[2] Devido à natureza do processo, os polímeros devem ter resistência ao cisalhamento e resistência térmica. histórico consistente em toda a largura da planilha.[5]

Vantagens

As folhas de plástico de melhor qualidade hoje são produzidas por calandras; na verdade, o único processo que compete com a calandra na formação de chapas é a extrusãoW. A calandra também é muito boa no manuseio de polímeros sensíveis ao calor, pois causa muito pouca degradação térmicaW. Outra vantagem da calandragem é que ela é boa para misturar polímeros que contêm grandes quantidades de aditivos sólidos que não são misturados ou fundidos muito bem. Isso é verdade porque, em comparação com a extrusão, a calandra produz uma grande taxa de fusão para a quantidade de energia mecânica aplicada.[6] Devido a isso as empresas conseguem adicionar mais produtos de enchimento aos seus plásticos e economizar dinheiro em matérias-primas. As calandras são máquinas muito versáteis, o que significa que é muito fácil alterar configurações como o tamanho da folga do rolo.

Desvantagens

Embora o processo de calandragem produza um produto melhor que o processo de extrusão, existem algumas desvantagens. Uma desvantagem é que o processo é mais caro de executar, o que é um grande impedimento para muitas empresas. O processo de calandragem também não é tão bom com medidores muito altos ou muito baixos. Se a espessura for inferior a 0,006 polegadas, há uma tendência para o aparecimento de furos e vazios nas folhas.[4] Se a espessura for maior que cerca de 0,06 polegadas, embora haja risco de aprisionamento de ar na folha.[7] Qualquer espessura desejada dentro dessa faixa ficaria muito melhor usando uma calandra processo.

Tipos

Existem 3 tipos principais de calendário: tipo I, tipo L e tipo Z

Eu digito

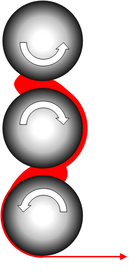

O tipo I, conforme visto na Figura 1, foi por muitos anos a calandra padrão utilizada. Também pode ser construído com mais um rolo na pilha. Este projeto não era ideal porque em cada estreitamento há uma força externa que empurra os rolos para longe do estreitamento.

Tipo L

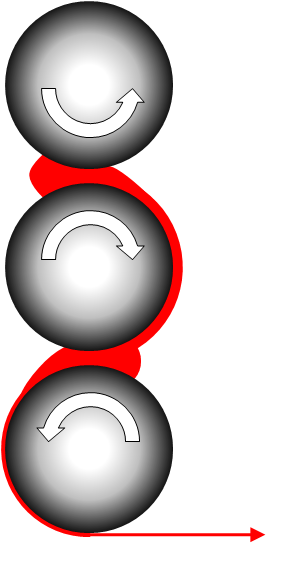

O tipo L é o mesmo visto na Figura 2, mas espelhado verticalmente. Ambas as configurações se tornaram populares e como alguns rolos estão a 90° em relação a outros, suas forças de separação dos rolos têm menos efeito nos rolos subsequentes. As calandras do tipo L são frequentemente usadas para processar vinis rígidos e as calandras do tipo L invertido são normalmente usadas para vinis flexíveis.[8]

Tipo Z

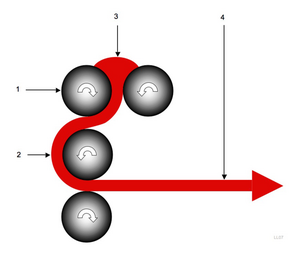

A calandra tipo z coloca cada par de rolos em ângulo reto com o próximo par na cadeia. Isso significa que as forças de separação dos rolos que estão em cada rolo individualmente não afetarão nenhum outro rolo.[5] Outra característica da calandra tipo Z é que é que eles perdem menos calor na folha porque, como pode ser visto na Figura 3, a folha percorre apenas um quarto da circunferência do rolo para ficar entre os rolos.[9] Na maioria dos outros tipos, isso representa cerca de metade da circunferência do rolo.

Física da Calandragem

Mecânica dos Fluidos

Usando uma análise newtoniana o processo pode ser modelado. As suposições que tiveram que ser feitas para desenvolver essas equações são:[5]

- O fluxo é simétrico entre os dois rolos

- O fluxo está em estado estacionário e é laminar

- Fluido incompressível

- Não há deslizamento entre o fluido e os rolos

- O raio do rolo é muito maior que a folga entre os rolos, podendo-se presumir que o fluxo está ocorrendo entre placas paralelas.

A velocidade do fluido/fundido contra os rolos:[5]

Vd=Rω{\estilo de exibição V_{d}=R\omega \,}

- R é o raio dos rolos

- ω{\estilo de exibição\omega}

é a velocidade angular dos rolos em rad s-1

A velocidade também pode ser encontrada em qualquer lugar entre os rolos usando a seguinte equação:[5]

V(x)=Vd-12ηdPdx(h2-sim2){\displaystyle V(x)=V_{d}-{\frac {1}{2\eta }}{\frac {dP}{dx}}(h^{2}-y^{2})}

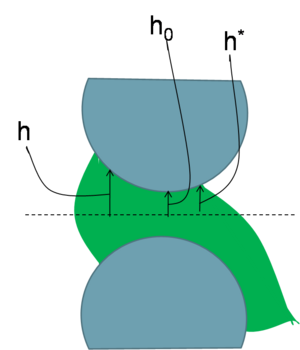

- h é a metade da distância entre os dois rolos x distância (veja a Figura 4)

- dP/dx é o gradiente de pressão

- y é a distância a meio caminho entre os rolos para os quais a velocidade está sendo calculada

- η{\ displaystyle \ eta}

é a viscosidade

A partir da equação é evidente que a velocidade no fluxo se aproxima da velocidade dos rolos à medida que se aproxima deles. Mostra também que no meio dos dois rolos a velocidade será mais lenta. Somente com uma alta viscosidade e um baixo gradiente de pressão a velocidade de fusão poderia aproximar-se da velocidade do rolo.

O fluxo volumétrico pode ser modelado por:[5]

P=2h∗CVd{\estilo de exibição Q=2h^{*}WV_{d}\,}

- W é a largura da folha que está sendo produzida

Esta equação mostra diretamente a rapidez com que o produto será produzido.

A pressão máxima pode ser encontrada com:[5]

Peuax=15ηλ3Vd2h0R2h0{\displaystyle P_{max}={\frac {15\eta \lambda ^{3}V_{d}}{2h_{0}}}{\sqrt {\frac {R}{2h_{0}}}} }

- h0 é metade da distância entre os rolos quando eles estão mais próximos (veja a Figura 4)

- λ{ displaystyle lambda}

é p (ver equação 6) em h* (ver Figura 4)

A pressão máxima é, portanto, diminuída pela diminuição da velocidade, da viscosidade ou do raio do rolo ou pelo aumento da folga do rolo.

A próxima equação é para a força, causada pelo fluido, que atua para separar os dois rolos:[5]

F=3ηVdRC4h0f(p,λ){\displaystyle F={\frac {3\eta V_{d}RW}{4h_{0}}}f(p,\lambda )}

- p é definido na equação 6

É fundamental que esta força de separação dos rolos seja a mais baixa possível. A partir da equação pode-se observar que para fazer isso a viscosidade, a velocidade, o raio do rolo e a largura da folha precisam ser diminuídos e a folga do rolo precisa ser aumentada.

p é definido por:[5]

p2=x22Rh0{\displaystyle p^{2}={\frac {x^{2}}{2Rh_{0}}}}

- x = 0 em h0 e aumenta para a direita

A entrada total de energia em ambos os rolos:[6]

Pc=3ηCVd22Rh0f(λ){\displaystyle P_{w}=3\eta WV_{d}^{2}{\sqrt {\frac {2R}{h_{0}}}}f(\lambda )}

Assim como para que a força e a pressão diminuam a potência, a viscosidade, a velocidade do rolo, a largura e o raio do rolo precisam ser diminuídos e a folga do rolo precisa ser aumentada. A equação mostra que a entrada de energia é mais dependente da velocidade, portanto, para diminuir a entrada de energia, a maneira mais eficaz é diminuir a velocidade do rolo. Mesmo que isso diminua a produção, olhar para a equação 3 mostra que a produção é menos afetada por uma mudança na velocidade do que a potência.

As duas funções nas equações 5 e 7 são:[6]

f(λ)=(1-λ2)[bronzeado-1λ-bronzeado-1peu]-[(λ-peu)(1-peuλ)1+peu2]{\displaystyle f(\lambda )=(1-\lambda ^{2})[\tan ^{-1}\lambda -\tan ^{-1}p_{i}]-[{\frac {(\ lambda -p_{i})(1-p_{i}\lambda )}{1+p_{i}^{2}}}]}![{\displaystyle f(\lambda )=(1-\lambda ^{2})[\tan ^{-1}\lambda -\tan ^{-1}p_{i}]-[{\frac {(\ lambda -p_{i})(1-p_{i}\lambda )}{1+p_{i}^{2}}}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/d8569ac311769d7f649eb3ad7f4210229bdaf7df)

f(p,λ)=(λ-peu1+peu2)[-peu-λ-5λ5(1+peu2)+(1-3λ2)[λbronzeado-1λ-peubronzeado-1peu]{\displaystyle f(p,\lambda )=({\frac {\lambda -p_{i}}{1+p_{i}^{2}}})[-p_{i}-\lambda -5\ lambda ^{5}(1+p_{i}^{2})+(1-3\lambda ^{2})[\lambda \tan ^{-1}\lambda -p_{i}\tan ^{ -1}p_{i}]}![{\displaystyle f(p,\lambda )=({\frac {\lambda -p_{i}}{1+p_{i}^{2}}})[-p_{i}-\lambda -5\ lambda ^{5}(1+p_{i}^{2})+(1-3\lambda ^{2})[\lambda \tan ^{-1}\lambda -p_{i}\tan ^{ -1}p_{i}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/6ba252761f7c6fbbc26e27f8bf582bb7dfff91c1)

- pi é p onde o fundido inicialmente começa a ser comprimido (onde o fundido entra em contato com ambos os rolos)

Efeitos da temperatura

Descobriu-se que a temperatura do líquido fundido é mais elevada nos rolos. Isso acontece por dois motivos:

- o cisalhamento é mais alto nas laterais no fluxo laminar e, portanto, o atrito e o calor também são mais altos lá

- o calor é adicionado ao sistema através dos rolos, e o fluido não o conduz muito bem[6]

Os efeitos disto tendem a aumentar em magnitude ainda mais quanto mais viscoso for o fluido. Se alguém aumentasse a temperatura de laminação, haveria mudanças na mecânica dos fluidos acima. Diminuiria a viscosidade; consequentemente, diminuindo a entrada de energia, a pressão e as forças de separação do rolo no fluido. Também diminuiria as chances de fratura no fluido e melhoraria o acabamento da superfície, mas tudo isso tem um preço e aumenta as chances de degradação térmica.[5]

Efeitos da velocidade no produto final

A calandra é capaz de produzir a cobertura de polímero em um ritmo rápido. Ele pode produzir coberturas a uma taxa entre 0,1 - 2,0 m s^-1.[2] Aumentar a velocidade tem efeitos negativos no processo, além dos efeitos mencionados na seção Mecânica dos Fluidos. Ao aumentar a velocidade, o calor tem ainda menos tempo para se espalhar pelo fluido dos rolos, causando uma variação de temperatura ainda maior. Também causa um aumento nas forças de cisalhamento no fluido nos rolos, o que aumenta as chances de defeitos superficiais como fraturas.[5] A velocidade claramente precisa deve ser escolhido com muito cuidado para produzir um produto de qualidade.

Dobragem de rolo

Na calandragem os rolos sofrem grandes pressões, que podem chegar até 41MPa no nip final. As pressões são mais elevadas no meio da largura do rolo e devido a isso os rolos são desviados. Esta deflexão faz com que a folha que está sendo feita seja mais espessa no centro do que nas laterais. Existem três métodos que foram desenvolvidos para compensar esta flexão:

- Coroação de rolo

- Dobragem de rolo

- Cruzamento de rolo

O coroamento por rolo utiliza um rolo que possui um diâmetro maior em seu centro para compensar a deflexão do rolo. A dobra do rolo envolve a aplicação de momentos em ambas as extremidades dos rolos para neutralizar as forças do fundido no rolo. Com o cruzamento dos rolos, os rolos são colocados em um leve ângulo entre si e por causa disso a força dos rolos no fundido é maior no meio, onde os rolos ficam mais uns sobre os outros, e menos força é aplicada nas bordas onde os roletes não ficam diretamente um sobre o outro.[9]

Eficiência energética

Eficiência é a relação entre a energia de entrada e a energia de saída. A saída é definida principalmente pela equação 7 e a energia de entrada é conhecida pelo consumo de energia. Portanto, para aumentar a eficiência é necessário diminuir a energia de entrada ou aumentar a energia de saída. Muitas coisas influenciam a entrada de energia que não contribuem em nada para a produção. Antes de fabricar qualquer produto, leva de uma a duas horas para colocar uma calandra em condições de funcionamento quando ela estiver fria.[4] Devido a esta eficiência torna-se dependente do tempo e, portanto, a eficiência só aumenta quanto mais tempo a máquina estiver produzindo e as calandras só podem ser consideradas como tendo uma boa eficiência se funcionarem por um longo período de tempo. O tempo pode ser perdido de várias maneiras, incluindo a alteração de folhas enroladas e o ajuste das configurações do calendário. Se um sistema puder ser configurado com dois rolos para coletar as chapas acabadas e a calandra puder ser rapidamente trocada para descarregar as chapas no segundo, depois que o primeiro estiver em tempo integral, poderá ser salvo lá. Para o segundo ponto, isso pode ser acelerado com melhores controles automatizados para configurações. Se tiver que ser feito manualmente, os rolos terão que ser parados e resfriados, mas hoje em dia a maioria das calandras pode fazer isso através de controles que operam o sistema hidráulico. Como mencionado anteriormente, a calandra produz grandes taxas de fusão para a quantidade de energia mecânica aplicada. Isto significa que a temperatura dos rolos pode ser mantida inferior à temperatura que seria necessária para realizar uma extrusão da folha, poupando assim energia térmica. Para manter melhor controle da temperatura dos rolos e economizar tempo no aquecimento dos rolos, eles são feitos com furos axialmente perfurados. Isto permite que o fluido utilizado para aquecer os rolos seja aquecido mais facilmente externamente e depois circule através dos rolos.

Referências

- ↑Ir para:1,0 1,1 Chanda, Manas e Roy, Salil. Manual de tecnologia de plásticos. Grupo Taylor e Francis, LLC. 2006.

- ↑Ir para:2,0 2,1 2,2 2,3 Crawford,R.J. Engenharia de Plásticos 3ª ed. Butterworth-Heinemann. 1998

- ↑Ir para:3,0 3,1 Schwartz, Mel. Enciclopédia de materiais, peças e acabamentos, 2ª ed. CRC Press LLC, 2002.

- ↑Ir para:4,0 4,1 4,2 4,3 Eighmy, G (1983 ). Calendários de tecidos revestidos: tecnologia, usos, comparações, solução de problemas. Jornal de Tecidos Revestidos Vol. 12.

- ↑Ir para:5,00 5,01 5,02 5,03 5,04 5,05 5,06 5,07 5,08 5,09 5.10 Ryan, Anthony e Wilkinson, Arthur. "Processamento de polímeros e desenvolvimento de estrutura". Editores Acadêmicos Kluwer, 1998.

- ↑Ir para:6,0 6,1 6,2 6,3 Gogos, Costas e Tadmor , Zehev. Princípios de processamento de polímeros. John Wiley & Filhos, 1979.

- ↑ Nutter, James (1991). Calandra e revestimento por extrusão de tecidos industriais. Jornal de Tecidos Revestidos Vol. 20.

- ↑ Berins, M.L. (1991). Manual de engenharia de plásticos SPI da Society of the Plastics Industy, Inc. (5ª edição).. Springer - Verlag.

- ↑Ir para:9,0 9,1 Rosato, D.V. (1998). Extrusão de Plásticos - Um Manual Prático de Processamento.. Springer - Verlag.