تقویم وسیله ای است که برای پردازش مذاب پلیمری به یک ورق یا فیلم استفاده می شود. بیش از صد سال است که مورد استفاده قرار می گیرد و زمانی که برای اولین بار توسعه یافت عمدتاً برای پردازش لاستیک استفاده می شد، اما امروزه معمولاً برای تولید ورق ها، پوشش ها و فیلم های گرمانرم W استفاده می شود. [1] تقویم زمانی که برای اولین بار اختراع شد هرگز محبوبیت زیادی پیدا نکرد، زیرا تنظیم شکاف مورد نظر بین غلتک ها دشوار بود. در نتیجه، بدست آوردن ضخامت ورق دقیق دشوار بود. این فرآیند تا دهه 1930 که تنظیم ماشینها آسانتر شد شروع به محبوب شدن نکرد. [2] امروزه تقویمها میتوانند به تلورانسهایی دست یابند±{\displaystyle \pm }

فهرست

چگونه کار می کند

درک مفهوم تقویم نسبتاً آسان است. ایده اصلی دستگاه این است که یک پلیمر گرما نرم شده را بین دو یا چند غلتک کوبیده (این ناحیه را نیپ می نامند) تا یک صفحه پیوسته تشکیل دهد. برای شروع فرآیند، پلیمر باید قبل از اینکه از طریق تقویم عبور کند، از طریق اختلاط و روان شدن انجام شود. اختلاط فرآیندی است که پلیمر مورد نظر را ایجاد میکند و حرارتهای شار را ایجاد میکند و این پلیمر ترکیبی را کار میکند تا یک قوام را برای کلندر آسانتر کند. عمدتاً به شکاف بین دو غلتک آخر بستگی دارد. آخرین مجموعه غلتک ها نیز سطح را دیکته می کنند. به عنوان مثال، آنها می توانند بر درخشندگی و بافت سطح تأثیر بگذارند. [1] یک چیز در مورد کالندر شدن پلیمرها این است که ورقی که از میان غلتک ها می گذرد تمایل دارد به دنبال غلتک های متحرک سریعتر از دو غلتکی که با آنها در تماس است حرکت کند و همچنین بیشتر به رول های داغتر می چسبد. به همین دلیل است که تقویم ها معمولاً با یک غلتک کوچکتر با سرعت بالاتر ختم می شوند تا ورق را جدا کنند. همچنین به همین دلیل است که غلتک میانی معمولاً خنکتر نگه داشته میشود تا ورق به غلتکهای دیگر نچسبد و یا با چسبیدن به هر دو غلتک شکافته شود. [4] این پدیده شکاف، اپراتورهای تقویم را مجبور کرده است که نسبت اصطکاک بالایی بین دو غلتک را بخواهند که از 1/5 تا 1/20 متغیر است. [4]

استفاده می کند

- کاشی کف

- کفپوش مداوم

- لباس بارانی

- پرده های حمام

- رومیزی

- نوار حساس به فشار

- اثاثه یا لوازم داخلی خودرو و مبلمان

- دیوارپوش ها

- سقف های نورانی

- نشانه ها و نمایش ها

- و غیره [3]

مشخصات مواد

بهترین پلیمرها برای کلندرینگ ترموپلاستیک ها هستند. یکی از دلایل این امر این است که آنها در دمای بسیار پایین تر از دمای ذوب خود نرم می شوند و طیف وسیعی از دمای کاری را ایجاد می کنند. آنها همچنین به خوبی به غلتک ها می چسبند و به آنها اجازه می دهد تا از طریق زنجیره به خوبی ادامه دهند، اما خیلی خوب نمی چسبند و روی غلتک گیر می کنند. آخرین دلیل این است که مذاب های ترموپلاستیک ویسکوزیته نسبتاً کمی دارند، اما همچنان به اندازه کافی قوی هستند که در کنار هم قرار بگیرند و در همه جا پخش نشوند. مواد حساس به گرما نیز برای کلندرها عالی هستند زیرا کلندرها فشار زیادی بر روی مواد وارد می کنند تا آنها را کار کنند و بنابراین برای پردازش آنها به دمای بالایی نیاز ندارند که احتمال تخریب حرارتی را محدود می کند. به همین دلیل است که کلندرینگ اغلب روش انتخابی برای پردازش PVC است. [2] به دلیل ماهیت فرآیند، پلیمرها باید دارای تاریخچه برشی و حرارتی باشند که در عرض ورق ثابت باشد. [5]

مزایای

امروزه بهترین ورق های پلاستیکی با کیفیت توسط تقویم ها تولید می شود. در واقع، تنها فرآیندی که در شکل دهی با کلندر رقابت می کند، اکسترود کردن W است . تقویم همچنین در کار با پلیمرهایی که به حرارت حساس هستند بسیار خوب است زیرا باعث تخریب حرارتی بسیار کمی می شود . یکی دیگر از مزیت های کلندری این است که در مخلوط کردن پلیمرهایی که حاوی مقادیر بالایی از مواد افزودنی جامد هستند که به خوبی مخلوط نمی شوند یا روان نمی شوند، خوب است. این درست است زیرا در مقایسه با اکستروژن، کلندر برای مقدار انرژی مکانیکی که وارد میشود، نرخ مذاب زیادی تولید میکند. [6] به همین دلیل شرکتها میتوانند محصول پرکننده بیشتری را به پلاستیکهای خود اضافه کنند و در هزینه مواد خام صرفهجویی کنند. کلندرها ماشین های بسیار متنوعی هستند به این معنی که تغییر تنظیمات مانند اندازه شکاف غلتکی بسیار آسان است.

معایب

اگرچه فرآیند کلندرینگ محصول بهتری نسبت به فرآیند اکسترود تولید می کند، چندین معایب نیز دارد. یکی از معایب این است که این فرآیند گرانتر است که برای بسیاری از شرکتها یک عامل بازدارنده اصلی است. فرآیند کلندرینگ نیز در گیجهای خیلی زیاد یا خیلی پایین به خوبی انجام نمیشود. اگر ضخامت کمتر از 0.006 اینچ باشد، تمایل به ایجاد سوراخها و حفرهها در ورقها وجود دارد. [4] اگر ضخامت بیشتر از حدود 0.06 اینچ باشد، خطر گیر افتادن هوا در ورق وجود دارد. [7] هر ضخامت دلخواه در آن محدوده با استفاده از فرآیند تقویم بسیار بهتر خواهد بود.

انواع

3 نوع اصلی تقویم وجود دارد: نوع I، نوع L و نوع Z

من تایپ می کنم

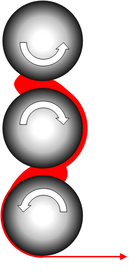

نوع I، همانطور که در شکل 1 مشاهده می شود، برای سال های زیادی تقویم استاندارد مورد استفاده بود. همچنین می توان آن را با یک غلتک دیگر در پشته ساخت. اگرچه این طرح ایده آل نبود زیرا در هر نوک یک نیروی بیرونی وجود دارد که غلتک ها را از نیپ دور می کند.

نوع L

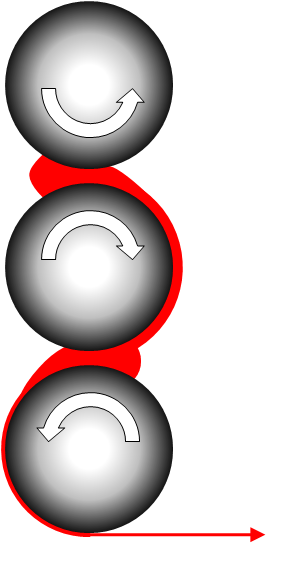

نوع L همان چیزی است که در شکل 2 دیده می شود اما به صورت عمودی منعکس شده است. هر دوی این تنظیمات محبوب شدهاند و به دلیل اینکه برخی از غلتکها در دمای 90 درجه نسبت به بقیه هستند، نیروهای جداکننده غلتکها تأثیر کمتری بر غلتکهای بعدی دارند. کلندرهای نوع L اغلب برای پردازش وینیل های سفت و سخت و تقویم های نوع L معکوس معمولاً برای وینیل های انعطاف پذیر استفاده می شوند. [8]

نوع Z

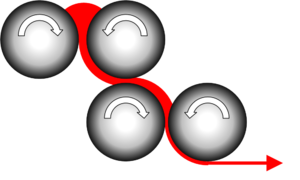

تقویم نوع z هر جفت غلتک را در زوایای قائم نسبت به جفت بعدی در زنجیره قرار می دهد. این بدان معنی است که نیروهای جداکننده غلتک که به طور جداگانه روی هر غلتک وارد می شود، روی هیچ غلتک دیگری تأثیر نمی گذارد. [5] یکی دیگر از ویژگی های تقویم نوع Z این است که گرمای کمتری را در ورق از دست می دهند زیرا همانطور که در شکل 3 مشاهده می شود ورق فقط یک چهارم محیط غلتکی را طی می کند تا بین غلتک ها قرار گیرد. [9] بیشتر انواع دیگر این حدود نصف دور غلتک است.

فیزیک کلندرینگ

مکانیک سیالات

با استفاده از تحلیل نیوتنی می توان فرآیند را مدلسازی کرد. مفروضاتی که برای ایجاد این معادلات باید انجام می شد عبارتند از: [5]

- جریان بین دو غلتک متقارن است

- جریان در حالت ثابت و آرام است

- سیال تراکم ناپذیر

- هیچ لغزی بین سیال و غلتک ها وجود ندارد

- شعاع غلتک بسیار بزرگتر از شکاف بین غلتک ها است که می توان فرض کرد جریان بین صفحات موازی اتفاق می افتد.

سرعت سیال/ذوب در برابر غلتک ها: [5]

Vد=آرω{\displaystyle V_{d}=R\omega \,}

- R شعاع غلطک ها است

- ω{\displaystyle \omega }

سرعت زاویه ای غلتک ها بر حسب راد s -1 است

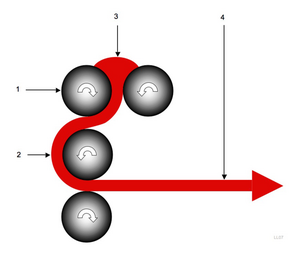

سرعت را می توان در هر نقطه بین غلتک ها با استفاده از معادله بعدی پیدا کرد: [5]

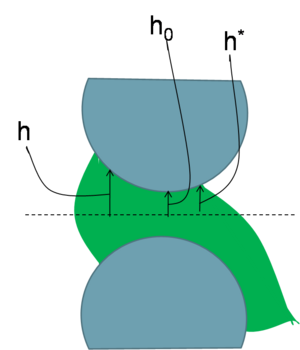

V(ایکس)=Vد-12ηدپدایکس(ساعت2-y2){\displaystyle V(x)=V_{d}-{\frac {1}{2\eta }}{\frac {dP}{dx}}(h^{2}-y^{2})}

- h نصف فاصله بین دو غلتک x فاصله دورتر است (شکل 4 را ببینید)

- dP/dx گرادیان فشار است

- y فاصله از نیمه راه بین غلتک هایی است که سرعت برای آن محاسبه می شود

- η{\displaystyle \eta }

ویسکوزیته است

از معادله مشخص می شود که سرعت در جریان با نزدیک شدن به غلتک ها به سرعت آنها نزدیک می شود. همچنین نشان می دهد که در وسط دو غلتک سرعت کمترین میزان را طی می کند. فقط با ویسکوزیته بالا و گرادیان فشار کم، سرعت مذاب می تواند به سرعت غلتک نزدیک شود.

جریان حجمی را می توان به صورت زیر مدل کرد: [5]

س=2ساعت∗دبلیوVد{\displaystyle Q=2h^{*}WV_{d}\,}

- W عرض ورق تولید شده است

این معادله به طور مستقیم نشان می دهد که محصول با چه سرعتی تولید می شود.

حداکثر فشار را می توان با موارد زیر یافت: [5]

پمترآایکس=15ηλ3Vد2ساعت0آر2ساعت0{\displaystyle P_{max}={\frac {15\eta \lambda ^{3}V_{d}}{2h_{0}}}{\sqrt {\frac {R}{2h_{0}}}} }

- h 0 نصف فاصله بین غلتک ها در نزدیکترین فاصله به هم است (شکل 4 را ببینید)

- λ{\displaystyle \lambda }

p (به معادله 6 مراجعه کنید) در h * است (شکل 4 را ببینید)

بنابراین حداکثر فشار با کاهش سرعت، ویسکوزیته یا شعاع غلتک یا با افزایش شکاف غلتکی کاهش می یابد.

این معادله بعدی برای نیروی ناشی از سیال است که برای جدا کردن دو غلتک عمل می کند: [5]

اف=3ηVدآردبلیو4ساعت0f(پ،λ){\displaystyle F={\frac {3\eta V_{d}RW}{4h_{0}}}f(p,\lambda )}

- p در معادله 6 تعریف شده است

بسیار مهم است که این نیروی جداسازی رول تا حد امکان کم باشد. از معادله می توان دریافت که برای انجام این کار، ویسکوزیته، سرعت، شعاع غلتک و عرض ورق باید کاهش یافته و فاصله غلتکی باید افزایش یابد.

p توسط: [5] تعریف می شود

پ2=ایکس22آرساعت0{\displaystyle p^{2}={\frac {x^{2}}{2Rh_{0}}}}

- x = 0 در h 0 و به سمت راست افزایش می یابد

کل توان ورودی به هر دو غلتک: [6]

پw=3ηدبلیوVد22آرساعت0f(λ){\displaystyle P_{w}=3\eta WV_{d}^{2}{\sqrt {\frac {2R}{h_{0}}}}f(\lambda )}

مانند نیرو و فشار برای کاهش توان، ویسکوزیته، سرعت غلتک، عرض و شعاع غلتک باید کاهش یابد و شکاف غلتکی باید افزایش یابد. معادله نشان می دهد که توان ورودی بیشتر به سرعت وابسته است، بنابراین برای کاهش توان ورودی موثرترین راه کاهش سرعت غلتک است. حتی اگر این امر باعث کاهش تولید می شود، در رابطه 3 نشان می دهد که خروجی کمتر از قدرت تحت تأثیر تغییر سرعت قرار می گیرد.

دو تابع موجود در معادلات 5 و 7 عبارتند از: [6]

f(λ)=(1-λ2)[برنزه-1λ-برنزه-1پمن]-[(λ-پمن)(1-پمنλ)1+پمن2]{\displaystyle f(\lambda )=(1-\lambda ^{2})[\tan ^{-1}\lambda -\tan ^{-1}p_{i}]-[{\frac {(\ lambda -p_{i})(1-p_{i}\lambda )}{1+p_{i}^{2}}}]}![{\displaystyle f(\lambda )=(1-\lambda ^{2})[\tan ^{-1}\lambda -\tan ^{-1}p_{i}]-[{\frac {(\ lambda -p_{i})(1-p_{i}\lambda )}{1+p_{i}^{2}}}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/d8569ac311769d7f649eb3ad7f4210229bdaf7df)

f(پ،λ)=(λ-پمن1+پمن2)[-پمن-λ-5λ5(1+پمن2)+(1-3λ2)[λبرنزه-1λ-پمنبرنزه-1پمن]{\displaystyle f(p,\lambda )=({\frac {\lambda -p_{i}}{1+p_{i}^{2}}})[-p_{i}-\lambda -5\ lambda ^{5}(1+p_{i}^{2})+(1-3\lambda ^{2})[\lambda \tan ^{-1}\lambda -p_{i}\tan ^{ -1}p_{i}]}![{\displaystyle f(p,\lambda )=({\frac {\lambda -p_{i}}{1+p_{i}^{2}}})[-p_{i}-\lambda -5\ lambda ^{5}(1+p_{i}^{2})+(1-3\lambda ^{2})[\lambda \tan ^{-1}\lambda -p_{i}\tan ^{ -1}p_{i}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/6ba252761f7c6fbbc26e27f8bf582bb7dfff91c1)

- p i همان p است که مذاب در ابتدا شروع به فشرده شدن می کند (جایی که مذاب با هر دو غلتک تماس پیدا می کند)

اثرات دما

دمای مذاب سیال در غلتک ها بالاترین درجه است. این به دو دلیل اتفاق می افتد:

- برش در دو طرف در جریان آرام بیشتر است و بنابراین اصطکاک و گرما نیز در آنجا بالاتر است

- گرما از طریق غلتک ها به سیستم اضافه می شود و سیال آن را به خوبی هدایت نمی کند [6]

هر چه سیال چسبناک تر باشد، تأثیرات این امر بیشتر می شود. اگر قرار باشد دمای نورد افزایش یابد، تغییراتی در مکانیک سیالات بالا رخ خواهد داد. ویسکوزیته را کاهش می دهد. در نتیجه نیروی ورودی، فشار و نیروهای جداکننده غلتک در سیال کاهش می یابد. همچنین احتمال شکستگی در سیال را کاهش می دهد و سطح را بهتر می کند، اما همه اینها به قیمت تمام شده است و احتمال تخریب حرارتی را افزایش می دهد. [5]

اثرات سرعت بر محصول نهایی

کلندر قادر است ورقه پلیمری را با سرعت بالایی تولید کند. این می تواند صفحه بندی را با سرعتی بین 0.1 - 2.0 ms ^-1 ایجاد کند . [2] افزایش سرعت، به غیر از اثرات ذکر شده در بخش مکانیک سیالات، اثرات منفی بر فرآیند دارد. با افزایش سرعت، گرما حتی زمان کمتری برای پخش شدن در سراسر سیال از غلتک ها دارد که باعث تغییرات دما حتی بیشتر می شود. همچنین باعث افزایش نیروهای برشی در سیال در غلتک ها می شود که احتمال عیوب سطحی مانند شکستگی را افزایش می دهد. [5] به وضوح باید سرعت را با دقت بسیار انتخاب کرد تا محصولی با کیفیت تولید شود.

خم شدن رول

در کلندری، غلتک ها تحت فشار زیادی قرار دارند که می تواند تا 41 مگاپاسکال در نوک نهایی برسد. بیشترین فشارها در وسط عرض غلتک است و به همین دلیل غلتک ها منحرف می شوند. این انحراف باعث می شود ورق ساخته شده در مرکز خود ضخیم تر از کناره های آن باشد. سه روش برای جبران این خمیدگی ایجاد شده است:

- رول تاج گذاری

- خم شدن رول

- عبور رول

رول رولینگ از غلتکی استفاده می کند که قطر بیشتری در مرکز خود دارد تا انحراف غلتک را جبران کند. خمش غلتکی شامل اعمال گشتاورهایی به دو سر غلتک ها برای خنثی کردن نیروهای مذاب روی غلتک است. با عبور رول غلتک ها با زاویه کمی نسبت به یکدیگر قرار می گیرند و به همین دلیل نیروی غلتک ها بر روی مذاب در وسط که غلتک ها روی هم قرار می گیرند بیشتر است و نیروی کمتری به لبه ها وارد می شود. غلتک ها مستقیماً روی هم نیستند. [9]

بهره وری انرژی

بازده نسبت انرژی ورودی به انرژی خروجی است. خروجی عمدتاً با معادله 7 تعریف می شود و انرژی ورودی با مصرف توان شناخته می شود. بنابراین برای افزایش راندمان باید انرژی ورودی را کاهش داد یا انرژی خروجی را افزایش داد. چیزهای زیادی در ورودی انرژی نقش دارند که اصلاً به خروجی کمک نمی کنند. قبل از ساخت هر محصولی، یک تا دو ساعت طول میکشد تا یک تقویم زمانی که هوا سرد است، کار کند. [4] با توجه به این راندمان وابسته به زمان می شود و بنابراین راندمان تنها با افزایش مدت زمان تولید دستگاه افزایش می یابد و کلندرها تنها در صورت کارکرد طولانی مدت می توانند دارای راندمان خوبی در نظر گرفته شوند. زمان را می توان به طرق مختلف از دست داد، از جمله تغییر برگه های تا شده و تنظیم تنظیمات تقویم. اگر بتوان سیستمی را با دو غلتک راهاندازی کرد تا ورقهای تمامشده را جمعآوری کند و تقویم را بتوان به سرعت به تخلیه ورق روی دومی بعد از تمام وقت اولی تغییر داد، میتوان در آنجا ذخیره کرد. برای نکته دوم، می توان با داشتن کنترل های خودکار بهتر برای تنظیمات، سرعت این کار را افزایش داد. اگر این کار باید با دست انجام شود، غلتک ها باید متوقف شوند و خنک شوند، اما امروزه اکثر تقویم ها می توانند این کار را از طریق کنترل هایی که هیدرولیک کار می کنند انجام دهند. همانطور که قبلاً ذکر شد، کلندر نسبت به مقدار انرژی مکانیکی ورودی، نرخ ذوب زیادی تولید می کند. این بدان معنی است که دمای غلتک ها را می توان کمتر از دمایی که برای انجام اکسترود ورق مورد نیاز است نگه داشت و در نتیجه در انرژی گرمایی صرفه جویی کرد. برای کنترل بهتر دمای غلتک و صرفه جویی در زمان گرم کردن غلتک ها با سوراخ هایی که به صورت محوری در آنها حفر شده اند ساخته می شوند. این اجازه می دهد تا سیال مورد استفاده برای گرم کردن غلتک ها راحت تر از خارج گرم شود و سپس از طریق غلتک ها به گردش در آید.

منابع

- ↑پرش به بالا:1.0 1.1 چاندا، ماناس و روی، سالیل. کتابچه راهنمای فناوری پلاستیک. گروه تیلور و فرانسیس، LLC. 2006.

- ↑پرش به بالا:2.0 2.1 2.2 2.3 Crawford,RJ Plastics Engineering ویرایش سوم. باترورث-هاینمن. 1998

- ↑پرش به بالا:3.0 3.1 شوارتز، مل. دایره المعارف مواد، قطعات و تکمیل، ویرایش دوم. CRC Press LLC، 2002.

- ↑پرش به بالا:4.0 4.1 4.2 4.3 Eigmy, G (1983). تقویم پارچه های روکش دار: فناوری، موارد استفاده، مقایسه، عیب یابی. Journal of Coated Fabrics Vol. 12.

- ↑پرش به بالا:5.00 5.01 5.02 5.03 5.04 5.05 5.06 5.07 5.08 5.09 5.10 رایان، آنتونی و ویلکینسون، آرتور. "فرآوری پلیمر و توسعه ساختار". ناشران دانشگاهی Kluwer، 1998.

- ↑پرش به بالا:6.0 6.1 6.2 6.3 گوگوس، کاستاس و تدمر، زهف. اصول پردازش پلیمری جان وایلی و پسران، 1979.

- ↑ ناتر، جیمز (1991). کلندر و پوشش اکستروژن پارچه های صنعتی. Journal of Coated Fabrics Vol. 20.

- ↑ Berins، ML (1991). SPI Plastics Engineering Handbook of the Society of the Plastics Industy, Inc. (5th Edition).. Springer - Verlag.

- ↑پرش به بالا:9.0 9.1 Rosato, DV (1998). Extruding Plastics - A Practical Processing Handbook.. Springer - Verlag.