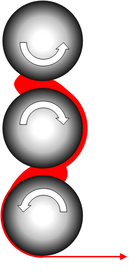

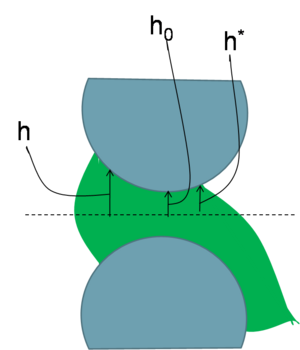

الشكل 1: إعداد الأسطوانة في تقويم نموذجي من النوع "I".

الشكل 1: إعداد الأسطوانة في تقويم نموذجي من النوع "I".التقويم هو جهاز يستخدم لمعالجة ذوبان البوليمر في ورقة أو فيلم. لقد تم استخدامه منذ أكثر من مائة عام، وعندما تم تطويره لأول مرة، كان يستخدم بشكل أساسي لمعالجة المطاط، ولكنه يستخدم حاليًا بشكل شائع لإنتاج صفائح W البلاستيكية الحرارية والطلاءات والأغشية. [1] لم يصبح التقويم شائعًا جدًا عندما تم اختراعه لأول مرة، ويرجع ذلك أساسًا إلى صعوبة ضبط الفجوة المطلوبة بين البكرات؛ وبالتالي، كان من الصعب الحصول على سمك دقيق للورقة. لم تبدأ هذه العملية في الانتشار حتى ثلاثينيات القرن العشرين عندما أصبح تعديل الآلات أسهل. [2] في أيامنا هذه، يمكن للتقويمات تحقيق التسامح حولها±{\displaystyle \pm }

محتويات

كيف تعمل

مفهوم التقويم سهل الفهم إلى حد ما. الفكرة الأساسية للآلة هي سحق البوليمر المخفف بالحرارة بين بكرتين أو أكثر (تسمى هذه المنطقة بالقطع) لتشكيل ورقة متصلة. لبدء العملية، يجب أن يمر البوليمر بعملية المزج والصهر قبل أن يمر عبر التقويم. المزج هو عملية تنتج البوليمر المطلوب ويتم تسخينه بالصهر وتشغيل هذا البوليمر المخلوط لجعله أكثر اتساقًا يسهل على التقويم التعامل معه.. [3] يصبح البوليمر بعد ذلك جاهزًا للمرور عبر التقويم وسيتركه بسمك يعتمد بشكل أساسي على الفجوة بين الأسطوانتين الأخيرتين. تحدد المجموعة الأخيرة من البكرات أيضًا تشطيب السطح؛ على سبيل المثال، يمكن أن تؤثر على لمعان السطح وملمسه. [1] أحد الأشياء المتعلقة بتقويم البوليمرات هو أن الصفائح التي تمر عبر البكرات تميل إلى اتباع الأسطوانة المتحركة الأسرع للاثنين التي تتلامس معها كما أنها تلتصق أكثر باللفات الأكثر سخونة. ولهذا السبب تنتهي أدوات التقويم عادةً بأسطوانة أصغر وبسرعة أعلى لتقشير الورقة. ولهذا السبب أيضًا يتم الحفاظ على برودة الأسطوانة الوسطى بشكل طبيعي بحيث لا تلتصق الورقة بالبكرات الأخرى ولا تنقسم عن طريق الالتصاق بكلا البكرتين وهو ما يمكن أن يحدث. [4] لقد أجبرت ظاهرة الانقسام هذه مشغلي التقويم على الرغبة في الحصول على نسبة احتكاك عالية بين البكرتين، والتي تتراوح من 5/1 إلى 20/1. [4]

الاستخدامات

- بلاط ارضي

- ارضيات مستمرة

- ملابس ضد المطر

- ستائر الحمام

- أغطية الطاولة

- شريط حساس للضغط

- تنجيد السيارات والأثاث

- أغطية الجدران

- أسقف مضيئة

- علامات ويعرض

- إلخ. [3]

مواصفات المواد

أفضل البوليمرات للتقويم هي اللدائن الحرارية. أحد أسباب ذلك هو أنها تصبح طرية عند درجات حرارة أقل بكثير من درجة حرارة انصهارها، مما يوفر نطاقًا واسعًا من درجات حرارة العمل. كما أنها تلتصق جيدًا بالبكرات، مما يسمح لها بالمواصلة عبر السلسلة جيدًا، لكنها لا تلتصق جيدًا وتلتصق بالبكرة. السبب الأخير هو أن ذوبان اللدائن الحرارية لها لزوجة منخفضة إلى حد ما، لكنها لا تزال قوية بما يكفي للتماسك وعدم الجريان في كل مكان. تعتبر المواد الحساسة للحرارة أيضًا رائعة بالنسبة للتقويمات لأن التقويمات تضع ضغوطًا هائلة على المواد لتشغيلها وبالتالي لا تحتاج إلى درجات حرارة عالية لمعالجتها مما يحد من فرص التدهور الحراري. هذا هو السبب في أن الصقل غالبًا ما يكون الطريقة المفضلة لمعالجة PVC. [2] نظرًا لطبيعة العملية، يجب أن يكون للبوليمرات تاريخ قص وحرارة يكون متسقًا عبر عرض الورقة. [5]

مزايا

يتم إنتاج أفضل أنواع الصفائح البلاستيكية اليوم بواسطة التقويمات. وفي الواقع فإن العملية الوحيدة التي تنافس التقويم في تشكيل الصفيحة هي عملية البثق W . كما أن التقويم جيد جدًا في التعامل مع البوليمرات الحساسة للحرارة لأنها تسبب تدهورًا حراريًا قليلًا جدًا . هناك ميزة أخرى للتقويم وهي أنها جيدة في خلط البوليمرات التي تحتوي على كميات كبيرة من الإضافات الصلبة التي لا يتم مزجها أو صهرها بشكل جيد. هذا صحيح لأنه بالمقارنة مع البثق، ينتج التقويم معدلًا كبيرًا من الذوبان بالنسبة لكمية الطاقة الميكانيكية التي يتم وضعها. [6] ونتيجة لهذا فإن الشركات قادرة على إضافة المزيد من منتجات الحشو إلى المواد البلاستيكية الخاصة بها وتوفير المال على المواد الخام. التقويمات عبارة عن آلات متعددة الاستخدامات مما يعني أنه من السهل جدًا تغيير الإعدادات مثل حجم فجوة الأسطوانة.

سلبيات

على الرغم من أن عملية الصقل تنتج منتجًا أفضل من عملية البثق، إلا أن هناك بعض العيوب. أحد العيوب هو أن تنفيذ هذه العملية أكثر تكلفة مما يشكل عائقًا كبيرًا للعديد من الشركات. كما أن عملية التقويم ليست جيدة عند استخدام مقاييس عالية جدًا أو منخفضة جدًا عند استخدام مقاييس. إذا كان السمك أقل من 0.006 بوصة، فهناك ميل لظهور الثقوب والفراغات في الصفائح. [4] إذا كان السمك أكبر من حوالي 0.06 بوصة على الرغم من وجود خطر انحباس الهواء في الورقة. [7] أي سُمك مرغوب فيه ضمن هذا النطاق سيكون أفضل بكثير باستخدام عملية التقويم.

أنواع

هناك 3 أنواع رئيسية من التقويم: النوع I والنوع L والنوع Z

انا اطبع

الشكل 1: إعداد الأسطوانة في تقويم نموذجي من النوع "I".

الشكل 1: إعداد الأسطوانة في تقويم نموذجي من النوع "I".كان النوع I، كما هو موضح في الشكل 1، هو التقويم القياسي المستخدم لسنوات عديدة. ويمكن أيضًا بناؤه باستخدام أسطوانة أخرى في المكدس. لم يكن هذا التصميم مثاليًا لأنه عند كل ارتشف توجد قوة خارجية تدفع البكرات بعيدًا عن الفتحة.

نوع L

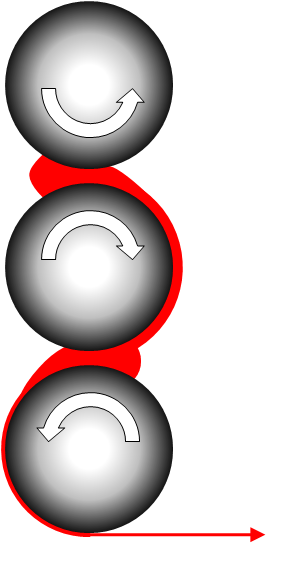

الشكل 2: إعداد الأسطوانة في تقويم نموذجي من النوع "L" المقلوب

الشكل 2: إعداد الأسطوانة في تقويم نموذجي من النوع "L" المقلوبالنوع L هو نفسه الموضح في الشكل 2 ولكنه معكوس رأسيًا. أصبح كلا الإعدادين شائعين ولأن بعض البكرات تصل إلى 90 درجة بالنسبة للآخرين، فإن قوى فصل اللف الخاصة بها يكون لها تأثير أقل على البكرات اللاحقة. غالبًا ما تُستخدم أدوات التقويم من النوع L لمعالجة الفينيل الصلب، بينما تُستخدم أدوات التقويم من النوع L المقلوبة عادةً في الفينيل المرن. [8]

النوع Z

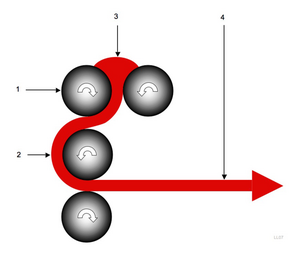

الشكل 3: إعداد الأسطوانة في تقويم نموذجي من النوع "Z".

الشكل 3: إعداد الأسطوانة في تقويم نموذجي من النوع "Z".يضع التقويم من النوع z كل زوج من البكرات بزوايا قائمة على الزوج التالي في السلسلة. وهذا يعني أن قوى فصل اللفة الموجودة على كل بكرة على حدة لن تؤثر على أي بكرات أخرى. [5] ميزة أخرى للتقويم من النوع Z هي أنها تفقد حرارة أقل في الورقة لأنه كما هو موضح في الشكل 3، تتحرك الورقة فقط ربع محيط الأسطوانة للتنقل بين البكرات. [9] معظم الأنواع الأخرى يبلغ طولها حوالي نصف محيط الأسطوانة.

فيزياء التقويم

ميكانيكا الموائع

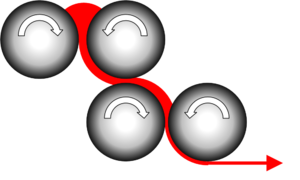

الشكل 4: المعلمات المستخدمة في المعادلات التالية

الشكل 4: المعلمات المستخدمة في المعادلات التاليةباستخدام التحليل النيوتوني يمكن نمذجة العملية. الافتراضات التي يجب وضعها لتطوير هذه المعادلات هي: [5]

- التدفق متماثل بين الأسطوانتين

- التدفق في حالة مستقرة وهو الصفحي

- سائل غير قابل للضغط

- لا يوجد أي انزلاق بين السائل والبكرات

- نصف قطر الأسطوانة أكبر بكثير من الفجوة بين البكرات بحيث يمكن افتراض أن التدفق يحدث بين الألواح المتوازية.

سرعة السائل/الذوبان على الأسطوانات: [5]

فيد=رأوه{\displaystyle V_{d}=R\أوميغا \,}

- R هو نصف قطر البكرات

- أوه{\displaystyle\أوميغا }

هي السرعة الزاوية للبكرات في rad s -1

يمكن أيضًا العثور على السرعة في أي مكان بين البكرات باستخدام المعادلة التالية: [5]

في(س)=فيد-12الدصدس(ح2-و2){\displaystyle V(x)=V_{d} - {\frac {1}{2\eta }}{\frac {dP}{dx}}(h^{2}-y^{2})}

- h هي نصف المسافة بين الأسطوانتين × المسافة (انظر الشكل 4)

- dP/dx هو تدرج الضغط

- y هي المسافة من منتصف المسافة بين البكرات التي يتم حساب السرعة لها

- ال{\displaystyle \eta }

هي اللزوجة

يتضح من المعادلة أن سرعة التدفق تقترب من سرعة الأسطوانات كلما اقتربت منها. ويظهر أيضًا أنه في منتصف الأسطوانتين ستكون السرعة هي الأبطأ. فقط مع اللزوجة العالية وتدرج الضغط المنخفض يمكن أن تقترب سرعة الذوبان من سرعة الأسطوانة.

يمكن نمذجة التدفق الحجمي بواسطة: [5]

س=2ح∗فيفيد{\displaystyle Q=2h^{*}WV_{d}\,}

- W هو عرض الورقة التي يتم إنتاجها

توضح هذه المعادلة بشكل مباشر مدى سرعة إنتاج المنتج.

يمكن إيجاد الحد الأقصى للضغط من خلال: [5]

صمأس=15الل3فيد2ح0ر2ح0{\displaystyle P_{max}={\frac {15\eta \lambda ^{3}V_{d}}{2h_{0}}}{\sqrt {\frac {R}{2h_{0}}}} }

- h 0 هي نصف المسافة بين الأسطوانات عندما تكون أقرب لبعضها البعض (انظر الشكل 4)

- ل{\displaystyle \lambda }

هو p (انظر المعادلة 6) عند h * (انظر الشكل 4)

وبالتالي يتم تقليل الضغط الأقصى عن طريق تقليل السرعة أو اللزوجة أو نصف قطر الأسطوانة أو عن طريق زيادة فجوة الأسطوانة.

المعادلة التالية خاصة بالقوة التي يسببها السائل والتي تعمل على فصل الأسطوانتين: [5]

F=3الفيدرفي4ح0F(ص,ل){\displaystyle F={\frac {3\eta V_{d}RW}{4h_{0}}}f(p,\lambda )}

- يتم تعريف p في المعادلة 6

ومن الأهمية بمكان أن تكون قوة فصل اللفة هذه منخفضة قدر الإمكان. من المعادلة يمكن ملاحظة أنه للقيام بذلك، يجب تقليل اللزوجة والسرعة ونصف قطر الأسطوانة وعرض الورقة ويجب زيادة فجوة الأسطوانة.

يتم تعريف ع بواسطة: [5]

ص2=س22رح0{\displaystyle p^{2}={\frac {x^{2}}{2Rh_{0}}}}

- x = 0 عند h 0 ويزيد إلى اليمين

إجمالي الطاقة المدخلة في كلا الأسطوانتين: [6]

صفي=3الفيفيد22رح0F(ل){\displaystyle P_{w}=3\eta WV_{d}^{2}{\sqrt {\frac {2R}{h_{0}}}}f(\lambda )}

كما هو الحال بالنسبة للقوة والضغط لتقليل الطاقة، يجب تقليل اللزوجة وسرعة الأسطوانة والعرض ونصف قطر الأسطوانة ويجب زيادة فجوة الأسطوانة. توضح المعادلة أن مدخلات الطاقة تعتمد بشكل كبير على السرعة، لذا فإن الطريقة الأكثر فعالية لتقليل مدخلات الطاقة هي تقليل سرعة الأسطوانة. على الرغم من أن هذا سيؤدي إلى انخفاض الإنتاج، فإن النظر إلى المعادلة 3 يوضح أن الناتج يتأثر بشكل أقل بالتغير في السرعة مقارنة بالطاقة.

الدالتان في المعادلتين 5 و 7 هما: [6]

F(ل)=(1-ل2)[تان-1ل-تان-1صأنا]-[(ل-صأنا)(1-صأنال)1+صأنا2]{\displaystyle f(\lambda )=(1-\lambda ^{2})[\tan ^{-1}\lambda -\tan ^{-1}p_{i}]-[{\frac {(\ لامدا -p_{i})(1-p_{i}\lambda)}{1+p_{i}^{2}}}]}![{\displaystyle f(\lambda )=(1-\lambda ^{2})[\tan ^{-1}\lambda -\tan ^{-1}p_{i}]-[{\frac {(\ لامدا -p_{i})(1-p_{i}\lambda)}{1+p_{i}^{2}}}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/d8569ac311769d7f649eb3ad7f4210229bdaf7df)

F(ص,ل)=(ل-صأنا1+صأنا2)[-صأنا-ل-5ل5(1+صأنا2)+(1-3ل2)[لتان-1ل-صأناتان-1صأنا]{\displaystyle f(p,\lambda )=({\frac {\lambda -p_{i}}{1+p_{i}^{2}}})[-p_{i}-\lambda -5\ لامدا ^{5}(1+p_{i}^{2})+(1-3\لامدا ^{2})[\لامدا \تان ^{-1}\لامدا -p_{i}\تان ^{ -1}ص_{i}]}![{\displaystyle f(p,\lambda )=({\frac {\lambda -p_{i}}{1+p_{i}^{2}}})[-p_{i}-\lambda -5\ لامدا ^{5}(1+p_{i}^{2})+(1-3\لامدا ^{2})[\لامدا \تان ^{-1}\لامدا -p_{i}\تان ^{ -1}ص_{i}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/6ba252761f7c6fbbc26e27f8bf582bb7dfff91c1)

- p i هو p حيث يبدأ انضغاط المادة المصهورة في البداية (حيث تتلامس المادة المصهورة مع كلا البكرتين)

تأثيرات درجة الحرارة

لقد وجد أن درجة حرارة ذوبان السائل تكون أعلى عند الأسطوانات. يحدث هذا لسببين:

- يكون القص في أعلى مستوياته عند الجوانب في التدفق الصفحي وبالتالي يكون الاحتكاك والحرارة أعلى أيضًا هناك

- تتم إضافة الحرارة إلى النظام من خلال الأسطوانات، ولا يقوم السائل بتوصيلها بشكل جيد [6]

تميل تأثيرات هذا إلى النمو في الحجم بشكل أكبر كلما كان السائل أكثر لزوجة. إذا تم رفع درجة حرارة التدحرج، فستكون هناك تغييرات في ميكانيكا الموائع المذكورة أعلاه. من شأنه أن يقلل من اللزوجة. وبالتالي تقليل مدخلات الطاقة والضغط وقوى الفصل في السائل. كما أنه من شأنه أن يقلل من فرص حدوث كسر في السائل ويجعل تشطيب السطح أفضل، ولكن كل هذا يأتي على حساب الثمن ويزيد من فرص التدهور الحراري. [5]

تأثيرات السرعة على المنتج النهائي

The calender is able to produce the polymer sheeting at a fast rate. It can produce sheeting at a rate between 0.1 - 2.0 m s^-1.[2] Increasing the speed though has negative effects on the process, apart from the effects mentioned in the Fluid Mechanics section. By increasing the speed the heat has even less time to spread throughout the fluid from the rollers causing an even greater temperature variation. It also causes an increase in shear forces in the fluid at the rollers, which increases the chances of surface defects like fractures.[5] The speed clearly needs to be chosen very carefully in order to produce a quality product.

Roll Bending

In calendering the rollers are under great pressures, which can reach up to 41MPa in the final nip. The pressures are highest in the middle of the width of the roller and due to this the rollers get deflected. This deflection causes the sheet being made to be thicker in its center than it is at its sides. There are three methods that have bee developed to compensate for this bending:

- Roll crowning

- Roll bending

- Roll crossing

Roll crowning uses a roller that has a bigger diameter in its center to compensate for the deflection of the roller. Roll bending involves applying moments to both ends of the rollers to counteract the forces in the melt on the roller. With roll crossing the rollers are put at a slight angle to each other and because of this the force of the rollers on the melt is higher in the middle where the rollers are on top of eachother more, and less force is applied on the edges where the rollers are not directly over top of each other.[9]

Energy Efficiency

الكفاءة هي نسبة الطاقة المدخلة إلى الطاقة الناتجة. يتم تعريف الإخراج بشكل أساسي من خلال المعادلة 7 وتعرف طاقة الإدخال باستهلاك الطاقة. ولذلك لزيادة الكفاءة يجب على المرء خفض الطاقة المدخلة أو زيادة الطاقة الناتجة. هناك أشياء كثيرة تؤثر على مدخلات الطاقة التي لا تساهم في الإخراج على الإطلاق. قبل صنع أي منتج، يستغرق الأمر من ساعة إلى ساعتين لبدء تشغيل التقويم في حالة العمل عندما يكون الجو باردًا. [4] وبسبب هذه الكفاءة تصبح معتمدة على الوقت، وبالتالي تزداد الكفاءة فقط كلما طالت مدة إنتاج الماكينة، ولا يمكن اعتبار أدوات التقويم ذات كفاءة جيدة إلا إذا تم تشغيلها لفترة طويلة. يمكن ضياع الوقت بعدة طرق بما في ذلك تغيير الأوراق المطوية وضبط إعدادات التقويم. إذا كان من الممكن إعداد نظام باستخدام بكرتين لتجميع الأغطية النهائية ويمكن تحويل التقويم بسرعة لتفريغ الأغطية على الثانية بعد انتهاء الوقت الكامل للأولى، فيمكن حفظها هناك. بالنسبة للنقطة الثانية، يمكن تسريع ذلك من خلال وجود ضوابط تلقائية أفضل للإعدادات. إذا كان لا بد من القيام بذلك يدويًا، فيجب إيقاف البكرات وتبريدها، ولكن في الوقت الحاضر يمكن لمعظم أدوات التقويم القيام بذلك من خلال أدوات التحكم التي تعمل بالمكونات الهيدروليكية. كما ذكرنا سابقًا، ينتج التقويم معدلات ذوبان كبيرة بالنسبة لكمية مدخلات الطاقة الميكانيكية. وهذا يعني أنه يمكن الحفاظ على درجة حرارة الأسطوانات أقل من درجة الحرارة المطلوبة لإجراء عملية بثق الصفيحة وبالتالي توفير الطاقة الحرارية. للحفاظ على تحكم أفضل في درجة حرارة الأسطوانة وتوفير الوقت في تسخين البكرات، يتم تصنيعها بفتحات محفورة محوريًا فيها. يسمح ذلك بتسخين السائل المستخدم لتسخين البكرات بسهولة أكبر خارجيًا ثم تدويره عبر البكرات.

مراجع

- ↑انتقل إلى:1.0 1.1 تشاندا، ماناس وروي، سليل. دليل تكنولوجيا البلاستيك. مجموعة تايلور وفرانسيس، LLC. 2006.

- ↑انتقل إلى:2.0 2.1 2.2 2.3 كروفورد، آر جيه هندسة البلاستيك الطبعة الثالثة. بتروورث-هاينمان. 1998

- ↑↑↑انتقل إلى:3.0 3.1 شوارتز، ميل. موسوعة المواد والأجزاء والتشطيبات، الطبعة الثانية. CRC الصحافة ذ م م، 2002.

- ↑انتقل إلى:4.0 4.1 4.2 4.3 إيمي، جي (1983). تقاويم الأقمشة المطلية: التكنولوجيا، الاستخدامات، المقارنات، استكشاف الأخطاء وإصلاحها. مجلة الأقمشة المغلفة المجلد. 12.

- ↑انتقل إلى:5.00 5.01 5.02 5.03 5.04 5.05 5.06 5.07 5.08 5.09 5.10 ريان، أنتوني ويلكنسون، آرثر. “معالجة البوليمر وتطوير البنية”. كلوير الأكاديمية للنشر، 1998.

- ↑انتقل إلى:6.0 6.1 6.2 6.3 غوغوس، كوستاس وتدمر، زهيف. مبادئ معالجة البوليمر. جون وايلي وأولاده، 1979.

- ^ نوتر ، جيمس (1991). طلاء التقويم والبثق للأقمشة الصناعية. مجلة الأقمشة المغلفة المجلد. 20.

- ^ بيرينز، مل (1991). دليل هندسة البلاستيك SPI لجمعية صناعة البلاستيك (الإصدار الخامس).. Springer - Verlag.

- ↑انتقل إلى:9.0 9.1 روساتو، دف (1998). بثق البلاستيك – دليل عملي للمعالجة.