压延机是一种用于将聚合物熔体加工成片材或薄膜的设备。它已经使用了一百多年,最初开发时主要用于加工橡胶,但现在通常用于生产热塑性W片材、涂层和薄膜。[1]压延机在刚发明时并没有变得非常流行,主要是因为很难调节辊之间的所需间隙;因此,很难获得准确的板材厚度。直到 20 世纪 30 年代,机器变得更容易调整,这一过程才开始流行。[2]如今压光机可以达到约±{\displaystyle \pm }

内容

怎么运行的

压延机的概念相当容易理解。该机器的基本思想是在两个或多个辊之间挤压热软化的聚合物(该区域称为辊隙)以形成连续片材。为了开始这个过程,聚合物在通过压延机之前必须经过共混和助熔。共混是一个过程,它产生所需的聚合物和助熔热量,并对这种共混聚合物进行加工,使其具有更容易压延机处理的稠度。[3]然后,聚合物准备好通过压延机,并使其保持一定的厚度主要取决于最后两个滚筒之间的间隙。最后一组滚轮也决定了表面光洁度;例如,它们可以影响表面的光泽度和纹理。[1]关于聚合物被压延的一件事是,通过辊子的片材往往会跟随与其接触的两个辊子中移动速度更快的辊子,并且它还会更多地粘附到较热的辊子上。这就是为什么压延机通常以较小的辊以较高的速度结束以剥离纸张。这也是为什么中间辊通常保持较冷的原因,这样纸张就不会粘在其他辊上,也不会因粘在两个辊上而分裂(这种情况可能会发生)。[4]这种分裂现象迫使压光机操作员需要两个辊之间的高摩擦比,其范围从 5/1 到 20/1。[4]

用途

- 地砖

- 连续地板

- 雨衣

- 浴帘

- 桌布

- 压敏胶带

- 汽车和家具内饰

- 墙面覆盖物

- 发光天花板

- 标志和展示

- 等[3]

材料规格

最适合压延的聚合物是热塑性塑料。原因之一是它们的软化温度远低于其熔化温度,从而提供了较宽的工作温度范围。它们也能很好地粘附在滚子上,使它们能够很好地继续穿过链条,但它们粘附得不太好,会卡在滚子上。最后一个原因是热塑性熔体的粘度相当低,但它们仍然足够坚固,可以粘在一起并且不会流得到处都是。热敏材料也非常适合压延机,因为压延机对材料施加巨大的压力来加工它们,因此不需要那么高的温度来加工它们,从而限制了热降解的机会。这就是为什么压延通常是加工 PVC 的首选方法。[2]由于工艺的性质,聚合物必须具有在片材宽度上一致的剪切和热历史。[5]

优点

当今质量最好的塑料片材是通过压延机生产的。事实上,在片材成型方面与压延机竞争的唯一工艺是挤出W。该压延机还非常适合处理热敏感聚合物,因为它几乎不会引起热降解W。压延的另一个优点是它擅长混合含有大量固体添加剂的聚合物,而这些添加剂不能很好地混合或熔化。这是事实,因为与挤出相比,压延机对于所输入的机械能产生较大的熔化速率。[6]因此,公司能够在其塑料中添加更多的填料产品,并节省原材料成本。压光机是用途非常广泛的机器,这意味着可以很容易地更改辊间隙尺寸等设置。

缺点

尽管压延工艺生产的产品比挤压工艺更好,但仍存在一些缺点。一个缺点是该过程的执行成本更高,这对许多公司来说是一大阻碍。当规格太高或太低时,压延工艺也效果不佳。如果厚度低于 0.006 英寸,则板材中容易出现针孔和空隙。[4]如果厚度大于约 0.06 英寸,则板材中存在滞留空气的风险。[7]不过,使用压延工艺,该范围内的任何所需厚度都会更好。

类型

压延机主要有 3 种类型:I 型、L 型和 Z 型

我型

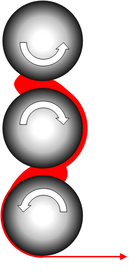

I 型(如图 1 所示)多年来一直是使用的标准压光机。它也可以在堆叠中多一个滚筒来构建。但这种设计并不理想,因为在每个压区处都有一个向外的力将辊推离压区。

L型

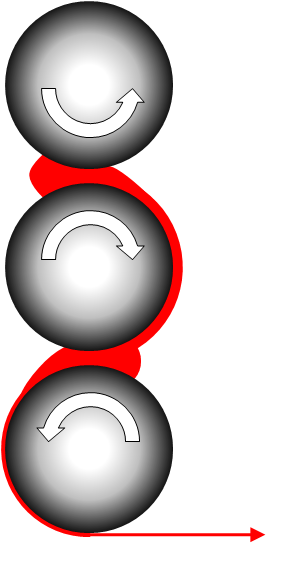

L 型与图 2 中所示相同,但垂直镜像。这两种设置都已变得流行,并且由于一些辊与其他辊成 90 °,因此它们的辊分离力对后续辊的影响较小。L 型压光机通常用于加工硬质乙烯基材料,而倒 L 型压光机通常用于加工柔性乙烯基材料。[8]

Z型

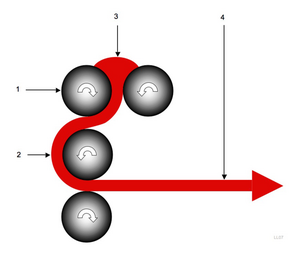

z 型压延机将每对辊子与链条中的下一对辊子成直角。这意味着每个辊上单独的辊分离力不会影响任何其他辊。[5] Z 型压光机的另一个特点是它们在片材中损失的热量较少,因为如图 3 所示,片材仅行进辊子圆周的四分之一即可到达辊子之间。[9]大多数其他类型大约是滚轮圆周的一半。

压延物理学

流体力学

使用牛顿分析可以对过程进行建模。建立这些方程必须做出的假设是:[5]

- 两滚轮之间的流动是对称的

- 流动处于稳定状态并且是层流

- 不可压缩流体

- 流体与滚轮之间无滑动

- 滚子的半径远大于滚子之间的间隙,可以假设流动发生在平行板之间。

流体/熔体相对于滚筒的速度:[5]

Vd=右ω{\displaystyle V_{d}=R\omega \,}

- R是滚子的半径

- ω{\displaystyle \omega }

是滚子的角速度,单位为 rad s -1

还可以使用以下方程找到滚子之间任何位置的速度:[5]

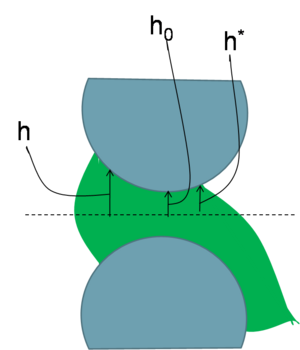

V(X)=Vd-12ηd磷dX(H2-y2){\displaystyle V(x)=V_{d}\frac {1}{2\eta }}{\frac {dP}{dx}}(h^{2y^{2})}

- h为两滚轮间距离的一半x距离(见图4)

- dP/dx 是压力梯度

- y 是计算速度时距滚子之间中点的距离

- η{\displaystyle \eta }

是粘度

从方程中可以明显看出,当靠近滚筒时,流动速度接近滚筒的速度。它还表明,在两个滚筒的中间,速度将最慢。只有在高粘度和低压力梯度的情况下,熔体速度才能接近辊速度。

体积流量可以通过以下方式建模:[5]

问=2H*瓦Vd{\displaystyle Q=2h^{*}WV_{d}\,}

- W 是正在生产的板材的宽度

这个方程式直接显示了产品的生产速度。

最大压力可通过以下公式找到:[5]

磷米AX=15ηλ3Vd2H0右2H0{\displaystyle P_{max}={\frac {15\eta \lambda ^{3}V_{d}}{2h_{0}}}{\sqrt {\frac {R}{2h_{0}}}} }

- h 0是滚轮最靠近时之间距离的一半(见图 4)

- λ{\displaystyle \lambda }

h *处的 p(参见公式 6)(参见图 4)

因此,通过降低速度、粘度或辊半径或通过增加辊间隙来降低最大压力。

下一个方程用于计算由流体引起的用于分离两个滚轮的力:[5]

F=3ηVd右瓦4H0F(p,λ){\displaystyle F={\frac {3\eta V_{d}RW}{4h_{0}}}f(p,\lambda )}

- p 在等式 6 中定义

至关重要的是,该辊分离力尽可能低。从该方程可以看出,为此,需要减小粘度、速度、辊半径和片材宽度,并且需要增加辊间隙。

p 的定义为:[5]

p2=X22右H0{\displaystyle p^{2}={\frac {x^{2}}{2Rh_{0}}}}

- x = 0 在 h 0处并向右增加

输入到两个滚筒的总功率:[6]

磷w=3η瓦Vd22右H0F(λ){\displaystyle P_{w}=3\eta WV_{d}^{2}{\sqrt {\frac {2R}{h_{0}}}}f(\lambda )}

就像力和压力降低功率一样,需要降低粘度、辊速度、宽度和辊半径,并且需要增加辊间隙。该方程表明,功率输入最依赖于速度,因此降低功率输入最有效的方法是降低滚筒速度。尽管这会降低产量,但从方程式 3 可以看出,与功率相比,速度变化对产量的影响较小。

等式5和7中的两个函数是:[6]

F(λ)=(1-λ2)[晒黑-1λ-晒黑-1p我]-[(λ-p我)(1-p我λ)1+p我2]{\displaystyle f(\lambda )=(1-\lambda ^{2})[\tan ^{-1}\lambda -\tan ^{-1}p_{i}]-[{\frac {(\ lambda -p_{i})(1-p_{i}\lambda )}{1+p_{i}^{2}}}]}![{\displaystyle f(\lambda )=(1-\lambda ^{2})[\tan ^{-1}\lambda -\tan ^{-1}p_{i}]-[{\frac {(\ lambda -p_{i})(1-p_{i}\lambda )}{1+p_{i}^{2}}}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/d8569ac311769d7f649eb3ad7f4210229bdaf7df)

F(p,λ)=(λ-p我1+p我2)[-p我-λ-5λ5(1+p我2)+(1-3λ2)[λ晒黑-1λ-p我晒黑-1p我]{\displaystyle f(p,\lambda )=({\frac {\lambda -p_{i}}{1+p_{i}^{2}}})[-p_{i}-\lambda -5\ lambda ^{5}(1+p_{i}^{2})+(1-3\lambda ^{2})[\lambda \tan ^{-1}\lambda -p_{i}\tan ^{ -1}p_{i}]}![{\displaystyle f(p,\lambda )=({\frac {\lambda -p_{i}}{1+p_{i}^{2}}})[-p_{i}-\lambda -5\ lambda ^{5}(1+p_{i}^{2})+(1-3\lambda ^{2})[\lambda \tan ^{-1}\lambda -p_{i}\tan ^{ -1}p_{i}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/6ba252761f7c6fbbc26e27f8bf582bb7dfff91c1)

- p i是熔体最初开始压缩的位置(熔体与两个辊接触的位置)

温度影响

已发现熔体流体的温度在辊处最高。发生这种情况有两个原因:

- 层流两侧的剪切力最高,因此那里的摩擦力和热量也最高

- 热量通过滚筒添加到系统中,并且流体不能很好地传导热量[6]

流体越粘稠,这种影响往往会变得更大。如果提高轧制温度,上述流体力学就会发生变化。会降低粘度;从而降低流体中的功率输入、压力和滚动分离力。它还会降低流体破裂的可能性,并使表面光洁度更好,但这一切都是有代价的,并增加了热降解的可能性。[5]

速度对最终产品的影响

压延机能够快速生产聚合物片材。它可以以 0.1 - 2.0 ms ^-1之间的速率产生片材。[2]除了流体力学部分提到的影响之外,增加速度会对过程产生负面影响。通过提高速度,热量从滚筒传播到整个流体的时间会更短,从而导致更大的温度变化。它还会导致滚筒处流体的剪切力增加,从而增加出现裂纹等表面缺陷的机会。[5]显然需要非常仔细地选择速度才能生产出优质的产品。

滚弯

在压延过程中,辊子承受着很大的压力,最终压区的压力可达41MPa。滚筒宽度中间的压力最高,因此滚筒会偏转。这种偏转导致所制造的板材的中心比其侧面更厚。人们开发了三种方法来补偿这种弯曲:

- 辊冠

- 滚弯

- 横滚穿越

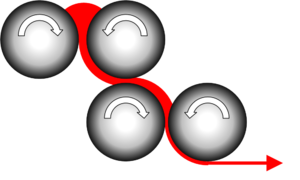

滚子凸度使用中心直径较大的滚子来补偿滚子的偏转。辊弯涉及向辊的两端施加力矩以抵消熔体作用在辊上的力。当辊子交叉时,辊子彼此之间以微小角度放置,因此,辊子对熔体的作用力在中间位置较高,辊子彼此重叠的地方较多,而在边缘处施加的力较小,在边缘位置滚轮不直接位于彼此之上。[9]

能源效率

效率是输入能量与输出能量的比率。输出主要由方程 7 定义,输入能量由功耗可知。因此,为了提高效率,必须降低输入能量或增加输出能量。许多因素都会影响输入能量,而这些因素对输出根本没有贡献。在制造任何产品之前,在寒冷时需要一到两个小时才能将压光机启动到工作状态。[4]由于这种效率取决于时间,因此效率只会随着机器生产时间的延长而增加,而压延机只有在长时间运行时才能被认为具有良好的效率。时间可能会以多种方式浪费,包括更换卷起的纸张和调整压光机设置。如果可以设置一个具有两个辊的系统来收集成品片材,并且压光机可以快速切换到在第一个辊满时后在第二个辊上卸载片材,则可以将片材保存在那里。对于第二点,可以通过更好的自动设置控制来加快速度。如果必须手动完成,则必须停止辊并冷却,但现在大多数压光机可以通过操作液压系统的控制装置来完成此操作。如前所述,压延机对于输入的机械能产生较大的熔化速率。这意味着辊的温度可以保持低于执行片材挤出所需的温度,从而节省热能。为了更好地控制滚筒温度并节省加热滚筒的时间,滚筒上轴向钻孔。这使得用于加热辊的流体更容易在外部被加热,然后通过辊循环。

参考

- ↑跳转至:1.0 1.1 玛纳斯昌达和萨利尔罗伊。塑料技术手册。泰勒和弗朗西斯集团有限责任公司。2006年。

- ↑跳转至:2.0 2.1 2.2 2.3 克劳福德,RJ 塑料工程第三版。巴特沃斯-海涅曼。1998年

- ↑跳转至:3.0 3.1 梅尔·施瓦茨。材料、零件和饰面百科全书,第二版。CRC 出版社有限责任公司,2002 年。

- ↑跳转至:4.0 4.1 4.2 4.3 Eighmy,G (1983)。涂层织物日历:技术、用途、比较、故障排除。涂层织物杂志卷。12.

- ↑跳转至:5.00 5.01 5.02 5.03 5.04 5.05 5.06 5.07 5.08 5.09 5.10 瑞安·安东尼和阿瑟·威尔金森。“聚合物加工和结构开发”。克鲁维尔学术出版社,1998 年。

- ↑跳转至:6.0 6.1 6.2 6.3 戈戈斯、科斯塔斯和塔德莫尔、泽赫夫。聚合物加工原理。约翰·威利父子公司,1979 年。

- ^ 詹姆斯·纳特 (1991)。工业织物的压延和挤出涂层。涂层织物杂志卷。20.

- ^ Berins, ML (1991)。塑料工业协会的 SPI 塑料工程手册(第 5 版).. Springer - Verlag。

- ↑跳转至:9.0 9.1 罗萨托,DV (1998)。挤出塑料 - 实用加工手册。Springer - Verlag。