吹膜擠出是一種製造塑膠W薄膜最常用的方法,特別是在包裝行業中[1]。該過程包括透過模具擠出一管熔融聚合物W並膨脹至其初始直徑的數倍以形成薄膜氣泡。然後,該氣泡破裂並用作平鋪薄膜或可製成袋子。此製程通常使用聚乙烯W ,也可以使用其他材料與這些聚合物共混。[1]聚乙烯鏈的示意圖如圖 1 右側所示。

聚合物的背景理論

在吹膜擠出的冷卻步驟中,無定形W、透明熔體結晶W以形成半透明、模糊或不透明的薄膜。氣泡中開始不透明的點稱為霜線。

霜線高度由幾個參數控制:氣流、塗膜速度以及塗膜與周圍環境的溫差。[2]薄膜的拉伸強度、彎曲強度、韌性和光學性能等性能根據分子的取向而發生巨大變化。[2]隨著橫向或環向性能的增加,縱向或縱向性能降低。例如,如果所有分子都沿著縱向排列,則沿著該方向很容易撕裂薄膜,而沿著橫向則非常困難。

吹膜工藝

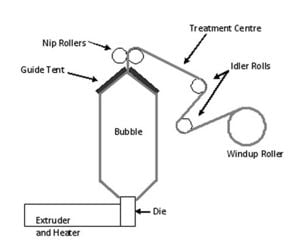

通常,吹塑薄膜擠出是垂直向上進行的,但水平和向下擠出製程現在變得更加常見[3] [2]圖 2 顯示了吹塑薄膜擠出裝置的示意圖。該過程由四個主要步驟組成:

- 聚合物材料以顆粒形式開始,隨後被壓實並熔化以形成連續的黏性W液體。[4]然後,此熔融塑膠被強製或擠出W穿過環形模具。

- 空氣通過模具W中心的孔注入,壓力導致擠出的熔體膨脹成氣泡。進入氣泡的空氣取代離開氣泡的空氣,從而保持均勻恆定的壓力,以確保薄膜厚度均勻。[3]

- 氣泡從模具中不斷向上拉,冷卻環將空氣吹到薄膜上。薄膜也可以使用內部氣泡冷卻從內部冷卻。這降低了氣泡內部的溫度,同時保持了氣泡直徑。[2]

- 在霜線處固化W後,薄膜會移動到一組夾輥中,使氣泡破裂並將其壓平成兩個平坦的薄膜層。牽引輥將薄膜拉到捲繞輥上。在此過程中薄膜通過惰輥,以確保薄膜張力均勻。根據應用,薄膜可以在壓送輥和捲繞輥之間穿過處理中心。在此階段期間,膜可以切開以形成一層或兩層膜,或進行表面處理。[2]

優點

吹塑薄膜通常比流延薄膜或擠出薄膜具有更好的機械性能平衡,因為它是在橫向和縱向上拉伸的。薄膜的機械性質包括拉伸強度和彎曲強度以及韌性。兩個方向上幾乎均勻的特性使薄膜具有最大的韌性。[1] [5]

吹塑薄膜擠出可用於製造一張大薄膜、兩張較小的薄膜或可製成袋子的管材。此外,一個模具可以製造多種不同的寬度和尺寸,而無需進行大量修整。這種流程的高度靈活性可減少廢料並提高生產力。吹塑薄膜也需要比流延擠出更低的熔融溫度。在模口處測量,流延薄膜的溫度約為 220°C,[6],而吹塑薄膜的溫度約為 135°C。[7]此外,設備成本約為鑄造W線的 50%。[2]

缺點

吹膜的冷卻過程不如平膜有效。平膜冷卻是透過冷卻輥或水來完成的,[5]其比熱容明顯高於吹膜冷卻過程中使用的空氣。較高的比熱容W允許物質吸收更多的熱量而物質溫度的變化較小。與流延膜相比,吹膜的膜厚控制方法更為複雜且精確度較低;流延薄膜的厚度變化為 1% 至 2%,而吹塑薄膜的厚度變化為 3% 至 4%。[2]用於鑄造的樹脂通常具有較低的熔體流動指數,[2]這是根據標準程序在 10 分鐘內通過標準模具的聚合物量。[8]流延薄膜的熔體流動指數約為 5.0 g/10 分鐘[9],而吹塑薄膜的熔體流動指數約為 1.0 g/10 分鐘。[10]因此,流延薄膜的生產率更高:流延薄膜生產線的生產率可高達 300m/min,而吹塑薄膜生產線的生產率通常不到該值的一半。[11]最後,流延薄膜具有更好的光學性能,包括透明度W、霧度和光澤度。

常見問題

- 薄膜層和滾筒之間存在空氣滯留——這可能會導致薄膜刮傷或起皺,或者在捲繞薄膜時由於摩擦力減小而導致加工問題。對此可能的解決方案是使用真空去除夾帶的空氣,或使用橡膠覆蓋層中帶有菱形凹槽的捲繞輥來增加表面積並減少薄膜中夾帶的空氣量。[2]

- 模具的輸出波動較大——這會導致厚度變化,可以透過保持擠出機清潔並在擠出機中使用形狀更一致的顆粒來防止。[12]

- 熔體破裂-在薄膜表面表現為粗糙或波浪線,可以透過降低聚合物熔體的黏度來消除。這可以透過提高熔化溫度或向材料組合物中添加內部潤滑劑來實現。[12]

- 薄膜的厚度變化-這可以透過在每次運行前將模具置於擠出生產線上的中心、調整冷卻系統的空氣速度或使用加熱模唇來避免。[12]

- 薄膜表面的模痕-這種缺陷會降低薄膜的美觀性,降低光學性能,並削弱撕裂強度等機械性質。通常可以透過定期清潔模具內表面以及修補刮傷或粗糙的流動表面來避免這種情況。[12]

- 凝膠 - 這些缺陷是封裝在薄膜中或黏附在薄膜表面上的小而硬的球體,會降低薄膜的美觀性並導致應力集中點,從而可能導致過早失效。這些是由於模具中過熱到聚合物降解點引起的,因此可以透過定期清潔模具的內表面來避免。[12]

流程優化

共擠

提高吹膜擠出生產線效率的一種方法是實施共擠出。這是透過單一模具同時擠出兩種或多種材料的過程。模具中的孔口佈置成使得各層在冷卻前合併在一起。[2]該製程可以同時擠出兩層或多層,因此可以節省時間,並且提供了一種步驟較少的多層薄膜生產方法。三層共擠多層薄膜的生產速度約為 65m/min,[13],單層吹塑薄膜的生產速度約為 130m/min。[11]因此,為了生產10 000m的三層多層薄膜,使用單層吹膜製程需要近4小時,而使用共擠出製程只需2個半小時。此外,透過單層製程生產的薄膜需要額外的步驟,使用某種黏合劑將各層黏合在一起。共擠是生產層狀薄膜最便宜的方法,共擠系統能夠快速轉換,以最大限度地減少生產線的停機時間。[14]

最大限度降低熔化溫度

透過最大限度地降低聚合物熔體的溫度可以提高吹膜擠出的效率。熔體溫度的降低導致熔體在擠出機中需要較少的加熱。儘管熔體溫度僅需約 135°C,但正常擠出條件的熔融溫度約為 190°C [15] 。[7]然而,將熔化溫度降低那麼多並不總是可行的。將熔體溫度降低2至20°C,馬達負載可減少約1至10%。[16]此外,熔體溫度的降低導致冷卻需求減少,因此冷卻系統的使用減少。此外,從氣泡中去除熱量通常是該擠出過程中的速率限制因素,因此透過減少聚合物中需要去除的熱量,可以提高該過程的速率,從而產生更高的生產率。將熔體溫度保持在最低的一種方法是選擇與特定加工條件(例如熔體材料、壓力和吞吐量)相匹配的擠出機。[12]

加熱擠出模唇

通常,熔體破裂的解決方案包括降低產量或提高熔體溫度以降低擠出機中的剪切應力。這兩種方法都不理想,因為它們都會降低吹膜生產線的效率。加熱擠出模唇可以解決這個問題。這種有針對性的加熱方法使薄膜擠出機能夠以更高的生產率和更窄的模頭間隙運行,同時消除熔體破裂。[17]當聚合物熔體離開模具時,直接加熱其表面,從而降低黏度。因此,當嘗試一次擠出過多的聚合物時引起的熔體破裂將不再成為提高生產率的限制因素。[17]此外,加熱模唇比提高熔化溫度消耗的能量更少,因為只有熔體的表面被加熱,而不是液體的大部分。使用加熱模唇的另一個好處是,可以透過向模具圓週的某些區域加熱以使該位置的薄膜更薄來控制厚度變化。這將確保不使用多餘的材料。[18]

應用領域

- 農膜_

- 包包

- 工業包裝、收縮膜W、伸展膜

- 消費品包裝、食品包裝、運輸包裝(如圖 3 所示)

- 貼合W膜

- 阻隔膜

- 多層膜W

- 人們已經進行了研究,探索將吹膜擠出納入碳奈米管W和奈米線W薄膜的大規模製造中[19] [20]

參考

- ↑跳轉至:1.0 1.1 1.2 塑膠維基百科。「吹塑薄膜擠出」。塑膠維基百科。2008 年。2008 年 11 月 6 日。< http://web.archive.org/web/20170723214049/http:// Plastics.inwiki.org:80/Blown_film_extrusion >。

- ↑跳轉至:2.0 2.1 2.2 2.3 2.4 2.5 2.6 2.7 2.8 2.9賈爾斯、 小 哈羅德·F.、小約翰·R.瓦格納和埃爾德里奇·M.芒特三世。擠壓:最終加工指南和手冊。紐約:威廉安德魯出版社,2005 年。

- ↑跳轉至:3.0 3.1 昌達、馬納斯和薩利爾·K·羅伊。塑膠技術手冊,第四版。佛羅裡達:CRC 出版社,2007 年。

- ^ Callister, William D. Jr. 材料科學與工程簡介。第 6 版。麻薩諸塞州:約翰威利父子公司,2003 年。

- ↑跳轉至:5.0 5.1 Rosato, Donald V. 簡明塑膠百科全書。麻薩諸塞州:Kluwer 學術出版社,2000 年。

- ^ Van,Der Molen Theodorus Jacobu。“高密度聚乙烯流延薄膜的生產過程。” 歐洲專利 EP0278569。1988 年 8 月。

- ↑跳轉至:7.0 7.1 範,Der Molen Theodorus Jacobu。“吹塑薄膜和取向薄膜的製備方法。” 歐洲專利 EP0156130。1991 年 9 月。

- ^ Chui, QSH 等。“熔體流動指數的實驗室間比較:參與實驗室的相關方面。” 聚合物測試。卷。26,第 5 期(2007 年 8 月):576-586

- ^ Ebnesajjad,新浪。可熔融加工的含氟聚合物。紐約:威廉安德魯公司,2003 年。

- ^ 張,AC 等。“聚乙烯和高熔體強度聚丙烯共混物吹塑薄膜的延性撕裂機制。” 聚合物。卷。43,第 24 期(2002 年 11 月):6515-6526

- ↑跳轉至:11.0 11.1Dyson ,RW 工程聚合物。紐約:查普曼和霍爾,1990。

- ↑跳轉至:12.0 12.1 12.2 12.3 12.4 12.5 康托,柯克。吹膜擠出:簡介。俄亥俄州:漢瑟出版社,2006 年。

- ^ Carneiro, OS、R. Reis 和 JA Covas。“共擠雙向拉伸吹塑薄膜的小規模生產。” 聚合物測試。卷。27 號。4(2008 年 6 月):527-537

- ^ Cook, Warren R.「共擠設備」。美國專利 5324187。1994 年 6 月

- ^ Dowd, Laurence E.「吹塑薄膜擠出」。美國專利 4632801。1986 年 12 月

- ^ Shannon, Porter C.「聚乙烯薄膜」。美國專利 7101629。2006 年 9 月。

- ↑跳轉至:17.0 17.1 本蒂沃利奧,阿爾弗雷多。“加熱模唇系統。” 加拿大專利 CA 2204548。2001 年 6 月。

- ^ Moriarity, Gregory J.“用於控制擠出聚合物薄膜厚度的加熱模唇。” 美國專利 6273701。2001 年 8 月。

- ^ 道爾頓、艾倫和伊莎貝拉·尤魯維奇。“奈米技術遇見泡沫學。” 自然奈米技術。卷。2(2007 年 6 月):339-340

- ^ 於桂華、曹安遠和查爾斯·M·利伯。“對齊奈米線和碳奈米管的大面積吹製氣泡膜。” 自然奈米技術。卷。2(2007 年 5 月):372-377。