การอัดขึ้นรูปฟิล์มแบบเป่าเป็นเทคโนโลยีที่ใช้กันมากที่สุดในการผลิต ฟิล์ม พลาสติกWโดยเฉพาะอย่างยิ่งสำหรับอุตสาหกรรมบรรจุภัณฑ์[1 ] กระบวนการนี้เกี่ยวข้องกับการอัดท่อโพลี เมอร์ หลอมเหลวWผ่านแม่พิมพ์และพองตัวให้เป็นเส้นผ่านศูนย์กลางเริ่มต้นหลายเท่าเพื่อสร้างฟองฟิล์มบาง ๆ ฟองนี้จะถูกยุบและใช้เป็นแผ่นฟิล์มหรือสามารถทำเป็นถุงได้ โดยปกติแล้ว จะใช้ โพลีเอทิลีนWกับกระบวนการนี้ และวัสดุอื่นๆ สามารถใช้ผสมกับโพลีเมอร์เหล่านี้ได้ [1]แผนภาพของโซ่โพลีเอทิลีนแสดงในรูปที่ 1 ทางด้านขวา

Contents

ทฤษฎีความเป็นมาเกี่ยวกับโพลีเมอร์

ในขั้นตอนการทำให้เย็นลงของการอัดขึ้นรูปฟิล์มWรูปร่างอสัณฐาน ที่หลอมละลายโปร่งใสจะตกผลึกWเพื่อสร้างฟิล์มโปร่งแสง ขุ่นมัว หรือทึบแสง จุดที่ความทึบเริ่มต้นในฟองเรียกว่าเส้นฟรอสต์

ความสูงของเส้นฟรอสต์ถูกควบคุมโดยพารามิเตอร์หลายตัว: การไหลของอากาศ ความเร็วของฟิล์ม และความแตกต่างของอุณหภูมิระหว่างฟิล์มกับสภาพแวดล้อม [2] คุณสมบัติของฟิล์ม เช่น ความต้านทานแรงดึง ความต้านทานแรงดัดงอ ความเหนียว และคุณสมบัติทางแสง เปลี่ยนแปลงอย่างมากขึ้นอยู่กับการวางแนวของโมเลกุล [2]เมื่อคุณสมบัติทิศทางตามขวางหรือห่วงเพิ่มขึ้น คุณสมบัติเครื่องจักรหรือทิศทางตามยาวจะลดลง ตัวอย่างเช่น หากโมเลกุลทั้งหมดอยู่ในแนวเดียวกันในทิศทางของเครื่องจักร ก็จะเป็นเรื่องง่ายที่จะฉีกฟิล์มไปในทิศทางนั้น และยากมากในทิศทางตามขวาง

กระบวนการเป่าฟิล์ม

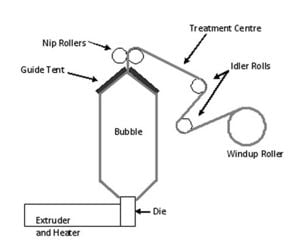

โดยทั่วไปแล้ว การอัดขึ้นรูปฟิล์มจะดำเนินการในแนวตั้งขึ้นไป อย่างไรก็ตาม กระบวนการอัดขึ้นรูปในแนวนอนและด้านล่างกลายเป็นเรื่องธรรมดามากขึ้น[3] [2]รูปที่ 2 แสดงแผนผังของการตั้งค่าสำหรับการอัดขึ้นรูปฟิล์มด้วยเป่า ขั้นตอนนี้ประกอบด้วยสี่ขั้นตอนหลัก:

- วัสดุโพลีเมอร์เริ่มต้นในรูปแบบเม็ด ซึ่งจะถูกบดอัดและละลายอย่างต่อเนื่องจนกลายเป็นของเหลวWที่มีความหนืด อย่างต่อเนื่อง [4]พลาสติกหลอมเหลวนี้จะถูกบังคับหรืออัดขึ้นรูป Wผ่านทางแม่พิมพ์วงแหวน

- อากาศถูกฉีดผ่านรูที่อยู่ตรงกลางของแม่พิมพ์Wและแรงดันทำให้วัสดุหลอมที่อัดออกมาขยายตัวเป็นฟอง อากาศที่เข้าสู่ฟองอากาศจะเข้ามาแทนที่อากาศที่ปล่อยออกมา เพื่อรักษาแรงดันที่สม่ำเสมอและสม่ำเสมอเพื่อให้แน่ใจว่าฟิล์มมีความหนาสม่ำเสมอ [3]

- ฟองอากาศจะถูกดึงขึ้นอย่างต่อเนื่องจากแม่พิมพ์ และวงแหวนทำความเย็นจะพัดอากาศไปบนฟิล์ม ฟิล์มยังสามารถระบายความร้อนจากภายในได้โดยใช้การระบายความร้อนด้วยฟองอากาศภายใน ซึ่งจะช่วยลดอุณหภูมิภายในฟองในขณะที่ยังคงรักษาเส้นผ่านศูนย์กลางของฟองไว้ [2]

- หลังจากการแข็งตัวWที่เส้นน้ำค้างแข็ง ฟิล์มจะเคลื่อนเข้าสู่ชุดลูกกลิ้งหนีบซึ่งจะยุบฟองและทำให้มันแบนเป็นชั้นฟิล์มแบนสองชั้น ม้วนตัวดึงจะดึงฟิล์มลงบนลูกกลิ้งไขลาน ฟิล์มจะผ่านลูกกลิ้งไอเดลอร์ในระหว่างกระบวนการนี้เพื่อให้แน่ใจว่าฟิล์มมีความตึงสม่ำเสมอ ระหว่างลูกกลิ้งหนีบและลูกกลิ้งม้วนฟิล์มอาจผ่านศูนย์บำบัด ขึ้นอยู่กับการใช้งาน ในระหว่างขั้นตอนนี้ ฟิล์มอาจถูกกรีดเพื่อสร้างเป็นฟิล์มหนึ่งหรือสองแผ่น หรือเคลือบพื้นผิว [2]

ข้อดี

โดยทั่วไปฟิล์มเป่าจะมีความสมดุลของคุณสมบัติเชิงกลที่ดีกว่าฟิล์มแบบหล่อหรือแบบอัดขึ้นรูป เนื่องจากถูกดึงทั้งในทิศทางตามขวางและในทิศทางของเครื่องจักร สมบัติทางกลของฟิล์มบาง ได้แก่ ความต้านทานแรงดึงและแรงดัดงอ และความเหนียว คุณสมบัติที่เกือบจะเหมือนกันทั้งสองทิศทางทำให้ฟิล์มมีความเหนียวสูงสุด [1] [5]

การอัดขึ้นรูปฟิล์มสามารถใช้ทำฟิล์มขนาดใหญ่หนึ่งฟิล์ม ขนาดเล็กสองฟิล์ม หรือหลอดที่สามารถนำมาทำเป็นถุงได้ นอกจากนี้ แม่พิมพ์ตัวเดียวสามารถสร้างความกว้างและขนาดต่างๆ ได้มากมายโดยไม่ต้องตัดแต่งมากนัก ความยืดหยุ่นในกระบวนการระดับสูงนี้ส่งผลให้มีเศษวัสดุน้อยลงและความสามารถในการผลิตสูงขึ้น ฟิล์มที่เป่าแล้วยังต้องการอุณหภูมิหลอมละลายที่ต่ำกว่าการอัดขึ้นรูปแบบหล่อ เมื่อวัดที่ช่องเปิดแม่พิมพ์ อุณหภูมิของฟิล์มหล่อจะอยู่ที่ประมาณ 220°C [6]โดยที่อุณหภูมิของฟิล์มเป่าจะอยู่ที่ประมาณ 135°C [7]นอกจากนี้ ต้นทุนของอุปกรณ์อยู่ที่ประมาณ 50% ของเส้นหล่อW [2]

ข้อเสีย

ฟิล์มเป่ามีกระบวนการทำความเย็นที่มีประสิทธิภาพน้อยกว่าฟิล์มแบน การทำความเย็นฟิล์มแบนทำได้โดยใช้ลูกกลิ้งเย็นหรือน้ำ[5]ซึ่งมีความจุความร้อนจำเพาะสูงกว่าอากาศที่ใช้ในกระบวนการทำความเย็นฟิล์มเป่าอย่างมีนัยสำคัญ ความจุความร้อนจำเพาะWที่สูงขึ้นจะทำให้สารดูดซับความร้อนได้มากขึ้นโดยที่อุณหภูมิของสารเปลี่ยนแปลงน้อยลง เมื่อเปรียบเทียบกับฟิล์มหล่อ ฟิล์มเป่ามีวิธีการควบคุมความหนาของฟิล์มที่ซับซ้อนกว่าและแม่นยำน้อยกว่า ฟิล์มหล่อมีความหนาเปลี่ยนแปลง 1 ถึง 2% เทียบกับ 3 ถึง 4% สำหรับฟิล์มเป่า [2]เรซินที่ใช้ในการหล่อมักจะมีดัชนีการไหลหลอมต่ำกว่า[2]ซึ่งเป็นปริมาณของโพลีเมอร์ที่สามารถบังคับผ่านแม่พิมพ์มาตรฐานได้ภายใน 10 นาทีตามขั้นตอนมาตรฐาน [8]ดัชนีการไหลละลายของฟิล์มหล่อคือประมาณ 5.0 กรัม/10 นาที[9]ในขณะที่ฟิล์มเป่าจะอยู่ที่ประมาณ 1.0 กรัม/10 นาที [10]ด้วยเหตุนี้ อัตราการผลิตฟิล์มหล่อจึงสูงขึ้น: สายการผลิตฟิล์มหล่อสามารถเข้าถึงอัตราการผลิตสูงถึง 300 ม./นาที โดยที่เส้นฟิล์มเป่ามักจะน้อยกว่าค่านี้ครึ่งหนึ่ง [11]และสุดท้าย ฟิล์มหล่อมีคุณสมบัติทางแสงที่ดีกว่า รวมถึงความโปร่งใสWหมอกควัน และความเงา

ปัญหาที่พบบ่อย

- การกักอากาศระหว่างชั้นฟิล์มและลูกกลิ้ง - อาจทำให้เกิดรอยขีดข่วนหรือรอยย่นของฟิล์ม หรือปัญหาในการดำเนินการเมื่อม้วนฟิล์มเนื่องจากแรงเสียดทานลดลง วิธีแก้ไขที่เป็นไปได้คือการใช้สุญญากาศเพื่อกำจัดอากาศที่ติดอยู่ หรือใช้ม้วนม้วนที่มีร่องรูปเพชรในฝาครอบยางเพื่อเพิ่มพื้นที่ผิวและลดปริมาณอากาศที่กักอยู่ในฟิล์ม [2]

- ความผันผวนของเอาท์พุตจำนวนมากจากแม่พิมพ์ ทำให้เกิดการเปลี่ยนแปลงของความหนา และสามารถป้องกันได้โดยการรักษาความสะอาดของเครื่องอัดรีด และใช้เม็ดที่มีรูปทรงสม่ำเสมอมากขึ้นในเครื่องอัดรีด [12]

- การแตกหักแบบหลอมเหลว - สิ่งเหล่านี้จะปรากฏเป็นความหยาบหรือเส้นหยักบนพื้นผิวฟิล์ม และสามารถกำจัดออกได้โดยการลดความหนืดของพอลิเมอร์หลอมละลาย ซึ่งสามารถทำได้โดยการเพิ่มอุณหภูมิหลอมเหลวหรือโดยการเติมสารหล่อลื่นภายในให้กับองค์ประกอบของวัสดุ [12]

- ความหนาของฟิล์มที่แปรผัน - สามารถหลีกเลี่ยงได้โดยการวางแม่พิมพ์ให้อยู่ตรงกลางในสายการอัดขึ้นรูปก่อนการทำงานทุกครั้ง การปรับความเร็วลมของระบบทำความเย็น หรือใช้ริมฝีปากแม่พิมพ์ที่ให้ความร้อน [12]

- เส้นดายบนพื้นผิวของฟิล์ม - ข้อบกพร่องนี้ลดความสวยงามของฟิล์ม ลดคุณสมบัติทางแสง และทำให้คุณสมบัติทางกลอ่อนลง เช่น ความต้านทานการฉีกขาด โดยปกติสามารถหลีกเลี่ยงได้โดยการทำความสะอาดพื้นผิวด้านในของแม่พิมพ์เป็นประจำ และโดยการตกแต่งพื้นผิวที่มีรอยขีดข่วนหรือขรุขระอีกครั้ง [12]

- เจล – ข้อบกพร่องเหล่านี้มีขนาดเล็ก มีลักษณะเป็นก้อนแข็งห่อหุ้มอยู่ในฟิล์มหรือติดอยู่บนพื้นผิวฟิล์ม และลดความสวยงามของฟิล์ม และทำให้เกิดจุดรวมความเครียด ซึ่งอาจส่งผลให้เกิดความเสียหายก่อนเวลาอันควร สิ่งเหล่านี้มีสาเหตุมาจากความร้อนสูงเกินไปจนถึงจุดสลายโพลีเมอร์ในแม่พิมพ์ ดังนั้นจึงหลีกเลี่ยงได้ด้วยการทำความสะอาดพื้นผิวด้านในของแม่พิมพ์เป็นประจำ [12]

การเพิ่มประสิทธิภาพของกระบวนการ

การรีดร่วม

วิธีหนึ่งในการปรับปรุงประสิทธิภาพของสายการผลิตของการอัดขึ้นรูปฟิล์มเป่าคือการใช้การอัดขึ้นรูปร่วม นี่คือกระบวนการอัดรีดวัสดุตั้งแต่สองชิ้นขึ้นไปพร้อมกันด้วยแม่พิมพ์ตัวเดียว ช่องในแม่พิมพ์ถูกจัดเรียงเพื่อให้ชั้นต่างๆ รวมเข้าด้วยกันก่อนที่จะเย็นลง [2]กระบวนการนี้ช่วยประหยัดเวลาเนื่องจากสามารถรีดสองชั้นขึ้นไปพร้อมกันได้ และให้วิธีการที่มีขั้นตอนน้อยกว่าในการผลิตฟิล์มหลายชั้น อัตราการผลิตฟิล์มหลายชั้นที่อัดรีดร่วมสามชั้นอยู่ที่ประมาณ 65 ม./นาที[13]และอัตราการผลิตฟิล์มเป่าชั้นเดียวคือประมาณ 130 ม./นาที [11]ดังนั้น เพื่อที่จะผลิตฟิล์มหลายชั้นสามชั้นได้ 10,000 ตารางเมตร จะใช้เวลาเกือบ 4 ชั่วโมงโดยใช้กระบวนการเป่าฟิล์มชั้นเดียว และเพียง 2 ชั่วโมงครึ่งในการใช้กระบวนการอัดรีดร่วม นอกจากนี้ ฟิล์มที่ผลิตขึ้นจากกระบวนการชั้นเดียวจะต้องมีขั้นตอนพิเศษในการติดชั้นต่างๆ เข้าด้วยกันโดยใช้กาวบางชนิด การอัดรีดร่วมเป็นวิธีการผลิตชั้นฟิล์มที่มีราคาถูกที่สุด และระบบการอัดรีดร่วมนั้นสามารถเปลี่ยนได้อย่างรวดเร็วเพื่อลดเวลาการหยุดทำงานของสายการผลิตให้เหลือน้อยที่สุด [14]

การลดอุณหภูมิหลอมละลายให้เหลือน้อยที่สุด

ประสิทธิภาพของการอัดขึ้นรูปฟิล์มเป่าสามารถปรับปรุงได้โดยการลดอุณหภูมิของการหลอมโพลีเมอร์ให้เหลือน้อยที่สุด การลดอุณหภูมิหลอมละลายทำให้การหลอมต้องใช้ความร้อนในเครื่องอัดรีดน้อยลง สภาวะการอัดขึ้นรูปปกติจะมีอุณหภูมิหลอมเหลวที่ประมาณ 190° C [15]แม้ว่าอุณหภูมิของหลอมเหลวจะต้องอยู่ที่ประมาณ 135° C เท่านั้น [7]อย่างไรก็ตาม การลดอุณหภูมิหลอมเหลวลงมากขนาดนั้นอาจไม่ได้เป็นประโยชน์เสมอไป เมื่อลดอุณหภูมิหลอมเหลวลง 2 ถึง 20°C ภาระของมอเตอร์จะลดลงประมาณ 1 ถึง 10% [16]นอกจากนี้ การลดอุณหภูมิหลอมละลายทำให้ความจำเป็นในการทำความเย็นน้อยลง ดังนั้นจึงมีการใช้ระบบทำความเย็นลดลง นอกจากนี้ การเอาความร้อนออกจากฟองมักจะเป็นปัจจัยจำกัดอัตราในกระบวนการอัดรีดนี้ ดังนั้นเมื่อมีความร้อนน้อยลงในพอลิเมอร์ที่จะเอาออก อัตราของกระบวนการจึงสามารถเพิ่มขึ้นได้ จึงให้ผลผลิตที่สูงขึ้น วิธีรักษาอุณหภูมิหลอมเหลวให้น้อยที่สุดคือการเลือกเครื่องอัดรีดที่เหมาะกับสภาวะการประมวลผลเฉพาะ เช่น วัสดุที่ใช้หลอม ความดัน และปริมาณงาน [12]

ริมฝีปากแม่พิมพ์อัดขึ้นรูปด้วยความร้อน

โดยทั่วไป วิธีแก้ปัญหาสำหรับการแตกหักจากการหลอมเหลวเกี่ยวข้องกับการลดเอาต์พุตหรือการเพิ่มอุณหภูมิหลอมเหลวเพื่อลดความเค้นเฉือนในเครื่องอัดรีด ทั้งสองวิธีนี้ไม่เหมาะเพราะทั้งสองวิธีลดประสิทธิภาพของสายฟิล์มที่ถูกเป่า ริมฝีปากแม่พิมพ์อัดขึ้นรูปด้วยความร้อนสามารถแก้ปัญหานี้ได้ วิธีการให้ความร้อนแบบกำหนดเป้าหมายนี้ช่วยให้เครื่องอัดรีดฟิล์มสามารถทำงานได้ในอัตราการผลิตที่สูงขึ้นโดยมีช่องว่างของแม่พิมพ์ที่แคบลง ในขณะเดียวกันก็ขจัดปัญหาการแตกหักจากการหลอมเหลว [17]ความร้อนโดยตรงถูกนำไปใช้กับพื้นผิวของพอลิเมอร์ที่หลอมละลายเมื่อออกจากแม่พิมพ์เพื่อลดความหนืด ดังนั้นการแตกหักจากการหลอมเหลวซึ่งเกิดขึ้นเมื่อพยายามอัดโพลีเมอร์มากเกินไปในคราวเดียว จะไม่ทำหน้าที่เป็นปัจจัยจำกัดในการเพิ่มอัตราการผลิตอีกต่อไป [17]นอกจากนี้ ริมฝีปากแม่พิมพ์ที่ได้รับความร้อนยังใช้พลังงานน้อยกว่าการเพิ่มอุณหภูมิหลอมเหลว เนื่องจากมีเพียงพื้นผิวของโลหะหลอมเท่านั้นที่ได้รับความร้อน และไม่ใช่ของเหลวส่วนใหญ่ ข้อดีอีกประการหนึ่งของการใช้ขอบแม่พิมพ์ที่ให้ความร้อนก็คือ สามารถควบคุมความแปรผันของความหนาได้โดยการเพิ่มความร้อนไปยังบางพื้นที่ตามแนวเส้นรอบวงของแม่พิมพ์เพื่อทำให้ฟิล์มที่ตำแหน่งนั้นบางลง เพื่อให้แน่ใจว่าไม่มีการใช้วัสดุส่วนเกิน [18]

การใช้งาน

- หนังเกษตร

- กระเป๋า

- อุตสาหกรรมบรรจุภัณฑ์, ฟิล์มหดW , ฟิล์มยืด

- บรรจุภัณฑ์สำหรับผู้บริโภค ห่ออาหาร บรรจุภัณฑ์สำหรับการขนส่ง (แสดงในรูปที่ 3)

- ฟิล์มเคลือบW

- ฟิล์มกั้น

- ฟิล์มหลายชั้นW

- มีการวิจัยเพื่อสำรวจการนำการอัดขึ้นรูปฟิล์มเป่ามาใช้ในการผลิตขนาดใหญ่ของฟิล์มคาร์บอนนาโนทิวบ์Wและนาโนไวร์W [19] [20]

อ้างอิง

- ↑กระโดดขึ้นไปที่:1.0 1.1 1.2 วิกิพลาสติก "การอัดขึ้นรูปฟิล์มเป่า" วิกิพลาสติก 2551 6 พฤศจิกายน 2551 < http://web.archive.org/web/20170723214049/http://plastics.inwiki.org:80/Blown_film_extrusion >

- ↑กระโดดขึ้นไปที่:2.0 2.1 2.2 2.3 2.4 2.5 2.6 2.7 2.8 2.9 ไจล์ส, ฮาโรลด์ เอฟ. จูเนียร์, จอห์น อาร์. วากเนอร์ จูเนียร์ และเอลดริดจ์ เอ็ม. เมาท์ 3 การอัดขึ้นรูป: คู่มือและคู่มือการประมวลผลขั้นสุดท้าย นิวยอร์ก: สำนักพิมพ์วิลเลียม แอนดรูว์, 2548

- ↑กระโดดขึ้นไปที่:3.0 3.1 จันดา, มนัส และ สลิล เค.รอย. คู่มือเทคโนโลยีพลาสติก ฉบับพิมพ์ครั้งที่ 4 ฟลอริดา: สำนักพิมพ์ CRC, 2550

- ↑ Callister, William D. Jr. วัสดุศาสตร์และวิศวกรรมศาสตร์ An Introduction. ฉบับที่ 6 แมสซาชูเซตส์: John Wiley & Sons Inc, 2003

- ↑กระโดดขึ้นไปที่:5.0 5.1 Rosato, Donald V. สารานุกรมพลาสติกโดยย่อ แมสซาชูเซตส์: สำนักพิมพ์ Kluwer Academic, 2000

- ↑ ฟาน, แดร์ โมเลิน ธีโอโดรัส จาโคบู "กระบวนการผลิตฟิล์มหล่อจากโพลีเอทิลีนความหนาแน่นสูง" สิทธิบัตรยุโรป EP0278569 สิงหาคม 1988.

- ↑กระโดดขึ้นไปที่:7.0 7.1 แวน, เดอร์ โมเลน ธีโอโดรัส จาบู "ขั้นตอนการเตรียมฟิล์มเป่าและฟิล์มเน้น" สิทธิบัตรยุโรป EP0156130 กันยายน 1991.

- ↑ ฉุย, QSH และคณะ "การเปรียบเทียบดัชนีการไหลของของเหลวระหว่างห้องปฏิบัติการ: ลักษณะที่เกี่ยวข้องสำหรับห้องปฏิบัติการของผู้เข้าร่วม" การทดสอบโพลีเมอร์ ฉบับที่ 26, Iss.5 (สิงหาคม 2550):576-586

- ↑ เอ็บเนซัจจัด, ซินา. ฟลูออโรโพลีเมอร์ที่สามารถละลายได้ นิวยอร์ก: วิลเลียม แอนดรูว์ อิงค์ 2546

- ↑ ช้าง, เอซี และคณะ "กลไกการฉีกขาดแบบเหนียวในฟิล์มเป่าจากส่วนผสมของโพลีเอทิลีนและโพลีโพรพีลีนที่มีความแข็งแรงสูงหลอมละลาย" โพลีเมอร์ ฉบับที่ 43, Iss.24 (พฤศจิกายน 2545): 6515-6526

- ↑กระโดดขึ้นไปที่:11.0 11.1 Dyson, RW วิศวกรรมโพลีเมอร์ นิวยอร์ก: แชปแมนและฮอลล์ 1990

- ↑กระโดดขึ้นไปที่:12.0 12.1 12.2 12.3 12.4 12.5 คันทอร์, เคิร์ก การอัดขึ้นรูปฟิล์มเป่า: บทนำ โอไฮโอ: สำนักพิมพ์ Hanser, 2006

- ↑ คาร์เนโร, โอเอส, อาร์. ไรส์ และเจเอ โควาส "การผลิตขนาดเล็กของฟิล์มเป่าที่มีแกนสองแกนอัดรีดร่วมกัน" การทดสอบโพลีเมอร์ ฉบับที่ 27 เกาะ 4 (มิถุนายน 2551): 527-537

- ↑ คุก, วอร์เรน อาร์. "Co-extrusion apparatus" สิทธิบัตรสหรัฐอเมริกา 5324187 มิถุนายน 1994

- ↑ ดาวด์, ลอเรนซ์ อี. "การอัดขึ้นรูปฟิล์มแบบเป่า" สิทธิบัตรสหรัฐอเมริกา 4632801 ธันวาคม 1986

- ↑ แชนนอน, พอร์เตอร์ ซี. "ฟิล์มโพลีเอทิลีน" สิทธิบัตรสหรัฐอเมริกา 7101629 กันยายน 2549

- ↑กระโดดขึ้นไปที่:17.0 17.1 เบนติโวลโย, อัลเฟรโด. "ระบบริมฝีปากแบบทำความร้อน" สิทธิบัตรแคนาดา CA 2204548 มิถุนายน 2544

- ↑ โมเรียริตี, เกรกอรี เจ. "ริมฝีปากแม่พิมพ์ที่ให้ความร้อนเพื่อควบคุมความหนาของฟิล์มโพลีเมอร์ที่อัดขึ้นรูป" สิทธิบัตรสหรัฐอเมริกา 6273701 สิงหาคม 2544

- ↑ ดาลตัน, อลัน และอิซาเบลา จูเรวิช "นาโนเทคโนโลยีพบกับ Bubbleology" นาโนเทคโนโลยีธรรมชาติ ฉบับที่ 2 (มิถุนายน 2550): 339-340

- ↑ หยู, กุ้ยฮวา, อันหยวน เฉา และชาร์ลส์ เอ็ม. ลีเบอร์ "ฟิล์มฟองเป่าในพื้นที่ขนาดใหญ่ของเส้นลวดนาโนและท่อนาโนคาร์บอนที่เรียงตัวกัน" นาโนเทคโนโลยีธรรมชาติ ฉบับที่ 2 (พฤษภาคม 2550): 372-377.