Wytłaczanie folii z rozdmuchiwaniem to technologia, która jest najpowszechniejszą metodą wytwarzania plastikowych folii typu W , zwłaszcza dla przemysłu opakowaniowego [1] . Proces obejmuje wytłaczanie rurki ze stopionego polimeru W przez matrycę i nadmuchiwanie do kilkukrotności jej początkowej średnicy w celu utworzenia bańki z cienkiej folii. Ta bańka jest następnie zawijana i używana jako folia do układania na płasko lub może być zrobiona z torebek. Zwykle w tym procesie stosuje się polietylen W , a inne materiały można stosować jako mieszanki z tymi polimerami. [1] Schemat łańcucha polietylenowego pokazano na rysunku 1 po prawej stronie.

Zawartość

Podstawowa teoria dotycząca polimerów

W etapie chłodzenia wytłaczania folii z rozdmuchiwaniem, bezpostaciowy W , przezroczysty stopiony W , krystalizuje W , tworząc półprzezroczystą, zamgloną lub nieprzezroczystą folię. Punkt, w którym zaczyna się zmętnienie w bąbelku, nazywany jest linią mrozu.

Wysokość linii szronu jest kontrolowana przez kilka parametrów: przepływ powietrza, prędkość filmu i różnicę temperatur między filmem a otoczeniem. [2] Właściwości folii, takie jak wytrzymałość na rozciąganie, wytrzymałość na zginanie, wytrzymałość i właściwości optyczne, drastycznie zmieniają się w zależności od orientacji cząsteczek. [2] Wraz ze wzrostem właściwości kierunku poprzecznego lub obwodowego zmniejszają się właściwości kierunku maszynowego lub wzdłużnego. Na przykład, gdyby wszystkie cząsteczki były ustawione w kierunku maszynowym, łatwo byłoby rozerwać folię w tym kierunku, a bardzo trudno w kierunku poprzecznym.

Proces dmuchania folii

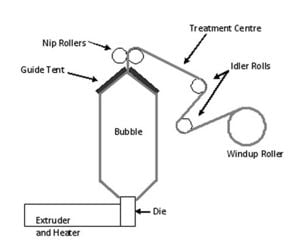

Zwykle wytłaczanie folii z rozdmuchiwaniem odbywa się pionowo w górę, jednak obecnie coraz powszechniejsze stają się procesy wytłaczania w poziomie iw dół [3] [2] Rysunek 2 przedstawia schemat konfiguracji wytłaczania folii z rozdmuchiwaniem. Ta procedura składa się z czterech głównych kroków:

- Materiał polimerowy zaczyna się w postaci peletek, które są kolejno zagęszczane i topione, tworząc ciągłą, lepką ciecz W. [4] To stopione tworzywo sztuczne jest następnie przeciskane lub wytłaczane W przez pierścieniową matrycę.

- Powietrze jest wtryskiwane przez otwór w środku matrycy W , a ciśnienie powoduje, że wytłoczony roztopiony materiał rozpręża się, tworząc bańkę. Powietrze wchodzące do pęcherzyka zastępuje powietrze z niego wychodzące, dzięki czemu utrzymywane jest równomierne i stałe ciśnienie w celu zapewnienia równomiernej grubości folii. [3]

- Bańka jest nieustannie ciągnięta do góry z matrycy, a pierścień chłodzący wdmuchuje powietrze na folię. Folia może być również chłodzona od wewnątrz za pomocą wewnętrznego chłodzenia bąbelkowego. Zmniejsza to temperaturę wewnątrz bańki, przy jednoczesnym zachowaniu średnicy bańki. [2]

- Po zestaleniu W na linii zamarzania, folia przesuwa się do zestawu rolek dociskowych, które zagniatają bańkę i spłaszczają ją na dwie płaskie warstwy folii. Rolki ściągające naciągają folię na rolki nawijające. Folia przechodzi przez rolki prowadzące podczas tego procesu, aby zapewnić równomierne naprężenie folii. Pomiędzy rolkami dociskowymi a rolkami nawijającymi folia może przechodzić przez centrum obróbki, w zależności od zastosowania. Na tym etapie folię można ciąć w celu utworzenia jednej lub dwóch folii lub poddać obróbce powierzchniowej. [2]

Zalety

Folia rozdmuchiwana ma na ogół lepszą równowagę właściwości mechanicznych niż folie odlewane lub wytłaczane, ponieważ jest rozciągana zarówno w kierunku poprzecznym, jak i maszynowym. Właściwości mechaniczne cienkiej folii obejmują wytrzymałość na rozciąganie i zginanie oraz wytrzymałość. Niemal jednorodne właściwości w obu kierunkach pozwalają na uzyskanie maksymalnej wytrzymałości folii. [1] [5]

Wytłaczanie folii z rozdmuchiwaniem może być wykorzystane do wykonania jednej dużej folii, dwóch mniejszych lub tub, z których można zrobić torebki. Ponadto jedna matryca może mieć wiele różnych szerokości i rozmiarów bez znacznego przycinania. Ten wysoki poziom elastyczności w procesie prowadzi do mniejszej ilości odpadów i wyższej produktywności. Folie rozdmuchiwane wymagają również niższych temperatur topnienia niż wytłaczanie odlewane. Zmierzona przy otworze matrycy temperatura folii odlewanej wynosi około 220°C, [6] natomiast temperatura folii rozdmuchiwanej wynosi około 135°C. [7] Ponadto koszt sprzętu wynosi około 50% odlewanej żyłki W. [2]

Niedogodności

Folia rozdmuchiwana ma mniej efektywny proces chłodzenia niż folia płaska. Chłodzenie folii płaskiej odbywa się za pomocą walców chłodzących lub wody [5] , które mają znacznie większe ciepło właściwe niż powietrze stosowane w procesie chłodzenia folii rozdmuchiwanej. Wyższa pojemność cieplna właściwa W pozwala substancji absorbować więcej ciepła przy mniejszych zmianach temperatury substancji. W porównaniu z folią wylewaną, folia rozdmuchiwana ma bardziej skomplikowaną i mniej dokładną metodę kontrolowania grubości folii; folia wylewana ma zmienność grubości od 1 do 2% w porównaniu z 3 do 4% w przypadku folii rozdmuchiwanej. [2] Żywice stosowane do odlewania mają zwykle niższy wskaźnik szybkości płynięcia, [2]czyli ilość polimeru, którą można przecisnąć przez standardową matrycę w ciągu 10 minut zgodnie ze standardową procedurą. [8] Wskaźnik szybkości płynięcia dla folii wylewanej wynosi około 5,0 g/10 min [9] , a dla folii rozdmuchiwanej około 1,0 g/10 min. [10] W konsekwencji tempo produkcji folii wylewanej jest wyższe: linie wylewanej folii mogą osiągnąć wydajność do 300 m/min, podczas gdy linie wydmuchiwania folii są zwykle o połowę mniejsze. [11] I wreszcie, odlewana folia ma lepsze właściwości optyczne, w tym przezroczystość W , zamglenie i połysk.

Częste problemy

- Uwięzienie powietrza między warstwami folii a rolkami – może to powodować rysowanie lub marszczenie folii lub problemy z obróbką podczas nawijania folii z powodu zmniejszonego tarcia. Możliwym rozwiązaniem tego problemu jest zastosowanie próżni w celu usunięcia uwięzionego powietrza lub użycie rolek nawijających z rowkiem w kształcie rombu w gumowej osłonie w celu zwiększenia powierzchni i zmniejszenia ilości uwięzionego powietrza w folii. [2]

- Duże wahania wydajności z matrycy – powoduje to zmiany grubości i można temu zapobiec, utrzymując ekstruder w czystości i stosując bardziej spójny kształt granulek w ekstruderze. [12]

- Pęknięcia stopu – pojawiają się jako szorstkość lub faliste linie na powierzchni folii i można je wyeliminować poprzez obniżenie lepkości stopionego polimeru. Można tego dokonać zwiększając temperaturę topnienia lub dodając wewnętrzny środek poślizgowy do składu materiału. [12]

- Wahania grubości folii – można tego uniknąć centrując matrycę w linii wytłaczania przed każdym uruchomieniem, regulując prędkość powietrza w układzie chłodzenia lub stosując podgrzewane krawędzie matrycy. [12]

- Linie matrycowe na powierzchni folii – ta wada zmniejsza estetykę folii, obniża właściwości optyczne i osłabia właściwości mechaniczne, takie jak wytrzymałość na rozdzieranie. Zwykle można tego uniknąć, rutynowo czyszcząc wewnętrzne powierzchnie matrycy i odnawiając porysowane lub szorstkie powierzchnie przepływowe. [12]

- Żele – defekty te to małe, twarde kulki zamknięte w folii lub przyklejone do powierzchni folii, które zmniejszają estetykę folii i powodują powstawanie punktów koncentracji naprężeń, które mogą skutkować przedwczesnym uszkodzeniem. Są one spowodowane przegrzaniem do punktu degradacji polimeru w matrycy i dlatego można ich uniknąć, regularnie czyszcząc wewnętrzne powierzchnie matrycy. [12]

Optymalizacja procesu

Współwytłaczanie

Jednym ze sposobów poprawy wydajności linii wytłaczania folii z rozdmuchiwaniem jest wdrożenie współwytłaczania. Jest to proces wytłaczania dwóch lub więcej materiałów jednocześnie przez jedną matrycę. Otwory w matrycy są rozmieszczone w taki sposób, że warstwy łączą się ze sobą przed ochłodzeniem. [2] Ten proces oszczędza czas, ponieważ wytłacza jednocześnie dwie lub więcej warstw i zapewnia metodę wytwarzania folii wielowarstwowych z mniejszą liczbą etapów. Szybkość produkcji współwytłaczanej folii wielowarstwowej składającej się z trzech warstw wynosi około 65 m/min [13] , a szybkość produkcji pojedynczej warstwy folii rozdmuchiwanej wynosi około 130 m/min. [11]Tak więc, aby wyprodukować 10 000 m3 trójwarstwowej folii wielowarstwowej, zajęłoby to prawie 4 godziny w procesie jednowarstwowej folii rozdmuchiwanej i tylko 2 i pół godziny w procesie współwytłaczania. Ponadto folia wyprodukowana w procesie jednowarstwowym wymagałaby dodatkowego etapu sklejenia warstw za pomocą pewnego rodzaju kleju. Współwytłaczanie jest najtańszym sposobem wytwarzania folii warstwowych, a system współwytłaczania umożliwia szybkie przezbrojenia w celu zminimalizowania przestojów linii produkcyjnej. [14]

Minimalizacja temperatury topnienia

Wydajność wytłaczania folii z rozdmuchiwaniem można poprawić, minimalizując temperaturę stopionego polimeru. Obniżenie temperatury stopu powoduje, że stop wymaga mniejszego ogrzewania w wytłaczarce. Normalne warunki wytłaczania mają temperaturę topnienia około 190°C [15] pomimo faktu, że temperatura stopu musi wynosić tylko około 135°C. [7] Jednak obniżenie temperatury topnienia o tyle nie zawsze jest praktyczne. Obniżając temperaturę stopu o 2 do 20°C, można zmniejszyć obciążenie silnika o około 1 do 10%. [16]Ponadto obniżenie temperatury topnienia powoduje mniejsze zapotrzebowanie na chłodzenie, a zatem zmniejsza się wykorzystanie układu chłodzenia. Ponadto usuwanie ciepła z pęcherza jest zwykle czynnikiem ograniczającym szybkość w tym procesie wytłaczania, więc mając mniej ciepła w polimerze do usunięcia, można zwiększyć szybkość procesu, uzyskując w ten sposób wyższą wydajność. Sposobem na utrzymanie temperatury stopu na minimalnym poziomie jest wybranie wytłaczarki dopasowanej do określonych warunków przetwarzania, takich jak materiał stopu, ciśnienie i przepustowość. [12]

Podgrzewane wargi matrycy do wytłaczania

Zazwyczaj rozwiązania problemu pęknięć stopu obejmują zmniejszenie wydajności lub zwiększenie temperatury stopu w celu zmniejszenia naprężenia ścinającego w wytłaczarce. Obie te metody nie są idealne, ponieważ obie zmniejszają wydajność linii rozdmuchiwania folii. Podgrzewane wargi matrycy do wytłaczania mogą rozwiązać ten problem. Ta ukierunkowana metoda ogrzewania pozwala wytłaczarkom do folii pracować z wyższymi szybkościami produkcji przy węższych szczelinach matrycy, jednocześnie eliminując pękanie stopu. [17] Bezpośrednie ciepło jest przykładane do powierzchni stopionego polimeru, gdy opuszcza on matrycę, tak że zmniejsza się lepkość. Dlatego pęknięcia stopu, które powstają przy próbie wytłoczenia zbyt dużej ilości polimeru na raz, nie będą już działać jako czynnik ograniczający zwiększenie szybkości produkcji. [17]Ponadto podgrzewane krawędzie matrycy zużywają mniej energii niż zwiększanie temperatury topnienia, ponieważ ogrzewana jest tylko powierzchnia stopu, a nie większość cieczy. Inną zaletą stosowania podgrzewanych krawędzi matrycy jest to, że zmiany grubości można kontrolować, dodając ciepło do pewnych obszarów wzdłuż obwodu matrycy, aby folia w tym miejscu była cieńsza. Zapewni to, że nie zostanie użyty nadmiar materiału. [18]

Aplikacje

- Film rolniczy

- Torby

- Opakowania przemysłowe, folie termokurczliwe W , folie stretch

- Opakowania konsumenckie, opakowania do żywności, opakowania transportowe (pokazane na rysunku 3)

- Laminowanie folii W

- Folia barierowa

- Folia wielowarstwowa W

- Przeprowadzono badania w celu zbadania włączenia wytłaczania folii rozdmuchiwanej do wielkoskalowej produkcji nanorurek węglowych W i filmów z nanoprzewodów W [19] [20]

Bibliografia

- ↑Wskocz do:1.0 1.1 1.2 Plastik Wiki. „Wytłaczanie folii dmuchanej”. Tworzywa Wiki. 2008. 6 listopada 2008. < http://web.archive.org/web/20170723214049/http://plastics.inwiki.org:80/Blown_film_extrusion >.

- ↑Wskocz do:2,0 2,1 2,2 2,3 2,4 2,5 2,6 2,7 2,8 2,9 Giles, Harold F. Jr., John R. Wagner Jr. i Eldridge M. Mount III. Wytłaczanie: przewodnik i podręcznik ostatecznego przetwarzania . Nowy Jork: William Andrew Publishing, 2005.

- ↑Wskocz do:3,0 3,1 Chanda, Manas i Salil K. Roy. Podręcznik technologii tworzyw sztucznych, wyd. 4. Floryda: CRC Press, 2007.

- ↑ Callister, William D. Jr. Inżynieria materiałowa i wprowadzenie. 6 wyd. Massachusetts: John Wiley & Sons Inc, 2003.

- ↑Wskocz do:5,0 5,1 Rosato, Donald V. Zwięzła encyklopedia tworzyw sztucznych. Massachusetts: Wydawcy akademiccy Kluwer, 2000.

- ↑ Van, Der Molen Theodorus Jacobu. „Sposób wytwarzania folii wylewanej z polietylenu o dużej gęstości”. Patent europejski EP0278569. sierpień 1988.

- ↑Wskocz do:7,0 7,1 Van, Der Molen Theodorus Jacobu. „Sposób przygotowania folii rozdmuchiwanej i orientowanej”. Patent europejski EP0156130. wrzesień 1991.

- ↑ Chui, QSH i in. „Międzylaboratoryjne porównanie wskaźnika szybkości płynięcia: istotne aspekty dla uczestniczących laboratoriów”. Testowanie polimerów. Tom. 26, Iss.5 (sierpień 2007):576-586

- ↑ Ebnesajjad, Sina. Fluoropolimery przetwarzalne w stanie stopionym. Nowy Jork: William Andrew Inc, 2003.

- ↑ Chang, AC i in. „Mechanizmy ciągliwego rozdzierania folii rozdmuchiwanej z mieszanek polietylenu i polipropylenu o wysokiej wytrzymałości stopu”. Polimer. Tom. 43, Iss.24 (listopad 2002): 6515-6526

- ↑Wskocz do:11,0 11,1 Dyson, RW Engineering Polymers. Nowy Jork: Chapman i Hall, 1990.

- ↑Wskocz do:12,0 12,1 12,2 12,3 12,4 12,5 Kantor, Kirk. Wytłaczanie folii rozdmuchiwanej: wprowadzenie. Ohio: Hanser Publishers, 2006.

- ↑ Carneiro, OS, R. Reis i JA Covas. „Produkcja na małą skalę współwytłaczanej dwuosiowo orientowanej folii rozdmuchiwanej”. Testowanie polimerów. Tom. 27 Iz. 4 (czerwiec 2008): 527-537

- ↑ Cook, Warren R. „Aparat do współwytłaczania”. Patent Stanów Zjednoczonych 5324187. Czerwiec 1994

- ↑ Dowd, Laurence E. „Wytłaczanie folii rozdmuchiwanej”. Patent Stanów Zjednoczonych 4632801. Grudzień 1986

- ↑ Shannon, Porter C. „Folie polietylenowe”. Patent Stanów Zjednoczonych 7101629. Wrzesień 2006.

- ↑Wskocz do:17,0 17,1 Bentivoglio, Alfredo. „System podgrzewanych warg matrycy”. Patent kanadyjski CA 2204548. Czerwiec 2001.

- ↑ Moriarity, Gregory J. „Podgrzewane krawędzie matrycy do kontrolowania grubości wytłaczanej folii polimerowej”. Patent Stanów Zjednoczonych 6273701. Sierpień 2001.

- ↑ Dalton, Alan i Izabela Jurewicz. „Nanotechnologia spotyka się z bąbelologią”. Nanotechnologia natury. Tom. 2 (czerwiec 2007): 339-340

- ↑ Yu, Guihua, Anyuan Cao i Charles M. Lieber. „Wielkopowierzchniowe dmuchane folie bąbelkowe wyrównanych nanoprzewodów i nanorurek węglowych”. Nanotechnologia natury. Tom. 2 (maj 2007): 372-377.