Blaasfolie-extrusie is een technologie die de meest gebruikelijke methode is om kunststof W -folies te maken, vooral voor de verpakkingsindustrie [1] . Het proces omvat het extruderen van een buis gesmolten polymeer W door een matrijs en het opblazen tot meerdere malen de oorspronkelijke diameter om een dunne filmbel te vormen. Deze bel wordt vervolgens samengevouwen en gebruikt als platliggende film of er kunnen zakken van worden gemaakt. Meestal wordt bij dit proces polyethyleen W gebruikt, en andere materialen kunnen als mengsels met deze polymeren worden gebruikt. [1] In figuur 1 zie je rechts een diagram van een polyethyleenketen.

Inhoud

Achtergrondtheorie over polymeren

In de koelstap van de blaasfilmextrusie kristalliseert de amorfe W , transparante smelt W om een doorschijnende, wazige of ondoorzichtige film te vormen. Het punt waar de dekking in de bel begint, staat bekend als de vrieslijn.

De hoogte van de vrieslijn wordt bepaald door verschillende parameters: de luchtstroom, filmsnelheid en temperatuurverschil tussen de film en de omgeving. [2] Eigenschappen van de film, zoals treksterkte, buigsterkte, taaiheid en optische eigenschappen, veranderen drastisch afhankelijk van de oriëntatie van de moleculen. [2] Naarmate de eigenschappen in de dwars- of ringrichting toenemen, nemen de eigenschappen van de machine of de lengterichting af. Als alle moleculen bijvoorbeeld in de machinerichting zouden zijn uitgelijnd, zou het gemakkelijk zijn om de film in die richting te scheuren, en heel moeilijk in de dwarsrichting.

Het filmblaasproces

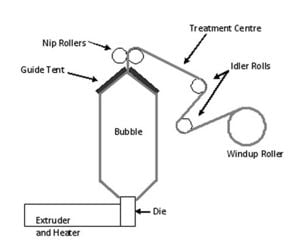

Normaal gesproken wordt blaasfilmextrusie verticaal naar boven uitgevoerd, maar horizontale en neerwaartse extrusieprocessen worden nu steeds gebruikelijker. [3] [2] Figuur 2 toont een schematische weergave van de opstelling voor blaasfilmextrusie. Deze procedure bestaat uit vier hoofdstappen:

- Het polymeermateriaal begint in de vorm van pellets, die achtereenvolgens worden gecompacteerd en gesmolten om een continue, stroperige W- vloeistof te vormen. [4] Dit gesmolten plastic wordt vervolgens door een ringvormige matrijs geperst of geëxtrudeerd .

- Lucht wordt geïnjecteerd door een gat in het midden van de matrijs W , en de druk zorgt ervoor dat de geëxtrudeerde smelt uitzet tot een bel. De lucht die de bel binnenkomt, vervangt de lucht die deze verlaat, zodat een gelijkmatige en constante druk wordt gehandhaafd om een uniforme dikte van de film te garanderen. [3]

- De bel wordt voortdurend uit de matrijs naar boven getrokken en een koelring blaast lucht op de film. De folie kan ook van binnenuit worden gekoeld met behulp van interne bubbelkoeling. Dit verlaagt de temperatuur in de bel, terwijl de beldiameter behouden blijft. [2]

- Na stolling W op de vrieslijn beweegt de film zich in een stel knijprollen die de bel doen samenvallen en plat maken tot twee vlakke filmlagen. De trekrollen trekken de folie op opwikkelrollen. De film gaat tijdens dit proces door lossere rollen om ervoor te zorgen dat er een uniforme spanning in de film is. Tussen de knijprollen en de opwikkelrollen kan de folie, afhankelijk van de toepassing, door een behandelcentrum gaan. Tijdens deze fase kan de film worden gesneden om één of twee films te vormen, of een oppervlaktebehandeling ondergaan. [2]

Voordelen

Blaasfilm heeft over het algemeen een beter evenwicht tussen mechanische eigenschappen dan gegoten of geëxtrudeerde films, omdat deze zowel in de dwarsrichting als in de machinerichting wordt getrokken. Mechanische eigenschappen van de dunne film omvatten trek- en buigsterkte en taaiheid. De vrijwel uniforme eigenschappen in beide richtingen zorgen voor maximale taaiheid van de film. [1] [5]

Blaasfilm-extrusie kan worden gebruikt om één grote film, twee kleinere of buizen te maken waar zakken van kunnen worden gemaakt. Bovendien kan één matrijs veel verschillende breedtes en maten maken zonder noemenswaardig bijsnijden. Deze hoge mate van flexibiliteit in het proces leidt tot minder afvalmateriaal en een hogere productiviteit. Geblazen films vereisen ook lagere smelttemperaturen dan gegoten extrusie. Gemeten bij de matrijsopening is de temperatuur van gegoten film ongeveer 220°C, [6] terwijl de temperatuur van geblazen film ongeveer 135°C is. [7] Bovendien bedragen de kosten van de apparatuur ongeveer 50% van een gegoten W -lijn. [2]

Nadelen

Blaasfolie heeft een minder effectief koelproces dan vlakke folie. Vlakfilmkoeling gebeurt door middel van koelrollen of water [5] , die een aanzienlijk hogere specifieke warmtecapaciteit hebben dan de lucht die wordt gebruikt bij het geblazen filmkoelproces. Door de hogere soortelijke warmtecapaciteit W kan de stof meer warmte opnemen met minder verandering in de temperatuur van de stof. Vergeleken met gegoten film heeft blaasfilm een ingewikkeldere en minder nauwkeurige methode om de filmdikte te regelen; gegoten film heeft een diktevariatie van 1 tot 2% versus de 3 tot 4% voor blaasfilm. [2] De harsen die voor het gieten worden gebruikt, hebben doorgaans een lagere smeltvloei-index, [2] , wat de hoeveelheid polymeer is die volgens een standaardprocedure in 10 minuten door een standaardmatrijs kan worden geperst. [8] De smeltindex voor gegoten film is ongeveer 5,0 g/10 min. [9] Terwijl deze voor geblazen film ongeveer 1,0 g/10 min bedraagt. [10] Bijgevolg zijn de productiesnelheden voor gegoten film hoger: gegoten filmlijnen kunnen productiesnelheden bereiken van maximaal 300 m/min, terwijl geblazen filmlijnen gewoonlijk minder dan de helft van deze waarde bedragen. [11] En ten slotte heeft gegoten film betere optische eigenschappen, waaronder transparantie W , waas en glans.

Veel voorkomende problemen

- Luchtinsluiting tussen filmlagen en rollen – dit kan krassen of kreuken van de film veroorzaken, of verwerkingsproblemen bij het oprollen van de film vanwege verminderde wrijving. Mogelijke oplossingen hiervoor zijn het gebruik van een vacuüm om ingesloten lucht te verwijderen of door het gebruik van wikkelrollen met een ruitvormige groef in de rubberen afdekking om het oppervlak te vergroten en de hoeveelheid ingesloten lucht in de film te verminderen. [2]

- Grote productiefluctuaties van de matrijs – dit veroorzaakt diktevariaties en kan worden voorkomen door de extruder schoon te houden en door consistenter gevormde pellets in de extruder te gebruiken. [12]

- Smeltbreuken – deze verschijnen als ruwheid of golvende lijnen op het filmoppervlak en kunnen worden geëlimineerd door de viscositeit van de polymeersmelt te verlagen. Dit kan gedaan worden door de smelttemperatuur te verhogen of door een inwendig smeermiddel aan de materiaalsamenstelling toe te voegen. [12]

- Diktevariaties in de film – dit kan worden vermeden door de matrijs vóór elke run in de extrusielijn te centreren, de luchtsnelheid van het koelsysteem aan te passen of door verwarmde matrijslippen te gebruiken. [12]

- Matrijslijnen op het oppervlak van de film – dit defect vermindert de esthetische aantrekkingskracht van de film, vermindert de optische eigenschappen en verzwakt mechanische eigenschappen zoals scheursterkte. Dit kan meestal worden vermeden door de binnenoppervlakken van de matrijs routinematig te reinigen en door bekraste of opgeruwde vloeioppervlakken opnieuw af te werken. [12]

- Gels – deze defecten zijn kleine, harde bolletjes die in de film zijn ingekapseld of op het filmoppervlak zijn geplakt en verminderen de esthetische aantrekkingskracht van de film en veroorzaken spanningsconcentratiepunten die kunnen resulteren in voortijdig falen. Deze worden veroorzaakt door oververhitting tot het punt van afbraak van het polymeer in de matrijs, en kunnen daarom worden vermeden door de binnenoppervlakken van de matrijs regelmatig schoon te maken. [12]

Optimalisatie van het proces

Co-extrusie

Eén manier om de lijnefficiëntie van geblazen filmextrusie te verbeteren is het implementeren van co-extrusie. Dit is het proces waarbij twee of meer materialen tegelijkertijd door één enkele matrijs worden geëxtrudeerd. De openingen in de matrijs zijn zo gerangschikt dat de lagen samenvloeien voordat ze afkoelen. [2] Dit proces bespaart tijd omdat er tegelijkertijd twee of meer lagen worden geëxtrudeerd, en het biedt een methode met minder stappen om meerlaagse films te produceren. De productiesnelheid voor een gecoëxtrudeerde meerlaagse film van drie lagen is ongeveer 65 m/min, [13] en de productiesnelheid voor een enkele laag geblazen film is ongeveer 130 m/min. [11] Om 10.000 m drielaags meerlaagsfilm te produceren zou het dus bijna vier uur duren bij gebruik van een enkellaags blaasfilmproces, en slechts 2,5 uur bij gebruik van het co-extrusieproces. Bovendien zou de film die met het enkellaagsproces wordt geproduceerd een extra stap vereisen om de lagen aan elkaar te lijmen met behulp van een soort lijm. Co-extrusie is de minst dure manier om gelaagde films te produceren en het co-extrusiesysteem is in staat tot snelle omschakelingen om de stilstand van de productielijn tot een minimum te beperken. [14]

Minimaliseren van de smelttemperatuur

De efficiëntie van blaasfilmextrusie kan worden verbeterd door de temperatuur van de polymeersmelt te minimaliseren. Verlaging van de smelttemperatuur zorgt ervoor dat de smelt minder verwarming in de extruder nodig heeft. Normale extrusieomstandigheden hebben een smelttemperatuur van ongeveer 190°C [15] ondanks het feit dat de temperatuur van de smelt slechts ongeveer 135°C hoeft te zijn. [7] Het is echter niet altijd praktisch om de smelttemperatuur zoveel te verlagen. Door de smelttemperatuur met 2 tot 20°C te verlagen, kan de motorbelasting met ongeveer 1 tot 10% worden verlaagd. [16] Bovendien zorgt de verlaging van de smelttemperatuur ervoor dat er minder behoefte is aan koeling, waardoor er minder gebruik wordt gemaakt van het koelsysteem. Bovendien is het verwijderen van warmte uit de bel gewoonlijk de snelheidsbeperkende factor bij dit extrusieproces, dus door minder warmte in het polymeer te verwijderen, kan de snelheid van het proces worden verhoogd, waardoor een hogere productiviteit ontstaat. Een manier om de smelttemperatuur op een minimum te houden, is door een extruder te kiezen die is afgestemd op de specifieke verwerkingsomstandigheden, zoals het materiaal van de smelt, de druk en de doorvoer. [12]

Verwarmde lippen van de extrusiematrijs

Typisch omvatten oplossingen voor smeltbreuken het verlagen van de output of het verhogen van de smelttemperatuur om de schuifspanning in de extruder te verminderen. Beide methoden zijn niet ideaal omdat ze allebei de efficiëntie van de geblazen filmlijn verminderen. Verwarmde lippen van de extrusiematrijs kunnen dit probleem oplossen. Deze gerichte verwarmingsmethode zorgt ervoor dat filmextruders met hogere productiesnelheden kunnen werken met smallere matrijsopeningen, terwijl smeltbreuken worden geëlimineerd. [17] Er wordt directe warmte toegepast op het oppervlak van de polymeersmelt wanneer deze de matrijs verlaat, zodat de viscositeit wordt verlaagd. Daarom zullen smeltbreuken, die worden veroorzaakt wanneer wordt geprobeerd te veel van het polymeer in één keer te extruderen, niet langer fungeren als een beperkende factor bij het verhogen van de productiesnelheid. [17] Bovendien verbruiken verwarmde matrijslippen minder energie dan het verhogen van de smelttemperatuur, omdat alleen het oppervlak van de smelt wordt verwarmd en niet het grootste deel van de vloeistof. Een ander voordeel van het gebruik van verwarmde matrijslippen is dat diktevariaties kunnen worden gecontroleerd door warmte toe te voegen aan bepaalde gebieden langs de matrijsomtrek om de film op die positie dunner te maken. Dit zou ervoor zorgen dat er geen overtollig materiaal wordt gebruikt. [18]

Toepassingen

- Agrarische film

- Tassen

- Industrieverpakkingen, krimpfolie W , rekfolie

- Consumentenverpakkingen, voedselverpakkingen, transportverpakkingen (weergegeven in figuur 3)

- Lamineren van W -film

- Barrièrefilm

- Meerlaagse film W

- Er is onderzoek gedaan naar de integratie van geblazen filmextrusie in de grootschalige productie van koolstofnanobuisjes W en nanodraad W -films [19] [20]

Referenties

- ↑Spring omhoog naar:1,0 1,1 1,2 Kunststofwiki. "Geblazen filmextrusie." Kunststofwiki. 2008. 6 november 2008. < http://web.archive.org/web/20170723214049/http://plastics.inwiki.org:80/Blown_film_extrusie >.

- ↑Spring omhoog naar:2,0 2,1 2,2 2,3 2,4 2,5 2,6 2,7 2,8 2,9 Giles, Harold F. Jr., John R. Wagner Jr. en Eldridge M. Mount III. Extrusie: de definitieve verwerkingsgids en handboek. New York: William Andrew Publishing, 2005.

- ↑Spring omhoog naar:3.0 3.1 Chanda, Manas en Salil K. Roy. Handboek voor kunststoftechnologie, 4e druk. Florida: CRC-pers, 2007.

- ^ Callister, William D. Jr. Materials Science and Engineering Een inleiding. 6e druk. Massachusetts: John Wiley & Sons Inc, 2003.

- ↑Spring omhoog naar:5.0 5.1 Rosato, Donald V. Beknopte encyclopedie van kunststoffen. Massachusetts: Kluwer Academische Uitgevers, 2000.

- ^ Van, Der Molen Theodorus Jacobu. "Proces voor de productie van gegoten film uit hogedichtheidpolyethyleen." Europees octrooi EP0278569. Augustus 1988.

- ↑Spring omhoog naar:7,0 7,1 Van, Der Molen Theodorus Jacobu. "Proces voor de bereiding van blaasfilm en georiënteerde film." Europees octrooi EP0156130. September 1991.

- ^ Chui, QSH et al. "Een interlaboratoriumvergelijking van de smeltstroomindex: relevante aspecten voor de deelnemende laboratoria." Polymeer testen. Vol. 26, uitgave 5 (augustus 2007): 576-586

- ↑ Ebnesajjad, Sina. Smelt verwerkbare fluorpolymeren. New York: William Andrew Inc, 2003.

- ^ Chang, AC et al. "Mechanismen van ductiele scheuring in geblazen film uit mengsels van polyethyleen en polypropyleen met hoge smeltsterkte." Polymeer. Vol. 43, uitgave 24 (november 2002): 6515-6526

- ↑Spring omhoog naar:11.0 11.1 Dyson, RW Engineering Polymeren. New York: Chapman en Hall, 1990.

- ↑Spring omhoog naar:12,0 12,1 12,2 12,3 12,4 12,5 Cantor, Kirk. Extrusie van geblazen film: een inleiding. Ohio: Hanser Uitgevers, 2006.

- ^ Carneiro, OS, R. Reis en JA Covas. "Kleinschalige productie van gecoëxtrudeerde biaxiaal georiënteerde blaasfilm." Polymeer testen. Vol. 27 uitz. 4 (juni 2008): 527-537

- ^ Cook, Warren R. "Co-extrusie-apparaat." Amerikaans octrooi 5324187. Juni 1994

- ^ Dowd, Laurence E. "Geblazen filmextrusie." Amerikaans octrooi 4632801. December 1986

- ^ Shannon, Porter C. "Polyethyleenfilms." Amerikaans octrooi 7101629. September 2006.

- ↑Spring omhoog naar:17,0 17,1 Bentivoglio, Alfredo. "Verwarmd matrijslipsysteem." Canada patent CA 2204548. Juni 2001.

- ^ Moriarity, Gregory J. "Verwarmde matrijslippen voor het regelen van de dikte van de geëxtrudeerde polymeerfilm." Amerikaans octrooi 6273701. Augustus 2001.

- ^ Dalton, Alan en Izabela Jurewicz. "Nanotechnologie ontmoet bubbelologie." Natuur Nanotechnologie. Vol. 2 (juni 2007): 339-340

- ^ Yu, Guihua, Anyuan Cao en Charles M. Lieber. "Blaasfilms met een groot oppervlak van uitgelijnde nanodraden en koolstofnanobuisjes." Natuur Nanotechnologie. Vol. 2 (mei 2007): 372-377.