Composietmaterialen W worden veel gebruikt in de vliegtuigindustrie en hebben ingenieurs in staat gesteld obstakels te overwinnen die zijn tegengekomen bij het afzonderlijk gebruiken van de materialen. De samenstellende materialen behouden hun identiteit in de composieten en lossen niet op of gaan op een andere manier volledig in elkaar over. Samen creëren de materialen een 'hybride' materiaal met verbeterde structurele eigenschappen.

De ontwikkeling van lichtgewicht composietmaterialen die bestand zijn tegen hoge temperaturen zal het mogelijk maken om de volgende generatie hoogwaardige, economische vliegtuigontwerpen te realiseren. Het gebruik van dergelijke materialen zal het brandstofverbruik verminderen, de efficiëntie verbeteren en de directe bedrijfskosten van vliegtuigen verlagen.

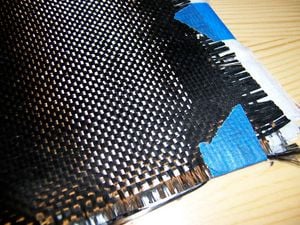

Composietmaterialen kunnen in verschillende vormen worden gevormd en desgewenst kunnen de vezels strak worden gewikkeld om de sterkte te vergroten. Een handige eigenschap van composieten is dat ze gelaagd kunnen zijn, waarbij de vezels in elke laag in een andere richting lopen. Hierdoor kan een ingenieur constructies ontwerpen met unieke eigenschappen. Een constructie kan bijvoorbeeld zo worden ontworpen dat deze wel in de ene richting buigt, maar niet in de andere. [2]

Inhoud

Synthese van basiscomposieten

Bij een basiscomposiet fungeert het ene materiaal als ondersteunende matrix, terwijl een ander materiaal voortbouwt op deze basissteiger en het gehele materiaal verstevigt. Vorming van het materiaal kan een duur en complex proces zijn. In wezen wordt een basismateriaalmatrix onder hoge temperatuur en druk in een mal gelegd. Vervolgens wordt er een epoxy of hars over het basismateriaal gegoten, waardoor bij afkoeling van het composietmateriaal een sterk materiaal ontstaat. De composiet kan ook worden geproduceerd door vezels van een secundair materiaal in de basismatrix in te bedden.

Composieten hebben een goede treksterkte en weerstand tegen compressie, waardoor ze geschikt zijn voor gebruik bij de fabricage van vliegtuigonderdelen. De treksterkte van het materiaal komt van zijn vezelachtige aard. Wanneer een trekkracht wordt uitgeoefend, komen de vezels in de composiet in lijn met de richting van de uitgeoefende kracht, waardoor de treksterkte ontstaat. De goede weerstand tegen compressie kan worden toegeschreven aan de hechtings- en stijfheidseigenschappen van het basismatrixsysteem. Het is de rol van de hars om de vezels als rechte kolommen te behouden en te voorkomen dat ze knikken.

Luchtvaart en composieten

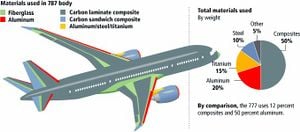

Composietmaterialen zijn belangrijk voor de luchtvaartindustrie omdat ze een structurele sterkte bieden die vergelijkbaar is met metaallegeringen, maar met een lager gewicht. Dit leidt tot verbeterde brandstofefficiëntie en prestaties van een vliegtuig. [3] [4]

De rol van composieten in de luchtvaartindustrie

Glasvezel is het meest voorkomende composietmateriaal en bestaat uit glasvezels ingebed in een harsmatrix. Glasvezel werd voor het eerst op grote schaal gebruikt in de jaren 1950 voor boten en auto's. Glasvezel werd voor het eerst gebruikt in het passagiersvliegtuig Boeing 707 in de jaren vijftig, waar het ongeveer twee procent van de constructie uitmaakte. Elke generatie nieuwe vliegtuigen gebouwd door Boeing had een hoger percentage composietmateriaalgebruik; het hoogste is 50% composietgebruik in de 787 Dreamliner .

De Boeing 787 Dreamliner wordt het eerste commerciële vliegtuig waarin de belangrijkste structurele elementen zijn gemaakt van composietmaterialen in plaats van aluminiumlegeringen. [1] Er zal in dit vliegtuig een verschuiving plaatsvinden van archaïsche glasvezelcomposieten naar meer geavanceerde koolstoflaminaat- en koolstofsandwichcomposieten. Er zijn problemen opgetreden met de vleugelkast van de Dreamliner, die worden toegeschreven aan onvoldoende stijfheid in de composietmaterialen die zijn gebruikt om het onderdeel te bouwen. [1] Dit heeft geleid tot vertragingen bij de initiële leveringsdata van de vliegtuigen. Om deze problemen op te lossen, verstevigt Boeing de vleugeldozen door nieuwe beugels toe te voegen aan de reeds gebouwde vleugeldozen, terwijl de nog te bouwen vleugeldozen worden aangepast. [1]

Testen van composietmaterialen

Vanwege de complexe aard van het materiaal is het moeilijk gebleken om de prestaties van een van composiet gemaakt onderdeel nauwkeurig te modelleren door middel van computersimulatie. Composieten worden vaak op elkaar gestapeld voor extra sterkte, maar dit bemoeilijkt de pre-fabricage testfase, omdat de lagen in verschillende richtingen zijn georiënteerd, waardoor het moeilijk te voorspellen is hoe ze zich tijdens het testen zullen gedragen. [1]

Mechanische belastingstests kunnen ook op de onderdelen worden uitgevoerd. Deze tests beginnen met kleine schaalmodellen, gaan vervolgens over op steeds grotere delen van de constructie en uiteindelijk naar de volledige constructie. De structurele onderdelen worden in hydraulische machines geplaatst die ze buigen en draaien om spanningen na te bootsen die veel verder gaan dan de slechtst verwachte omstandigheden tijdens echte vluchten.

Factoren van het gebruik van composietmateriaal

Gewichtsvermindering is het grootste voordeel van het gebruik van composietmateriaal en is een van de belangrijkste factoren bij beslissingen over de keuze ervan. Andere voordelen zijn de hoge corrosieweerstand en de weerstand tegen beschadiging door vermoeidheid. Deze factoren spelen een rol bij het verlagen van de bedrijfskosten van het vliegtuig op de lange termijn, waardoor de efficiëntie verder wordt verbeterd. Composieten hebben het voordeel dat ze in bijna elke vorm kunnen worden gevormd met behulp van het gietproces, maar dit vergroot het toch al moeilijke modelleringsprobleem.

Een groot nadeel van het gebruik van composieten is dat het een relatief nieuw materiaal is en daardoor hoge kosten met zich meebrengt. De hoge kosten worden ook toegeschreven aan het arbeidsintensieve en vaak complexe fabricageproces. Composieten zijn moeilijk te inspecteren op gebreken, terwijl sommige vocht absorberen.

Hoewel het zwaarder is, is aluminium daarentegen eenvoudig te vervaardigen en te repareren. Het kan worden gedeukt of doorboord en toch bij elkaar blijven. Composieten zijn niet zo; als ze beschadigd zijn, moeten ze onmiddellijk worden gerepareerd, wat moeilijk en duur is.

Brandstofbesparing door lager gewicht

Het brandstofverbruik is afhankelijk van verschillende variabelen, waaronder onder andere: droog vliegtuiggewicht, laadvermogen, leeftijd van het vliegtuig, kwaliteit van de brandstof, luchtsnelheid, weer. Het gewicht van vliegtuigonderdelen van composietmaterialen wordt met ongeveer 20% verminderd, zoals in het geval van de 787 Dreamliner. [4]

Hieronder vindt u een voorbeeldberekening van de totale brandstofbesparing met 20% leeggewichtvermindering voor een Airbus A340-300-vliegtuig.

De eerste steekproefwaarden voor deze casestudy werden verkregen van een externe bron. [5]

Gegeven:

- Leeggewicht in bedrijf (OEW): 129.300 kg

- Maximaal nul brandstofgewicht (MZFW): 178.000 kg

- Maximaal startgewicht (MTOW): 275.000 kg

- Max. Bereik @ Max. Gewicht: 10.458 km

Andere hoeveelheden kunnen worden berekend uit de hierboven gegeven cijfers:

- Maximaal laadgewicht = MZFW - OEW = 48.700 kg

- Maximaal brandstofgewicht = MTOW - MZFW = 97.000 kg

We kunnen dus het brandstofverbruik in kg/km verder berekenen op basis van maximaal brandstofgewicht en maximale actieradius = 97.000 kg/10.458 km = 9,275 kg/km

Hieronder volgt de berekening voor de verwachte brandstofbesparing met een gewichtsvermindering van 20%, waardoor de OEW-waarde slechts met 20% wordt verlaagd:

- OEW (nieuw) = 129.300 kg * 0,8 = 103.440 kg, wat neerkomt op een gewichtsbesparing van 25.860 kg.

Ervan uitgaande dat het vracht- en brandstofgewicht constant blijven:

- MZFW(nieuw) = MZFW - 25.680 kg = 152.320 kg

- MTOW(nieuw) = MTOW - 25.680 kg = 249.320 kg

De brandstofmassa van 97.000 kg heeft een kleinere MTOW en zal dus een grotere actieradius hebben, omdat het maximale gewicht en de maximale actieradius omgekeerd evenredige grootheden zijn.

Simpele verhoudingen gebruiken om het nieuwe bereik te berekenen:

249,320kG275,000kG=10,458kMXkM{\displaystyle {\frac {249.320kg}{275.000kg}}={\frac {10.458km}{Xkm}}}

Oplossen voor X geeft een nieuw bereik van:

- X = 11.535,18 km

Dit geeft een nieuwe waarde voor het brandstofverbruik bij een lager gewicht = 97.000 kg/11.535,18 km = 8,409 kg/km

Om dit in perspectief te plaatsen: over een reis van 10.000 km zal er een brandstofbesparing van ongeveer 8.660 kg zijn bij een vermindering van het leeggewicht met 20%.

Milieu-impact

Er is een sterkere verschuiving gaande richting Green Engineering . Onze omgeving krijgt meer aandacht en aandacht van de huidige samenleving. Dit geldt ook voor de fabricage van composietmateriaal.

Zoals eerder vermeld, hebben composieten een lager gewicht en vergelijkbare sterktewaarden als zwaardere materialen. Wanneer het lichtere composiet wordt vervoerd, of wordt gebruikt in een transporttoepassing, is er een lagere milieubelasting in vergelijking met de zwaardere alternatieven. Composieten zijn ook beter bestand tegen corrosie dan op metaal gebaseerde materialen, waardoor onderdelen langer meegaan. [7] Deze factoren zorgen ervoor dat composieten vanuit milieuoogpunt goede alternatieve materialen zijn.

Conventioneel geproduceerde composietmaterialen zijn gemaakt van op aardolie gebaseerde vezels en harsen en zijn van nature niet biologisch afbreekbaar. [8] Dit levert een aanzienlijk probleem op, aangezien de meeste composieten op een stortplaats belanden zodra de levenscyclus van een composiet ten einde is. [8] Er wordt veel onderzoek gedaan naar biologisch afbreekbare composieten die zijn gemaakt van natuurlijke vezels. [9] De ontdekking van biologisch afbreekbare composietmaterialen die gemakkelijk op grote schaal kunnen worden vervaardigd en eigenschappen hebben die vergelijkbaar zijn met die van conventionele composieten, zal een revolutie teweegbrengen in verschillende industrieën, waaronder de luchtvaartindustrie.

Een alternatieve optie om milieu-inspanningen te ondersteunen, is het recyclen van gebruikte onderdelen van buiten gebruik gestelde vliegtuigen. Het 'unengineeren' van een vliegtuig is een complex en duur proces, maar kan bedrijven geld besparen vanwege de hoge aanschafkosten van onderdelen uit de eerste hand. [6]

Toekomstige composietmaterialen

Keramische matrixcomposieten

Er wordt hard gewerkt aan de ontwikkeling van lichtgewicht composietmaterialen voor hoge temperaturen bij de National Aeronautics and Space Administration (NASA) voor gebruik in vliegtuigonderdelen. Op basis van voorlopige berekeningen worden temperaturen tot 1650°C verwacht voor de turbine-inlaten van een conceptuele motor. [3] Om ervoor te zorgen dat materialen dergelijke temperaturen kunnen weerstaan, is het gebruik van keramische matrixcomposieten (CMC's) vereist. Het gebruik van CMC's in geavanceerde motoren zal ook een verhoging van de temperatuur waarbij de motor kan werken mogelijk maken, wat leidt tot een hogere opbrengst. [10] Hoewel CMC's veelbelovende structurele materialen zijn, zijn hun toepassingen beperkt vanwege een gebrek aan geschikte versterkingsmaterialen, verwerkingsproblemen, levensduur en kosten.

Spinzijdevezels

Spinzijde is een ander veelbelovend materiaal voor gebruik van composietmateriaal. Spinzijde vertoont een hoge ductiliteit, waardoor een vezel tot 140% van zijn normale lengte kan worden uitgerekt. [11] Spinzijde behoudt zijn sterkte ook bij temperaturen tot -40°C. [11]Deze eigenschappen maken spinnenzijde ideaal voor gebruik als vezelmateriaal bij de productie van ductiele composietmaterialen die hun sterkte behouden, zelfs bij abnormale temperaturen. Ductiele composietmaterialen zijn gunstig voor een vliegtuig in onderdelen die onderhevig zijn aan variabele spanningen, zoals de verbinding van een vleugel met de hoofdromp. Door de verhoogde sterkte, taaiheid en ductiliteit van een dergelijk composiet kunnen grotere spanningen op het onderdeel of de verbinding worden uitgeoefend voordat er een catastrofale storing optreedt. Composieten op basis van synthetische spinnenzijde hebben ook het voordeel dat hun vezels biologisch afbreekbaar zijn.

Er zijn veel mislukte pogingen gedaan om spinnenzijde in een laboratorium te reproduceren, maar een perfecte hersynthese is nog niet bereikt. [12]

Hybride composiet staalplaten

Een ander veelbelovend materiaal kan roestvrij staal zijn dat is geconstrueerd met inspiratie uit composieten en nanontech-vezels en multiplex. De staalplaten zijn gemaakt van hetzelfde materiaal en kunnen op precies dezelfde manier worden gehanteerd en bewerkt als conventioneel staal. Maar is een paar procent lichter voor dezelfde sterke punten. Dit is vooral waardevol voor de productie van voertuigen. Het Zweedse bedrijf Lamera, waarvoor patent is aangevraagd, is een spin-off van onderzoek binnen Volvo Industries.

Conclusie

Vanwege hun hogere sterkte-gewichtsverhoudingen hebben composietmaterialen een voordeel ten opzichte van conventionele metalen materialen; hoewel het momenteel duur is om composieten te fabriceren. Totdat er technieken worden geïntroduceerd om de initiële implementatiekosten te verlagen en het probleem van de niet-biologische afbreekbaarheid van de huidige composieten aan te pakken, zal dit relatief nieuwe materiaal de traditionele metaallegeringen niet volledig kunnen vervangen.

Referenties

- ↑Omhoog naar:1.0 1.1 1.2 1.3 1.4 1.5 Surface Modeling for Composite Materials - SIAG GD - Opgehaald op http://www.ifi.uio.no/siag/problems/grandine/

- ↑ Materialen van A tot Z - Composieten: een basisinleiding - teruggevonden op http://web.archive.org/web/20080806113558/http://www.azom.com/details.asp?ArticleID=962

- ↑Omhoog naar:3.0 3.1 INI International - Key to Metals - Ontvangen op http://www.keytometals.com/Article103.htm

- ↑Omhoog naar:4.0 4.1 Boeing's 787 Dreamliner heeft een samengesteld probleem Boeing+787+Dreamliner+composiet+probleem

- ↑ Peeters, PM et al. - Brandstofefficiëntie van commerciële vliegtuigen (pag. 16) - Geraadpleegd op http://www.transportenvironment.org/docs/Publications/2005pubs/2005-12_nlr_aviation_fuel_efficiency.pdf

- ↑Omhoog naar:6.0 6.1 National Geographic Channel - Door de mens gemaakt: vliegtuig - Teruggeplaatst van http://channel.nationalgeographic.com/series/man-made/3319/Photos#tab-Videos/05301 00

- ↑ Een onderzoek naar de milieu-impact van composieten

- ↑Omhoog naar:8.0 8.1 Textile Insight - Groene textielcomposieten - Opgehaald op http://www.textileinsight.com/articles.php?id=453

- ↑ Materialen van A tot Z - hoogwaardige composietmaterialen gemaakt van biologisch afbreekbare, met natuurlijke vezels versterkte kunststoffen - teruggevonden op http://www.azom.com/news.asp?newsID=13735

- ↑ R. Naslain - Université Bordeaux - Keramische matrixcomposieten - teruggevonden op http://web.archive.org/web/20101122114453/http://www.mpg.de/pdf/europeanWhiteBook/wb_materials_213_216.pdf

- ↑Omhoog naar:11.0 11.1 Afdeling Scheikunde - Universiteit van Bristol - Ontvangen op http://www.chm.bris.ac.uk/motm/spider/page2.htm

- ↑ Wired Science - Spinnen maken gouden zijde - Ontvangen op http://www.wired.com/wiredscience/2009/09/spider-silk/