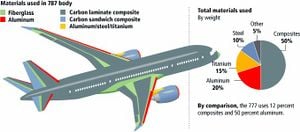

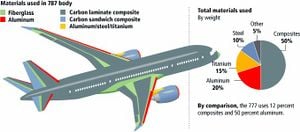

Použitie rôznych materiálov v Boeingu 787 Dreamliner. [1]

Použitie rôznych materiálov v Boeingu 787 Dreamliner. [1]Kompozitné materiály W sú široko používané v leteckom priemysle a umožnili inžinierom prekonať prekážky, s ktorými sa stretli pri individuálnom použití materiálov. Materiály, z ktorých pozostáva, si zachovávajú svoju identitu v kompozitoch a nerozpúšťajú sa ani inak úplne navzájom nesplývajú. Spoločne tieto materiály vytvárajú „hybridný“ materiál, ktorý má zlepšené štrukturálne vlastnosti.

Vývoj ľahkých kompozitných materiálov odolných voči vysokým teplotám umožní realizáciu novej generácie vysokovýkonných a ekonomických návrhov lietadiel. Použitie takýchto materiálov zníži spotrebu paliva, zlepší efektivitu a zníži priame prevádzkové náklady lietadiel.

Kompozitné materiály môžu byť tvarované do rôznych tvarov a ak je to potrebné, vlákna môžu byť navinuté tesne, aby sa zvýšila pevnosť. Užitočnou vlastnosťou kompozitov je, že sa dajú vrstviť, pričom vlákna v každej vrstve prebiehajú iným smerom. To umožňuje inžinierom navrhovať štruktúry s jedinečnými vlastnosťami. Napríklad konštrukcia môže byť navrhnutá tak, že sa bude ohýbať jedným smerom, ale nie iným. [2]

Contents

Syntéza základných kompozitov

Príklad základného kompozitného materiálu.

Príklad základného kompozitného materiálu.V základnom kompozite pôsobí jeden materiál ako nosná matrica, zatiaľ čo iný materiál stavia na tomto základnom lešení a spevňuje celý materiál. Tvorba materiálu môže byť nákladný a zložitý proces. V podstate je základný materiál matrice uložený vo forme pod vysokou teplotou a tlakom. Na základný materiál sa potom naleje epoxid alebo živica , čím sa po ochladení kompozitného materiálu vytvorí pevný materiál. Kompozit môže byť tiež vyrobený zapustením vlákien sekundárneho materiálu do základnej matrice.

Kompozity majú dobrú pevnosť v ťahu a odolnosť voči stlačeniu, vďaka čomu sú vhodné na použitie pri výrobe častí lietadiel. Pevnosť v ťahu materiálu pochádza z jeho vláknitej povahy. Keď sa aplikuje ťahová sila, vlákna v kompozite sa zoradia so smerom aplikovanej sily, čím sa získa pevnosť v ťahu. Dobrá odolnosť proti stlačeniu môže byť pripísaná adhéznym vlastnostiam a tuhosti systému základnej matrice. Úlohou živice je udržiavať vlákna ako rovné stĺpiky a zabrániť ich vybočeniu.

Letectvo a kompozity

Kompozitné materiály sú dôležité pre letecký priemysel, pretože poskytujú konštrukčnú pevnosť porovnateľnú s kovovými zliatinami, ale pri nižšej hmotnosti. To vedie k zlepšeniu palivovej účinnosti a výkonu lietadla. [3] [4]

Úloha kompozitov v leteckom priemysle

Použitie rôznych materiálov v Boeingu 787 Dreamliner. [1]

Použitie rôznych materiálov v Boeingu 787 Dreamliner. [1]Sklolaminát je najbežnejším kompozitným materiálom a pozostáva zo sklenených vlákien uložených v živicovej matrici. Sklolaminát bol prvýkrát široko používaný v 50-tych rokoch minulého storočia pre lode a automobily. Sklolaminát bol prvýkrát použitý v osobnom lietadle Boeing 707 v 50. rokoch minulého storočia, kde tvorilo asi dve percentá konštrukcie. Každá generácia nových lietadiel vyrobených Boeingom mala zvýšené percento použitia kompozitného materiálu; najvyššie je 50% využitie kompozitu v modeli 787 Dreamliner .

Boeing 787 Dreamliner bude prvým komerčným lietadlom, v ktorom sú hlavné konštrukčné prvky vyrobené z kompozitných materiálov a nie z hliníkových zliatin. [1] V tomto lietadle dôjde k posunu od archaických kompozitov zo sklenených vlákien k pokročilejším uhlíkovým laminátom a uhlíkovým sendvičovým kompozitom. Problémy sa vyskytli s krídlovou skriňou Dreamlinera, ktoré sa pripisovali nedostatočnej tuhosti kompozitných materiálov použitých na výrobu dielu. [1] To viedlo k oneskoreniu počiatočných dátumov dodania lietadla. Aby sa tieto problémy vyriešili, Boeing spevňuje krídlové skrine pridaním nových držiakov k už vyrobeným krídlovým skriniam a zároveň upravuje krídlové skrine, ktoré sa ešte len majú postaviť. [1]

Testovanie kompozitných materiálov

Zistilo sa, že je ťažké presne modelovať výkon dielu vyrobeného z kompozitu počítačovou simuláciou kvôli komplexnej povahe materiálu. Kompozity sa často vrstvia na seba kvôli zvýšenej pevnosti, čo však komplikuje fázu testovania pred výrobou, pretože vrstvy sú orientované rôznymi smermi, čo sťažuje predpovedanie, ako sa budú správať pri testovaní. [1]

Na dieloch je možné vykonať aj mechanické záťažové testy. Tieto testy začínajú modelmi v malom meradle, potom pokračujú k postupne väčším častiam konštrukcie a nakoniec k úplnej štruktúre. Konštrukčné časti sa vkladajú do hydraulických strojov, ktoré ich ohýbajú a krútia tak, aby napodobňovali namáhanie, ktoré ďaleko presahuje najhoršie očakávané podmienky pri skutočných letoch.

Faktory použitia kompozitných materiálov

Zníženie hmotnosti je najväčšou výhodou použitia kompozitného materiálu a je jedným z kľúčových faktorov pri rozhodovaní o jeho výbere. Medzi ďalšie výhody patrí vysoká odolnosť proti korózii a odolnosť proti poškodeniu únavou. Tieto faktory zohrávajú úlohu pri znižovaní prevádzkových nákladov lietadla v dlhodobom horizonte, čím sa ďalej zvyšuje jeho účinnosť. Kompozity majú tú výhodu, že sa dajú formovať do takmer akéhokoľvek tvaru pomocou lisovacieho procesu, ale to ešte zhoršuje už aj tak náročný problém modelovania.

Hlavnou nevýhodou použitia kompozitov je, že sú relatívne novým materiálom a ako také majú vysoké náklady. Vysoké náklady sa tiež pripisujú náročnému a často zložitému výrobnému procesu. Kompozity sa ťažko kontrolujú na chyby, zatiaľ čo niektoré z nich absorbujú vlhkosť.

Aj keď je ťažší, hliník sa naopak ľahko vyrába a opravuje. Môže byť preliačený alebo prepichnutý a stále drží pohromade. Kompozity nie sú takéto; ak sú poškodené, vyžadujú okamžitú opravu, ktorá je náročná a drahá.

Úspora paliva so zníženou hmotnosťou

Spotreba paliva závisí od niekoľkých premenných, vrátane: suchej hmotnosti lietadla, hmotnosti užitočného zaťaženia, veku lietadla, kvality paliva, rýchlosti vzduchu, počasia a iných vecí. Hmotnosť komponentov lietadla vyrobených z kompozitných materiálov je znížená približne o 20 %, ako napríklad v prípade 787 Dreamliner. [4]

Vzorový výpočet celkových úspor paliva s 20 % znížením prázdnej hmotnosti sa vykoná nižšie pre lietadlo Airbus A340-300.

Počiatočné hodnoty vzorky pre túto prípadovú štúdiu boli získané z externého zdroja. [5]

Vzhľadom na to:

- Prevádzková hmotnosť prázdneho vozidla (OEW): 129 300 kg

- Maximálna hmotnosť bez paliva (MZFW): 178 000 kg

- Maximálna vzletová hmotnosť (MTOW): 275 000 kg

- Max. Rozsah @ Max. Hmotnosť: 10 458 km

Ostatné množstvá je možné vypočítať z vyššie uvedených údajov:

- Maximálna hmotnosť nákladu = MZFW - OEW = 48 700 kg

- Maximálna hmotnosť paliva = MTOW - MZFW = 97 000 kg

Takže môžeme ďalej vypočítať spotrebu paliva v kg/km na základe maximálnej hmotnosti paliva a maximálneho dojazdu = 97 000 kg/10 458 km = 9,275 kg/km

Nasleduje výpočet predpokladanej úspory paliva pri 20 % znížení hmotnosti, čo zníži hodnotu OEW len o 20 %:

- OEW(nové) = 129 300 kg * 0,8 = 103 440 kg, čo zodpovedá úspore hmotnosti 25 860 kg.

Za predpokladu, že hmotnosť nákladu a paliva zostanú konštantné:

- MZFW(nové) = MZFW - 25 680 kg = 152 320 kg

- MTOW (nové) = MTOW - 25 680 kg = 249 320 kg

Hmotnosť paliva 97 000 kg má zníženú MTOW, s ktorou sa musí vyrovnať, a preto bude mať zvýšený dojazd, pretože maximálna hmotnosť a maximálny dojazd sú nepriamo úmerné veličiny.

Použitie jednoduchých pomerov na výpočet nového rozsahu:

249,320kg275,000kg=10,458kmXkm{\displaystyle {\frac {249,320kg}{275,000kg}}={\frac {10,458km}{Xkm}}}

Riešenie pre X poskytuje nový rozsah:

- X = 11 535,18 km

To dáva novú hodnotu spotreby paliva so zníženou hmotnosťou = 97 000 kg/11 535,18 km = 8 409 kg/km

Pre predstavu, pri prejdení 10 000 km dôjde k približnej úspore paliva 8 660 kg pri 20 % znížení prázdnej hmotnosti.

Dopad na životné prostredie

Recyklácia dielov z vyradených lietadiel je možná. [6]

Recyklácia dielov z vyradených lietadiel je možná. [6]Výraznejšie sa vyvíja posun smerom k zelenému inžinierstvu . Dnešná spoločnosť venuje nášmu prostrediu zvýšenú pozornosť a pozornosť. To platí aj pre výrobu kompozitných materiálov.

Ako už bolo spomenuté, kompozity majú nižšiu hmotnosť a podobné hodnoty pevnosti ako ťažšie materiály. Keď sa ľahší kompozit prepravuje alebo sa používa v dopravnej aplikácii, je v porovnaní s ťažšími alternatívami nižšie zaťaženie životného prostredia. Kompozity sú tiež odolnejšie voči korózii ako materiály na kovovej báze, čo znamená, že diely vydržia dlhšie. [7] Kombinácia týchto faktorov robí z kompozitov dobrými alternatívnymi materiálmi z environmentálneho hľadiska.

Bežne vyrábané kompozitné materiály sú vyrobené z vlákien a živíc na báze ropy a sú prirodzene biologicky nerozložiteľné. [8] To predstavuje významný problém, pretože väčšina kompozitov končí na skládke, keď sa skončí životný cyklus kompozitu. [8] Prebieha významný výskum biodegradovateľných kompozitov, ktoré sú vyrobené z prírodných vlákien. [9] Objav biologicky odbúrateľných kompozitných materiálov, ktoré sa dajú ľahko vyrábať vo veľkom a majú vlastnosti podobné konvenčným kompozitom, spôsobí revolúciu v niekoľkých odvetviach, vrátane leteckého priemyslu.

Alternatívnou možnosťou na podporu úsilia v oblasti životného prostredia by bola recyklácia použitých dielov z vyradených lietadiel. „Neinžinierstvo“ lietadla je zložitý a nákladný proces, ale môže spoločnostiam ušetriť peniaze kvôli vysokým nákladom na nákup dielov z prvej ruky. [6]

Budúce kompozitné materiály

Kompozity s keramickou matricou

V Národnom úrade pre letectvo a vesmír (NASA) sa vyvíja veľké úsilie na vývoj ľahkých, vysokoteplotných kompozitných materiálov na použitie v častiach lietadiel. Na základe predbežných výpočtov sa na vstupoch do turbín koncepčného motora predpokladajú teploty až 1650 °C. [3] Aby materiály odolali takýmto teplotám, je potrebné použiť keramické matricové kompozity (CMC). Použitie CMC v pokročilých motoroch tiež umožní zvýšenie teploty, pri ktorej môže byť motor prevádzkovaný, čo povedie k zvýšeniu výnosu. [10] Hoci CMC sú sľubné konštrukčné materiály, ich aplikácie sú obmedzené kvôli nedostatku vhodných výstužných materiálov, ťažkostiam pri spracovaní, životnosti a nákladom.

Vlákna pavúčieho hodvábu

Vedcom sa zatiaľ nepodarilo dokonale znovu syntetizovať pavúčí hodváb.

Vedcom sa zatiaľ nepodarilo dokonale znovu syntetizovať pavúčí hodváb.Pavúčí hodváb je ďalším perspektívnym materiálom pre použitie kompozitných materiálov. Pavúčí hodváb vykazuje vysokú ťažnosť, čo umožňuje natiahnutie vlákna až do 140% jeho normálnej dĺžky. [11] Pavúčí hodváb si zachováva svoju pevnosť aj pri teplotách až -40 °C. [11] Vďaka týmto vlastnostiam je pavúk ideálny na použitie ako vláknitý materiál pri výrobe tvárnych kompozitných materiálov, ktoré si zachovajú svoju pevnosť aj pri abnormálnych teplotách. Tvárne kompozitné materiály budú prospešné pre lietadlo v častiach, ktoré budú vystavené premenlivému namáhaniu, ako je napríklad spojenie krídla s hlavným trupom. Zvýšená pevnosť, húževnatosť a ťažnosť takéhoto kompozitu umožní aplikovanie väčšieho napätia na súčiastku alebo spoj predtým, než dôjde ku katastrofálnemu zlyhaniu. Kompozity na báze syntetického pavúčieho hodvábu budú mať tiež tú výhodu, že ich vlákna budú biologicky odbúrateľné.

Bolo vykonaných veľa neúspešných pokusov o reprodukciu pavúčieho hodvábu v laboratóriu, ale dokonalá opätovná syntéza sa ešte nedosiahla. [12]

Hybridné kompozitné oceľové plechy

Ďalším sľubným materiálom môže byť nehrdzavejúca oceľ skonštruovaná s inšpiráciou z kompozitov a nanotechnologických vlákien a preglejky. Oceľové plechy sú vyrobené z rovnakého materiálu a sú schopné manipulovať a obrábať presne rovnakým spôsobom ako konvenčná oceľ. Ale je o niekoľko percent ľahší pre rovnaké silné stránky. To je obzvlášť cenné pri výrobe vozidiel. Švédska spoločnosť Lamera v patentovom konaní je vedľajším produktom výskumu v rámci Volvo Industries.

Záver

Vďaka vyšším pomerom pevnosti k hmotnosti majú kompozitné materiály výhodu oproti konvenčným kovovým materiálom; aj keď v súčasnosti je výroba kompozitov nákladná. Kým sa nezavedú techniky na zníženie počiatočných nákladov na implementáciu a riešenie problému nebiologickej odbúrateľnosti súčasných kompozitov, tento relatívne nový materiál nebude schopný úplne nahradiť tradičné kovové zliatiny.

Referencie

- ↑Prejsť nahor:1,0 1,1 1,2 1,3 1,4 1,5 Modelovanie povrchu pre kompozitné materiály – SIAG GD – Získané na http://www.ifi.uio.no/siag/problems/grandine/

- ↑ Materiály od A po Z – Kompozity: Základný úvod – Získané na http://web.archive.org/web/20080806113558/http://www.azom.com/details.asp?ArticleID=962

- ↑Prejsť nahor:3.0 3.1 INI International – Key to Metals – Získané na http://www.keytometals.com/Article103.htm

- ↑Prejsť nahor:4.0 4.1 Boeing 787 Dreamliner má zložený problém – Zimbio – získané na http://web.archive.org/web/20101002101128/http://www.zimbio.com:80/Boeing+787+Dreamliner/articles/18/ Boeing+787+Dreamliner+kompozitný+problém

- ↑ Peeters, PM a kol. - Palivová účinnosť komerčných lietadiel (str. 16) - Získané na http://www.transportenvironment.org/docs/Publications/2005pubs/2005-12_nlr_aviation_fuel_efficiency.pdf

- ↑Prejsť nahor:6.0 6.1 National Geographic Channel – Man Made: Lietadlo – Získané z http://channel.nationalgeographic.com/series/man-made/3319/Photos#tab-Videos/05301 00

- ↑ Štúdia vplyvu kompozitov na životné prostredie – dostupné na http://web.archive.org/web/20060923103650/http://www.plastkemiforetagen.se/Publikationer/PDF/Composite_materials_in_an_environmental_perspective.pdf

- ↑Prejsť nahor:8.0 8.1 Textile Insight – zelené textilné kompozity – získané na http://www.textileinsight.com/articles.php?id=453

- ↑ Materiály od A po Z – vysokovýkonné kompozitné materiály vyrobené z biologicky odbúrateľných plastov vystužených prírodnými vláknami – dostupné na http://www.azom.com/news.asp?newsID=13735

- ↑ R. Naslain - Universite Bordeaux - Ceramic Matrix Composites - Získané na http://web.archive.org/web/20101122114453/http://www.mpg.de/pdf/europeanWhiteBook/wb_materials_213_216.pdf

- ↑Prejsť nahor:11,0 11,1 Katedra chémie - Univerzita v Bristole - Získané na http://www.chm.bris.ac.uk/motm/spider/page2.htm

- ↑ Wired Science – Spiders Make Golden Silk – Získané na http://www.wired.com/wiredscience/2009/09/spider-silk/