Kompozit malzemeler W , Uçak Endüstrisinde yaygın olarak kullanılmaktadır ve mühendislerin, malzemeleri ayrı ayrı kullanırken karşılaşılan engellerin üstesinden gelmelerine olanak sağlamıştır. Bileşen malzemeler kompozitlerdeki kimliklerini korur ve birbirleriyle tamamen çözünmez veya başka bir şekilde birleşmez. Malzemeler birlikte, gelişmiş yapısal özelliklere sahip bir 'hibrit' malzeme oluşturur.

Hafif, yüksek sıcaklığa dayanıklı kompozit malzemelerin geliştirilmesi, yeni nesil yüksek performanslı, ekonomik uçak tasarımlarının hayata geçirilmesine olanak tanıyacak. Bu tür malzemelerin kullanılması yakıt tüketimini azaltacak, verimliliği artıracak ve uçakların doğrudan işletme maliyetlerini azaltacaktır.

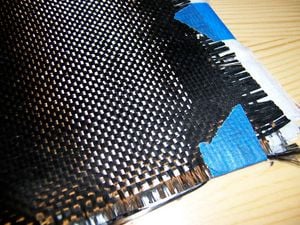

Kompozit malzemeler çeşitli şekillerde şekillendirilebilmekte ve istenirse elyaflar sıkı bir şekilde sarılarak mukavemet artırılabilmektedir. Kompozitlerin kullanışlı bir özelliği, her katmandaki fiberlerin farklı yönlere doğru ilerleyerek katmanlanabilmeleridir. Bu, bir mühendisin benzersiz özelliklere sahip yapılar tasarlamasına olanak tanır. Örneğin, bir yapı bir yönde bükülecek, diğer yönde bükülmeyecek şekilde tasarlanabilir. [2]

İçindekiler

Temel kompozitlerin sentezi

Temel bir kompozitte, bir malzeme destekleyici bir matris görevi görürken, başka bir malzeme bu temel iskeleyi inşa ederek tüm malzemeyi güçlendirir. Malzemenin oluşumu pahalı ve karmaşık bir süreç olabilir. Temel olarak, bir temel malzeme matrisi, yüksek sıcaklık ve basınç altında bir kalıba yerleştirilir. Daha sonra baz malzemenin üzerine bir epoksi veya reçine dökülerek kompozit malzeme soğutulduğunda güçlü bir malzeme oluşturulur. Kompozit ayrıca ikincil bir malzemenin fiberlerinin baz matrisine gömülmesiyle de üretilebilir.

Kompozitlerin iyi bir çekme mukavemeti ve sıkıştırma direnci vardır, bu da onları uçak parça imalatında kullanıma uygun hale getirir. Malzemenin çekme mukavemeti lifli yapısından gelir. Bir çekme kuvveti uygulandığında, kompozit içindeki elyaflar uygulanan kuvvetin yönüne göre sıralanarak çekme mukavemetini verir. Sıkıştırmaya karşı iyi direnç, temel matris sisteminin yapışkanlık ve sertlik özelliklerine atfedilebilir. Lifleri düz sütunlar halinde tutmak ve bükülmelerini önlemek reçinenin görevidir.

Havacılık ve kompozitler

Kompozit malzemeler Havacılık Endüstrisi için önemlidir çünkü metalik alaşımlarla karşılaştırılabilir ancak daha hafif bir yapısal dayanıklılık sağlarlar. Bu, uçağın yakıt verimliliğinin ve performansının artmasına yol açar. [3] [4]

Havacılık endüstrisinde kompozitlerin rolü

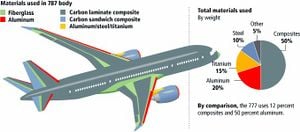

Fiberglas en yaygın kompozit malzemedir ve bir reçine matrisine gömülü cam elyaflarından oluşur. Fiberglas ilk kez 1950'lerde tekneler ve otomobillerde yaygın olarak kullanıldı. Fiberglas ilk kez 1950'lerde Boeing 707 yolcu jetinde kullanıldı ve yapının yaklaşık yüzde ikisini oluşturuyordu. Boeing tarafından üretilen her yeni uçak neslinde kompozit malzeme kullanım yüzdesi arttı; en yüksek oran ise 787 Dreamliner'da %50 kompozit kullanımıdır .

Boeing 787 Dreamliner, ana yapısal elemanlarının alüminyum alaşımları yerine kompozit malzemelerden yapıldığı ilk ticari uçak olacak. [1] Bu uçakta arkaik fiberglas kompozitlerden daha gelişmiş karbon laminat ve karbon sandviç kompozitlere doğru bir geçiş olacak. Dreamliner'ın kanat kutusunda, parçayı oluşturmak için kullanılan kompozit malzemelerin sertliğinin yetersiz olması nedeniyle sorunlarla karşılaşıldı. [1] Bu durum uçağın ilk teslim tarihlerinde gecikmelere yol açmıştır. Bu sorunları çözmek için Boeing, halihazırda inşa edilmiş kanat kutularına yeni braketler ekleyerek kanat kutularını sağlamlaştırırken, henüz inşa edilmemiş kanat kutularını da değiştiriyor. [1]

Kompozit malzemelerin testi

Malzemenin karmaşık doğasından dolayı, kompozitten yapılmış bir parçanın performansını bilgisayar simülasyonu ile doğru bir şekilde modellemenin zor olduğu görülmüştür. Kompozitler genellikle daha fazla dayanıklılık için üst üste katmanlanır, ancak katmanlar farklı yönlere yönlendirildiğinden bu durum üretim öncesi test aşamasını karmaşıklaştırır ve test edildiğinde nasıl davranacaklarını tahmin etmeyi zorlaştırır. [1]

Parçalara mekanik stres testleri de yapılabilir. Bu testler küçük ölçekli modellerle başlar, daha sonra yapının daha büyük kısımlarına ve son olarak yapının tamamına doğru ilerler. Yapısal parçalar, gerçek uçuşlarda beklenen en kötü koşulların çok ötesine geçen gerilimleri taklit etmek için onları büken ve büken hidrolik makinelere yerleştirilir.

Kompozit malzeme kullanımının faktörleri

Ağırlığın azaltılması, kompozit malzeme kullanımının en büyük avantajıdır ve seçimine ilişkin kararlarda en önemli faktörlerden biridir. Diğer avantajları arasında yüksek korozyon direnci ve yorulmadan kaynaklanan hasarlara karşı direnci yer alır. Bu faktörler uzun vadede uçağın işletme maliyetlerinin azaltılmasında ve verimliliğinin daha da artırılmasında rol oynuyor. Kompozitlerin, kalıplama işlemi kullanılarak hemen hemen her şekle getirilebilme avantajı vardır, ancak bu, zaten zor olan modelleme problemini daha da karmaşık hale getirir.

Kompozit kullanımının en büyük dezavantajı nispeten yeni bir malzeme olması ve dolayısıyla maliyetinin yüksek olmasıdır. Yüksek maliyet aynı zamanda emek yoğun ve çoğu zaman karmaşık imalat sürecine de bağlanmaktadır. Kompozitlerin kusurlarını incelemek zordur, bazıları ise nemi emer.

Daha ağır olmasına rağmen alüminyumun üretimi ve onarımı kolaydır. Çökebilir veya delinebilir ve yine de bir arada kalabilir. Kompozitler böyle değildir; hasar görürlerse acil onarım gerektirirler ki bu da zor ve pahalıdır.

Azaltılmış ağırlıkla yakıt tasarrufu

Yakıt tüketimi, diğer değişkenlerin yanı sıra kuru uçak ağırlığı, faydalı yük ağırlığı, uçağın yaşı, yakıt kalitesi, hava hızı, hava durumu gibi çeşitli değişkenlere bağlıdır. Kompozit malzemelerden yapılmış uçak bileşenlerinin ağırlığı, 787 Dreamliner'da olduğu gibi yaklaşık %20 oranında azaltılmıştır. [4]

Airbus A340-300 uçağı için boş ağırlığın %20 azaltılmasıyla toplam yakıt tasarrufuna ilişkin örnek bir hesaplama aşağıda yapılacaktır.

Bu vaka çalışması için başlangıç örnek değerleri harici bir kaynaktan elde edilmiştir. [5]

Verilen:

- Boş Çalışma Ağırlığı (OEW): 129.300 kg

- Maksimum Sıfır Yakıt Ağırlığı (MZFW): 178.000 kg

- Maksimum Kalkış Ağırlığı (MTOW): 275.000 kg

- Maks. Aralık @ Maks. Ağırlık: 10.458km

Diğer miktarlar yukarıda verilen rakamlardan hesaplanabilir:

- Maksimum Kargo Ağırlığı = MZFW - OEW = 48.700kg

- Maksimum Yakıt Ağırlığı = MTOW - MZFW = 97.000 kg

Böylece, maksimum yakıt ağırlığına ve maksimum menzile = 97.000kg/10.458km = 9,275kg/km'ye dayanarak yakıt tüketimini kg/km cinsinden hesaplayabiliriz.

Aşağıda, OEW değerini yalnızca %20 azaltacak olan %20 ağırlık azaltımıyla beklenen yakıt tasarrufuna ilişkin hesaplama yer almaktadır:

- OEW(yeni) = 129.300 kg * 0,8 = 103.440 kg, bu da 25.860 kg ağırlık tasarrufuna eşittir.

Kargo ve yakıt ağırlığının sabit kaldığını varsayarsak:

- MZFW(yeni) = MZFW - 25.680kg = 152.320kg

- MTOW(yeni) = MTOW - 25.680kg = 249.320kg

97.000 kg'lık yakıt kütlesinin MTOW'si azalır ve bu nedenle maksimum ağırlık ile maksimum menzil ters orantılı miktarlar olduğundan menzili artar.

Yeni aralığı hesaplamak için basit oranları kullanma:

249,320kG275,000kG=10,458kMXkM{\displaystyle {\frac {249.320kg}{275.000kg}}={\frac {10.458km}{Xkm}}}

X'i çözmek aşağıdakileri yeni bir aralıkta sunar:

- X = 11.535,18km

Bu, azaltılmış ağırlıkla yakıt tüketimi için yeni bir değer verir = 97.000kg/11.535,18km = 8,409kg/km

Bunu perspektife koymak gerekirse, 10.000 km'lik bir yolculukta boş ağırlıkta %20 azalmaylayaklaşık 8.660 kg yakıt tasarrufu sağlanacak .

Çevresel Etki

Yeşil Mühendislik'e doğru daha belirgin bir şekilde gelişen bir değişim var . Günümüz toplumu çevremize daha fazla düşünce ve ilgi gösteriyor. Bu aynı zamanda kompozit malzeme üretimi için de geçerlidir.

Daha önce de belirtildiği gibi kompozitler daha ağır malzemelere göre daha hafif ve benzer dayanım değerlerine sahiptir. Daha hafif kompozit taşındığında veya bir taşıma uygulamasında kullanıldığında, daha ağır alternatiflere kıyasla daha düşük bir çevresel yük söz konusudur. Kompozitler ayrıca metalik bazlı malzemelere göre korozyona daha dayanıklıdır, bu da parçaların daha uzun süre dayanacağı anlamına gelir. [7] Bu faktörler bir araya gelerek kompozitleri çevresel açıdan iyi alternatif malzemeler haline getirir.

Geleneksel olarak üretilen kompozit malzemeler, petrol bazlı elyaflardan ve reçinelerden yapılır ve doğası gereği biyolojik olarak parçalanamaz. [8] Bu, kompozitin yaşam döngüsü sona erdiğinde çoğu kompozitin çöp sahasına atılması nedeniyle önemli bir sorun teşkil etmektedir. [8] Doğal liflerden yapılan biyolojik olarak parçalanabilen kompozitler üzerine önemli araştırmalar yürütülmektedir. [9] Büyük ölçekte kolayca üretilebilen ve geleneksel kompozitlere benzer özelliklere sahip biyolojik olarak parçalanabilen kompozit malzemelerin keşfi, havacılık endüstrisi de dahil olmak üzere birçok endüstride devrim yaratacak.

Çevresel çabalara yardımcı olacak alternatif bir seçenek, hizmet dışı bırakılan uçakların kullanılmış parçalarının geri dönüştürülmesi olabilir. Bir uçağın 'mühendislikten arındırılması' karmaşık ve pahalı bir süreçtir, ancak ilk el parçaların satın alınmasının yüksek maliyeti nedeniyle şirketlerin paradan tasarruf etmesini sağlayabilir. [6]

Geleceğin kompozit malzemeleri

Seramik matrisli kompozitler

Ulusal Havacılık ve Uzay Dairesi'nde (NASA) uçak parçalarında kullanılmak üzere hafif, yüksek sıcaklığa dayanıklı kompozit malzemeler geliştirmek için büyük çabalar sürüyor . Ön hesaplamalara göre kavramsal bir motorun türbin girişlerinde 1650°C'ye kadar yüksek sıcaklıklar bekleniyor. [3] Malzemelerin bu sıcaklıklara dayanabilmesi için Seramik Matris Kompozitlerinin (CMC) kullanılması gerekmektedir. Gelişmiş motorlarda CMC'lerin kullanılması aynı zamanda motorun çalıştırılabileceği sıcaklığın artmasına da olanak tanıyacak ve bu da verimin artmasına yol açacaktır. [10] CMC’ler gelecek vaat eden yapısal malzemeler olmasına rağmen, uygun takviye malzemelerinin bulunmaması, işlem zorlukları, ömür ve maliyet nedeniyle uygulamaları sınırlıdır.

Örümcek ipeği lifleri

Örümcek ipeği, kompozit malzeme kullanımı açısından gelecek vaat eden bir başka malzemedir. Örümcek ipeği, lifin normal uzunluğunun %140'ına kadar esnemesine olanak tanıyan yüksek bir süneklik sergiler. Örümcek ipeği -40°C'ye kadar düşük sıcaklıklarda da gücünü korur. Bu özellikler, örümcek ipeğinin, anormal sıcaklıklarda bile mukavemetini koruyacak esnek kompozit malzemelerin üretiminde fiber malzeme olarak kullanım için ideal olmasını sağlar. Sünek kompozit malzemeler, bir kanadın ana gövde ile birleştirilmesi gibi değişken gerilimlere maruz kalacak parçalarda uçağa faydalı olacaktır. Böyle bir kompozitin artan mukavemeti, sağlamlığı ve sünekliği, yıkıcı bir arıza meydana gelmeden önce parçaya veya birleştirmeye daha büyük gerilimlerin uygulanmasına olanak sağlayacaktır. Sentetik örümcek ipeği bazlı kompozitler aynı zamanda liflerinin biyolojik olarak parçalanabilir olması avantajına da sahip olacak.

Örümcek ipeğinin laboratuarda yeniden üretilmesi için birçok başarısız girişimde bulunuldu, ancak mükemmel yeniden sentez henüz sağlanamadı. [12]

Hibrit kompozit çelik saclar

Gelecek vaat eden bir diğer malzeme ise kompozitlerden, nanoteknolojik elyaflardan ve kontrplaktan ilham alınarak üretilen paslanmaz çelik olabilir. Çelik levhalar aynı malzemeden yapılmıştır ve geleneksel çelikle tamamen aynı şekilde işlenebilir ve işlenebilir. Ancak aynı güçte yüzde bir miktar daha hafiftir. Bu özellikle araç üretimi için değerlidir. Patent bekleyen İsveç şirketi Lamera, Volvo Industries bünyesindeki araştırmaların bir yan ürünüdür.

Çözüm

Daha yüksek mukavemet/ağırlık oranlarından dolayı kompozit malzemeler geleneksel metalik malzemelere göre avantajlıdır; ancak şu anda kompozitlerin üretilmesi pahalıdır. İlk uygulama maliyetlerini azaltacak ve mevcut kompozitlerin biyolojik olarak parçalanamama sorununu çözecek teknikler tanıtılana kadar, bu nispeten yeni malzeme, geleneksel metalik alaşımların yerini tamamen alamayacaktır.

Referanslar

- ↑Şuraya atla:1,0 1,1 1,2 1,3 1,4 1,5 Kompozit Malzemeler için Yüzey Modelleme - SIAG GD - http://www.ifi.uio.no/siag/problems/grandine/ adresinden erişildi

- ↑ A'dan Z'ye Malzemeler - Kompozitler: Temel Bir Giriş - http://web.archive.org/web/20080806113558/http://www.azom.com/details.asp?ArticleID=962 adresinden erişildi

- ↑Şuraya atla:3.0 3.1 INI International - Key to Metals - http://www.keytometals.com/Article103.htm adresinden erişildi

- ↑Şuraya atla:4.0 4.1 Boeing 787 Dreamliner'ın Bileşik Sorunu Var - Zimbio - Şu adresten erişildi: http://web.archive.org/web/20101002101128/http://www.zimbio.com:80/Boeing+787+Dreamliner/articles/18/ Boeing+787+Dreamliner+bileşik+sorun

- ↑ Peeters, PM ve ark. - Ticari uçakların yakıt verimliliği (sayfa 16) - http://www.transportenvironment.org/docs/Publications/2005pubs/2005-12_nlr_aviation_fuel_efficiency.pdf adresinden erişildi

- ↑Şuraya atla:6.0 6.1 National Geographic Channel - İnsan Yapımı: Uçak - http://channel.nationalgeographic.com/series/man-made/3319/Photos#tab-Videos/05301 adresinden alındı00

- ↑ Kompozitlerin çevresel etkilerine ilişkin bir çalışma - Şu adresten erişildi: http://web.archive.org/web/20060923103650/http://www.plastkemiforetagen.se/Publikationer/PDF/Composite_materials_in_an_environmental_perspective.pdf

- ↑Şuraya atla:8.0 8.1 Textile Insight - Yeşil Tekstil Kompozitleri - http://www.textileinsight.com/articles.php?id=453 adresinden erişildi

- ↑ A'dan Z'ye Malzemeler - Biyobozunur Doğal Elyaf Takviyeli Plastiklerden Üretilen Yüksek Performanslı Kompozit Malzemeler - http://www.azom.com/news.asp?newsID=13735 adresinden erişildi

- ↑ R. Naslain - Bordeaux Üniversitesi - Seramik Matris Kompozitleri - http://web.archive.org/web/20101122114453/http://www.mpg.de/pdf/europeanWhiteBook/wb_materials_213_216.pdf adresinden erişildi

- ↑Şuraya atla:11.0 11.1 Kimya Bölümü - Bristol Üniversitesi - http://www.chm.bris.ac.uk/motm/spider/page2.htm adresinden erişildi

- ↑ Wired Science - Örümcekler Altın İpek Yapar - http://www.wired.com/wiredscience/2009/09/spider-silk/ adresinden erişildi