تُستخدم المواد المركبة W على نطاق واسع في صناعة الطائرات وقد أتاحت للمهندسين التغلب على العقبات التي تمت مواجهتها عند استخدام المواد بشكل فردي. تحتفظ المواد المكونة بهوياتها في المركبات ولا تذوب أو تندمج تمامًا مع بعضها البعض. تعمل هذه المواد معًا على إنشاء مادة "هجينة" تتمتع بخصائص هيكلية محسنة.

إن تطوير مواد مركبة خفيفة الوزن ومقاومة لدرجات الحرارة العالية سيسمح للجيل القادم من تصميمات الطائرات الاقتصادية عالية الأداء أن تتحقق. سيؤدي استخدام هذه المواد إلى تقليل استهلاك الوقود وتحسين الكفاءة وتقليل تكاليف التشغيل المباشرة للطائرات.

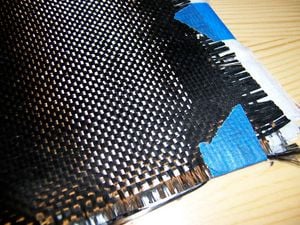

يمكن تشكيل المواد المركبة إلى أشكال مختلفة، وإذا رغبت في ذلك، يمكن لف الألياف بإحكام لزيادة قوتها. من الميزات المفيدة للمواد المركبة أنها يمكن وضعها في طبقات، بحيث تسير الألياف الموجودة في كل طبقة في اتجاه مختلف. وهذا يسمح للمهندس بتصميم الهياكل ذات الخصائص الفريدة. على سبيل المثال، يمكن تصميم الهيكل بحيث ينحني في اتجاه واحد، وليس في اتجاه آخر. [2]

محتويات

توليف المركبات الأساسية

في المركب الأساسي، تعمل إحدى المواد كمصفوفة داعمة، بينما تبني مادة أخرى على هذه السقالات الأساسية وتعزز المادة بأكملها. يمكن أن يكون تشكيل المادة عملية مكلفة ومعقدة. في جوهر الأمر، يتم وضع مصفوفة المادة الأساسية في قالب تحت درجة حرارة وضغط عاليين. يتم بعد ذلك صب مادة الإيبوكسي أو الراتينج فوق المادة الأساسية، مما يؤدي إلى تكوين مادة قوية عندما يتم تبريد المادة المركبة. يمكن أيضًا إنتاج المركب عن طريق دمج ألياف مادة ثانوية في المصفوفة الأساسية.

تتمتع المركبات بقوة شد جيدة ومقاومة للضغط، مما يجعلها مناسبة للاستخدام في تصنيع أجزاء الطائرات. قوة الشد للمادة تأتي من طبيعتها الليفية. عند تطبيق قوة شد، فإن الألياف الموجودة داخل المركب تصطف مع اتجاه القوة المطبقة، مما يعطي قوة الشد. يمكن أن تعزى المقاومة الجيدة للضغط إلى خصائص الالتصاق والصلابة لنظام المصفوفة الأساسية. إن دور الراتنج هو الحفاظ على الألياف كأعمدة مستقيمة ومنعها من التواء.

الطيران والمركبات

تعتبر المواد المركبة مهمة لصناعة الطيران لأنها توفر قوة هيكلية مماثلة للسبائك المعدنية، ولكن بوزن أخف. وهذا يؤدي إلى تحسين كفاءة استهلاك الوقود والأداء من الطائرة. [3] [4]

دور المواد المركبة في صناعة الطيران

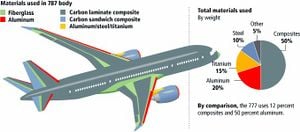

الألياف الزجاجية هي المادة المركبة الأكثر شيوعًا، وتتكون من ألياف زجاجية مدمجة في مصفوفة راتنجية. تم استخدام الألياف الزجاجية لأول مرة على نطاق واسع في الخمسينيات من القرن العشرين للقوارب والسيارات. تم استخدام الألياف الزجاجية لأول مرة في طائرة الركاب من طراز بوينج 707 في الخمسينيات من القرن الماضي، حيث كانت تشكل حوالي 2% من الهيكل. كان لكل جيل من الطائرات الجديدة التي بنتها شركة بوينغ نسبة متزايدة من استخدام المواد المركبة؛ أعلى نسبة هي 50% من الاستخدام المركب في طائرة 787 دريملاينر .

ستكون طائرة بوينج 787 دريملاينر أول طائرة تجارية تصنع فيها العناصر الهيكلية الرئيسية من مواد مركبة بدلاً من سبائك الألومنيوم. [1] سيكون هناك تحول بعيدًا عن مركبات الألياف الزجاجية القديمة إلى صفائح الكربون الأكثر تقدمًا ومركبات شطيرة الكربون في هذه الطائرة. تمت مواجهة مشاكل مع صندوق جناح طائرة دريملاينر، والتي تُعزى إلى عدم كفاية الصلابة في المواد المركبة المستخدمة في بناء الجزء. [1] وقد أدى ذلك إلى تأخير مواعيد التسليم الأولية للطائرة. ومن أجل حل هذه المشاكل، تعمل بوينغ على تقوية صناديق الأجنحة عن طريق إضافة أقواس جديدة إلى صناديق الأجنحة التي تم بناؤها بالفعل، مع تعديل صناديق الأجنحة التي لم يتم بناؤها بعد. [1]

اختبار المواد المركبة

لقد وجد أنه من الصعب وضع نموذج دقيق لأداء الجزء المركب عن طريق المحاكاة الحاسوبية بسبب الطبيعة المعقدة للمادة. غالبًا ما يتم وضع المواد المركبة فوق بعضها البعض لمزيد من القوة، ولكن هذا يعقد مرحلة اختبار ما قبل التصنيع، حيث يتم توجيه الطبقات في اتجاهات مختلفة، مما يجعل من الصعب التنبؤ بكيفية تصرفها عند اختبارها. [1]

يمكن أيضًا إجراء اختبارات الإجهاد الميكانيكية على الأجزاء. تبدأ هذه الاختبارات بنماذج صغيرة الحجم، ثم تنتقل إلى أجزاء أكبر من الهيكل تدريجيًا، وأخيرًا إلى الهيكل الكامل. يتم وضع الأجزاء الهيكلية في آلات هيدروليكية تعمل على ثنيها ولفها لتقليد الضغوط التي تتجاوز بكثير أسوأ الظروف المتوقعة في الرحلات الجوية الحقيقية.

عوامل استخدام المواد المركبة

يعد تقليل الوزن أكبر ميزة لاستخدام المواد المركبة وهو أحد العوامل الرئيسية في القرارات المتعلقة باختيارها. وتشمل المزايا الأخرى مقاومتها العالية للتآكل ومقاومتها للتلف الناتج عن التعب. وتلعب هذه العوامل دوراً في تقليل تكاليف تشغيل الطائرة على المدى الطويل، مما يزيد من تحسين كفاءتها. تتمتع المركبات بميزة إمكانية تشكيلها في أي شكل تقريبًا باستخدام عملية القولبة، لكن هذا يؤدي إلى تفاقم مشكلة النمذجة الصعبة بالفعل.

العيب الرئيسي في استخدام المواد المركبة هو أنها مادة جديدة نسبيًا، وبالتالي لها تكلفة عالية. تُعزى التكلفة المرتفعة أيضًا إلى عملية التصنيع كثيفة العمالة والمعقدة في كثير من الأحيان. من الصعب فحص المركبات بحثًا عن العيوب، بينما يمتص بعضها الرطوبة.

على الرغم من أنه أثقل، إلا أن الألومنيوم، على النقيض من ذلك، سهل التصنيع والإصلاح. يمكن أن يتم انبعاجها أو ثقبها ولا تزال متماسكة. المركبات ليست هكذا؛ وفي حالة تلفها، فإنها تتطلب إصلاحًا فوريًا، وهو أمر صعب ومكلف.

توفير الوقود مع انخفاض الوزن

ويعتمد استهلاك الوقود على عدة متغيرات، منها: وزن الطائرة الجاف، وزن الحمولة، عمر الطائرة، جودة الوقود، سرعة الهواء، الطقس، وغيرها من الأمور. ويتم تقليل وزن مكونات الطائرة المصنوعة من مواد مركبة بنسبة 20% تقريبًا، كما هو الحال في طائرة 787 دريملاينر. [4]

سيتم إجراء حساب عينة لإجمالي توفير الوقود مع تخفيض الوزن الفارغ بنسبة 20% أدناه لطائرة إيرباص A340-300.

تم الحصول على قيم العينة الأولية لدراسة الحالة هذه من مصدر خارجي. [5]

منح:

- الوزن التشغيلي الفارغ (OEW): 129,300 كجم

- الحد الأقصى لوزن الوقود الصفري (MZFW): 178,000 كجم

- الحد الأقصى لوزن الإقلاع (MTOW): 275.000 كجم

- الأعلى. النطاق @ ماكس. الوزن: 10,458 كم

ويمكن حساب كميات أخرى من الأرقام المذكورة أعلاه:

- الحد الأقصى لوزن الحمولة = MZFW - OEW = 48,700 كجم

- الحد الأقصى لوزن الوقود = MTOW - MZFW = 97,000 كجم

لذلك، يمكننا أيضًا حساب استهلاك الوقود بالكيلو جرام/كم بناءً على الحد الأقصى لوزن الوقود والحد الأقصى للمدى = 97,000 كجم/10,458 كم = 9.275 كجم/كم

فيما يلي حساب التوفير المتوقع في الوقود مع تخفيض الوزن بنسبة 20%، وهو ما سيؤدي إلى تقليل قيمة OEW بنسبة 20% فقط:

- OEW (جديد) = 129,300 كجم * 0.8 = 103,440 كجم، وهو ما يعادل توفير 25,860 كجم في الوزن.

بافتراض أن وزن الحمولة والوقود يظل ثابتًا:

- MZFW (جديد) = MZFW - 25,680 كجم = 152,320 كجم

- MTOW (جديد) = MTOW - 25,680 كجم = 249,320 كجم

تتمتع كتلة الوقود التي يبلغ وزنها 97.000 كجم بقدرة أقل على التعامل مع MTOW، وبالتالي سيكون لها نطاق أكبر لأن الحد الأقصى للوزن والحد الأقصى للمدى يتناسبان عكسيًا.

استخدام النسب البسيطة لحساب النطاق الجديد:

249,320كز275,000كز=10,458كمXكم{\displaystyle {\frac {249,320kg}{275,000kg}}={\frac {10,458km}{Xkm}}}

يعطي حل X نطاقًا جديدًا من:

- س = 11,535.18 كم

وهذا يعطي قيمة جديدة لاستهلاك الوقود مع انخفاض الوزن = 97,000 كجم/11,535.18 كم = 8.409 كجم/كم

ولوضع ذلك في الاعتبار، خلال رحلة بطول 10,000 كيلومتر ، سيكون هناك توفير تقريبي للوقود يبلغ 8,660 كجم مع انخفاض بنسبة 20% في الوزن الفارغ.

تأثير بيئي

هناك تحول يتطور بشكل أكثر وضوحًا نحو الهندسة الخضراء . تحظى بيئتنا بمزيد من التفكير والاهتمام من قبل مجتمع اليوم. وهذا ينطبق أيضًا على تصنيع المواد المركبة.

كما ذكرنا سابقًا، تتمتع المواد المركبة بوزن أخف وقيم قوة مماثلة للمواد الثقيلة. عندما يتم نقل المركب الأخف أو استخدامه في تطبيقات النقل، يكون هناك حمل بيئي أقل مقارنة بالبدائل الأثقل. كما أن المواد المركبة أكثر مقاومة للتآكل من المواد المعدنية، مما يعني أن الأجزاء ستستمر لفترة أطول. [7] تجتمع هذه العوامل لتجعل المواد المركبة مواد بديلة جيدة من منظور بيئي.

المواد المركبة المنتجة تقليديًا مصنوعة من ألياف وراتنجات ذات أساس بترولي، وهي غير قابلة للتحلل بطبيعتها. [8] يمثل هذا مشكلة كبيرة حيث ينتهي الأمر بمعظم المواد المركبة في مكب النفايات بمجرد انتهاء دورة حياة المادة المركبة. [8] هناك أبحاث مهمة يتم إجراؤها على المركبات القابلة للتحلل والتي يتم تصنيعها من الألياف الطبيعية. [9] إن اكتشاف المواد المركبة القابلة للتحلل والتي يمكن تصنيعها بسهولة على نطاق واسع ولها خصائص مشابهة للمواد المركبة التقليدية سيحدث ثورة في العديد من الصناعات، بما في ذلك صناعة الطيران.

يتمثل الخيار البديل لمساعدة الجهود البيئية في إعادة تدوير الأجزاء المستخدمة من الطائرات التي تم سحبها من الخدمة. يعد "إلغاء هندسة" الطائرة عملية معقدة ومكلفة، ولكنها قد توفر أموال الشركات بسبب التكلفة العالية لشراء قطع الغيار الأصلية. [6]

المواد المركبة المستقبلية

مركبات المصفوفة السيراميكية

تُبذل جهود كبيرة حاليًا لتطوير مواد مركبة خفيفة الوزن وعالية الحرارة في الإدارة الوطنية للملاحة الجوية والفضاء (NASA) لاستخدامها في أجزاء الطائرات. من المتوقع أن تصل درجات الحرارة إلى 1650 درجة مئوية في مداخل التوربينات للمحرك المفاهيمي بناءً على الحسابات الأولية. [3] لكي تتحمل المواد درجات الحرارة هذه، يلزم استخدام مركبات المصفوفة الخزفية (CMCs). كما أن استخدام CMCs في المحركات المتقدمة سيسمح أيضًا بزيادة درجة الحرارة التي يمكن تشغيل المحرك بها، مما يؤدي إلى زيادة الإنتاجية. [10] على الرغم من أن CMC هي مواد هيكلية واعدة، إلا أن تطبيقاتها محدودة بسبب نقص مواد التسليح المناسبة، وصعوبات المعالجة، والعمر والتكلفة.

ألياف حرير العنكبوت

Spider silk is another promising material for composite material usage. Spider silk exhibits high ductility, allowing stretching of a fibre up to 140% of its normal length.[11] Spider silk also holds its strength at temperatures as low as -40°C.[11] These properties make spider silk ideal for use as a fibre material in the production of ductile composite materials that will retain their strength even at abnormal temperatures. Ductile composite materials will be beneficial to an aircraft in parts that will be subject to variable stresses, such as the joining of a wing with the main fuselage. The increased strength, toughness and ductility of such a composite will allow greater stresses to be applied to the part or joining before catastrophic failure occurs. Synthetic spider silk based composites will also have the advantage that their fibres will be biodegradable.

Many unsuccessful attempts have been made at reproducing spider silk in a laboratory, but perfect re-synthesis has not yet been achieved.[12]

Hybrid composite steel sheets

Another promising material can be stainless steel constructed with inspiration from composites and nanontech-fibres and plywood. The sheets of steel is made of same material and is able to handle and tool exactly the same way as conventional steel. But is some percent lighter for the same strengths. This is especially valuable for vehicle manufacturing. Patent pending, swedish company Lamera is a spinoff from research within Volvo Industries.

Conclusion

Due to their higher strength-to-weight ratios, composite materials have an advantage over conventional metallic materials; although, currently it is expensive to fabricate composites. Until techniques are introduced to reduce initial implementation costs and address the issue of non-biodegradability of current composites, this relatively new material will not be able to completely replace traditional metallic alloys.

References

- ↑ Jump up to: 1.0 1.1 1.2 1.3 1.4 1.5 Surface Modelling for Composite Materials - SIAG GD - Retrieved at http://www.ifi.uio.no/siag/problems/grandine/

- ↑ A to Z of Materials - Composites: A Basic Introduction - Retrieved at http://web.archive.org/web/20080806113558/http://www.azom.com/details.asp?ArticleID=962

- ↑ Jump up to: 3.0 3.1 INI International - Key to Metals - Retrieved at http://www.keytometals.com/Article103.htm

- ↑ Jump up to: 4.0 4.1 Boeing's 787 Dreamliner Has a Composite Problem - Zimbio - Retrieved at http://web.archive.org/web/20101002101128/http://www.zimbio.com:80/Boeing+787+Dreamliner/articles/18/Boeing+787+Dreamliner+composite+problem

- ^ بيترز، بيإم وآخرون. - كفاءة استهلاك الوقود في الطائرات التجارية (ص 16) - تم الاسترجاع من الموقع http://www.transportenvironment.org/docs/Publications/2005pubs/2005-12_nlr_aviation_fuel_efficiency.pdf

- ↑انتقل إلى:6.0 6.1 قناة ناشيونال جيوغرافيك - صنع الإنسان: طائرة - تم الاسترجاع من http://channel.nationalgeographic.com/series/man-made/3319/Photos#tab-Videos/05301 00

- ↑ دراسة التأثير البيئي للمواد المركبة – تم الاسترجاع من http://web.archive.org/web/20060923103650/http://www.plastkemiforetagen.se/Publikationer/PDF/Composite_materials_in_an_environmental_perspective.pdf

- ↑انتقل إلى:8.0 8.1 رؤية المنسوجات - مركبات المنسوجات الخضراء - تم الاسترجاع من http://www.textileinsight.com/articles.php?id=453

- ↑ من الألف إلى الياء للمواد - مواد مركبة عالية الأداء منتجة من البلاستيك المقوى بالألياف الطبيعية القابلة للتحلل - تم الاسترجاع من الموقع http://www.azom.com/news.asp?newsID=13735

- ↑ ر. ناسلين – جامعة بوردو – مركبات المصفوفة الخزفية – تم استرجاعها من http://web.archive.org/web/20101122114453/http://www.mpg.de/pdf/europeanWhiteBook/wb_materials_213_216.pdf

- ↑انتقل إلى:11.0 11.1 قسم الكيمياء - جامعة بريستول - تم استرجاعه من http://www.chm.bris.ac.uk/motm/spider/page2.htm

- ^ Wired Science – العناكب تصنع الحرير الذهبي – تم استرجاعه على http://www.wired.com/wiredscience/2009/09/spider-silk/