Máy cán lịch là một thiết bị dùng để xử lý polyme nóng chảy thành tấm hoặc màng. Nó đã được sử dụng hơn một trăm năm và khi được phát triển lần đầu tiên, nó chủ yếu được sử dụng để xử lý cao su, nhưng ngày nay nó thường được sử dụng để sản xuất các tấm, lớp phủ và màng nhựa nhiệt dẻo W. [1] Lịch chưa bao giờ trở nên phổ biến khi nó được phát minh lần đầu tiên, chủ yếu là do khó điều chỉnh khoảng cách mong muốn giữa các con lăn; do đó, rất khó để có được độ dày tấm chính xác. Quá trình này không bắt đầu trở nên phổ biến cho đến những năm 1930 khi máy móc trở nên dễ điều chỉnh hơn. [2] Ngày nay, lịch có thể đạt được dung sai khoảng±{\displaystyle \pm }

Nội dung

Làm thế nào nó hoạt động

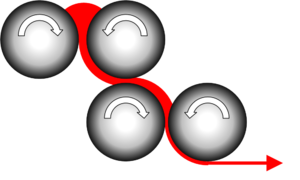

Khái niệm lịch khá dễ hiểu. Ý tưởng cơ bản của máy là ép một loại polymer được làm mềm bằng nhiệt giữa hai hoặc nhiều con lăn (khu vực này được gọi là núm) để tạo thành một tấm liên tục. Để bắt đầu quá trình, polyme phải trải qua quá trình trộn và chảy trước khi đi qua máy cán. Pha trộn là một quá trình tạo ra polyme mong muốn và gia nhiệt thông lượng, đồng thời xử lý polyme đã pha trộn này để tạo độ đặc dễ dàng hơn cho máy cán. [3] Sau đó, polyme sẵn sàng đi qua máy cán và sẽ để lại ở độ dày phụ thuộc chủ yếu vào khoảng cách giữa hai con lăn cuối cùng. Bộ con lăn cuối cùng cũng quyết định độ hoàn thiện bề mặt; ví dụ, chúng có thể ảnh hưởng đến độ bóng và kết cấu của bề mặt. [1] Một điều về việc polyme được cán lịch là tấm đi qua các con lăn có xu hướng đi theo con lăn chuyển động nhanh hơn trong số hai con lăn mà nó tiếp xúc và nó cũng dính nhiều hơn vào các cuộn nóng hơn. Đó là lý do tại sao máy cán lịch thường kết thúc bằng một con lăn nhỏ hơn với tốc độ cao hơn để bóc tờ giấy ra. Đó cũng là lý do tại sao con lăn ở giữa thường được giữ mát hơn để tấm không bị dính vào các con lăn khác cũng như không bị tách ra khi dính vào cả hai con lăn, điều này có thể xảy ra. [4] Hiện tượng tách rời này đã buộc người vận hành máy cán mong muốn có tỷ lệ ma sát cao giữa hai con lăn, dao động từ 5/1 đến 20/1. [4]

Công dụng

- gạch lát sàn

- sàn liên tục

- áo mưa

- rèm cửa nhà tám

- khăn trải bàn

- băng nhạy áp lực

- bọc ô tô và nội thất

- tấm phủ tường

- trần sáng

- dấu hiệu và hiển thị

- v.v. [3]

Vật liệu đặc trưng

Các polyme tốt nhất để cán là nhựa nhiệt dẻo. Một lý do cho điều này là vì chúng mềm đi ở nhiệt độ thấp hơn nhiều so với nhiệt độ nóng chảy của chúng, tạo ra phạm vi nhiệt độ làm việc rộng. Chúng cũng bám dính tốt vào các con lăn, cho phép chúng tiếp tục đi qua dây chuyền tốt, nhưng chúng không bám dính quá tốt và bị kẹt trên con lăn. Lý do cuối cùng là nhựa nhiệt dẻo nóng chảy có độ nhớt khá thấp nhưng vẫn đủ bền để bám chặt vào nhau và không chảy tràn khắp nơi. Các vật liệu nhạy cảm với nhiệt cũng rất tốt cho máy cán vì máy cán tạo áp lực rất lớn lên vật liệu để gia công chúng và do đó không cần nhiệt độ cao để xử lý chúng, hạn chế khả năng phân hủy nhiệt. Đây là lý do tại sao cán thường là phương pháp được lựa chọn để xử lý PVC. [2] Do tính chất của quá trình, các polyme phải có lịch sử cắt và nhiệt nhất quán trên chiều rộng của tấm. [5]

Thuận lợi

Những tấm nhựa chất lượng tốt nhất hiện nay đều được sản xuất bằng máy cán lịch; trên thực tế, quy trình duy nhất cạnh tranh với máy cán lịch trong việc tạo hình tấm là ép đùn W. Máy cán lịch cũng rất tốt trong việc xử lý các polyme nhạy cảm với nhiệt vì nó gây ra rất ít sự phân hủy nhiệt W. Một ưu điểm khác của quá trình cán là nó có khả năng trộn tốt các polyme có chứa lượng lớn chất phụ gia rắn không được trộn hoặc trộn đều. Điều này đúng vì so với ép đùn, máy cán tạo ra tốc độ nóng chảy lớn đối với lượng năng lượng cơ học được đưa vào. [6] Nhờ điều này, các công ty có thể bổ sung thêm nhiều sản phẩm phụ vào nhựa của mình và tiết kiệm tiền mua nguyên liệu thô. Máy lịch là loại máy rất linh hoạt, có nghĩa là rất dễ thay đổi các cài đặt như kích thước của khe hở con lăn.

Nhược điểm

Mặc dù quy trình cán tạo ra sản phẩm tốt hơn quy trình ép đùn nhưng vẫn có một số nhược điểm. Một nhược điểm là quy trình thực hiện tốn kém hơn, đây là yếu tố cản trở lớn đối với nhiều công ty. Quá trình cán lịch cũng không tốt ở những thước đo quá cao hoặc quá thấp. Nếu độ dày dưới 0,006 inch thì có xu hướng xuất hiện các lỗ kim và khoảng trống trên tấm. [4] Nếu độ dày lớn hơn khoảng 0,06 inch thì có nguy cơ bị kẹt không khí trong tấm. [7] Tuy nhiên, bất kỳ độ dày mong muốn nào trong phạm vi đó sẽ trở nên tốt hơn nhiều khi sử dụng quy trình cán lịch.

Các loại

Có 3 loại lịch chính: loại I, loại L và loại Z

tôi gõ

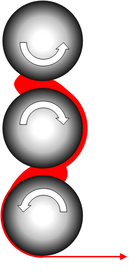

Loại chữ I, như trong Hình 1, là loại lịch tiêu chuẩn được sử dụng trong nhiều năm. Nó cũng có thể được xây dựng với một con lăn nữa trong ngăn xếp. Tuy nhiên, thiết kế này không lý tưởng vì tại mỗi chốt có một lực bên ngoài đẩy các con lăn ra khỏi chốt.

Loại L

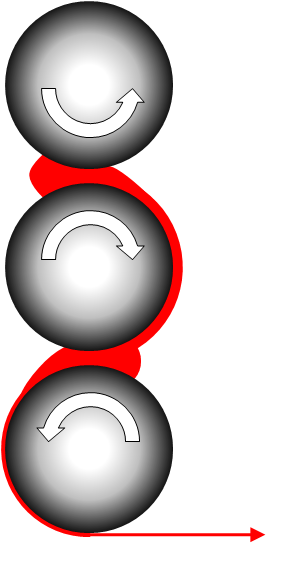

Loại L giống như trong Hình 2 nhưng được phản chiếu theo chiều dọc. Cả hai cách thiết lập này đều trở nên phổ biến và do một số con lăn ở góc 90 o so với những con lăn khác nên lực tách cuộn của chúng ít ảnh hưởng hơn đến các con lăn tiếp theo. Máy cán loại L thường được sử dụng để xử lý nhựa vinyl cứng và máy cán loại L ngược thường được sử dụng cho nhựa vinyl dẻo. [số 8]

Loại Z

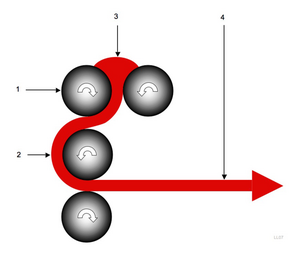

Lịch loại z đặt từng cặp con lăn vuông góc với cặp tiếp theo trong chuỗi. Điều này có nghĩa là lực tách cuộn tác dụng lên từng con lăn riêng lẻ sẽ không ảnh hưởng đến bất kỳ con lăn nào khác. [5] Một đặc điểm khác của lịch loại Z là chúng mất ít nhiệt hơn trong tấm vì như có thể thấy trong Hình 3, tấm chỉ di chuyển bằng một phần tư chu vi con lăn để đi giữa các con lăn. [9] Hầu hết các loại khác, kích thước này bằng khoảng một nửa chu vi của con lăn.

Vật lý lịch

Cơ học chất lỏng

Sử dụng phân tích Newton, quá trình này có thể được mô hình hóa. Các giả định phải được thực hiện để phát triển các phương trình này là: [5]

- Dòng chảy đối xứng giữa hai con lăn

- Dòng chảy ở trạng thái ổn định và chảy tầng

- Chất lỏng không nén được

- Không có sự trượt giữa chất lỏng và con lăn

- Bán kính của con lăn lớn hơn nhiều so với khoảng cách giữa các con lăn nên có thể giả định dòng chảy đang xảy ra giữa các tấm song song.

Vận tốc của chất lỏng/tan chảy so với các con lăn: [5]

V.d=Rω{\displaystyle V_{d}=R\omega \,}

- R là bán kính con lăn

- ω{\displaystyle \omega }

là vận tốc góc của con lăn tính bằng rad s -1

Vận tốc cũng có thể được tìm thấy ở bất kỳ đâu giữa các con lăn bằng phương trình tiếp theo: [5]

V.(x)=V.d−12ηdPdx(h2−y2){\displaystyle V(x)=V_{d}-{\frac {1}{2\eta }}{\frac {dP}{dx}}(h^{2}-y^{2})}

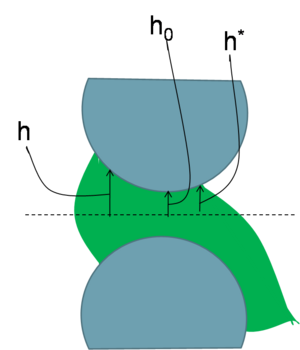

- h là nửa khoảng cách giữa hai con lăn x khoảng cách (xem Hình 4)

- dP/dx là gradient áp suất

- y là khoảng cách từ nửa đường giữa các con lăn mà vận tốc đang được tính toán

- η{\displaystyle \eta }

là độ nhớt

Từ phương trình, rõ ràng là vận tốc của dòng chảy tiến gần đến vận tốc của các con lăn khi nó đến gần chúng hơn. Nó cũng cho thấy ở giữa hai con lăn vận tốc sẽ đi chậm nhất. Chỉ với độ nhớt cao và gradient áp suất thấp thì tốc độ nóng chảy mới có thể đạt tới tốc độ con lăn.

Lưu lượng thể tích có thể được mô hình hóa bằng: [5]

Q=2h∗WV.d{\displaystyle Q=2h^{*}WV_{d}\,}

- W là chiều rộng của tấm được sản xuất

Phương trình này trực tiếp cho thấy sản phẩm sẽ được sản xuất nhanh như thế nào.

Áp suất tối đa có thể được tìm thấy với: [5]

PtôiMộtx=15ηλ3V.d2h0R2h0{\displaystyle P_{max}={\frac {15\eta \lambda ^{3}V_{d}}{2h_{0}}}{\sqrt {\frac {R}{2h_{0}}}} }

- h 0 là nửa khoảng cách giữa các con lăn khi chúng ở gần nhau nhất (xem Hình 4)

- λ{\displaystyle \lambda }

là p (xem phương trình 6) tại h * (xem Hình 4)

Do đó, áp suất tối đa sẽ giảm đi bằng cách giảm vận tốc, độ nhớt hoặc bán kính con lăn hoặc bằng cách tăng khoảng cách con lăn.

Phương trình tiếp theo này dành cho lực do chất lỏng gây ra có tác dụng tách hai con lăn: [5]

F=3ηV.dRW4h0f(P,λ){\displaystyle F={\frac {3\eta V_{d}RW}{4h_{0}}}f(p,\lambda )}

- p được xác định trong phương trình 6

Điều quan trọng là lực tách cuộn này càng thấp càng tốt. Từ phương trình có thể thấy rằng để làm được điều này thì độ nhớt, vận tốc, bán kính con lăn và chiều rộng tấm cần phải giảm và khoảng cách con lăn cần phải tăng lên.

p được xác định bởi: [5]

P2=x22Rh0{\displaystyle p^{2}={\frac {x^{2}}{2Rh_{0}}}}

- x = 0 tại h 0 và tăng dần về bên phải

Tổng công suất đầu vào của cả hai con lăn: [6]

Pw=3ηWV.d22Rh0f(λ){\displaystyle P_{w}=3\eta WV_{d}^{2}{\sqrt {\frac {2R}{h_{0}}}}f(\lambda )}

Giống như để lực và áp suất giảm công suất, độ nhớt, vận tốc con lăn, chiều rộng và bán kính con lăn cần phải giảm và khoảng cách con lăn cần phải tăng lên. Phương trình cho thấy công suất đầu vào phụ thuộc nhiều nhất vào vận tốc, do đó để giảm công suất đầu vào cách hiệu quả nhất là giảm tốc độ con lăn. Mặc dù điều này sẽ làm giảm sản lượng nhưng nhìn vào phương trình 3 cho thấy sản lượng ít bị ảnh hưởng bởi sự thay đổi về vận tốc hơn là công suất.

Hai hàm số trong phương trình 5 và 7 là: [6]

f(λ)=(1−λ2)[rám nắng−1λ−rám nắng−1PTôi]−[(λ−PTôi)(1−PTôiλ)1+PTôi2]{\displaystyle f(\lambda )=(1-\lambda ^{2})[\tan ^{-1}\lambda -\tan ^{-1}p_{i}]-[{\frac {(\ lambda -p_{i})(1-p_{i}\lambda )}{1+p_{i}^{2}}}]}![{\displaystyle f(\lambda )=(1-\lambda ^{2})[\tan ^{-1}\lambda -\tan ^{-1}p_{i}]-[{\frac {(\ lambda -p_{i})(1-p_{i}\lambda )}{1+p_{i}^{2}}}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/d8569ac311769d7f649eb3ad7f4210229bdaf7df)

f(P,λ)=(λ−PTôi1+PTôi2)[−PTôi−λ−5λ5(1+PTôi2)+(1−3λ2)[λrám nắng−1λ−PTôirám nắng−1PTôi]{\displaystyle f(p,\lambda )=({\frac {\lambda -p_{i}}{1+p_{i}^{2}}})[-p_{i}-\lambda -5\ lambda ^{5}(1+p_{i}^{2})+(1-3\lambda ^{2})[\lambda \tan ^{-1}\lambda -p_{i}\tan ^{ -1}p_{i}]}![{\displaystyle f(p,\lambda )=({\frac {\lambda -p_{i}}{1+p_{i}^{2}}})[-p_{i}-\lambda -5\ lambda ^{5}(1+p_{i}^{2})+(1-3\lambda ^{2})[\lambda \tan ^{-1}\lambda -p_{i}\tan ^{ -1}p_{i}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/6ba252761f7c6fbbc26e27f8bf582bb7dfff91c1)

- p i là p nơi tan chảy ban đầu bắt đầu bị nén (nơi tan chảy tiếp xúc với cả hai con lăn)

Hiệu ứng nhiệt độ

Nhiệt độ của chất lỏng tan chảy được nhận thấy là cao nhất ở các con lăn. Điều này xảy ra vì hai lý do:

- lực cắt cao nhất ở các phía trong dòng chảy tầng và do đó ma sát và nhiệt cũng cao nhất ở đó

- nhiệt được thêm vào hệ thống thông qua các con lăn và chất lỏng dẫn nhiệt không tốt [6]

Tác động của điều này có xu hướng tăng cường độ càng nhiều khi chất lỏng càng nhớt. Nếu người ta tăng nhiệt độ lăn thì sẽ có những thay đổi trong cơ học chất lỏng nói trên. Nó sẽ làm giảm độ nhớt; do đó làm giảm công suất đầu vào, áp suất và lực tách cuộn trong chất lỏng. Nó cũng sẽ làm giảm nguy cơ nứt vỡ trong chất lỏng và làm cho bề mặt hoàn thiện tốt hơn, nhưng tất cả điều này đều phải trả giá và làm tăng nguy cơ xuống cấp nhiệt. [5]

Hiệu ứng vận tốc lên sản phẩm cuối cùng

Máy cán lịch có thể sản xuất tấm polyme với tốc độ nhanh. Nó có thể tạo ra tấm với tốc độ từ 0,1 - 2,0 ms ^-1 . [2] Tuy nhiên, việc tăng tốc độ có tác động tiêu cực đến quá trình, ngoài những tác động được đề cập trong phần Cơ học chất lỏng. Bằng cách tăng tốc độ, nhiệt thậm chí còn có ít thời gian hơn để lan truyền khắp chất lỏng từ các con lăn, gây ra sự thay đổi nhiệt độ lớn hơn. Nó cũng gây ra sự gia tăng lực cắt trong chất lỏng tại các con lăn, làm tăng khả năng xảy ra các khuyết tật bề mặt như gãy xương. [5] Rõ ràng tốc độ cần phải được lựa chọn rất cẩn thận để tạo ra một sản phẩm chất lượng.

uốn cuộn

Trong quá trình cán, các con lăn chịu áp lực rất lớn, có thể đạt tới 41MPa ở lần ép cuối cùng. Áp lực cao nhất ở giữa chiều rộng của con lăn và do đó con lăn bị lệch. Độ lệch này làm cho tấm được làm dày hơn ở trung tâm so với ở hai bên. Có ba phương pháp đã được ong phát triển để bù đắp cho sự uốn cong này:

- cuộn vương miện

- uốn cuộn

- Cuộn băng qua

Cán cuộn sử dụng một con lăn có đường kính lớn hơn ở tâm để bù cho độ lệch của con lăn. Uốn cuộn bao gồm việc tác dụng mô men lên cả hai đầu của con lăn để chống lại lực nóng chảy trên con lăn. Khi cuộn đi qua, các con lăn được đặt ở một góc nhỏ với nhau và do đó, lực của các con lăn lên lớp tan chảy cao hơn ở phần giữa, nơi các con lăn chồng lên nhau nhiều hơn và lực tác dụng lên các cạnh ít hơn các con lăn không nằm trực tiếp lên nhau. [9]

Hiệu suất năng lượng

Hiệu suất là tỷ số giữa năng lượng đầu vào và năng lượng đầu ra. Đầu ra được xác định chủ yếu theo phương trình 7 và năng lượng đầu vào được xác định bằng mức tiêu thụ điện năng. Vì vậy để tăng hiệu quả người ta phải giảm năng lượng đầu vào hoặc tăng năng lượng đầu ra. Nhiều yếu tố tạo nên năng lượng đầu vào nhưng lại không đóng góp gì vào năng lượng đầu ra. Trước khi tạo ra bất kỳ sản phẩm nào, phải mất từ một đến hai giờ để khởi động máy cán lịch ở trạng thái hoạt động khi trời lạnh. [4] Do đó, hiệu suất trở nên phụ thuộc vào thời gian và do đó hiệu suất chỉ tăng khi máy sản xuất càng lâu và máy cán lịch chỉ có thể được coi là có hiệu suất tốt nếu chúng được chạy trong thời gian dài. Thời gian có thể bị mất theo nhiều cách, bao gồm thay đổi các tờ giấy đã cuộn lại và điều chỉnh cài đặt lịch. Nếu một hệ thống có thể được thiết lập với hai con lăn để thu thập các tấm đã hoàn thiện và máy cán lịch có thể nhanh chóng chuyển sang dỡ tấm trên tấm thứ hai sau khi tấm thứ nhất đã dùng hết thời gian thì có thể được lưu ở đó. Đối với điểm thứ hai, việc này có thể được tăng tốc bằng cách có các biện pháp kiểm soát cài đặt tự động tốt hơn. Nếu phải thực hiện bằng tay thì các con lăn phải dừng lại và làm nguội nhưng ngày nay hầu hết các máy cán đều có thể thực hiện việc này thông qua bộ điều khiển vận hành thủy lực. Như đã đề cập trước đó, máy cán tạo ra tốc độ nóng chảy lớn đối với lượng năng lượng cơ học đầu vào. Điều này có nghĩa là nhiệt độ của các con lăn có thể được giữ ở mức thấp hơn nhiệt độ cần thiết để thực hiện ép đùn tấm, do đó tiết kiệm năng lượng nhiệt. Để kiểm soát tốt hơn nhiệt độ con lăn và tiết kiệm thời gian làm nóng con lăn, chúng được chế tạo bằng các lỗ được khoan dọc trục. Điều này cho phép chất lỏng, được sử dụng để làm nóng các con lăn, được làm nóng dễ dàng hơn từ bên ngoài và sau đó lưu thông qua các con lăn.

Người giới thiệu

- ↑Nhảy lên:1,0 1,1 Chanda, Manas và Roy, Salil. Sổ tay công nghệ nhựa. Tập đoàn Taylor và Francis, LLC. 2006.

- ↑Nhảy lên:2.0 2.1 2.2 2.3 Crawford,RJ Plastics Engineering tái bản lần thứ 3. Butterworth-Heinemann. 1998

- ↑Nhảy lên:3.0 3.1 Schwartz, Mel. Bách khoa toàn thư về vật liệu, bộ phận và hoàn thiện, tái bản lần thứ 2. CRC Press LLC, 2002.

- ↑↑ ↑Nhảy lên:4,0 4,1 4,2 4,3 Eighmy, G (1983). Lịch vải tráng: Công nghệ, công dụng, so sánh, xử lý sự cố. Tạp chí vải tráng Vol. 12.

- ↑Nhảy lên:5,00 5,01 5,02 5,03 5,04 5,05 5,06 5,07 5,08 5,09 5,10 Ryan, Anthony và Wilkinson, Arthur. "Xử lý polyme và phát triển cấu trúc". Nhà xuất bản học thuật Kluwer, 1998.

- ↑Nhảy lên:6,0 6,1 6,2 6,3 Gogos, Costas và Tadmor, Zehev. Nguyên tắc xử lý polyme. John Wiley & Sons, 1979.

- ^ Nutter, James (1991). Lớp phủ và ép đùn của vải công nghiệp. Tạp chí vải tráng Vol. 20.

- ^ Berins, ML (1991). Cẩm nang Kỹ thuật Nhựa SPI của Hiệp hội Công nghiệp Nhựa, Inc. (Ấn bản thứ 5).. Springer - Verlag.

- ↑Nhảy lên:9,0 9,1 Rosato, DV (1998). Đùn Nhựa - Sổ tay Thực hành Gia công.. Springer - Verlag.