Composite gỗ-nhựa (WPC) là loại vật liệu xanh rất hứa hẹn và bền vững được sản xuất nhờ khả năng bền bỉ, không chứa hóa chất độc hại. [2] WPC đầu tiên được phát hiện ở Ý vào những năm 1970 và kể từ đó, nó đã trở nên phổ biến ở Bắc Mỹ. Các tính chất vật lý và cơ học của WPC phụ thuộc rất nhiều vào sự tương tác giữa thực vật và sợi polyme bên trong vật liệu. Để cải thiện hiệu quả sử dụng năng lượng của quy trình chế tạo này, phương pháp kết hợp hiện tại và quy trình tạo hình được sử dụng trong chế tạo WPC sẽ được nghiên cứu để xác định các cách giảm bớt những hạn chế của từng quy trình.

Nội dung

Vật liệu tổng hợp gỗ-nhựa và tính bền vững

Hầu hết các loại vật liệu composite hiện nay trên thị trường đều được sản xuất với độ bền cao đảm bảo tuổi thọ cho sản phẩm. [3] Thật không may, để tạo ra những sản phẩm này, các công ty thường sử dụng polyme và sợi không phân hủy sinh học, thường được làm từ các nguồn tài nguyên không thể tái tạo. Với số lượng ứng dụng composite ngày càng tăng, việc xử lý những vật liệu tổng hợp này sau thời gian sử dụng dự định của chúng ngày càng trở nên quan trọng. Một hỗn hợp điển hình, được tạo thành từ hai vật liệu khác nhau, không dễ tái chế hoặc tái sử dụng. [3] Việc không thể tái chế này đã dẫn đến việc đốt hoặc thải bỏ các vật liệu tổng hợp này, rất tốn kém và làm tăng ô nhiễm.

Các nhóm Greenpeace và các tổ chức phi chính phủ từ lâu đã nghiên cứu và thúc đẩy việc sử dụng "vật liệu tổng hợp xanh" để cải thiện hiệu suất, trọng lượng và giá thành của các sản phẩm composite. Một trong những vật liệu tổng hợp “xanh” này là vật liệu composite gỗ-nhựa. Trong WPC, sợi phân hủy sinh học được sử dụng để thay thế cho sợi vô cơ, chẳng hạn như aramidvà kính. Việc sử dụng sợi gỗ thay vì sợi vô cơ giúp WPC tiết kiệm năng lượng hơn vì nó cho phép tái sử dụng các sản phẩm gỗ còn sót lại (như bột gỗ, phế liệu gỗ, đồ nội thất cũ, sợi gai dầu, tre...) cắt giảm chi phí xử lý chúng. Trong khi các vật liệu tổng hợp truyền thống thường phải được đốt hoặc bỏ lại tại bãi rác sau khi sử dụng, WPC có thể đốt CO2 trung tính hoặc tái sử dụng làm chất cách âm hoặc cách nhiệt (do có tính chất tế bào rỗng). [3]

Gần đây đã có rất nhiều sự phát triển về việc sử dụng lượng lớn vật liệu tái chế để sản xuất Gỗ-Nhựa-Composite. Các phương pháp tái sử dụng và tái chế vật liệu được phát triển và sẵn sàng đưa vào sử dụng thực tế. Tất nhiên cần thêm năng lượng để lấy lại một vật liệu và đúc lại thành các mảnh mới, nhưng tuổi thọ của sản phẩm rất dài và số lần đúc lại cùng một vật liệu hiện được cho là nhiều như với lon nhôm hoặc thiếc. . Một công ty/sản phẩm mới đầy hứa hẹn là Polyplank. [4]Công ty này chỉ sử dụng sợi gỗ thải ra từ các xưởng cưa. Họ tuyên bố rằng việc cưa hoặc khoan trên vật liệu của họ cũng dễ dàng như với gỗ và có thể sử dụng các công cụ tương tự. Nhưng nhược điểm là họ muốn giữ bí mật quy trình tái chế của mình nên có vẻ như việc này chỉ diễn ra tại nhà máy của chính họ. (dẫn đến thời gian vận chuyển dài, nếu sau này họ không quyết định cấp phép quy trình này cho người khác.) Nhưng họ sử dụng phế liệu của chính mình để sưởi ấm nhà máy.

Quy trình tổng hợp vật liệu WPC

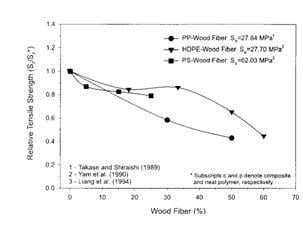

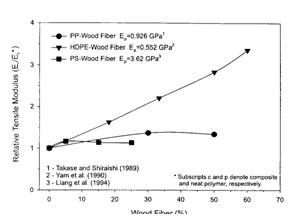

Bước đầu tiên trong quá trình chế tạo hỗn hợp gỗ-nhựa, được gọi là trộn, trộn các sợi thực vật hữu cơ với nhựa nhiệt dẻo vô cơ. Tỷ lệ sợi gỗ sử dụng trong bước xử lý này rất quan trọng vì nó ảnh hưởng trực tiếp đến độ bền kéo và mô đun Young của sản phẩm tạo ra. Biểu đồ 1 và Biểu đồ 2 cho thấy độ bền kéo tương đối và mô đun kéo tương đối của WPC tạo ra thay đổi như thế nào khi lượng sợi gỗ thay đổi tương ứng.

Lưu ý: Mỗi đường xu hướng trong cả hai Biểu đồ đều hiển thị ảnh hưởng của tỷ lệ phần trăm sợi gỗ khác nhau đến ma trận nhựa nhiệt dẻo có thành phần hóa học khác nhau.

|  |

| Biểu đồ 1: Độ bền kéo tương đối của WPC so với tỷ lệ sợi gỗ trong ma trận nhựa nhiệt dẻo. [5] | Biểu đồ 2: Mô đun kéo tương đối của WPC so với tỷ lệ sợi gỗ trong ma trận nhựa nhiệt dẻo. [5] |

Với ảnh hưởng của lượng gỗ được sử dụng trong WPC lên các đặc tính cơ học đã biết của nó, giờ đây có thể phân tích quá trình kết hợp xảy ra như thế nào. Trong quá trình này, sợi gỗ và nhựa nhiệt dẻo được nung nóng đến nhiệt độ nóng chảy trong máy trộn cắt chuyên sâu, để cho phép mỗi loại phân tán đều trong hỗn hợp mới. Sau khi hỗn hợp mới được tạo thành được trộn đều, nó sẽ được làm nguội và tạo thành viên để sử dụng cho một trong ba quy trình tạo hình. Quá trình kết hợp theo truyền thống rất kém hiệu quả về năng lượng vì việc tạo ra lực cắt cao trong vật liệu để đảm bảo sự phân tán đều đòi hỏi năng lượng đầu vào lớn.

Hạn chế

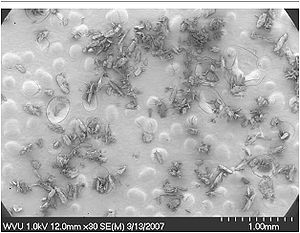

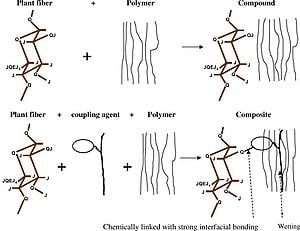

Hạn chế chính gặp phải khi cố gắng cải thiện hiệu quả sử dụng năng lượng trong quá trình trộn là khả năng tương thích kém của sợi thực vật với nền nhựa nhiệt dẻo. Khả năng tương thích kém này bắt nguồn từ việc cố gắng kết hợp các sợi thực vật ưa nước với polyme kỵ nước . Bản chất ưa nước của các sợi này làm cho gỗ phồng lên trong quá trình trộn và co lại trong quá trình đông đặc, tạo ra các cốt liệu lớn và các khoảng trống hình thành trong các ma trận tương ứng.

Sự hình thành của các khối kết tập và khoảng trống này, được thể hiện trong Hình 2, có thể liên quan trực tiếp đến cả bản chất ưa nước của sợi thực vật và sự khuếch tán phân tử W . Các phương trình sau đây, thể hiện định luật khuếch tán thứ nhất của Fick và hệ số khuếch tán, có thể được nghiên cứu để xác định xem có thể thay đổi bất kỳ đặc tính nào của quy trình để cải thiện hiệu suất năng lượng hay không.

Trong các phương trình trên, có thể thấy rằng sự khuếch tán/dòng của các hạt trong vật liệu phụ thuộc vào nhiệt độ. Do kích thước lớn của sợi gỗ trương nở và nhiệt độ xử lý tương đối thấp (thường khoảng 160C) nên sợi gỗ có thể không có đủ năng lượng để khuếch tán, đó là lý do hình thành các cốt liệu lớn. Để tăng năng lượng sẵn có cho các hạt này, người ta có thể gợi ý rằng nhiệt độ của quá trình trộn nên tăng lên. Tuy nhiên, điều này không thể xảy ra vì sợi thực vật không thể chịu được nhiệt độ quá lớn.

Nhiệt độ tối đa của máy trộn, trong quá trình trộn, không thể đạt nhiệt độ cao hơn 200C do những ảnh hưởng bất lợi của nhiệt độ cao hơn đối với sợi gỗ. Khi sợi thực vật tiếp xúc với nhiệt độ trên 200C, sự phân hủy nhiệt xảy ra trong sợi dẫn đến những thay đổi cả về vật lý và hóa học. Những thay đổi này bao gồm việc tạo ra mùi, thay đổi màu sắc, độ xốp cao, mật độ thấp và suy giảm tính chất cơ học.

Do đó, để tăng hiệu quả sử dụng năng lượng của quá trình tạo hỗn hợp, sự phân bố không đồng đều, tính chất ưa nước và hạn chế nhiệt độ trên sợi thực vật phải được cải thiện để cần ít năng lượng hơn để tạo thành hỗn hợp gỗ-nhựa được trộn đều.

Quy trình hình thành WPC

Bước thứ hai của quá trình chế tạo hỗn hợp gỗ-nhựa liên quan đến việc tạo thành hỗn hợp mới từ hợp chất dạng viên bằng cách ép nén, ép đùn hoặc ép phun.

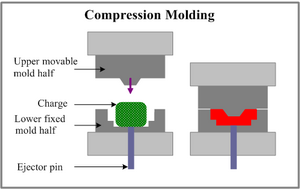

Tạo hình bằng khuôn ép

Theo truyền thống, vật liệu tổng hợp gỗ -nhựa được chế tạo bằng phương pháp ép nén W. Nhược điểm của việc sử dụng quy trình này trong sản xuất WPC là bất kỳ bộ phận nào được tạo ra đều có dạng chung. Điều này có nghĩa là cần phải có các quy trình sản xuất bổ sung, có xu hướng lãng phí và tốn kém, để tạo ra thành phẩm. [5] Do sự thiếu hiệu quả về vật liệu và năng lượng trong quá trình sản xuất, quy trình đúc nén không được sử dụng rộng rãi và do đó sẽ không được nghiên cứu trong bài viết này.

Phun ra

Hiện tại, được sử dụng làm tiêu chuẩn công nghiệp và cải tiến quy trình ép nén trong tạo hình hỗn hợp gỗ-nhựa, quy trình ép đùn W có thể diễn ra trong máy đùn trục vít đơn hoặc máy đùn trục vít đôi.

Đùn trục vít đơn

Máy đùn ban đầu được sử dụng trong quá trình tạo hình hỗn hợp gỗ-nhựa là máy đùn trục vít đơn. Trong quá trình ép đùn trục vít đơn, ma sát được phát triển trên bề mặt trục vít và thùng, buộc vật liệu chảy từ phễu đến khuôn, như trong Hình 4. Tốc độ di chuyển của vật liệu xuống thùng là liên quan trực tiếp đến lực ma sát do vít tạo ra cũng như đường kính ren và tốc độ quay của vít. Lực ma sát trong thùng được biểu diễn theo phương trình sau.

Mặc dù lực ma sát này rất cần thiết để di chuyển vật liệu xuống thùng máy đùn, nhưng việc tạo ra lực này đòi hỏi một lượng năng lượng lớn và có thể gây ảnh hưởng xấu đến đặc tính của bộ phận. Để cải thiện hiệu suất vật liệu và năng lượng của quá trình ép đùn, máy đùn trục vít đôi sẽ được thảo luận như là một cải tiến hiệu quả hơn trên máy đùn trục vít đơn này.

ép phun

So với quy trình ép nén và ép đùn, quy trình W ép phun , được thể hiện trong Hình 5, là quy trình mới đối với lĩnh vực chế tạo hỗn hợp gỗ-nhựa. Trong quá trình ép phun, vật liệu được đưa vào thùng được làm nóng, trộn và ép vào khoang khuôn nơi nó nguội đi và cứng lại theo hình dạng của khoang khuôn. [10] Hai thách thức chính phải đối mặt trong quá trình sản xuất WPC bằng quy trình này là đặc tính vật liệu không nhất quán và nguồn cung cấp từ phễu. [11]Thật không may, do nó không được ưa chuộng nên quá trình ép phun sẽ không được thảo luận trong bài viết này. Tuy nhiên, cần phải nói rõ rằng một số hạn chế được tìm thấy trong quá trình tạo hình này rất giống với những hạn chế được thấy trong quá trình tạo phức chất, sẽ được thảo luận trong bài viết này.

Cải thiện hiệu quả trong chế tạo WPC

Hai điểm kém hiệu quả chính trong quy trình chế tạo hỗn hợp gỗ-nhựa là sợi hữu cơ không có khả năng trộn với nhựa nhiệt dẻo vô cơ và lượng năng lượng lớn cần thiết cho quá trình ép đùn. Để tăng hiệu quả của việc trộn và tạo hình, những hạn chế này phải được cải thiện.

Cải tiến khả năng tương thích sợi và nhựa nhiệt dẻo trong quá trình tổng hợp

Để cải thiện khả năng tương thích của sợi gỗ với nhựa nhiệt dẻo vô cơ, cần phải cải thiện những hạn chế gây ra khả năng tương thích kém này.

Hạn chế đầu tiên của việc sử dụng sợi gỗ trong hỗn hợp nhựa nhiệt dẻo là tính chất ưa nước của chúng. Để cải thiện hạn chế này, sợi gỗ cần được xử lý bằng hóa chất kỵ nước, như PPgMA. Việc xử lý này sẽ hạn chế lượng nước được hấp thụ bởi các sợi gỗ trong quá trình kết hợp và do đó, dẫn đến ít lỗ rỗng hình thành trong vật liệu hơn. Việc giảm số lượng khoảng trống này sẽ cho phép tối đa hóa các đặc tính vật liệu của WPC.

Hạn chế thứ hai trong quá trình trộn là thiếu sự phân tán giữa các sợi gỗ và nền nhựa nhiệt dẻo. Để cải thiện hạn chế này, nên đưa vào một khớp nối trong quá trình trộn để giúp tạo điều kiện liên kết giữa gỗ và nhựa nhiệt dẻo. Việc đưa vào tác nhân ghép nối, như trong Hình 6, có thể có tác động lớn đến độ bền kéo của WPC. Một thí nghiệm do Andrea Wechslera và Salim Hiziroglu thực hiện cho thấy rằng khi thêm tác nhân liên kết vào quá trình tạo hỗn hợp, độ bền kéo của sản phẩm cuối cùng có thể tăng từ 2109MPa lên 3560MPa, hay 68%. [12]

Hạn chế thứ ba và cuối cùng là nhiệt độ xử lý thấp được phép trong quá trình trộn. Không thể đạt được nhiệt độ cao trong quá trình trộn và tạo hình do sự phân hủy nhiệt xảy ra trong các sợi gỗ ở nhiệt độ này. Để có thể tăng nhiệt độ của các quá trình này, sợi gỗ có thể được ghép thành monome, tạo ra lớp phủ bảo vệ xung quanh sợi gỗ và cho phép nhiệt độ tăng lên trên mức tối đa hiện tại là 200C.

Cải thiện hiệu quả được phép thông qua việc thực hiện những thay đổi này

Việc thực hiện ba ý tưởng này sẽ cho phép nhiệt độ của quá trình trộn hỗn hợp cao hơn và lượng lực đưa vào sợi bằng hoặc nhỏ hơn, đồng thời giảm lượng thời gian phải trộn WPC. Việc giảm thời gian trộn này sẽ làm tăng hiệu quả sử dụng năng lượng của quá trình trộn.

Cải thiện quá trình ép đùn

Một loại máy đùn mới có thể được sử dụng trong quá trình tạo hình WPC, để cải thiện hiệu suất năng lượng của quá trình tạo hình này, là máy đùn trục vít đôi ăn khớp với nhau, được thể hiện trong Hình 7. Ưu điểm chính của máy đùn trục vít đôi này so với máy đùn trục vít đơn. máy đùn trục vít, là vật liệu tăng lên và hiệu quả năng lượng đạt được trong quá trình tạo hình.

Trong máy đùn trục vít đôi ăn khớp với các vít quay đồng trục, vật liệu ép đùn được trộn đều hơn và dành ít thời gian hơn trong thùng ép đùn so với đối tác trục vít đơn của nó. Sự giảm thời gian dừng này là do tốc độ của vật liệu đi xuống thùng tăng lên, điều này được phép do loại bỏ áp suất ngược. [5] Áp suất ngược W xuất hiện trong máy đùn trục vít đơn do lực ma sát do trục vít tạo ra. Việc sử dụng hai vít trong máy đùn ăn khớp này giúp loại bỏ áp suất ngược bằng cách dịch chuyển vật liệu bằng cách sử dụng chính các vít chứ không phải ma sát. [5]Sự gia tăng tốc độ vật liệu này cho phép năng lượng đầu vào nhỏ hơn trong quá trình tạo hình và mức tăng nhiệt độ vật liệu thấp hơn trong quá trình ép đùn, tạo ra các đặc tính vật liệu tốt hơn trong sản phẩm cuối cùng và tăng hiệu quả sử dụng năng lượng. [5] Hơn nữa, thiết kế này cho phép tăng hiệu quả sử dụng vật liệu vì không cần quá trình kết hợp khi sử dụng quy trình tạo hình này, có nghĩa là không có vật liệu nào có thể bị thất thoát giữa các quy trình.

Mặc dù có sự cải thiện về hiệu quả sử dụng năng lượng và vật liệu, máy đùn trục vít đôi là một bản nâng cấp rất đắt tiền so với máy đùn trục vít đơn, khiến nhiều nhà sản xuất ngần ngại khi sử dụng nó. Tính kinh tế liên quan đến việc nâng cấp lên cỗ máy hiệu quả hơn này sẽ được thảo luận dưới đây.

Phân tích kinh tế khi thực hiện sản phẩm composite gỗ-nhựa

Vì vật liệu composite gỗ-nhựa thường được sử dụng trong môi trường công nghiệp nên không biết giá của vật liệu composite gỗ-nhựa đối với công chúng sẽ như thế nào. Tuy nhiên, xét một cách tổng quát, người ta thấy rằng chi phí thực hiện vật liệu composite gỗ nhựa thay vì gỗ thông thường hoặc vật liệu composite truyền thống đắt hơn khoảng 2 đến 3 lần.

Ngoài giá sản phẩm WPC, có thể phân tích chi phí thực hiện các cải tiến trong quy trình sản xuất. Do tính chất rẻ tiền của các sản phẩm được sử dụng để cải thiện quy trình trộn, nên chỉ thảo luận về cải tiến quy trình ép đùn. Chi phí nâng cấp từ máy đùn trục vít đơn lên máy đùn trục vít đôi là sẵn có nhất. Một máy đùn trục vít đôi mới có giá ~200.000 USD, trong khi một máy đùn trục vít đơn mới có giá ~8.000 USD. [14] [15] Sự khác biệt về giá này có thể chủ yếu là do máy đùn trục vít đôi là công nghệ mới hơn so với máy đùn trục vít đơn. Do sự chênh lệch lớn về giá này, nhiều nhà sản xuất đã quyết định tiếp tục sử dụng máy đùn trục vít đơn và chỉ cải thiện những hạn chế về kết hợp.

Ứng dụng cho các ngành công nghiệp hiện tại

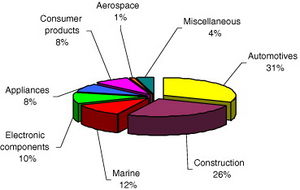

Thông thường, vật liệu tổng hợp polyme gia cố bằng sợi đã được sử dụng cho nhiều ứng dụng kết cấu khác nhau vì cường độ và mô đun riêng cao so với kim loại. [3] Các ứng dụng hiện tại của WPC, được hiển thị trong Hình 8, nằm trong các ngành công nghiệp ô tô, xây dựng, hàng hải, điện tử và hàng không vũ trụ.

Ứng dụng chính đầu tiên của vật liệu tổng hợp gỗ-nhựa là trong ngành xây dựng, nơi nó được sử dụng làm sàn. Từ các thí nghiệm được tiến hành vào cuối những năm 1970, người ta đã xác định rằng WPC chứa nhiều đặc tính vật liệu khiến nó vượt trội hơn gỗ làm vật liệu lát sàn. Những đặc điểm này bao gồm tỷ lệ hấp thụ độ ẩm thấp hơn, khả năng chống cháy được cải thiện cũng như độ cứng và đặc tính nén tốt hơn. Kể từ ứng dụng đầu tiên này, WPC đã được sử dụng trong ngành này để chế tạo tay vịn, cung tên, dao và nhiều loại vũ khí võ thuật khác. [16]

Ứng dụng phổ biến nhất hiện nay của WPC là trong ngành công nghiệp ô tô và hàng không vũ trụ. Trong các ngành công nghiệp này, WPC được sử dụng để cải thiện độ bền cơ học và khả năng phân hủy sinh học của các bộ phận, đồng thời giảm tiếng ồn bên ngoài, trọng lượng vật liệu và mức tiêu thụ năng lượng. Các công ty ô tô gần đây sử dụng các bộ phận WPC bao gồm Daimler Chrysler, Mercedes-Benz, Volkswagen, Audi, BMW và Ford. [17]

Các vật liệu WPC khác nhau gần đây đang được quan tâm vì sử dụng thay thế gỗ đã tẩm hóa học trong xây dựng nhà ở, hàng rào cọc và đặc biệt là trong các ứng dụng như làm sàn nơi nó được đặt gần mặt đất và xung quanh bể bơi/bồn tắm nước nóng. [18] [19]

Người giới thiệu

- ↑ Công ty TNHH Vật liệu composite Giang Tô Gia Kinh Sàn gỗ nhựa composite. (2009) Truy cập ngày 12 tháng 11 năm 2009, từ: http://www.made-in-china.com/image/2f0j00EektnCDIHHchM/Wood-Plastic-Composite-Decking-Brushed-Woodtexture-.jpg

- ↑Nhảy lên:2.0 2.1 2.2 Ashori, A. Vật liệu tổng hợp gỗ-nhựa là vật liệu tổng hợp xanh đầy hứa hẹn cho ngành công nghiệp ô tô! (2007) Truy cập ngày 11 tháng 11 năm 2009, từ: http://www.sciencedirect.com.proxy.queensu.ca/science/article/B6V24-4RCP70W-1/2/54924af1a55053ad28326aec5bf11a79

- ↑Nhảy lên:3,0 3,1 3,2 3,3 Netravali, AN và Chabba,S. Vật liệu tổng hợp trở nên xanh hơn. (2003) Truy cập ngày 11 tháng 11 năm 2009, từ: http://www.sciencedirect.com.proxy.queensu.ca/science/article/B6X1J-4893M85-Y/2/fd810cc22328ffb7a7be6c71a9267b19

- ↑ www.polyplank.se

- ↑Nhảy lên:5.0 5.1 5.2 5.3 5.4 5.5 5.6 Wolcott, MP và Englund, K. A Technology Review of Wood-Plastic Composites (1999) Truy cập ngày 15 tháng 11 năm 2009, từ: http://web.archive.org/web/20120907032717/http: //www.wpcinfo.org:80/techinfo/documents/wpc_overview.pdf

- ↑ Yah, sk & Gupta, K. Cải thiện vật liệu tổng hợp gỗ-nhựa thông qua quá trình xử lý tốt hơn. (2008) Truy cập ngày 12 tháng 11 năm 2009, từ: http://www.sciencedirect.com.proxy.queensu.ca/science ? ob=ArticleURL& udi=B6TWN-4T3DD1S-1& user=10& rdoc=1& fmt=& orig=search& Sort=d& docanchor=&view=c& searchStrId=1117974589& rerunOrigin=scholar.google& acct=C000050221& version=1& urlVersion=0& userid=10&md5 =f64537f69fd7be3e70e2ef0cd30fc498

- ↑ Alex. Quá trình đúc khuôn (2007) Truy cập ngày 15 tháng 11 năm 2009, từ: http://alexpb.com/notes/wp-content/uploads/2007/12/compression khuôn.png

- ^ PolymerProcessing.Com Đùn trục vít đơn (2000-01) Truy cập ngày 17 tháng 11 năm 2009, từ: http://www.polymerprocessing.com/Operations/sscrew/big.html

- ↑ Alex. Quá trình đúc. (2007) Truy cập ngày 15 tháng 11 năm 2009, từ: http://alexpb.com/notes/wp-content/uploads/2007/12/injectionmold.gif

- ↑ Hướng dẫn tham khảo về quy trình sản xuất trang 240. Ép phun. Truy cập ngày 18 tháng 11 năm 2009, từ: http://en.wikipedia.org/wiki/Injection_molding

- ↑ Hunnicutt, B. Ép phun vật liệu tổng hợp gỗ-nhựa. Truy cập ngày 18 tháng 11 năm 2009, từ: http://web.archive.org/web/20101223203838/http://www.ptonline.com:80/articles/200712fa2.html

- ↑ Wechslera,A. & Hiziroglu, S. Một số đặc tính của vật liệu tổng hợp gỗ-nhựa Truy cập ngày 14 tháng 11 năm 2009, từ: http://www.sciencedirect.com.proxy.queensu.ca/science?_ob=ArticleURL&_udi=B6V23-4MD462Y-2&_user=10&_rdoc=1&_fmt=&_orig =search&_sort=d&_docanchor=&view=c&_searchStrId=1118042965&_rerunOrigin=scholar.google&_acct=C000050221&_version=1&_urlVersion=0&_userid=10&md5=ace752a0c256ccbcea1f46c98a856dc3

- ^ PolymerProcessing.Com Twin Screw Extrusion (2000-01) Truy cập ngày 17 tháng 11 năm 2009, từ: http://www.polymerprocessing.com/Operations/tscrew/big.html

- ↑ Kitmondo. Máy đùn trục vít đôi Davis-Standard đã qua sử dụng Được truy cập ngày 1 tháng 12 năm 2009, từ: http://web.archive.org/web/20110824092639/http://www.kitmondo.com:80/category.aspx?CatID=218&catName=Twin -Máy đùn trục vít&mfr=Davis-Tiêu chuẩn

- ↑ AES. Máy đùn để bán. Truy cập ngày 1 tháng 12 năm 2009, từ: http://web.archive.org/web/20131208213114/http://usedextruders.com/extforsale.htm

- ↑ Witt, Ứng dụng AE trong Nhựa Gỗ. (1977) Truy cập ngày 15 tháng 11 năm 2009, từ: http://www.sciencedirect.com.proxy.queensu.ca/science?_ob=ArticleURL&_udi=B6X4D-46TY92G-T&_user=1025668&_coverDate=12%2F31%2F1977&_alid=1093680875&_rdoc=93&_fm t =high&_orig=mlkt&_cdi=7324&_st=17&_docanchor=&view=c&_ct=166&_acct=C000050549&_version=1&_urlVersion=0&_userid=1025668&md5=8e3edab567b0ff6be9e2f9c0d1674bd7

- ↑ Ashori, A. Vật liệu tổng hợp gỗ-nhựa là vật liệu tổng hợp xanh đầy hứa hẹn cho ngành công nghiệp ô tô! Truy cập ngày 11 tháng 11 năm 2009, từ: http://www.sciencedirect.com.proxy.queensu.ca/science/article/B6V24-4RCP70W-1/2/54924af1a55053ad28326aec5bf11a79

- ↑ http://web.archive.org/web/20150311070533/http://www.wpcdecking.com.au:80/

- ↑ http://www.trex.com

Công ty TNHH Máy móc GIANT Nam Kinh:http://www.giant-extruder.com/