이는 투기적인 클래스 프로젝트이므로 어떤 규모로든 배포하기 전에 다듬어야 합니다.

현재 시장에서 가장 핫한 제품 중 하나는 바로 애플의 아이폰이다. iPhone, iPhone의 기능, iPhone을 만드는 회사에 대한 언론의 과대 광고가 매일 생성됩니다. 아이폰은 단순한 휴대폰 이상의 기능을 갖춘 '스마트폰'이다. iPhone 소유자는 간단한 전화 통화 및 문자 메시지 전송 외에도 이메일 보내기 및 받기, 인터넷 서핑, 다른 iPhone 소유자와의 영상 통화 및 기타 다양한 기능을 편리하게 이용할 수 있습니다. 불행하게도 대부분의 전자 제품과 마찬가지로 새로운 iPhone이 출시되면서 이전 세대 제품도 빠르게 폐기되었습니다. ( Apple iPhone 4S )도 예외는 아닙니다. Apple iPhone 5가 출시되면서 iPhone 애호가는 의심할 여지 없이 iPhone 4S를 뒤로하고 새로운 세대로 이동할 것입니다.

그렇다면 문제는 오래된 iPhone 4S는 어떻게 될까요? 대답은 '재활용'이기를 바랍니다. 이 프로젝트가 시작되는 곳입니다. 재활용은 많은 사람들에게 새로운 개념이 아니지만, 다양한 재료를 재활용하는 방법은 다소 익숙하지 않을 수 있습니다. 이 문제를 조명하기 위해 이 프로젝트에서는 iPhone 4S 재활용 시도를 추진할 때 고려할 수 있는 사항에 대한 간략한 개요를 제공합니다.

보다 심층적인 분석을 수행하기 위해 본 프로젝트의 범위는 반도체 W 재료를 구성하는 부품의 재활용으로 제한되었습니다. 아이폰4S의 경우 관심을 끄는 반도체 소재는 실리콘이다.

그 이유는 실리콘이 거의 모든 전자제품에 사용되는 기본 소재이기 때문이다. 처음에는 모래(SiO 2 )로 처리된 실리콘을 도가니에 넣고 녹는점 바로 위인 섭씨 1600도까지 가열합니다. 완전히 녹으면 단결정 실리콘(Si) W 의 "시드"를 포함하는 막대를 용융된 실리콘 도가니에 담급니다. 막대를 천천히 회전시켜 도가니에서 제거하면 거의 완벽한 실리콘 결정이 형성됩니다. 이 과정을 초크랄스키 과정(Czochralski process)이라고 합니다. W. 그런 다음 이 큰 결정에 불순물이 있는지 확인하고 웨이퍼로 잘립니다. 그런 다음 이 웨이퍼를 가공하여 실리콘 칩을 만듭니다. Science Channel의 클립에 설명된 프로세스는 How Do They Do It?(How Do They Do It? ) 쇼입니다. , 아래에 표시됩니다.

이를 염두에 두고 이 프로젝트를 위해 다음과 같은 반도체 포함 구성 요소가 선택되었습니다.

- Apple 5(S5L8940) 듀얼 코어 프로세서 W – PoP W 기능: Elpida B4064B2PF-8D-F – Elpida 512MB 저전력 DDR2 DRAM

- Toshiba THGVX1G7D2GLA08 16GB 24nm MLC W NAND 플래시 메모리 W

- iSight 카메라

그룹은 iPhone 4S에 어떤 구성 요소가 사용되는지 알아내기 위해 휴대폰을 분해할 의사가 없었기 때문에 Apple iPhone 4s 하드웨어를 탐색할 때ifixit.com의 iPhone 4S Teardown [1]을 활용했습니다.

내용물

현재 및 미래 시장 범위

현재 시장에 출시된 Iphone 4 및 4S 모델의 수를 확인하기 위해 필요한 경우 기타 금융 기사와 함께 공식 Apple 보도 자료가 사용되었습니다.

iPhone 4 출시일: 2010년 6월 24일. Apple의 2010 회계연도 3분기에 해당합니다.

iPhone 4S 출시일: 2011년 10월 11일. Apple의 2011 회계연도 4분기에 해당합니다.

| 현재까지 판매된 아이폰 4/4S 모델 총량 | 회계연도 | 4분의 1 | iPhone 4/4S 볼륨(단위) | ||

|---|---|---|---|---|---|

| 2010 | 3분기 | 1,700,000 [2] [3] | |||

| 2010 | 4분기 | 14,100,000 [4] | |||

| 2011년 | 1분기 | 16,240,000 [5] | |||

| 2011년 | 2분기 | 18,650,000 [6] | |||

| 2011년 | 3분기 | 20,340,000 [7] | |||

| 2011년 | 4분기 | 13,070,000 (아이폰 4) [8] [9] | 2012년 | 1분기 | 37,040,000 [10] |

| 2012년 | 2분기 | 35,100,000 [11] | |||

| 2012년 | 3분기 | 26,000,000 [12] | |||

| 2012년 | 4분기 | 18,000,000 - 22,000,000(추정) [13] 16,000,000 - 18,000,000(추정) [14] | |||

| 아이폰 4/4S 총계: | 84,100,000(iPhone 4만 해당) 102,140,000 (iPhone 4S만 - 2012년 4분기 추정 제외) 186,240,000 (합계 - 2012년 4분기 추정 제외) 202,240,000 - 208,240,000 (합계 - 2012년 4분기 추정 포함) | ||||

위 표는 Apple, Inc의 회계연도 매출을 나타냅니다(예: Apple의 4분기가 10월 18일에 종료됨).

iPhone 5 출시와 함께 iPhone 4S의 예상 판매량은 2013년 3분기까지 전체 iPhone 판매량의 15~20%가 될 것으로 예상됩니다. 이러한 기대는 통신사별 iPhone 4S 가격 인하와 iPhone 4S는 iPhone 5에서 실행되는 현재 세대의 운영 체제인 iOS 6을 지원한다는 사실입니다.

현재 재활용 관행

Apple은 현재 모든 iPod, iPad, iPhone, Mac(데스크톱 또는 노트북)에 대해 재활용 프로그램을 운영하고 있습니다. [15] 제품은 PowerOn으로 전송되어 제품에 금전적 가치가 있는지 확인하기 위해 테스트를 거칩니다. 금전적 가치가 있다고 판단되는 제품은 개조되어 2차 전자제품 시장에서 판매됩니다. [16] 금전적 가치가 없는 것으로 판명된 제품은 WeRecycle로 보내집니다! 재활용을 위해. [17]WeRecycle이 수령한 제품은 분해된 후 파쇄됩니다. 파쇄된 제품은 자동 분류 과정을 거칩니다. 파쇄된 부품은 어떤 재질로 만들어졌는지, 어떤 유형의 부품인지에 따라 분류됩니다. (즉, 어두운 플라스틱, 가벼운 플라스틱, 알루미늄, 강철, 회로 기판, "전자 제품" 등). 예를 들어, 철 금속 조각은 자석을 사용하여 분류됩니다. 분류 후 파쇄된 재료는 해당 상품 시장으로 보내집니다. 전체 프로세스는 아래의 순서도에 요약되어 있습니다. 순서도는 메인 페이지 하단으로 스크롤한 후 "우리 프로세스" 링크를 클릭한 후 WeRecycle 웹페이지에서 찾을 수 있습니다.

[17] PowerOn과 유사하게 Sims Recycling Solutions는 현재 집적 회로(IC)를 복구하는 여러 회사 중 하나입니다. 이들 회사의 목표는 여전히 가치가 있는 재사용 가능한 구성 요소를 분리하는 것입니다. 이러한 구성요소는 일단 회수되면 향후 제품에 사용될 가능성이 있습니다. 아래 비디오에서는 이 복구 프로세스에 대한 간략한 개요를 제공합니다.

잠재적인 반도체 시장

대부분의 기능이 탑재된 스마트폰 [18] (예: Droid)에 대해 반도체 비용이 BoM( Bill of Materials )의 50% 이상을 차지하므로 휴대폰 내에서 반도체 비용을 회수할 수 있는 가능성은 휴대폰에 대한 자본 비용으로 인해 실행 가능한 것으로 보입니다. 구성 요소.

iPhone 4 및 iPhone 4S에 대한 iSuppli 의 추정 BoM 비용은 각각$187.51 [19] 및 $188.00 [20] 이었습니다.

Iphone 4와 4S 모두에 대한 추정 BoM을 보면 핵심 품목이 부품 비용의 대부분을 차지하는 것으로 보입니다. 이러한 구성 요소는 다음과 같습니다.

- 낸드 플래시

- DDR2 램

- CPU/프로세서

- 표시하다

- CMOS 센서/카메라

현재 시중에 판매되는 제품에 포함된 반도체의 양을 계산하려면 몇 가지 가정이 필요합니다. 먼저, 집적 회로에서 반도체의 두께는 실리콘 웨이퍼의 두께와 거의 같다고 가정하겠습니다. 우리는 웨이퍼에 추가된 순차적 레이어가 마이크로칩에 미미한 볼륨을 추가한다는 사고방식으로 이러한 가정을 합니다. 또한 Toshiba THGVX1G7D2GLA08 16GB 24nm MLC NAND RAM이 iPhone 4S에 있는 A5 프로세서와 거의 동일한 크기라고 가정합니다. 우리는 휴대폰에 있는 두 칩의 사진을 보고 이러한 가정을 합니다. Toshiba THGVX1G7D2GLA08 16GB 24nm MLC NAND RAM에 관해 대중에게 제공되는 정보가 충분하지 않기 때문에 이러한 가정을 해야 합니다.

iPhone 4S 시판 대수(추정, 4분기 판매 추정치 사용): 2억 524만대

실리콘 웨이퍼의 일반적인 두께: 0.004cm~0.01cm 두께, [21] 이는 평균 두께 0.007cm입니다.

실리카 밀도: 2.65g/cm 3

다이 면적: 122.20mm 2 (1.2220cm 2 ) [22]

다이 면적에 두께를 곱하면, 제품은 칩 내 반도체의 부피가 됩니다. 부피에 밀도를 곱하면 각 칩의 질량이 나옵니다. 질량에 2(각 전화기에 있는 두 개의 주요 칩)를 곱한 다음 장치 수를 곱합니다. 이러한 계산에 따르면 Toshiba THGVX1G7D2GLA08 16GB 24nm MLC NAND RAM 및 A5 프로세서 시장에서 재활용 가능한 반도체의 양은 9304801.69g, 즉 9304.8kg인 것으로 나타났습니다.

계산된 평균 실리콘 웨이퍼 두께와 이전에 제공된 실리카 밀도를 사용하여 iSight/OmniVision OV8830 CMOS 카메라에서 재생될 수 있는 반도체 재료의 양은 다음을 사용하여 계산됩니다.

다이 치수(L,W): 6.410mm, 5.940mm [23] 다이 면적(LxW): 6.410mm x 5.940mm = 38.08mm 2

38.08mm 2 다이 면적에 실리콘 웨이퍼의 평균 두께 0.07mm를 곱한 다음 그 답을 취하여 실리카 밀도를 사용하여 질량으로 환산합니다. 하나의 CMOS 센서에는 총 0.0071g의 반도체가 들어있습니다. 총 205,240,000개의 아이폰 시장(아이폰당 1개)의 경우 총 반도체 재료는 1449.78kg이 됩니다.

NAND, CPU 및 CMOS 센서를 합치면 전체 iPhone 4/4S 시장의 총 무게는 10754.58kg이 됩니다.

소비자 재활용 이후의 생존 가능성?

반도체 처리/생산은 새로운 방법, 더 나은 공정 제어, 반도체 설계를 통해 효율성이 향상되었습니다. 이러한 부품의 제조는 여전히 BoM(Bill of Materials)의 대부분을 차지합니다. 기존 모델과 함께 현재 구성 요소를 재사용하거나 재활용할 수 있으면 기존 모델의 수리/개조를 포함한 비용을 대폭 절감할 수 있습니다. 유닛의 CPU, NAND 및 RAM 메모리를 다른 장치용으로 재활용하는 것도 가능합니다.

이 그룹은 iPhone 4/4S의 수명 동안과 수명 이후에 반도체 재료를 재활용하는 것이 불가능하다고 생각합니다. 이는 이전 섹션에서 iPhone 4의 단위 용량에 대해 Apple 보도 자료를 사용하여 계산했기 때문입니다. 대략 85,000,000(iPhone4) 단위 중 실제로 전체 장치 수의 10~25%만이 재활용될 것으로 추정됩니다. 이는 6,300만~7,700만 개가 매립지로 보내질 것임을 의미합니다. 이러한 장치를 더 많은 양으로 재활용하면 재활용이 가능해집니다. 휴대폰의 폐기물 또는 반도체 재료의 양으로 인해 전체 반도체 폐기물 양에 작은 기여자로 간주됩니다. 왜냐하면 대부분의 대형 장치는 결국 더 많은 자원을 사용하게 되므로 이에 초점을 맞추는 것이 가장 경제적/금전적일 것입니다. 해결책. [확인 필요 ]

제조공정

iPhone의 반도체 대부분을 구성하는 구성 요소는 CPU, DDR2 Ram 메모리, NAND 플래시 메모리 및 CMOS 센서(카메라)이며 각 구성 요소의 제조 공정은 일부 유사합니다. 주목할 만한 점은 iPhone의 BOM에는 이러한 비용이 휴대폰 제조의 주요 비용으로 나열되어 있다는 것입니다.

iPhone 부품의 제조는 근본적으로 모두 같은 지점에서 시작됩니다. 이는 이러한 모든 구성 요소가 각 개별 구성 요소를 실제로 제조하기 전에 전자 등급 실리콘(EGS) 웨이퍼를 기반으로 사용한다는 것입니다.

전자 등급 실리콘 웨이퍼

야금 등급 실리콘이라고도 알려진 원시 실리콘은 비교적 간단한 공정을 통해 만들어집니다. 탄소가 늘어선 대형 용광로 내부에서 이산화규소(SiO 2 )와 탄소가 결합하여 화학 반응에 따라 규소와 일산화탄소를 형성합니다.

SiO 2 + 2C => Si + 2CO

SiC가 형성되어 용광로가 막히는 것을 방지하기 위해 추가 반응물이 첨가됩니다. 이 공정 후에도 실리콘은 여러 단계의 정제 과정을 거쳐야 합니다.

오염된 실리콘은 다음 반응에 따라 반응기에서 트리클로로실란으로 변환됩니다.

Si + 3HCl => SiHCL 3 + H 2

끓는점이 섭씨 31.8도인 트리클로로실린은 증류됩니다. 증류 시 트리클로로실란은 화학 기상 증착(CVD) 공정을 통해 다시 고순도 실리온으로 전환됩니다.

CVD 공정에서는 트리클로로실란, Cl 3 HSi 및 아르신(AsH 3 ) 또는 포스핀(PH 3 ) 과 같은 도핑 가스가 순수한 실리콘 막대가 포함된 반응기에서 혼합되며 전류에 의해 가열됩니다. 다음과 같은 화학 반응이 일어납니다.

SiHCl 3 + H 2 => Si + 3HCl

생성된 실리콘은 실리콘 막대와 결합하여 실리콘 결정을 "성장"시킵니다. 추가적으로, 도핑 반응물과 함께 다른 반응이 일어나서 작고 정확한 양의 도핑 반응물이 실리콘 결정에 포함되게 합니다. [24]

CVD 공정에서 사용되거나 형성되는 많은 가스는 매우 위험합니다. 아르신(AsH 3 )과 포스핀(PH 3 )은 모두 독성이 매우 높습니다. H 2 와 삼염화실란은 가연성이 매우 높으며 거의 폭발성으로 간주됩니다. 반응에서 생성된 HCl 가스는 부식성이 매우 높으며 액체 HCl보다 더 위험할 수 있습니다.

Endress+Hauser 에서 얻은 다음 이미지는 실리콘 정제에 사용되는 프로세스를 보여줍니다.

| Endress+Hauser의 "실리콘 정제" [25] |

실리콘이 정제되면 결정은 위의 배경 섹션에 설명된 프로세스에 따라 용해되고 처리되는 용광로에 배치됩니다. 전자 등급 실리콘의 정제 및 처리에 대한 추가 정보는 다음 회사 웹페이지에서 확인할 수 있습니다.

현장 재활용 가능성

실리콘 웨이퍼를 생산하는 동안 적절한 치수와 표면 마감을 얻는 데 필요한 물리적, 화학적 공정으로 인해 귀중한 반도체 재료가 손실됩니다. 연구팀은 가동률(최종 실리콘 웨이퍼에 들어가는 반도체 소재의 양)을 살펴봤다.

실리콘 웨이퍼 생산 공정에 대한 보다 심층적인 공정 흐름도는 아래 공정 흐름도에서 볼 수 있습니다. 아래 다이어그램을 보면 CZ-풀링이 Czochralski 프로세스를 의미한다는 것을 알 수 있으며 웨이퍼를 만들기 위해서는 일련의 재료 제거 처리 단계가 필요하다는 것을 알 수 있습니다.

| Helmut Föll 박사의 "실리콘 공정 흐름도". [26] |

다이어그램을 분석하면 다음 프로세스가 재료 손실의 주요 원인임을 알 수 있습니다.

- 실리콘 결정 잉곳의 평가; 품질이 좋지 않거나 치수가 부적절한 부분을 잘라냅니다.

- 외경을 지정된 치수로 연삭

- 실리콘 잉곳을 개별 웨이퍼로 절단

- 웨이퍼 가장자리의 연마

- 웨이퍼 표면을 래핑하거나 연삭하여 표면을 평탄하게 만드는 작업

- 웨이퍼 에칭

- 웨이퍼 연마

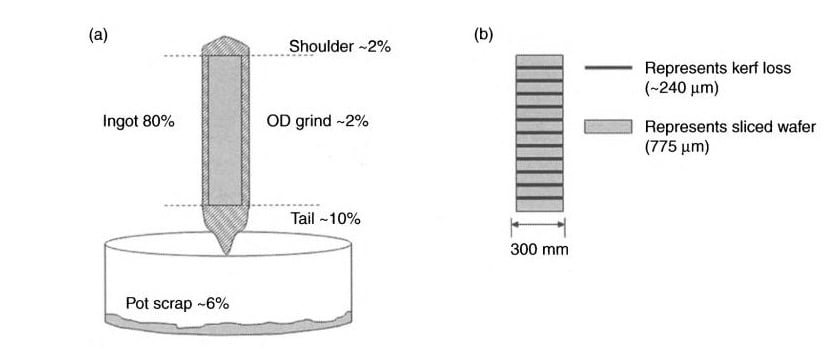

이러한 공정의 결과로 전체 결정 구조의 14%가 손실됩니다. 실리콘 웨이퍼에 도달하지 못한 추가 실리콘 양(전체 결정의 6%)이 용광로에 남습니다. 실리콘 결정과 관련된 재료 손실 위치는 아래 그림에서 볼 수 있습니다.

| "그림 13.3 - 실리콘 폐기물의 그래픽 표현" 작성자: Karen Reinhardt [27] |

처리 중 재료 손실 외에도 평균 7%의 웨이퍼가 처리 중에 파손됩니다. 처리 중 재료 손실만큼 심각하지는 않지만 이 스크랩은 여전히 재활용 가능성이 있습니다. [28]

Wikipedia 페이지 웨이퍼(전자제품) W 에 나와 있는 일반적인 실리콘 결정 치수 개요를 고려하면 재료 손실은 소비자 후 재활용을 통해 얻을 수 있는 것보다 더 중요합니다.

수집방법

폐기물 반도체 물질의 수집 방법(이 경우 실리콘)은 문헌에 잘 정의되어 있습니다. 제조 과정에서 가장 쉽게 수집할 수 있는 방법은 생산 과정에서 발견되는 윤활유를 절단/연삭/연마 처리하는 것입니다. 주요 손실은 웨이퍼 제조 시 물리적 제거를 통해 발생합니다. 수집 방법이 사용되는 시장의 %는 iPhone 시장에만 국한된 것이 아니라 업계 전체에 적용됩니다. 이러한 현장 재활용 방법은 훨씬 더 실행 가능한 것으로 보입니다.

아래는 실리콘 웨이퍼 생산 중 폐기물 처리 과정을 보여주는 간단한 순서도이며, 폐기물이 발생하는 오프 영역의 수를 강조합니다.

폐 실리콘 회수는 주로 다음에 중점을 둡니다.

- 물질 제거 공정에서 실리콘 폐수 수집

폐수에서 물질을 제거하려면 물을 여과해야 합니다. 이미 이 작업을 수행하려는 소수의 회사 중 하나는 Numero Micro Science Co., Ltd 입니다. Numero 는 95% 이상의 손실된 실리콘을 복구할 뿐만 아니라 폐수의 80% 이상을 복구할 수 있는 "AQURUS®" 를 개발했습니다. . 이 기계를 사용하면 물과 실리콘을 모두 정화하여 현장 시스템에 다시 투입할 수 있습니다.

- 장치 제조업체의 깨진 웨이퍼

생산 공정에서 수집된 깨진 웨이퍼는 웨이퍼가 파손되기 전에 어떤 단계를 거쳤는지에 따라 수집되고 분쇄될 수 있습니다. 처리 전에 웨이퍼가 파손되면 웨이퍼를 갈아서 도가니에 직접 다시 넣을 수 있습니다. 웨이퍼가 처리된 경우, 추가된 레이어를 연삭하기 전에 연삭해야 합니다.

- 연마를 통해 재생이 가능한 장치 제조업체의 웨이퍼(파손되지 않음)

칩 제조 공정 중 특정 지점에서 결함이 있는 것으로 발견된 웨이퍼는 재연마 대상입니다. 이제 더 얇아진 웨이퍼는 더 가치 있는 웨이퍼를 사용하는 대신 테스트에 사용될 수 있습니다.

폐기물 발생량

위의 그림을 사용하여 웨이퍼 생산 중에 잉곳 생산 중 총 약 20%의 실리콘 부피 손실이 발생한다고 가정합니다. 20%의 부피 손실에도 불구하고 Si 총 부피의 12%를 차지하는 꼬리 부분과 어깨 부분은 일반적으로 요구되는 순도를 충족하지 못하기 때문에 재용해되거나 태양광/PV 업계의 셀에 사용하기 위해 판매될 수 있습니다. 따라서 총 부피의 8% 중 8%는 냄비 스크랩 및 OD 분쇄 형태의 폐기물로 남아 있습니다. 웨이퍼의 최종 처리; 위 그림에서 연삭 및 연마를 포함하면 더 많은 볼륨 손실이 발생합니다. 웨이퍼 공정으로 인한 잉곳의 부피 손실은 커프 손실을 고려한 비율로 표현할 수 있습니다.

폐기물이 되는 잉곳의 계산된 부피 백분율은 [0.240 mm / (0.240 + 0.775 mm)] = 0.236 * 100% = 23.6% 부피 손실입니다. 0.240이 커프이고 0.775가 웨이퍼 두께인 경우 잉곳 가공 시 잉곳 부피의 23.6%가 폐슬러리로 생성됩니다.

총 폐기물 슬러리의 양은 잉곳 형성 시 폐기물 8%가 되며 시작 부피의 80%를 나타내는 잉곳 23.6%가 추가됩니다. 따라서 전체적으로 백분율로 계산됩니다. 총 슬러리 = 8% + 23.6%*80% = 8% + 18.8% = 26.8% 웨이퍼 제조 중 총 부피 손실.

총 26.8% 중 90%만 회수 가능합니다. 이는 제조 과정에서 생성된 실리콘 슬러리가 전자 등급 실리콘에 필요한 적절한 순도를 충족할 수 없기 때문입니다. 따라서 24.1%만 복구 가능합니다.

iPhone 반도체 수량에 적용할 경우, 대부분의 2차 처리 시설(기기 제조업체)에서 발견되는 웨이퍼 파손을 10~15%로 가정하여 기기 제조 중 총 에너지 및 잠재적 회수량을 계산합니다.

CPU/NAND 및 CMOS 센서의 계산된 다이 크기는 각각 122.2mm 2 및 38.08mm 2 입니다. 장치 수를 생산하는 데 필요한 300mm 웨이퍼 수가 계산됩니다. 그 범위는 데이터 소스에 따라 5~10%로 다양하기 때문에 파손이나 가공 결함으로 인해 생산 중 총 웨이퍼 수의 10% 손실을 가정합니다.

직경 300mm 웨이퍼의 면적은 70685mm 2 로 계산됩니다 . 웨이퍼 면적의 약 15%가 장치 제조에 사용되지 않는다는 점을 고려하면 유효 면적은 60082mm 2 입니다 .

iPhone 4/4S당 1개의 Cpu, NAND 플래시 메모리 및 CMOS 센서 포함; 이전 계산에 따르면 생산량 추정치는 iPhone을 205,240,000대로 계산했습니다. 따라서 해당 정보를 사용하여 전체 반도체 면적이 결정됩니다.

205,240,000 아이폰 * [(1 CPU*122.2 mm 2 )+(1 NAND*122.2 mm 2 )+ (1 CMOS)*38.08 mm 2 )]

이는 반도체 재료의 전체 면적이 57,976,195,200mm 2 가 되도록 합니다 . 총 면적을 취하여 유효 웨이퍼 면적으로 나누면 웨이퍼 수가 결정됩니다.

57,976,195,200mm 2 / 60,082mm 2 = 약. 웨이퍼 964,951개(직경 300mm 웨이퍼 가정)

웨이퍼 완전 손실(처리 중 파손이나 결함으로 인한 손실)을 10%로 가정하여 필요한 총 웨이퍼 수와 완전 손실량을 계산합니다.

총 웨이퍼 = 964951 * (110%) = 1,061,446 웨이퍼. 총 웨이퍼 100% 손실 = 964951 * (10%) = 96,495 웨이퍼.

영역에 따라 웨이퍼 폐기물을 결정합니다. 웨이퍼의 전체 면적과 유효 면적을 계산하므로 웨이퍼당 낭비되는 면적이 결정됩니다. 참고: 처리된 웨이퍼의 10%는 100% 면적 손실로 계산됩니다.

웨이퍼 1개당 폐기물 면적 = 70,685mm 2 - 60,082mm 2 = 10,603mm 2

웨이퍼 폐기물의 총 손실 면적 = 964,951 * 10,603 mm 2 = 10,231,375,453 mm 2 100% 손실 처리된 웨이퍼의 총 면적 = 96,495 * 10,603 mm 2 = 1,023,137,545 mm 2 결합 면적 손실 = 11,254,511,938 mm 2

실리카의 밀도가 2.65g/cm 3 (0.00265g/mm 3 )이고 앞서 가정한 실리콘 층의 평균 두께는 0.07cm(0.7mm)입니다. 총 손실에 대한 부피 및 질량 계산이 결정됩니다. 부피는 면적에 두께를 곱하여 계산됩니다.

손실된 웨이퍼/폐기물의 부피 = 11,254,511,938mm 2 * 0.07mm = 787815835mm 3

계산된 부피를 사용하고 값에 실리카 밀도(0.00265g/mm 3 )를 곱하여 질량을 결정합니다.

7878158357 mm 3 * 0.00265g/mm 3 = 장치용 웨이퍼 가공 중 총 실리콘 웨이퍼 폐기물은 2,087,712g 또는 2,087kg입니다.

웨이퍼의 양과 수, 실리콘 현장 재활용 양을 기준으로 필요한 총 실리콘 양입니다.

특정 iPhone 부품에 필요한 총 반도체 수를 생산하려면 직경 300mm 웨이퍼 1,061,446개가 필요합니다.

각 웨이퍼의 면적은 70,685mm 2 이고, 두께가 0.07mm이면 웨이퍼당 부피는 4948mm 3 가 된다 .

모든 웨이퍼의 총 부피;

4948mm 3 * 1,061,446 = 5,252,034,808mm 3

처리 중 부피 손실로 인해 필요한 총 부피는 웨이퍼 부피보다 26.8% 더 큽니다.

가공으로 인해 생산량이 26.8% 증가한 것을 고려하여 생산량과 질량을 결정합니다.

5,252,034,808mm 3 * 126.8% = 6,659,580,137mm 3

0.00265g/mm 3 의 실리카 밀도를 고려한 질량 계산 ;

5,252,034,808mm 3 * 0.00265g/mm 3 = 13,917,892g 또는 웨이퍼의 실리콘 13,918kg. 웨이퍼 생산 중에6,659,580,137mm 3 * 0.00265g/mm 3 = 17,647,887g 또는 17,648kg의 실리콘이 필요합니다.

웨이퍼 제조 공정 중 슬러리 폐기물의 양을 결정하는 것은 생산 질량과 웨이퍼 질량을 간단히 빼는 것입니다.

17,648kg - 13,918kg = 웨이퍼 생산 중 실리콘 폐기물 3,730kg

실리콘 폐기물/슬러리의 정제방법은 회수율이 90%에 불과하다. 따라서 그 폐기물 중 10%가 손실되고 질량이 결정됩니다.

웨이퍼 제조 과정에서 3,730kg * 10% = 373kg의 실리콘이 손실됩니다.

웨이퍼 제조와 웨이퍼를 장치/칩으로 처리하는 사이에 결합된 "복원 가능한" 폐기물은 다음과 같습니다.

3,357kg(웨이퍼 제조) + 2,087kg(디바이스 생산 중 웨이퍼 폐기물) = 5,444kg iPhone 4/4S 생산 시 총 실리콘 폐기물.

잠재적인 에너지 절약

iPhone 부품 제조 과정에서 실리콘을 재활용하여 에너지를 절약하는 것은 가치 있는 일입니다. 이전 섹션의 계산에서는 실리콘을 생산하는 데 17,649kg의 실리콘 재료가 필요하고 필요한 경우 5,444kg의 회수 가능한 재료가 필요합니다.

장치 제조 과정에서 손실되는 재료의 양은 다음과 같이 계산됩니다.

5,444kg / 17,648kg = 0.308 * 100% = 사용된 전체 실리콘의 30.8%입니다. 따라서 이를 복구하는 것은 30%+가 상당한 양이므로 매우 유익한 것으로 보입니다.

생산 중 실리콘 1kg에 대한 에너지(kW*hr)는 2933kW*hr입니다. [29] 이전 섹션에서 총 웨이퍼 질량 13,918kg을 취하고 kg당 에너지를 곱하여 수율을 곱합니다.

웨이퍼 생산에 필요한 비용은 13,918 kg * 2933(kW*hr/kg) = 40,821,494 kW*hr입니다.

총 에너지 중에서 웨이퍼를 처리하는 과정에서 발생하는 폐기물에서 장치까지의 에너지 손실은 다음과 같이 계산됩니다.

2,087kg * 2933(kW*hr/kg) = 6,121,171kW*hr

장치 제조 중 웨이퍼 폐기물을 재생하면 50~90% 범위의 에너지가 절약됩니다. <소스 추가 예정> 평균을 위해 재활용 절감 범위의 평균을 70%로 간주합니다.

따라서 장치 제조 공정에서 70%의 에너지 절감은 4,284,819kW*hr를 절약하게 됩니다. 전체 iPhone 4/4S 장치 내 3가지 구성 요소에 포함된 실리콘의 양.

실리콘 양만큼 웨이퍼 생산을 위한 에너지 절약.

재구현 요소

오염

출처:

- 불량 칩 소재(부분 가공 칩)

- 실리콘의 고유 불순물(야금 등급과 칩 등급 실리콘)

- 시설 잔해물(폐수오염/먼지/지문)

특성화 방법

X선 형광 분광법은 웨이퍼로 절단되기 전에 실리콘 결정의 불순물을 특성화하는 데 사용됩니다. 발견되는 일반적인 불순물은 인, 붕소, 산소 및 탄소입니다. 때때로 발견되는 다른 원소로는 철, 크롬, 니켈, 구리, 아연 및 주석이 있습니다. [30]

정제과정

도가니에 직접 다시 던질 수 없는 실리콘은 야금 등급 실리콘으로 처리되어야 합니다. 가공으로 인한 비용 절감은 없지만 재활용 재료를 재사용할 수 있다는 점에서 금전적 이익이 어느 정도 있습니다. 얼마나 많은 돈이 절약되는지에 대한 보다 자세한 연구는 아직 조사 중입니다.

"클래식" 재활용의 대안

전통적인 재활용에는 동일하거나 더 높은 품질의 새로운 제품이 생산되도록 제품을 처리하는 작업이 포함됩니다. 이러한 재활용 형태의 예로는 종이 재활용이 있습니다. 최종 제품은 원래 종이와 동일한 특성을 가지지만 이제 다시 쓰거나 인쇄할 수 있어 종이의 가치가 높아집니다. 그러나 전통적인 재활용에는 한계가 있습니다. 제품을 바로 재활용할 수 있다면 많은 위험한 화학 물질이 포함된 복잡한 과정을 거치는 경우가 많습니다. 재활용 비용은 일반적으로 매우 높으며 때로는 새로운 원자재를 수집하는 것보다 더 높습니다. 또한 제품의 무결성이 손상되기 전에 제품을 재활용할 수 있는 횟수가 제한되어 있습니다.

고순도(전자제품 등급) 실리콘으로 시작하는 이 제품의 경우 폐기물의 대부분은 웨이퍼 생산 과정에서 발생합니다. 이 실리콘은 열등한 제품으로의 다운사이클링을 전혀 보지 않고 대신 여과, 세척 및 다시 녹여 통으로 들어가 더 많은 Si 결정을 성장시킵니다. 웨이퍼 생산 외부에서 실리콘 웨이퍼를 재생하는 것은 드문 일이 아니며 실제로 장치 제조 폐기물(깨졌거나 사용할 수 없는 웨이퍼 형태)을 처리하는 전체 산업이 있습니다. 이 공정 폐기물은 고순도 실리콘이 필요하지 않은 폴리실리콘과 같은 PV 장치 제조와 같은 다른 산업에 매우 가치가 있습니다.

시설을 하나로 합치다

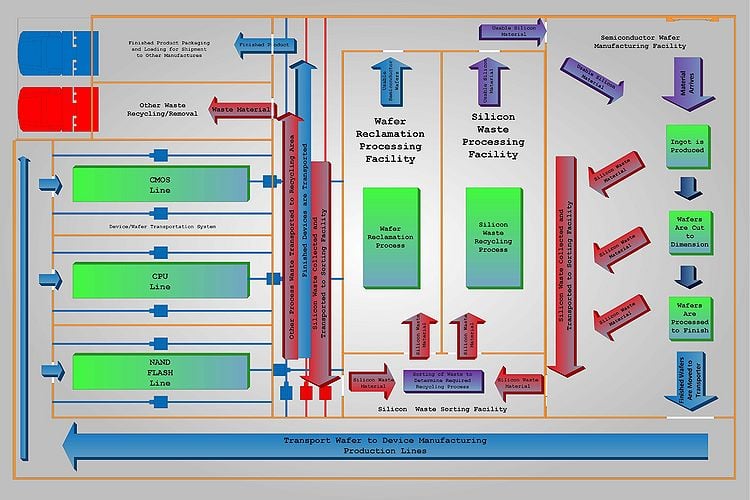

구성 요소를 제조하고 재활용하려면 시설에 위치, 일부 자본 장비 및 프로세스 흐름도(아래에 설명됨)가 필요합니다.

위치

이상적으로 이 시설은 전자 등급 실리콘 웨이퍼와 완제품/제품을 모두 생산할 수 있을 만큼 충분히 큰 시설이 될 것입니다. 시설 내부의 레이아웃을 통해 웨이퍼 제조 영역에서 CMOS, CPU 및 NAND 제조 라인과 같은 다른 프로세스에 직접 공급할 수 있습니다. 재활용 시설은 귀중한 반도체 재료와 기타 공정 귀금속 또는 재료를 회수하기 위해 4개의 처리 영역 모두에 직접 접근할 수 있습니다.

1차 자본 장비

자본 장비에 대한 성공적인 운영 고려 사항은 다음을 포함하지만 이에 국한되지는 않습니다.

웨이퍼 생산 중;

- 생성된 슬러리 제거용 액체/습식 펌프 -

- 슬러리 저장 및 처리를 위한 처리조 -

- 슬러리 여과 -

- 화학 세척조 -

- 현장 분석 -

고장나서 사용할 수 없는 실리콘을 재생하고 다운사이클링을 통해 용도를 변경합니다.

- 표면 연삭기 -

- 플랫 래핑 폴리셔 -

- 화학용 통/욕조 -

안전 계획

재활용 및 제조 시설이 건설되었습니다. 공장은직업안전보건청(OSHA)이 정의한 모든 지침과 규정을 따르며 , 이를 따르지 않을 경우 해당 지침을 따르지 않으면 시설을 운영할 수 없게 됩니다. OSHA는 실리콘 장치 제조에 대한 규정을 정의했습니다. 이러한 규정은 여기에서 확인할 수 있습니다 . [31]

재활용 시설의 직원은 자신의 임무를 안전하게 수행하기 위해 다음을 포함하되 이에 국한되지 않는 여러 가지 요구 사항을 충족할 수 있어야 합니다.

- 고전압 장비의 작동

물질안전보건자료(MSDS)

적절한 화학물질 및 자재 취급을 보장하기 위해 MSDS 시트는 모든 직원이 직접 접근할 수 있는 시설 내부에서 사용해야 합니다.

재활용 및 제조 공정에 사용되는 MSDS는 다음과 같습니다.

- 황산(H 2 SO 4 )

- 불산(HF)

- 인산(H 3 PO 4 )

- 질산(HNO 3 )

- 수산화암모늄( NH4OH )

- 과산화수소(2(H2O))

- 염산(HCl)

- 고순도수 (H 2 0)

- 트리클로로실란(SiHCl 3 )

- 포스핀(PH 3 )

- 리튬알루미늄수화물(LiAlH 4 )

- 아르신(AsH 3 )

- 트리클로로실란(Cl 3 HSi)

반도체 워크플로

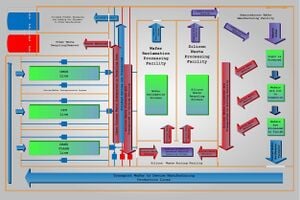

공장을 세울 수 있는 이상적인 위치와 면적을 고려하고, 웨이퍼와 디바이스 생산을 모두 포괄하고자 합니다. 가능한 작업 흐름 다이어그램은 다음과 같습니다.

참고자료

- ↑ 월터 갈란, iFixIt. iPhone 4S 분해

- ↑ Apple, Inc. Apple 보도 자료 - 2010년 3분기

- ↑ 시네이드 카루, 로이터. 애플, 아이폰4 170만대 판매

- ↑ Apple, Inc. Apple 보도 자료 - 2010년 4분기

- ↑ Apple, Inc. Apple 보도 자료 - 2011년 1분기

- ↑ Apple, Inc. Apple 보도 자료 - 2011년 2분기

- ↑ Apple, Inc. Apple 보도 자료 - 2011년 3분기

- ↑다음으로 이동:8.0 8.1 Apple, Inc. Apple 보도 자료 - 2011년 4분기

- ↑다음으로 이동:9.0 9.1 Apple, Inc. Apple Press Realease - iPhone 4S 판매 첫 주말

- ↑ Apple, Inc. Apple 보도 자료 - 2012년 1분기

- ↑ Apple, Inc. Apple 보도 자료 - 2012년 2분기

- ↑ Apple, Inc. Apple 보도 자료 - 2012년 3분기

- ↑ 리처드 굿맨. iPhone 4S 판매 강세 지속될 것

- ↑ 조나단 래트너. UBS, 아이폰 출하량 예측 축소

- ↑ Apple, Inc. Apple 재활용 프로그램

- ↑ 파워온 홈페이지

- ↑다음으로 이동:17.0 17.1 위리사이클! 홈페이지

- ↑ Abhay Paliwal, 태블릿과 스마트폰이 반도체 부품 수요에 미치는 영향

- ↑ Kevin Keller, iSupply iPhone 4 자재 명세서

- ↑ Andrew Rassweiler, iSuppli iPhone 4S 자재 명세서

- ↑ 집적회로 제작 방법

- ↑ A5 마이크로프로세서 크기

- ↑ 온미비전 테크놀로지스, OV8830 8mp CMOS 이미지 센서

- ↑ Helmut Föll. 박사, " 실리콘 기술을 위한 재료 및 공정 ". 킬대학교 재료연구소, 2007.

- ↑ 엔드레스하우저

- ↑ Helmut Föll. 박사, " Silicon Process Flow Digram ", 킬 대학교, 재료 연구소, 2008.

- ↑ Reinhardt, Karen., " 반도체 제조를 위한 세척 ", Wiley and Sons.

- ↑ Molly Riddell., " 실리콘 PV 제조에 대한 새로운 빛 비추기 ", Continuum Magazine, 국립 재생 에너지 연구소(NREL.gov), 3호.

- ↑ ED Williams, RU Ayres, M. Heller 1.7 킬로그램 마이크로칩 환경 과학 및 기술, vol. 36, no.24, 2002, pp.5504-5510.

- ↑ it.science.cmu.ac.th/ejournal/dl.php?journal_id=432

- ↑ 산업안전보건청., " 실리콘소자제조 ".

- ↑ ED Williams, " 마이크로칩 제조가 환경에 미치는 영향, " Thin Solid Films, vol. 461, 아니. 1, 2004, pp.2-6.