Lazer yüzey dokulandırma (LST), malzemelerin tribolojik W özelliklerini geliştirmek için kullanılan bir yüzey mühendisliği işlemidir . Malzemelerin yüzeyinde desenli mikro yapılar W oluşturmak için lazer W kullanmak, yük kapasitesini, aşınma oranlarını, yağlama ömrünü iyileştirebilir ve sürtünme katsayılarını azaltabilir. Tribolojik özellikleri iyileştirmek için yüzey düzensizliklerinin kullanımı ilk olarak 1960'larda tartışılmış ve çeşitli üretim tekniklerinde uygulanmıştır. [1] Yüzey dokusu mühendisliği uzun yıllardan beri çalışılırken, lazer desenli yüzey mikro yapılarının tribolojik iyileştirmeler için kullanımı 1990'larda ortaya çıktı ve önemli teknolojik gelişmeler yaşanmaya devam ediyor. Lazerler , diğer yüzey aşındırma işlemleriyle karşılaştırıldığında yüzey mikro yapısının benzersiz kontrolünü ve düşük çevresel etkiyi sunar . [2] W sürtünmesinin sayısız süreç ve cihazda kaçınılmaz kayıplara ve aşınmaya neden olduğu göz önüne alındığında , LST teknolojileriyle verimliliği ve kullanım ömrünü artırma fırsatları oldukça fazladır. Ayrıca LST, örneğin mikroelektromekanik sistemlerde (W) sürtünmenin (W) üstesinden gelmeye yönelik olanaklar sunar . [3]

İçindekiler

- 1 Temel Temel İlkeler

- 2 Mikrohidrodinamik Rulmanlar

- 3 Enkaz Tuzakları

- 4 Yağlayıcı Hazneleri

- 5 Teknolojiyi Uygulamak

- 6 Lazerler

- 7 Doğrudan Işın, Tarama ve Girişim Modelleri

- 8 Gözenek Geometrisi, Boyutu ve Frekansı

- 9 Bitirme Prosedürleri

- 10 Faydalar

- 11 Uygulamalar

- 12 Akım

- 13 Gelecekteki Uygulamalara Yönelik Fikirler

- 14 Vaka Örneği - Enerji Dengesi

- 15 Alternatif Yüzey Dokulandırma Yöntemleri

- 16 Referanslar

Temel Temel İlkeler

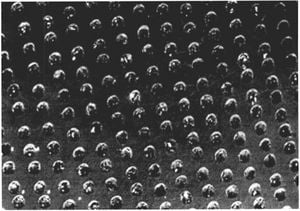

LST, iş parçasının temas yüzeyinde desenli mikro yapılar oluşturmak için kullanılan bir malzeme işlemidir. Farklı desenler kullanılabilse de ortak mikro yapılar doğrusal oluklar, çapraz oluklar ve dairesel çukur benzeri çöküntülerdir (Şekil 1). Bu mikro yapılar tribolojik özellikleri çeşitli şekillerde iyileştirme işlevi görür. Aşağıda listelenen etkiler, çeşitli uygulamaya özgü özelliklere (yağlayıcı viskozitesi W , mikro gözenek geometrisi, bağıl temas hızı, yük basıncı vb.) bağlı olarak farklı büyüklüklerde etki eder. [4]

Mikrohidrodinamik Rulmanlar

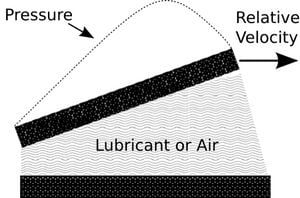

Her bir mikro boşluk, ister oluk ister çukur olsun, iki temas yüzeyi arasındaki göreceli hareket sırasında minyatür bir hidrodinamik W yatağı görevi görür. [1] Bu hidrodinamik etki, Reynold'un ortalama Navier-Stokes denklemi W kullanılarak modellenebilen, her gözenekte oluşan basınç gradyanının bir sonucudur . [5] İki temas yüzeyi arasındaki bağıl hareket ve yüzeylerde yağlayıcıya etki eden kesme kuvvetleri ile kama etkisi nedeniyle bir basınç profili oluşturulur (Şekil 2). Mikrohidrodinamik rulmanlar kayan yüzeyler arasındaki sürtünmeyi ve aşınmayı azaltır. Hava, sıvı yağlayıcılara göre çok düşük bir viskoziteye sahip olduğundan, mikrohidrodinamik yataklama etkisinin etkili olabilmesi için yağlama gereklidir. Yağlanmamış yüzeyler, bu taşıma etkisinin geçerli olabilmesi için yüksek bağıl hızlar gerektiriyordu.

Enkaz Tuzakları

Mikro boşluklar, döküntü parçacıklarının sığabileceği bir yuva sağlar ve temas bölgesindeki döküntülerin buna bağlı ek sürtünmesini azaltır. Gözeneklerin döküntü tutucu işlevi hem yağlanmış hem de yağlanmamış uygulamalarda bulunur ve yağlanmamış uygulamalar için yüzey dokusunun temel olumlu etkisidir. [4]

Yağlayıcı Hazneleri

Yüzeyle temas eden bir alan yağlamayı kaybederse, mikro boşluklar kılcal etki W aracılığıyla aç kalan bölgeye çekilen ilave yağlayıcıyı sağlayabilir . [4] Desenli geometri, sayısız minyatür yağlayıcı rezervuarına izin vererek, açlık çeken alanlar için doğrudan ve anında yağ tahliyesi sağlar. Bu rezervuarların var olması için, yağlayıcının kanallardan dışarı çıkmasını önlemek amacıyla desen mikro yapısının geometrilerinin kapalı olması gerekir. [6]

Teknolojiyi Uygulamak

Özel desenli yüzey mikro yapılarının oluşturulması, örneğin aşındırıcı püskürtme, reaktif iyon dağlama W ve ultrasonik W işleme gibi birçok yolla gerçekleştirilebilir . Ancak lazer teknolojisi, üretilen geometri üzerinde en fazla kontrolü ve hassasiyeti sunar. Ayrıca lazer ablasyonda kimyasal reaktifler kullanılmaz veya önemli miktarda atık üretilmez. Alternatif yüzey dokulandırma yöntemleri için aşağıdaki bölüme bakın.

Lazer yüzey dokulandırmayı uygulamak için ekipman ve uygulamaya ilişkin çeşitli teknolojik kararların dikkate alınması gerekir. Bunlar arasında lazer özellikleri, tarama veya girişim desenlerinin kullanımı, gözenek geometrisi ve frekansı ve kısmi LST'ye karşı tam LST yer alır.

Lazerler

Desenli yüzey mikroyapıları üretmek için kullanılan lazerin iş parçası malzemesine uygun olması ve malzemeyi eritme veya aşındırma yeteneğine sahip olması gerekir. Pratikte LST'de kullanılan başlıca lazer türlerinden bazıları Nd:YAG lazer W , karbondioksit lazer W ve excimer W lazerlerdir. Lazerler genellikle darbe başına bir çukur oluşturmak için genellikle bir Q-anahtarlama düzeni W kullanılarak darbeli olarak uygulanır. Yüksek tekrarlama oranlarıyla (μs'den fs'ye kadar darbe süreleri), çok kısa işlem sürelerinde binlerce çukur oluşturulabilir. Saniyede 1000'den fazla mikro boşluğun olası hızları ile LST geniş alanlara ölçeklendirilebilir. [6]

Nd: YAG ve CO 2 , excimer lazerlere göre daha yaygındır çünkü excimer lazerler nispeten düşük ablasyon oranlarına sahiptir ve LST için aşırı zaman alır. Öte yandan excimer lazerlerin ortadan kaldırılmasının düşük olması nedeniyle mikrometre hassasiyetinde mikro yapılar oluşturmak için kullanılabilmektedir. Ayrıca excimer lazerler, yüzey dokuları oluşturmak için litografi yöntemleri ve aşındırma prosedürleriyle birlikte sıklıkla kullanılır.

Lazer işlemede malzeme ablasyon, eritme veya her ikisinin birleşimi yoluyla uzaklaştırılır. Çoğu zaman, lazer odak noktasının yanına yüksek basınçlı bir gaz verilir ve bu gaz erimiş ve süblimleşmiş malzemeyi püskürterek uzaklaştırır. Kesme ve çıkarma oranları lazer gücüne, dalga boyuna, darbe süresine ve iş parçasının malzeme özelliklerine bağlıdır; emilim, termal iletkenlik ve termal kapasite gibi özellikler. Malzemenin sertliği lazer kesim hızını etkilemez, bu da LST'yi karbürler ve seramikler gibi tipik olarak zor maddeler üzerinde etkili kılar.

Doğrudan Işın, Tarama ve Girişim Modelleri

Malzemenin yüzeyinde desenli mikro yapılar oluşturmak için lazer ışınının yüzeye göre konumu değiştirilmelidir. İstenilen desenleri oluşturmak amacıyla lazer ablasyonunu kontrol etmek için üç ana teknik vardır: Doğrudan ışın hareketi, tarama ve girişim desenlerinin kullanımı. Kullanılacak teknik iş parçası geometrisine, üretim ölçeğine ve bütçeye bağlıdır.

Doğrudan Işın

Doğrudan ışın yöntemi, lazer ışınını doğrudan malzemenin yüzeyine uygular. Bir ablasyon başlığı lazeri odaklar ve yüksek basınçlı bir gaz hattı erimiş ve süblime edilmiş malzemeyi üfleyerek uzaklaştırır. Mekanize bir sistem, iş parçasının veya ablasyon kafasının kontrollü artışlarla hareket etmesine olanak tanır. Lazerin darbe süresiyle birlikte ablasyon başlığının ve iş parçasının göreceli konumu değiştirilerek yüzey çöküntülerinin sıklığı kontrol edilebilir.

Tarama

Lazer desenlemeyi kontrol etmenin başka bir yöntemi, bir tarama sisteminin kullanılmasıdır. Lazer ışınını bir dizi motorlu aynayla yansıtarak, lazer ışını oluşturulacak her bir mikro boşluk için istenilen konuma hızlı bir şekilde hareket ettirilebilir. Genellikle ayna galvanometresi W olarak adlandırılan bu motorlu aynalar , lazer ışınını istenen temas noktasına hassas ve hızlı bir şekilde yönlendirebilir. Işının yüzeye belirli bir açıyla çarpmamasını sağlamak için ışının ve yüzeyin temas noktasında dik olmasını sağlamak amacıyla düz alan merceği kullanılır. [6]

Girişim Desenleri

Desenli oluklar ve çapraz oluklar oluşturmak için optik girişim W desenleri de kullanılabilir. [2] Girişim deseni ışın çapının boyutunu kapsıyor ve aynı anda birçok mikro boşluk yaratıyor. İki ışın birbirine müdahale ettiğinde yapıcı ve yıkıcı girişim meydana gelir ve paralel doğrusal ışık çizgileri oluşur. Bu lazer ışığı modeli belirli bir süre boyunca bir malzemenin yüzeyine yönlendirilirse, paralel doğrusal oluklar oluşturacak şekilde aşındırma ve erime meydana gelecektir. Doğrusal olukların periyodu aşağıdaki formülle verilir:

Burada: λ lazerin dalga boyu, α ise lazer ışınları arasındaki açıdır. [2]

Çapraz oluklu bir mikro yapı oluşturmak için, bir numune doğrusal oluklar oluşturacak şekilde tek bir yönde maruz bırakılabilir ve daha sonra 90° döndürülerek çapraz oluklar oluşturmak üzere tekrar ışığa maruz bırakılabilir.

Gözenek Geometrisi, Boyutu ve Frekansı

En iyi tribolojik özellikler için mikro gözeneklerin optimum desenlenmesi ve geometrisi çeşitli uygulama faktörlerine bağlıdır ve kesin bir bilim değildir. Çukur benzeri çöküntülerde, gözenek çapı ve derinliği arasındaki oran ve gözeneklerin kapladığı alan oranıyla karşılaştırıldığında kesin geometrinin önemli olmadığı bulunmuştur. [1] Optimum gözenek oranını ve alan fraksiyonunu etkileyen uygulama faktörleri şunları içerir:

- Yükleme kapasitesi

- Basınç

- Malzeme

- Kayma Hızı

Genel olarak mevcut çalışmalar %10 ila %15 arasında optimum gözenek alanı kapsamını rapor etmektedir. [7] , [8] Ayrıca genel durumda optimum gözenek çapı 10 μm civarındadır. [8] Daha büyük gözenek çaplarında yağlama filmi boşluğu düşer ve sürtünmede keskin bir artış olur.

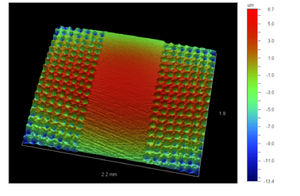

Bazı yüksek basınç uygulamalarında LST'nin, temas yüzeyinin yalnızca kısmi alanları dokulu olduğunda en etkili olduğu bulunmuştur. [9] Yalnızca kısmi bir alanı dokulandırarak yüzeyler arasındaki yük kapasitesi çok daha yüksek olabilir. [9] Kısmi LST'li bir motor piston segmanının görüntüsü Şekil 3'te gösterilmektedir.

Bitirme Prosedürleri

Lazer yüzey dokulandırma, hedef malzemenin eritilmesine, çıkarılmasına ve yüksek basınçlı gazla havaya uçurulmasına dayanır. LST bir yüzeye uygulandıktan sonra, lazer işleminin bir eseri olarak yüzeyde fazla miktarda erimiş kenarlar ve cüruf bulunur. [4] Amaçlanan yüzey geometrisinin beklendiği gibi çalışabilmesi için bu eriyik jantların ve fazla yeniden katılaşmış malzemenin cilalama yoluyla çıkarılması gerekir. Bu cilalama, hafif aşındırıcılar ve standart mekanik cilalama teknikleriyle yapılabilir.

Yüzey özelliklerini iyileştirmek için LST'den sonra kaplamalar da uygulanabilir. Elmas benzeri karbon W ve Ti alaşımları gibi malzemelerden yapılmış filmler, sertlik ve aşınma gibi belirli yüzey özelliklerini iyileştirmek için uygulanabilir. [4]

Faydalar

Lazer yüzey dokulandırmanın, potansiyel olarak muazzam miktarda enerji tasarrufu sağlayabilecek ve birçok mekanik sistemin verimliliğini artırabilecek birçok faydası vardır. En belirgin fayda sürtünmenin azalmasıdır. Alan nispeten yeni olduğundan, bir LST uygulamasındaki değişkenlerin sayısı, sürtünmede bildirilen bir dizi azalmaya olanak tanır. Mevcut çalışmalar sürtünmede %20 – %65 aralığında önemli bir azalma olduğunu göstermektedir. [2] , [6] , [10] Sürtünmedeki kesin azalma, yük kapasitesi, mikro gözenek geometrisi, hız ve kullanılan malzemeler gibi bir dizi değişkene bağlıdır. Sürtünmedeki bu azalma hem yağlı hem de kuru kasalar için geçerlidir; yağlamasız uygulamalarda daha düşük sürtünme azalmaları (%15-%40) bulunmuştur. [10] MoS 2 ve grafit gibi katı yağlayıcılar da LST yüzeyleriyle birlikte kullanılabilir ve sürtünmenin azaltılmasından yararlanabilir. [11] Sürtünmenin azaltılması birçok fayda sağlar. Birincisi, ısı kaybından tasarruf edilen enerji, uygulamanın enerji taleplerini azaltabilir. İkinci olarak, daha düşük sürtünme daha az ısı üretir ve dolayısıyla yüzeydeki termal gerilimler ve gerinimler azalır. Son olarak, daha düşük sürtünme katsayıları sürtünmeyi azaltarak MEMS W gibi belirli cihazların hareketi başlatmak için daha düşük kuvvetler kullanmasına olanak tanır. [12]

Diğer bir fayda ise yorulma ömrünün artmasıdır. Mikro boşluklar enkaz tutucu görevi görerek küçük gevşek parçacıkların mikro çatlakları başlatmasını ve hasar görmesini önler. LST ile işlenmiş bir bileşenin aşınma ömrünün, yorulma ömründe standart bir bileşene göre üç kata kadar daha fazla iyileşme sağladığı gözlemlenmiştir. [2] , [10] Sürtünme W aşınması olarak bilinen, tekrarlanan küçük yüzey hareketlerinin neden olduğu aşınma , LST uygulandığında büyük ölçüde azaltılabilir. Deneyler, LST uygulamasıyla sürtünme yorulma ömrünün iki katına çıktığını bulmuştur. [13]

LST uygulamasından elde edilen bu etkileyici sonuçlar, bu teknolojide yatan potansiyeli göstermektedir. Hemen hemen tüm mekanik sistemler bir şekilde sürtünmeyle mücadele eder ve LST'ye yönelik uygulamalar sürekli olarak genişlemektedir.

Uygulamalar

Akım

Nispeten yeni bir alan olan LST, ağırlıklı olarak araştırma ve küçük ölçekli uygulama aşamasındadır. Şu anda, LST'nin bir araba motoru üretim hattında planlı kullanımı ve LST'nin manyetik depolama sürücülerinde kullanımı gibi bazı LST ticari uygulamaları mevcuttur. [6] , [14] Ayrıca, parça ve contaların dokulandırılmasını sağlayan birçok özel şirket mevcuttur. Aşağıdakiler de dahil olmak üzere ticari kullanıma yönelik farklı uygulamaları içeren birçok araştırma devam etmektedir:

- Hidrolik W [6]

- Mühürler [3]

- Baskı yatakları W [3]

- Manyetik depolama aygıtları [14]

- MEMS cihazları [12]

- Motorlar [6] , [15]

- Osseointegrasyonu iyileştirmek için LST yüzeyli kemik ve diş implantları [16]

Gelecekteki Uygulamalara Yönelik Fikirler

Yukarıda belirtildiği gibi, önemli sürtünme kayıplarına neden olan cihazların hacmi nedeniyle LST potansiyeli çok büyüktür. Gelecekteki LST uygulamalarına yönelik bazı fikirler şunları içerir:

- Lineer rulmanlar, döner rulmanlar

- Volan W enerji depolama

- Eğlence faaliyetleri ve sporlar (kayak, paten, oyunlar, kızak)

- Bir tüp aracılığıyla mermi ivmesi (yani elektromanyetik/ raylı tüfek W uydu fırlatma)

Vaka Örneği - Enerji Dengesi

LST uygulamasıyla tasarruf edilen enerjiyi vurgulamak için özel bir durum örneği incelenebilir. Piston segmanları W, segmanlar ve silindir duvarı arasındaki belirgin tekrarlanan göreceli temas nedeniyle LST uygulaması için uygundur. Bu enerji hesaplamasında aşağıdaki muhafazakar parametreler kullanılmıştır:

- 5 kW CO 2 lazer

- 100 Darbe/saniye, her darbe çukur benzeri bir izlenim yaratır

- 4 Silindirli motor

- Piston başına 3 piston segmanı

- Piston segmanları 2,5 mm genişliğinde, 100 mm yarıçaplıdır ve dış radyal yüzeyi dokuludur

- Çukurlar arasında 0,5 mm aralık bulunan çukurların kare matrisi

Bu parametreler kullanıldığında, 12 piston segmanının tamamını tekstüre etmek için lazer işlemi tarafından tüketilen enerji 3,8 MJ'ye eşittir . Bu LST uygulamasıyla tasarruf edilen enerjiye yaklaşık bir değer sağlamak için, Ford Transit 4 silindirli dizel motora LST uygulamasını içeren bir çalışmanın sonuçları incelenebilir. [15] Çalışma, standart piston segmanlarına kıyasla LST piston segmanları kullanıldığında yakıt tüketiminin yaklaşık %4 oranında azaldığını buldu. Bu rakamları karşılaştırmak gerekirse dizelin enerji içeriği 42 MJ/kg'dır (enerji içeriğinin yaklaşık %80'i termal enerjiye dönüştürülebilir). [17] Bu örnek, LST uygulaması sırasında oluşabilecek diğer birçok küçük enerji kaybını hesaba katmamakta, yalnızca harcanan lazer enerjisini hesaba katmakta, ancak yine de enerjinin geri ödeme süresinin çok kısa olduğunu göstermektedir.

Alternatif Yüzey Dokulandırma Yöntemleri

Yüzey dokulandırmayla ilişkili tribolojik iyileştirmeler, LST yerine diğer dokulandırma teknikleriyle de elde edilebilir. Lazerler eşsiz bir hassasiyet ve kontrol sunarken, yüzey dokulandırma uygulamaları için aşağıdaki teknikler kullanılmakta ve araştırılmaktadır: [3]

- Aşındırıcı jet işleme

- Elektrik Boşaltma İşleme W

- İyon ışını W dokulama

- Titreşimli

- Reaktif iyon aşındırma W

Referanslar

- ↑Şuraya atla:1,0 1,1 1,2 _ Hamilton, JA Walowit, CM Allen, "Mikro Düzensizliklerle Yağlama Teorisi", ASME Temel Mühendislik Dergisi 88 (1), 177-185.

- ↑Şuraya atla:2,0 2,1 2,2 2,3 2,4 M. Duarte, A. Lasagni, R. Giovanelli, J. Narciso, E. Louis, F. Mücklich, "Laser Interference Metalury Kullanarak Periyodik Desenleri Oluklayarak Yağlayıcı Film Ömrünü Artırma", Advanced Engineering Materials 10 ( 6 ) ), 554-558, 2008.

- ↑Şuraya atla:3,0 3,1 3,2 3,3 I. Etsion, "Lazer Yüzey Dokulandırmada Son Teknoloji", Journal of Tribology 127 (248). 2005

- ↑Şuraya atla:4,0 4,1 4,2 4,3 4,4 C. Donnet, A. Erdemir, "Elmas Benzeri Karbon Filmlerin Tribolojisi, Bölüm 3: Lazer İşleme", Springer US Publishing. 2008.

- ↑ L. Burstein, D. Ingman, "Gözenek Topluluğu İstatistiklerinin Gözeneklerle Kaplanmış Yüzlere Sahip Mekanik Salmastranın Yük Desteği Üzerindeki Etkisi", ASME Triboloji Dergisi 121 (1), 927-932, 1999.

- ↑Şuraya atla:6,0 6,1 6,2 6,3 6,4 6,5 6,6 A. Hoppermann, M. Kordt, "Lazer Yapılı Temas Yüzeylerini Kullanarak Tribolojik Optimizasyon", Oelhidraulik und Pneumatik 46 (4), 2002.

- ↑ HL Costa, IM Hutchings, "İleri geri hareket eden kayma koşulları altında dokulu çelik yüzeylerin hidrodinamik yağlanması", Tribology International 40 (8), 1227-1238, 2007.

- ↑Şuraya atla:8.0 8.1 M. Mahbubur Razzaque, M. Tanvir Rahman Faisal, "Yüzey Mikro Gözenekli Mekanik Yüz Sızdırmazlık Performansı", Journal of Machine Engineering 37 (1), 2008.

- ↑Şuraya atla:9.0 9.1 Y. Kligerman, I. Etsion, A. Shinkarenko, "Kısmi Yüzey Dokulandırma Yoluyla Piston Segmanlarının Triboloji Performansının Geliştirilmesi", Journal of Tribology 127 (3), 632-639, 2005.

- ↑Şuraya atla:10.0 10.1 10.2 I. Etsion, "Mekanik Bileşenlerin Tribolojik Performansının Lazer Yüzey Dokulandırma Yoluyla İyileştirilmesi", Triboloji Mektupları 17 (4), 733-737. 2005.

- ↑ .A. Voevodin, JS Zabinski, "Uyarlanabilir Katı Yağlama için Lazer Yüzey Dokulandırma", Wear 261 (11), 1285-1292. 2006.

- ↑Şuraya atla:12.0 12.1 K. Komvopoulos, "Mikroelektromekanik sistemlerde yapışma ve sürtünme kuvvetleri: mekanizmalar, ölçüm, yüzey modifikasyon teknikleri ve yapışma teorisi", Journal of Adhesion Science & Technology 17 (4), 477-517, 2003.

- ↑ A. Volchok, G. Halperin, I. Etsion, "Yüzey düzenli mikrotopografisinin sürtünme yorulma ömrü üzerindeki etkisi", Wear 253 (3), 509-515, 2002.

- ↑Şuraya atla:14.0 14.1 B. Raeymaekers, I. Etsion, FE Talke, "Lazer yüzey dokusuyla manyetik bant/kılavuz arayüzünün tribolojik performansının arttırılması", Tribology Letters 27 (1), 89-95, 2007.

- ↑Şuraya atla:15.0 15.1 I. Etsion, E. Sher, "Lazer yüzey dokulu piston segmanlarıyla yakıt verimliliğinin iyileştirilmesi", Tribology International (Basımda), 15 Nisan 2008'de çevrimiçi olarak şu adreste mevcuttur: http://web.archive.org/web/20100306192703 /http://www.sciencedirect.com:80/science/article/B6V57-4S92XSP-1/2/fd392ac261846c9ae6e6be66d42c7dfd

- ↑ M. Marticorena, G. Corti, D. Olmedo, MB Guglielmotti, S. Duhalde, "Osseointegrasyonu iyileştirmek için Ti implantlarının lazer yüzey modifikasyonları", Journal of Physics: Konferans Serisi 59 (1), 662-665, 2007 .

- ↑ Birleşmiş Milletler Gıda ve Tarım Örgütü, "Küçük ölçekli süt fabrikaları ve toplama merkezleri tarafından yenilenebilir enerji kaynaklarının ve enerji tasarrufu sağlayan teknolojilerin kullanılması", FAO Hayvan Üretimi ve Sağlık Raporları 93 (1), 662-665, 1992. Mevcut çevrimiçi olarak: http://www.fao.org/docrep/004/t0515e/T0515E08.htm