静电粉末涂层始于 20 世纪 60 年代初,用于管道涂层,以提高耐用性和绝缘电气元件。1960 年代,静电涂装已在许多行业中使用含有溶剂的涂料进行表面处理。[1]随着粉末涂料的引入,不再需要溶剂,因此不存在挥发性有机化合物蒸发到大气中,或吸入它们的健康风险。粉末涂料的另一个环保和经济优势是可以收集过量喷涂物并将其回收到涂装过程中。因此粉末涂料的材料效率可以接近 100%。由于传统溶剂涂料的转换提高了生产率和效率,粉末涂料行业在过去几十年中实现了快速增长。与传统的液体涂料相比,粉末涂料更耐用、耐冲击、耐腐蚀、耐化学腐蚀。粉末涂料的褪色程度比液体涂料少,并且可以通过改变颜色、光泽、涂层厚度和纹理来针对许多不同的应用进行定制。[2]粉末喷涂过程有四个主要步骤:充电、输送、粘附/沉积、最后固化。[1]粉末涂料背后的基本原理是带电粒子(通常是聚合物)被加速朝向接地工件并通过静电引力粘附到工件上。然后将涂覆的工件在高温下固化,将粉末涂层转变为光滑、均匀的聚合物薄膜。

内容

粉末涂装工艺

粉末充电、运输和沉积

粉末充电常用的方法有两种:电晕充电和摩擦充电。所使用的充电方法改变了粉末的传输特性以及粉末在工件上的沉积。

电晕充电

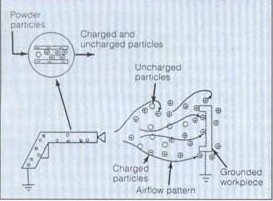

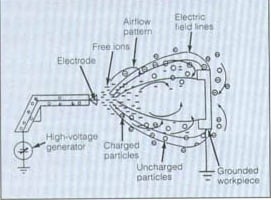

粉末的电晕充电是通过电动喷枪完成的。使用压缩空气将粉末从储存容器送入喷枪。喷枪的尖端有一个带有非常高电压的尖头电晕电极。该高电压在电晕和接地工件之间产生电场。当电极附近的电场达到 30 kV/cm 或更高时,该区域的空气将开始分解并形成连续释放的自由离子。[3]当粉末颗粒流经过自由离子时,它们附着在一些颗粒上并使其带负电。带电粒子沿着电极产生的电场线流向工件。不附着在粒子上的自由离子也会沿着电场线到达工件。有些颗粒不带电,而是通过气动力引导至工件。方程 1 是电晕充电导致颗粒上电荷的大小。其中 Q = 电荷,A = 粒子组成常数,r = 粒子半径,E = 电场强度,t = 时间,tau = 时间常数。[4]

电晕带电粒子的沉积

电晕电极产生的过量自由离子会对沉积颗粒产生影响。当使用电晕枪时,粉末层的厚度由于称为反电离的现象而受到限制。[1]当带电粒子和离子在工件上积聚时,它们开始排斥进入的粒子,从而限制了粉末的厚度并形成了粉末的凹坑层。因此,电晕枪主要用于涂覆薄层涂层。由于带电粒子沿着电场线移动,因此涂层的均匀性受到影响。颗粒更集中在最靠近喷枪和工件边缘的区域。[3]

摩擦起电

当粉末颗粒与枪壁和进料管接触时,摩擦电枪利用摩擦力对粉末颗粒充电。粒子上电荷的大小与其与壁接触的次数以及撞击壁的力成正比。摩擦电枪壁最常用的材料是聚四氟乙烯(PTFE) 或更常见的名称为 Teflon™。PTFE 已被证明是通过摩擦使粉末带电的最有效材料。由于在此过程中喷枪的壁也会发生变化,因此喷枪和管道必须接地,以消散 PTFE 中积聚的电荷。由于没有电极,因此摩擦起电不会产生电场。在没有电场的情况下,带电粒子仅通过气流输送到工件。[3]

摩擦带电粒子的沉积

由于摩擦电沉积没有电场或多余的自由离子,因此与电晕枪相比,可以实现更厚、更均匀的涂层。由于没有自由离子,涂层的表面也更光滑。摩擦充电枪的唯一缺点是沉积速率比电晕充电枪慢。使用摩擦电枪会降低生产率,但最终结果是获得更高质量的表面光洁度。[3]

养护

将电源粘附到工件上后,必须使用热量将其固化为最终产品。固化粉末的温度约为 140 - 220°C。在高温下,粉末开始流动并形成连续的薄膜。固化金属基材上粘附的粉末涂层最常用的方法是通过对流烘箱。对流加热使用风扇使热空气在隔热房间周围循环,是固化金属工件最流行的方法。工件在对流烤箱中固化需要 15 - 30 分钟。对流烤箱的替代品是红外辐射(IR) 烤箱。在红外烘箱中,粉末涂层和涂层正下方的一小部分工件会吸收红外辐射。在对流烘箱中,较大体积的工件被加热以达到固化温度。因此,红外烘箱达到每个固化温度所需的时间比对流烘箱要短得多。粉末涂料的早期限制是,由于烤箱的高温,无法使用温度敏感材料,例如木材和塑料。最近解决此问题的方法是使用紫外线(UV) 辐射。使用含有光引发剂的特殊配方粉末,可在紫外线辐射下固化。光引发剂允许紫外线辐射在低温下交联聚合物涂层。[5]将带有UV固化粉末的温度敏感部件放入90°C的常规烤箱中仅1-2分钟以加热粉末。然后将部件置于紫外线辐射下并在几秒钟内固化。

树脂

树脂是粉末涂料混合物中最重要的成分,决定了成品的材料性能。有许多不同类型的粉末涂料树脂可供选择,每种树脂具有不同的特性。大多数加工成粉末涂料应用的树脂可分为两种不同类型的聚合物:热固性聚合物和热塑性聚合物。

热固性聚合物

热固性聚合物占粉末涂料用树脂的95% [2] 。当热固性聚合物被加热成液体并继续加热时,会发生化学反应,产生聚合物链的交联,从而形成具有与加热前不同的性能的材料。冷却后工件上的最终固体薄膜是坚韧、耐热、耐化学腐蚀的层。[6]粉末涂料常用的热固性聚合物的例子有环氧树脂、环氧-聚酯混合材料、聚氨酯聚酯、聚酯TGIC和丙烯酸。热固性聚合物占粉末涂料用树脂的95% [2] 。

热塑性塑料

与热固性聚合物不同,热塑性塑料在熔化并固化到工件上后具有相同的性能。热塑性塑料的表面光洁度比热固性聚合物更光滑。热塑性塑料通常用于不会处于恶劣环境中的物体。常用热塑性塑料的例子有聚氯乙烯、聚烯烃、尼龙、聚酯和聚偏二氟乙烯。

提高能源效率和生产力

粉末涂装过程中使用最多能量且花费最多时间完成的步骤是固化过程。如今,许多公司使用对流烘箱来固化粉末涂料。对流烤箱需要大量能量来提高启动时的温度、保持稳定的温度以及操作使空气循环的鼓风机电机。当使用红外线烤箱代替对流烤箱或与对流烤箱串联时,可以显着节省能源并提高生产率。红外烘箱比对流烘箱更高效,因为达到固化温度的时间更短。与对流烤箱相比,红外烤箱的启动时间非常快,因此还可以节省能源。红外烘箱的固化时间要快得多,并且不需要鼓风机来进行热循环。使用天然气烤箱时,燃气用量可减少 25%。通过提高生产线速度和减少工件冷却时间来提高生产率,因为在加工过程中只有一小部分工件被加热。可以看到生产率提高了 50%。[7]

参考

- ↑跳转至:1.0 1.1 1.2 贝利,AG (1998)。静电粉末喷涂、输送、涂装科学技术。静电杂志,85-120。

- ↑跳转至:2.0 2.1 2.2 特殊化学。(2009)。粉末涂装中心。2009 年 11 月 12 日检索自http://www.specialchem4coatings.com/tc/powder-coatings/index.aspx?id=

- ↑跳转至:3.0 3.1 3.2 3.3 诺贝,AJ(nd)。摩擦还是电晕?以下是如何决定。2009 年 11 月 12 日检索自http://web.archive.org/web/20100117012348/http://sections.asme.org:80/cincinnati/Tribo.htm

- ^ Knobbe, Alan J.“粉末喷枪”。诺信公司,(2008):242-54。打印。

- ↑ UV 固化技术原理和机理。(nd)。汽巴特种化学品公司。2009 年 12 月 2 日检索自 www.ciba.com/pf/docMDMS.asp?targetlibrary=CHBS_CE_MADS&amp ;文档编号=1628

- ^ 巴列塔,M. (2008)。结合使用划痕测试和 CLA 轮廓测定法来表征聚酯粉末涂料。表面; 涂料技术,1863-1878。

- ↑ “红外加热系统固化粉末涂料。” Radiant Energy Systems, Inc. Np,nd Web。2009 年 12 月 2 日。www.radiantenergy.com/TechnicalData/RadiantEnergySystems-PowderCoatingBrochure.pdf。