O revestimento eletrostático a pó começou no início da década de 1960 com o revestimento de tubos para maior durabilidade e para isolar componentes elétricos. Na década de 1960 o revestimento eletrostático já era utilizado em diversas indústrias para fins de acabamento com tintas contendo solventes. [1] Com a introdução dos revestimentos em pó não houve necessidade de solventes, portanto não há compostos orgânicos voláteis evaporando na atmosfera, nem o risco à saúde de inalá-los. Outra vantagem ambiental e económica do revestimento em pó é que o excesso de pulverização pode ser recolhido e reciclado de volta no processo de revestimento. Por esta razão, a eficiência do material dos revestimentos em pó pode chegar perto de 100%. Houve um rápido crescimento da indústria de revestimento em pó nas últimas décadas devido ao aumento da produtividade e eficiência com a mudança de tintas solventes convencionais. Em comparação com os revestimentos líquidos tradicionais, os revestimentos em pó são mais duráveis, resistentes ao impacto, à corrosão e resistentes a produtos químicos. Os revestimentos em pó desbotam menos que os revestimentos líquidos e podem ser adaptados para muitas aplicações diferentes, alterando a cor, o brilho, a espessura do revestimento e a textura. [2] Existem quatro etapas principais no processo de revestimento em pó: carga, transporte, adesão/deposição e, finalmente, cura. [1] O princípio básico por trás do revestimento em pó é que uma partícula carregada, geralmente um polímero, é acelerada em direção a uma peça de trabalho aterrada e adere à peça de trabalho por meio de atração eletrostática . A peça revestida é então curada a uma temperatura elevada, transformando o revestimento em pó em um filme de polímero liso e uniforme.

Conteúdo

Processo de revestimento em pó

Carregamento, transporte e deposição de pó

Existem dois métodos comumente usados de carregamento de pó, carregamento corona e carregamento triboelétrico. O método de carregamento utilizado altera as características de transporte do pó, bem como a deposição do pó na peça de trabalho.

Carregamento Corona

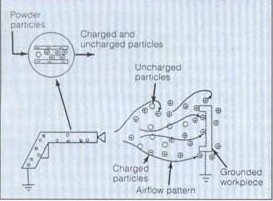

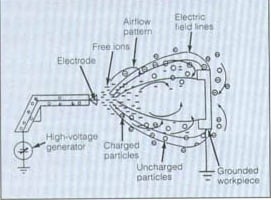

O carregamento Corona do pó é feito por uma pistola elétrica. O pó é alimentado à pistola a partir de recipientes de armazenamento usando ar comprimido. Na ponta da pistola há um eletrodo corona pontiagudo carregado com uma voltagem muito alta. Esta alta tensão cria um campo elétrico entre a coroa e a peça aterrada. Quando o campo eléctrico na proximidade do eléctrodo for de 30 kV/cm ou superior, o ar nesta área começará a decompor-se e a formar uma libertação contínua de iões livres . [3] À medida que o fluxo de partículas de pó passa pelos íons livres, eles se ligam a algumas das partículas e as carregam negativamente. As partículas carregadas seguem as linhas do campo elétrico criadas pelo eletrodo em direção à peça de trabalho. Os íons livres que não se ligam a uma partícula também seguem as linhas do campo elétrico até a peça de trabalho. Algumas partículas não ficam carregadas e são direcionadas para a peça por forças pneumáticas. A equação 1 é a magnitude da carga em uma partícula devido ao carregamento corona. Onde Q = carga, A = constante de composição da partícula, r = raio da partícula, E = intensidade do campo elétrico, t = tempo, tau = constante de tempo. [4]

Deposição de partículas carregadas de Corona

O excesso de íons livres criados pelo eletrodo corona afeta as partículas depositadas. Ao usar uma pistola corona, a espessura da camada de pó é limitada devido a um fenômeno chamado retroionização. [1] À medida que as partículas carregadas e os íons se acumulam na peça de trabalho, eles começam a repelir as partículas que chegam, limitando a espessura do pó e causando uma camada de pó esburacada. Por esta razão, as pistolas corona são utilizadas principalmente para aplicar uma fina camada de revestimento. Como as partículas carregadas seguem as linhas do campo eléctrico, a uniformidade do revestimento é afectada. As partículas ficam mais concentradas na área mais próxima da pistola e nas bordas da peça. [3]

Carregamento Triboelétrico

As pistolas triboelétricas carregam as partículas de pó usando fricção quando a partícula entra em contato com as paredes da pistola e do tubo de alimentação. A magnitude da carga de uma partícula é proporcional ao número de vezes que ela entra em contato com a parede e à força com que atinge a parede. O material mais comumente usado para as paredes de uma pistola triboelétrica é o politetrafluoretileno (PTFE) ou mais comumente conhecido como Teflon™. O PTFE demonstrou ser o material mais eficiente para carregar os pós por fricção. Como as paredes da pistola também sofrem alterações durante este processo, a pistola e o tubo devem ser aterrados para dissipar a carga acumulada no PTFE. Não há campo elétrico criado por carga triboelétrica, pois não há eletrodo. Na ausência de campo elétrico, as partículas carregadas são transportadas para a peça de trabalho apenas por meio do fluxo de ar. [3]

Deposição de partículas carregadas triboelétricas

Como a deposição triboelétrica não possui campo elétrico ou excesso de íons livres, um revestimento mais espesso e uniforme pode ser alcançado em comparação com uma pistola corona. A superfície do revestimento também é mais lisa, pois não há íons livres. A única desvantagem da pistola de carregamento triboelétrico é que a taxa de deposição é mais lenta do que a das pistolas de carregamento corona. Usando uma pistola triboelétrica você perde produtividade, mas o resultado final é um acabamento superficial de melhor qualidade. [3]

Cura

Após a adesão da energia à peça de trabalho, ela deve ser curada até o produto final usando calor. As temperaturas para a cura dos pós ficam em torno de 140 - 220°C. À temperatura elevada, o pó começa a fluir e forma uma película contínua. O método mais comumente usado para curar o revestimento em pó aderido em um substrato metálico é por meio de um forno de convecção. O aquecimento por convecção usa ventiladores para circular o ar quente em uma sala isolada e é o método mais popular para curar peças metálicas. A cura de uma peça de trabalho em um forno de convecção leva de 15 a 30 minutos. Uma alternativa aos fornos de convecção são os fornos de radiação infravermelha (IR). Nos fornos IR, o revestimento em pó e apenas um pequeno volume da peça diretamente abaixo do revestimento absorvem a radiação IR. Nos fornos de convecção, um volume maior da peça é aquecido para atingir cada temperatura de cura. Por esta razão, o tempo que os fornos IR levam para atingir cada temperatura de cura é muito menor do que um forno de convecção. Uma limitação inicial dos revestimentos em pó era que materiais sensíveis à temperatura, como madeiras e plásticos, não podiam ser usados devido às altas temperaturas dos fornos. Uma solução recente para este problema é a utilização da radiação ultravioleta (UV). São utilizados pós especialmente formulados com fotoiniciadores que curam sob radiação UV. Os fotoiniciadores permitem que a radiação UV reticule o revestimento polimérico a baixa temperatura. [5] A parte sensível à temperatura com pó curável por UV é colocada em um forno convencional a 90°C por apenas 1-2 minutos para aquecer o pó. Em seguida, a peça é colocada sob radiação UV e curada em segundos.

Resinas

As resinas são os ingredientes mais importantes na mistura de revestimento em pó e determinam as propriedades do material do produto acabado. Existem muitos tipos diferentes de resinas de revestimento em pó para escolher, cada uma com propriedades variadas. A maioria das resinas processadas em aplicações de revestimento em pó pode ser categorizada em dois tipos diferentes de polímeros, polímeros termoendurecíveis e polímeros termoplásticos.

Polímeros Termoendurecíveis

Polímeros termoendurecíveis constituem 95% [2] das resinas usadas para revestimento de energia. Quando um polímero termoendurecível é aquecido até se tornar um líquido e continua a ser aquecido, ocorre uma reação química criando reticulação das cadeias do polímero para formar um material com propriedades diferentes antes do aquecimento. A película sólida final na peça de trabalho quando resfriada é uma camada dura, resistente ao calor e a produtos químicos. [6] Exemplos de polímeros termoendurecíveis comumente usados para revestimentos elétricos são epóxi, híbrido epóxi-poliéster, poliéster uretano, poliéster TGIC e acrílico. Polímeros termoendurecíveis constituem 95% [2] das resinas usadas para revestimento de energia.

Termoplásticos

Ao contrário dos polímeros termoendurecíveis, os termoplásticos têm as mesmas propriedades depois de terem sido derretidos e solidificados na peça de trabalho. O acabamento superficial de um termoplástico é mais liso que o do polímero termoendurecível. Os termoplásticos são comumente usados para objetos que não estarão em ambientes agressivos. Exemplos de termoplásticos comumente usados são cloreto de polivinila, poliolefinas, náilon, poliéster e fluoreto de polivinilideno.

Melhorando a eficiência energética e a produtividade

A etapa do processo de pintura a pó que utiliza mais energia e leva mais tempo para ser concluída é o processo de cura. Hoje, muitas empresas usam fornos de convecção para curar revestimentos em pó. Os fornos de convecção requerem muita energia para aumentar a temperatura na inicialização, para manter uma temperatura constante e para operar os motores do soprador que circulam o ar. Há uma economia substancial de energia e um aumento de produtividade quando um forno infravermelho é usado em vez ou em série com um forno de convecção. Os fornos IR são mais eficientes que os fornos de convecção porque o tempo para atingir a temperatura de cura é menor. Os fornos IR também economizam energia por terem um tempo de inicialização muito rápido em comparação com os fornos de convecção. Os tempos de cura em forno IR são muito mais rápidos e não requerem sopradores para circulação de calor. Ao utilizar fornos a gás natural o consumo de gás pode diminuir em 25%. A produtividade aumenta com o aumento da velocidade da linha e com a diminuição do tempo de resfriamento da peça, uma vez que apenas um pequeno volume da peça é aquecido durante o processo. Podem ser observados aumentos de produtividade de 50%. [7]

Referências

- ↑Ir para:1,0 1,1 1,2 Bailey, AG (1998). A ciência e tecnologia de pulverização eletrostática de pó, transporte e revestimento. Jornal de Eletrostática, 85-120.

- ↑Ir para:2,0 2,1 2,2 Química Especial. (2009). Centro de pintura em pó. Recuperado em 12 de novembro de 2009, em http://www.specialchem4coatings.com/tc/powder-coatings/index.aspx?id=

- ↑Ir para:3,0 3,1 3,2 3,3 Knobbe, AJ (nd). Tribo ou Corona? Veja como decidir. Recuperado em 12 de novembro de 2009, em http://web.archive.org/web/20100117012348/http://sections.asme.org:80/cincinnati/Tribo.htm

- ^ Knobbe, Alan J. "PISTOLAS DE PULVERIZAÇÃO DE PÓ." Nordson Corp., (2008): 242-54. Imprimir.

- ↑ Cura UV Princípio técnico e mecanismo. (nd). Produtos Químicos Especiais da Ciba. Recuperado em 2 de dezembro de 2009, em www.ciba.com/pf/docMDMS.asp?targetlibrary=CHBS_CE_MADS&amp ;docnúmero=1628

- ^ Barletta, M. (2008). Uso combinado de testes de risco e perfilometria CLA para caracterizar revestimentos em pó de poliéster. Superfície; Tecnologia de Revestimentos, 1863-1878.

- ^ "Sistemas de aquecimento infravermelho que curam revestimentos em pó." Radiant Energy Systems, Inc. 2 de dezembro de 2009. www.radiantenergy.com/TechnicalData/RadiantEnergySystems-PowderCoatingBrochure.pdf.