Kompozitní materiály W jsou široce používány v leteckém průmyslu a umožnily inženýrům překonat překážky, se kterými se setkali při individuálním použití materiálů. Složkové materiály si v kompozitech zachovávají svou identitu a nerozpouštějí se ani se jinak zcela vzájemně neslučují. Společně tyto materiály vytvářejí „hybridní“ materiál, který má vylepšené strukturální vlastnosti.

Vývoj lehkých kompozitních materiálů odolných vůči vysokým teplotám umožní realizaci nové generace vysoce výkonných a ekonomických konstrukcí letadel. Použití takových materiálů sníží spotřebu paliva, zlepší účinnost a sníží přímé provozní náklady letadel.

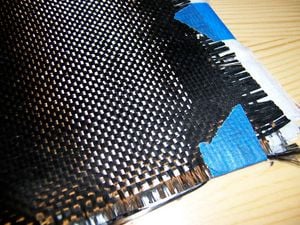

Kompozitní materiály mohou být tvarovány do různých tvarů a v případě potřeby mohou být vlákna pevně navinuta pro zvýšení pevnosti. Užitečnou vlastností kompozitů je, že je lze vrstvit, přičemž vlákna v každé vrstvě probíhají v jiném směru. To umožňuje inženýrům navrhovat struktury s jedinečnými vlastnostmi. Například konstrukce může být navržena tak, že se bude ohýbat jedním směrem, ale nikoli jiným. [2]

Obsah

Syntéza základních kompozitů

V základním kompozitu působí jeden materiál jako nosná matrice, zatímco jiný materiál staví na tomto základním lešení a vyztužuje celý materiál. Tvorba materiálu může být nákladný a složitý proces. V podstatě je základní materiálová matrice uložena ve formě pod vysokou teplotou a tlakem. Epoxid nebo pryskyřice se poté nalije na základní materiál, čímž se po ochlazení kompozitního materiálu vytvoří pevný materiál . Kompozit lze také vyrobit zapuštěním vláken sekundárního materiálu do základní matrice.

Kompozity mají dobrou pevnost v tahu a odolnost vůči stlačení, díky čemuž jsou vhodné pro použití při výrobě součástí letadel. Pevnost materiálu v tahu pochází z jeho vláknité povahy. Když je aplikována tažná síla, vlákna uvnitř kompozitu se vyrovnají se směrem působící síly, což dává jeho pevnost v tahu. Dobrá odolnost vůči stlačení může být přisouzena adhezivním vlastnostem a tuhosti systému základní matrice. Úlohou pryskyřice je udržovat vlákna jako rovné sloupce a zabránit jejich vybočení.

Letectví a kompozity

Kompozitní materiály jsou důležité pro letecký průmysl, protože poskytují strukturální pevnost srovnatelnou s kovovými slitinami, ale při nižší hmotnosti. To vede ke zlepšení palivové účinnosti a výkonu letadla. [3] [4]

Role kompozitů v leteckém průmyslu

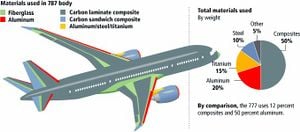

Sklolaminát je nejběžnějším kompozitním materiálem a skládá se ze skleněných vláken uložených v pryskyřičné matrici. Sklolaminát byl poprvé široce používán v 50. letech 20. století pro lodě a automobily. Sklolaminát byl poprvé použit v osobním letadle Boeing 707 v padesátých letech minulého století, kde tvořil asi dvě procenta konstrukce. Každá generace nových letadel postavených Boeingem měla zvýšené procento využití kompozitního materiálu; nejvyšší je 50% využití kompozitu u 787 Dreamliner .

Boeing 787 Dreamliner bude prvním komerčním letadlem, jehož hlavní konstrukční prvky jsou vyrobeny z kompozitních materiálů spíše než z hliníkových slitin. [1] V tomto letadle dojde k posunu od archaických kompozitů ze skelných vláken k pokročilejším uhlíkovým laminátům a uhlíkovým sendvičovým kompozitům. S křídlovou skříní Dreamlineru se vyskytly problémy, které byly přisuzovány nedostatečné tuhosti kompozitních materiálů použitých k výrobě součásti. [1] To vedlo ke zpoždění počátečních dat dodání letadla. Za účelem vyřešení těchto problémů Boeing zpevňuje křídlové skříně přidáním nových držáků k již vyrobeným křídlovým skříním a zároveň upravuje křídlové skříně, které se teprve mají postavit. [1]

Zkoušení kompozitních materiálů

Bylo zjištěno, že je obtížné přesně modelovat výkon součásti vyrobené z kompozitu pomocí počítačové simulace kvůli složité povaze materiálu. Kompozity se často vrství na sebe pro větší pevnost, ale to komplikuje fázi předvýrobního testování, protože vrstvy jsou orientovány různými směry, takže je obtížné předvídat, jak se budou chovat při testování. [1]

Na součástech lze také provádět mechanické zátěžové zkoušky. Tyto testy začínají s modely v malém měřítku, pak se postupuje k postupně větším částem konstrukce a nakonec k celé konstrukci. Konstrukční díly jsou vloženy do hydraulických strojů, které je ohýbají a kroutí tak, aby napodobovaly namáhání, které daleko přesahuje nejhorší očekávané podmínky při skutečných letech.

Faktory použití kompozitních materiálů

Snížení hmotnosti je největší výhodou použití kompozitního materiálu a je jedním z klíčových faktorů při rozhodování o jeho výběru. Mezi další výhody patří vysoká odolnost proti korozi a odolnost proti poškození únavou. Tyto faktory hrají roli ve snižování provozních nákladů letadla v dlouhodobém horizontu a dále zvyšují jeho efektivitu. Kompozity mají výhodu v tom, že je lze formovat do téměř jakéhokoli tvaru pomocí lisovacího procesu, ale to komplikuje již tak obtížný problém modelování.

Hlavní nevýhodou použití kompozitů je to, že jsou relativně novým materiálem a jako takové mají vysoké náklady. Vysoká cena je také přičítána pracnému a často složitému výrobnímu procesu. Kompozity se obtížně kontrolují na vady, zatímco některé z nich absorbují vlhkost.

I když je hliník těžší, naproti tomu se snadno vyrábí a opravuje. Může být promáčklý nebo proražený a stále drží pohromadě. Kompozity nejsou takové; pokud jsou poškozeny, vyžadují okamžitou opravu, která je náročná a nákladná.

Úspora paliva se sníženou hmotností

Spotřeba paliva závisí na několika proměnných, včetně: suché hmotnosti letadla, užitečné hmotnosti, stáří letadla, kvality paliva, rychlosti vzduchu, počasí a dalších věcí. Hmotnost leteckých komponentů vyrobených z kompozitních materiálů je snížena přibližně o 20 %, jako v případě 787 Dreamliner. [4]

Ukázkový výpočet celkových úspor paliva s 20% snížením prázdné hmotnosti bude proveden níže pro letadlo Airbus A340-300.

Počáteční hodnoty vzorku pro tuto případovou studii byly získány z externího zdroje. [5]

Vzhledem k tomu:

- Provozní hmotnost prázdného stroje (OEW): 129 300 kg

- Maximální nulová hmotnost paliva (MZFW): 178 000 kg

- Maximální vzletová hmotnost (MTOW): 275 000 kg

- Max. Rozsah @ Max. Hmotnost: 10.458 km

Další množství lze vypočítat z výše uvedených čísel:

- Maximální hmotnost nákladu = MZFW - OEW = 48 700 kg

- Maximální hmotnost paliva = MTOW - MZFW = 97 000 kg

Takže můžeme dále vypočítat spotřebu paliva v kg/km na základě maximální hmotnosti paliva a maximálního dojezdu = 97 000 kg/10 458 km = 9,275 kg/km

Následuje výpočet očekávaných úspor paliva s 20% snížením hmotnosti, které sníží hodnotu OEW pouze o 20%:

- OEW(nové) = 129 300 kg * 0,8 = 103 440 kg, což odpovídá úspoře 25 860 kg.

Za předpokladu, že hmotnost nákladu a paliva zůstanou konstantní:

- MZFW(nové) = MZFW - 25 680 kg = 152 320 kg

- MTOW (nové) = MTOW - 25 680 kg = 249 320 kg

Hmotnost paliva 97 000 kg se musí vypořádat se sníženou MTOW, a proto bude mít zvýšený dojezd, protože maximální hmotnost a maximální dojezd jsou nepřímo úměrné veličiny.

Použití jednoduchých poměrů k výpočtu nového rozsahu:

249,320kG275,000kG=10,458kmXkm{\displaystyle {\frac {249,320kg}{275,000kg}}={\frac {10,458km}{Xkm}}}

Řešení pro X poskytuje nový rozsah:

- X = 11 535,18 km

To dává novou hodnotu spotřeby paliva se sníženou hmotností = 97 000 kg/11 535,18 km = 8 409 kg/km

Pro představu, při ujetí 10 000 km dojde k úspoře paliva přibližně 8 660 kg s 20% snížením prázdné hmotnosti.

Zásah do životního prostředí

Výrazněji se vyvíjí posun směrem k zelenému inženýrství . Dnešní společnost věnuje našemu životnímu prostředí zvýšenou pozornost a pozornost. To platí i pro výrobu kompozitních materiálů.

Jak již bylo zmíněno dříve, kompozity mají nižší hmotnost a podobné hodnoty pevnosti jako těžší materiály. Když je lehčí kompozit přepravován nebo je používán v dopravní aplikaci, dochází k nižšímu zatížení životního prostředí ve srovnání s těžšími alternativami. Kompozity jsou také odolnější proti korozi než materiály na bázi kovu, což znamená, že díly vydrží déle. [7] Kombinace těchto faktorů činí kompozity z hlediska životního prostředí dobrými alternativními materiály.

Běžně vyráběné kompozitní materiály jsou vyrobeny z vláken a pryskyřic na bázi ropy a jsou přirozeně biologicky nerozložitelné. [8] To představuje významný problém, protože většina kompozitů skončí na skládce, jakmile skončí životní cyklus kompozitu. [8] Probíhá významný výzkum biodegradabilních kompozitů, které jsou vyrobeny z přírodních vláken. [9] Objev biologicky odbouratelných kompozitních materiálů, které lze snadno vyrábět ve velkém a mají vlastnosti podobné konvenčním kompozitům, způsobí revoluci v několika průmyslových odvětvích, včetně leteckého průmyslu.

Alternativní možností, jak pomoci snahám o ochranu životního prostředí, by byla recyklace použitých dílů z vyřazených letadel. „Neinženýrství“ letadla je složitý a nákladný proces, ale může společnostem ušetřit peníze kvůli vysokým nákladům na nákup dílů z první ruky. [6]

Budoucí kompozitní materiály

Kompozity s keramickou matricí

V současné době probíhá hlavní úsilí o vývoj lehkých vysokoteplotních kompozitních materiálů v Národním úřadu pro letectví a vesmír (NASA) pro použití v součástech letadel. Na základě předběžných výpočtů se na vstupech do turbíny koncepčního motoru předpokládají teploty až 1650 °C. [3] Aby materiály vydržely takové teploty, je nutné použití keramických matricových kompozitů (CMC). Použití CMC v pokročilých motorech také umožní zvýšení teploty, při které může být motor provozován, což povede ke zvýšení výnosu. [10] Ačkoli jsou CMC slibnými konstrukčními materiály, jejich použití je omezené kvůli nedostatku vhodných vyztužovacích materiálů, obtížím při zpracování, životnosti a nákladům.

Vlákna pavoučího hedvábí

Pavoučí hedvábí je dalším slibným materiálem pro použití kompozitních materiálů. Pavoučí hedvábí vykazuje vysokou tažnost, která umožňuje natažení vlákna až na 140 % jeho normální délky. [11] Pavoučí hedvábí si drží svou pevnost i při teplotách až -40°C. [11] Díky těmto vlastnostem je pavoučí hedvábí ideální pro použití jako vláknitý materiál při výrobě tvárných kompozitních materiálů, které si zachovají svou pevnost i při abnormálních teplotách. Tvárné kompozitní materiály budou pro letadlo výhodné v částech, které budou vystaveny proměnlivému namáhání, jako je spojení křídla s hlavním trupem. Zvýšená pevnost, houževnatost a tažnost takového kompozitu umožní působení většího napětí na součást nebo spoj dříve, než dojde ke katastrofickému selhání. Kompozity na bázi syntetického pavoučího hedvábí budou mít také tu výhodu, že jejich vlákna budou biologicky odbouratelná.

Bylo učiněno mnoho neúspěšných pokusů o reprodukci pavoučího hedvábí v laboratoři, ale dokonalé resyntézy dosud nebylo dosaženo. [12]

Hybridní kompozitní ocelové plechy

Dalším slibným materiálem může být nerezová ocel konstruovaná s inspirací kompozity a nanotechnologickými vlákny a překližkou. Ocelové plechy jsou vyrobeny ze stejného materiálu a lze s nimi manipulovat a obrábět přesně stejným způsobem jako konvenční ocel. Ale je o několik procent lehčí pro stejné silné stránky. To je zvláště cenné pro výrobu vozidel. Patentovaná švédská společnost Lamera je vedlejším produktem výzkumu v rámci Volvo Industries.

Závěr

Díky vyššímu poměru pevnosti k hmotnosti mají kompozitní materiály výhodu oproti konvenčním kovovým materiálům; i když v současnosti je výroba kompozitů nákladná. Dokud nebudou zavedeny techniky, které sníží počáteční náklady na implementaci a vyřeší problém biologické rozložitelnosti současných kompozitů, nebude tento relativně nový materiál schopen zcela nahradit tradiční kovové slitiny.

Reference

- ↑Přejít nahoru na:1,0 1,1 1,2 1,3 1,4 1,5 Modelování povrchu pro kompozitní materiály – SIAG GD – staženo na http://www.ifi.uio.no/siag/problems/grandine/

- ↑ Materiály od A do Z – Kompozity: Základní úvod – Získáno na http://web.archive.org/web/20080806113558/http://www.azom.com/details.asp?ArticleID=962

- ↑↑↑Přejít nahoru na:3.0 3.1 INI International – Key to Metals – Získáno na http://www.keytometals.com/Article103.htm

- ↑Přejít nahoru na:4.0 4.1 Boeing 787 Dreamliner má složený problém – Zimbio – staženo na http://web.archive.org/web/20101002101128/http://www.zimbio.com:80/Boeing+787+Dreamliner/articles/18/ Boeing+787+Dreamliner+kompozitní+problém

- ↑ Peeters, PM a kol. - Palivová účinnost komerčních letadel (str. 16) - Získáno na http://www.transportenvironment.org/docs/Publications/2005pubs/2005-12_nlr_aviation_fuel_efficiency.pdf

- ↑Přejít nahoru na:6.0 6.1 National Geographic Channel – Man Made: Plane – Získáno z http://channel.nationalgeographic.com/series/man-made/3319/Photos#tab-Videos/05301 00

- ↑ Studie vlivu kompozitů na životní prostředí – Získáno na http://web.archive.org/web/20060923103650/http://www.plastkemiforetagen.se/Publikationer/PDF/Composite_materials_in_an_environmental_perspective.pdf

- ↑Přejít nahoru na:8.0 8.1 Textile Insight – zelené textilní kompozity – staženo na http://www.textileinsight.com/articles.php?id=453

- ↑ Materiály od A do Z – vysoce výkonné kompozitní materiály vyrobené z biologicky odbouratelných plastů vyztužených přírodními vlákny – dostupné na http://www.azom.com/news.asp?newsID=13735

- ↑ R. Naslain - Universite Bordeaux - Ceramic Matrix Composites - Získáno na http://web.archive.org/web/20101122114453/http://www.mpg.de/pdf/europeanWhiteBook/wb_materials_213_216.pdf

- ↑Přejít nahoru na:11,0 11,1 Katedra chemie - University of Bristol - Získáno na http://www.chm.bris.ac.uk/motm/spider/page2.htm

- ↑ Wired Science – Spiders Make Golden Silk – Získáno na http://www.wired.com/wiredscience/2009/09/spider-silk/