Turbin gas, seperti semua bidang produksi listrik, sangat bergantung pada efisiensi termal untuk menghasilkan listrik secara efektif. Ada beberapa cara dalam industri untuk meningkatkan efisiensi termal dari siklus daya turbin gas. Metode peningkatan efisiensi ini hampir selalu dibatasi oleh sifat metalurgi komponen turbin. Efisiensi termal turbin gas dapat ditingkatkan secara signifikan dengan komponen yang mampu menahan suhu kerja yang lebih tinggi. Penggunaan bilah turbin superalloy kristal tunggal memungkinkan hal ini terjadi. Bilah turbin kristal tunggal mampu beroperasi pada suhu kerja yang lebih tinggi dibandingkan sudu turbin kristal sehingga mampu meningkatkan efisiensi termal siklus turbin gas.

Isi

Siklus turbin gas

Pembangkit listrik turbin gas terdiri dari turbin yang dihubungkan dengan kompresor dengan ruang bakar di antaranya. Udara atmosfer ditarik ke dalam kompresor dan selanjutnya dikompresi dan masuk ke ruang bakar. Di ruang bakar, udara bercampur dengan bahan bakar dan terbakar. Hal ini meningkatkan suhu udara namun tetap pada tekanan konstan. Udara sekarang memasuki turbin di mana ekspansi terjadi sambil menghasilkan keluaran kerja yang berguna. Semakin tinggi temperatur udara masuk maka semakin besar pula kerja berguna yang dihasilkan dari turbin. [1]

Meningkatkan efisiensi

Siklus termodinamika ini disebut sebagai Siklus Brayton. W Efisiensi turbin gas diberikan oleh persamaan

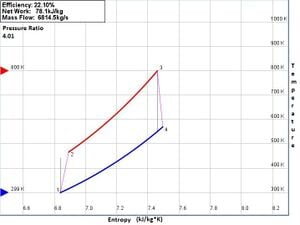

Siklus Brayton sering diwakili oleh diagram suhu-entropi, atau TS. Diagram ini menunjukkan keadaan udara pada setiap titik siklus Brayton. Contoh diagram TS yang khas ditunjukkan pada gambar 1 di bawah.

Dari diagram TS yang ditunjukkan pada Gambar 1a terlihat bahwa peningkatan rasio tekanan relatif W justru akan meningkatkan efisiensi termal karena penurunan jumlah panas yang ditambahkan ke sistem. Hal ini dibatasi oleh siklus suhu maksimum yang terjadi pada saluran masuk turbin. Batasan ini menyebabkan penurunan keluaran kerja keseluruhan siklus seiring dengan peningkatan rasio tekanan. Untuk menghasilkan jumlah kerja keluaran yang sama pada rasio tekanan relatif yang meningkat, diperlukan peningkatan laju aliran massa yang memerlukan peralatan lebih besar dan lebih mahal. [2] Ada banyak aplikasi yang memerlukan mesin turbin yang lebih kecil, seperti pada kendaraan. Efisiensi termal dapat ditingkatkan sekaligus meningkatkan tingkat keluaran kerja dengan meningkatkan suhu udara di saluran masuk turbin. [1]

Ada banyak penerapan di mana penurunan kerja jaringan yang dihasilkan tidak dapat diterima. Peningkatan suhu maksimum siklus akan meningkatkan efisiensi dan jumlah total kerja bersih yang dihasilkan. Peningkatan suhu juga memungkinkan peningkatan yang lebih besar dalam rasio tekanan untuk lebih meningkatkan efisiensi sambil mempertahankan keluaran kerja bersih tingkat tinggi. Hal ini ditampilkan pada gambar 1b di atas. Sifat metalurgi membatasi seberapa tinggi suhu masuk turbin dapat beroperasi. Banyak metode yang digunakan agar bilah turbin dapat bekerja pada kondisi suhu yang lebih tinggi. Pengembangan bilah turbin kristal tunggal yang terbuat dari paduan super berbasis nikel memungkinkan diperolehnya suhu pengoperasian yang lebih tinggi.

Keuntungan

Bilah turbin kristal tunggal memiliki keunggulan mekanis karena mampu beroperasi pada suhu yang jauh lebih tinggi dibandingkan bilah turbin kristal. Mengingat kemampuannya dalam meningkatkan efisiensi turbin dengan temperatur yang lebih tinggi, pengembangan sudu-sudu ini sangat bermanfaat. Bilah turbin mampu beroperasi pada suhu tinggi karena struktur kristal tunggal dan komposisi superalloy berbasis nikel.

Creep W adalah penyebab umum kegagalan bilah turbin dan pada kenyataannya merupakan faktor pembatas umur turbin. [3] Ketika suhu material di bawah tekanan tinggi dinaikkan ke titik kritis, laju mulur meningkat dengan cepat. [4] Struktur kristal tunggal memiliki kemampuan untuk menahan mulur pada suhu yang lebih tinggi daripada bilah turbin kristal karena kurangnya batas butir. Batas butir merupakan area struktur mikro dimana banyak mekanisme cacat dan kegagalan dimulai yang menyebabkan terjadinya mulur. [5] Kurangnya batas butir menghambat terjadinya mulur dengan cara ini. Creep akan tetap terjadi pada sudu turbin kristal tunggal namun karena mekanisme berbeda yang terjadi pada temperatur lebih tinggi. Bilah turbin kristal tunggal tidak memiliki batas butir sepanjang arah tegangan aksial seperti yang dimiliki bilah turbin kristal. Ini juga berfungsi untuk meningkatkan kekuatan creep.

Superalloy berbahan dasar nikel

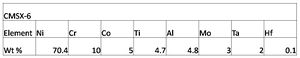

Ada beberapa superalloy yang telah digunakan dalam upaya membuat bilah turbin kristal tunggal yang mampu menahan suhu pengoperasian setinggi mungkin. Superalloy ini umumnya berbahan dasar nikel dan mengandung beberapa elemen lain yang semuanya berkontribusi untuk mengoptimalkan sifat mekanik bilah turbin dalam kondisi suhu tinggi. Komposisi setiap elemen yang ditambahkan terus diuji untuk memungkinkan optimasi ini. Contoh superalloy yang digunakan untuk tujuan bilah turbin kristal tunggal adalah CMSX6. Komposisi paduan super ini ditunjukkan pada tabel di bawah.

Di dalam kristal tunggal superalloy, terdapat dua fase, matriks gamma dan endapan prima gamma. Fase prima gamma harus lebih besar dari 50% fraksi volume dalam superalloy untuk meningkatkan ketahanan mulur. [6] Kehadiran fase prima gamma meningkatkan kekuatan mekanik sudu turbin dengan mencegah gerakan dislokasi. Fase gamma prima memiliki sifat yang tidak biasa yaitu meningkatkan kekuatan seiring dengan meningkatnya suhu. Hal ini berlaku hingga 973 derajat Celcius. [3] Peningkatan kekuatan yang disebabkan oleh peningkatan suhu mengakibatkan superalloy dapat beroperasi pada suhu yang lebih tinggi.

Tidak adanya batas butir pada sudu turbin memungkinkan penggunaan superalloy untuk mengurangi keberadaan unsur-unsur yang biasanya digunakan untuk memperkuat batas butir, seperti karbon dan boron. Unsur-unsur ini mengurangi kekuatan mulur dan suhu leleh paduan bila ditemukan dalam komposisi yang lebih signifikan. Tanpa memerlukan konsentrasi elemen-elemen ini secara signifikan, bilah turbin kristal tunggal mampu mempertahankan kekuatan dan penggunaannya pada suhu yang lebih tinggi. [7]

Proses manufaktur dan pertumbuhan kristal

Ada beberapa metode manufaktur berbeda yang digunakan dalam praktik untuk membuat bilah turbin kristal tunggal. Semua metode pembuatannya menggunakan gagasan pemadatan terarah, atau pemadatan arah otonom, yang mana arah pemadatan dikendalikan. Metode yang umum adalah metode Bridgman untuk menumbuhkan kristal tunggal. Dalam metode ini tungku pengecoran digunakan untuk pertumbuhan kristal. Dalam proses ini, cetakan harus dibuat terlebih dahulu dari bilahnya. Lilin cair disuntikkan ke dalam cetakan logam dari bilah turbin yang diinginkan dan dibiarkan mengeras dan membentuk bilah turbin. Model lilin kemudian digunakan untuk membuat cetakan keramik yang digunakan untuk produksi bilah turbin kristal tunggal. Saat cetakan keramik dibuat, dipanaskan untuk meningkatkan kekuatan cetakan. [8] Setelah cetakan cukup untuk digunakan, lilin dicairkan dari bagian dalam cetakan. Cetakan tersebut sekarang diisi dengan bentuk cair dari superalloy berbahan dasar nikel. Superalloy cair yang terkandung dalam cetakan ditempatkan di beberapa jenis tungku pengecoran, sering kali merupakan tungku peleburan induksi vakum W , yang menggunakan teknik Bridgman.

Pertumbuhan kristal di tungku brigman

Tungku diatur dengan area bersuhu tinggi di atas suhu leleh, dikontrol oleh pemanas, dan bersuhu rendah di bawah zona leleh, dengan zona gradien tempat terjadinya antarmuka padat-cair. Superalloy awalnya seluruhnya berada dalam zona suhu tinggi dalam bentuk cair. Superalloy kemudian diturunkan dengan sangat lambat, dengan kecepatan sekitar beberapa inci per jam, sehingga antarmuka cairan padat naik perlahan ke atas cetakan. Superalloy mengeras dari dasar ke atas. Laju pemadatan yang lambat menyebabkan butiran tumbuh sebagai dendrit W searah dengan arah penarikan cetakan dari tungku. [8] Bentuk dendrit hanya berupa kolom dalam satu arah karena efek pendinginan bawah konstitusional. Ketika padatan mulai terbentuk, konsentrasi zat terlarut yang bervariasi ditemukan tepat di depan antarmuka padat-cair. Perbedaan zat terlarut di seluruh cairan menyebabkan perubahan suhu solidifikasi kesetimbangan. Pada titik ini suhu cairan lebih rendah dari suhu pemadatan kesetimbangan sehingga menyebabkan efek pendinginan bawah. Pendinginan yang kurang menyebabkan panas berpindah dari tonjolan padat ke cairan yang mendorong pertumbuhan dendritik. [9] Kecepatan pertumbuhan dendrit berhubungan langsung dengan jumlah pendinginan yang ada. Dendrit yang sejajar pada suatu sudut harus tumbuh lebih cepat untuk mengimbangi dendrit yang mengambil arah vertikal yang lebih langsung. Untuk tumbuh lebih cepat, diperlukan jumlah pendinginan yang lebih besar yang berarti dendrit bersudut ini tumbuh lebih jauh dari antarmuka padat-cair. [8] Akhirnya dendrit vertikal yang lebih disukai mengambil alih dendrit miring yang berada jauh di belakang. Untuk menghilangkan batas butir dari bilah turbin, pemilih butir dipasang di bagian bawah cetakan lilin. Pemilih butir adalah tabung berbentuk spiral yang ukurannya tidak lebih besar dari butir dendrit tunggal. Ketika dendrit vertikal tumbuh di dasar cetakan, hanya satu dendrit yang dapat masuk melalui spiral dan akhirnya masuk ke dalam cetakan bilah turbin. Jadi setelah pemadatan selesai, bilah turbin dibuat seluruhnya dari satu butir dan menjadi bilah turbin kristal tunggal.

Perbaikan pada metode

Masalah dengan metode Bridgman adalah diperlukan tungku pengecoran yang rumit dan mahal untuk menghasilkan produk yang diinginkan. Metode manufaktur lain telah diciptakan yang menghilangkan kebutuhan sampel untuk dikeluarkan secara perlahan dari tungku. Hal ini menyederhanakan dan mempercepat proses sehingga lebih hemat biaya. Sifat mekaniknya juga meningkat karena pemadatan yang lebih cepat menyebabkan berkurangnya jumlah segregasi di antara sampel. [10] Proses ini menggunakan cetakan yang terbuat dari keramik Al 2 0 3 yang dilapisi dengan lapisan yang menghambat terjadinya nukleasi. Sampel diatur sedemikian rupa sehingga terdapat pemanasan terkontrol yang menjaga agar sampel tetap meleleh seluruhnya dengan pelat pendingin berpendingin air yang dipasang di dasar sampel. Pemilih butiran spiral digunakan dengan cara yang sama dalam metode ini. Pemanasan dimatikan dan saat tungku mendingin, pemadatan dimulai. Lapisan cetakan menunda terjadinya nukleasi sampai terjadi pendinginan bawah dalam jumlah besar. [10] Pada titik ini nukleasi dimulai di dasar sampel dan dendrit terbentuk dengan cara yang sama. Sebuah dendrit tunggal melewati pemilih butir dan bilah turbin kristal tunggal dihasilkan. Pemanasan terkontrol dan jumlah pendinginan di dasar dapat divariasikan untuk mengoptimalkan sifat mekanik. [10]

Referensi

- ^Lompat ke:1.0 1.1 Badran, OO (1999). Peningkatan kinerja turbin gas. Energi Terapan, 64(1-4), 263-273.

- ^ Michael J. Moran', 'Howard N. Shapiro'. (2008). Dasar-dasar termodinamika teknik (edisi ke-6). Amerika Serikat: John Wiley & Sons, Inc.

- ^Lompat ke:3.0 3.1 Carter, TJ (2005). Kegagalan umum pada bilah turbin gas. Analisis Kegagalan Rekayasa, 12(2), 237-247.

- ^ William D. Callister, J. (2007). Pengenalan ilmu dan teknik material. Amerika Serikat: John Wiley & Sons, Inc.

- ^ Lee S.Langston. (2006). Permata mahkota. Perkumpulan Insinyur Mekanik Amerika, Diperoleh dari http://web.archive.org/web/20100705051223/http://www.memagazine.org/backissues/membersonly/feb06/features/crjewels/crjewels.html

- ^ Szczotok, A., Richter, J., & Cwajna, J. (2009). Karakterisasi stereologis presipitasi fase γ′ dalam superalloy berbasis nikel monokristalin CMSX-6. Karakterisasi Bahan, 60(10), 1114-1119.

- ↑ Hino, Takehisa (Sagamihara, JP) Koizumi, Yutaka (Ryugasaki, JP) Kobayashi, Toshiharu (Ryugasaki, JP) Nakazawa, Shizuo (Suginami-Ku, JP) Harada, Hiroshi (Tsukuba, JP) Ishiwata, Yutaka (Zushi, JP ) Yoshioka, Yomei (Yokohama, JP). Superalloy kristal tunggal berbahan dasar nikel, metode pembuatannya, dan bagian suhu tinggi turbin gas yang dibuat darinya - paten 6673308 Diakses pada 13/11/2009, 2009, dari http://www.freepatentsonline.com/6673308.html .

- ^Lompat ke:8,0 8,1 8,2 H'A. Onyszko', 'K. Kubiak', 'J. Sieniawski'. (2009). Bilah turbin dari superalloy CMSX-6 berbasis nikel kristal tunggal. Jurnal Prestasi dalam Teknik Material dan Manufaktur, 32(1) Diperoleh dari www.jourlamme.org/papers_vol32_1/32110.pdf

- ^ 'David A. Porter', 'Kenneth E. Easterling', 'Mohamed Y. Sherif'. (2009). Transformasi fasa pada logam dan paduan. Amerika Serikat: Taylor & Francis Group, LLC.

- ^Lompat ke:10.0 10.1 10.2 Ludwig, A., Wagner, I., Laakmann, J., & Sahm, PR (1994). Pendinginan bawah pada lelehan superalloy: Dasar teknik manufaktur baru untuk bilah turbin kristal tunggal. Ilmu dan Teknik Material: A, 178(1-2), 299-303.