Las turbinas de gas, como todas las áreas de producción de energía, dependen en gran medida de la eficiencia térmica para producir energía de manera efectiva. Hay varias formas en la industria para aumentar la eficiencia térmica de un ciclo de potencia de turbina de gas. Estos métodos para aumentar la eficiencia casi siempre están limitados por las propiedades metalúrgicas de los componentes de la turbina. La eficiencia térmica de la turbina de gas se puede aumentar considerablemente con componentes que puedan soportar temperaturas de trabajo más altas. El uso de álabes de turbina de superaleación de cristal único permite que esto sea posible. Los álabes de turbina de cristal único pueden operar a una temperatura de trabajo más alta que los álabes de turbina cristalinos y, por lo tanto, pueden aumentar la eficiencia térmica del ciclo de la turbina de gas.

Contenido

Ciclos de turbinas de gas

La planta de energía de turbina de gas consiste en una turbina que está conectada a un compresor con una cámara de combustión en el medio. El aire atmosférico se introduce en el compresor y, posteriormente, se comprime y entra en la cámara de combustión. En la cámara de combustión, el aire se mezcla con un combustible y se quema. Esto aumenta la temperatura del aire mientras permanece a una presión constante. El aire ahora ingresa a la turbina donde se produce la expansión mientras se produce un trabajo de salida útil. Cuanto mayor sea la temperatura del aire de entrada, mayor será la cantidad de trabajo útil que se produce en la turbina. [1]

Aumento de la eficiencia

Este ciclo termodinámico se conoce como el Ciclo Brayton. W La eficiencia de las turbinas de gas viene dada por la ecuación

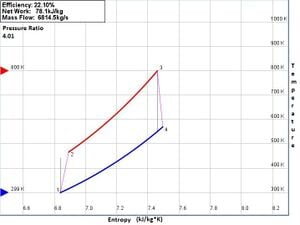

Los ciclos de Brayton a menudo se representan mediante diagramas de temperatura-entropía, o TS. Estos diagramas muestran los estados del aire en cada punto del ciclo Brayton. Un ejemplo de un diagrama TS típico se muestra en la figura 1 a continuación.

Del diagrama TS que se muestra en la Figura 1a se puede ver que un aumento en la relación de presión relativa W de hecho aumentará la eficiencia térmica debido a una disminución en la cantidad de calor agregado al sistema. Esto está limitado por la temperatura máxima del ciclo que se produce en la entrada de la turbina. Este límite provoca una disminución en la producción de trabajo general del ciclo a medida que aumenta la relación de presión. Para producir la misma cantidad de trabajo de salida a una mayor relación de presión relativa, se necesita un aumento en la tasa de flujo másico que requiere un equipo más grande y costoso. [2]Hay muchas aplicaciones en las que se necesita un motor de turbina más pequeño, como en los vehículos. La eficiencia térmica se puede aumentar al mismo tiempo que aumenta el nivel de trabajo de salida aumentando la temperatura del aire en la entrada de la turbina. [1]

Hay muchas aplicaciones donde una disminución en el trabajo neto producido es inaceptable. Un aumento en la temperatura máxima del ciclo aumenta tanto la eficiencia como la cantidad total de trabajo neto producido. El aumento de temperatura también permite un mayor aumento en la relación de presión para mejorar aún más la eficiencia mientras se mantiene un alto nivel de producción de trabajo neto. Esto se muestra en la figura 1b anterior. Las propiedades metalúrgicas limitan la temperatura a la que puede operar la turbina. Se utilizan muchos métodos para permitir que los álabes de la turbina funcionen en condiciones de temperatura más alta. El desarrollo del álabe de turbina monocristalino fabricado con una superaleación a base de níquel permite obtener temperaturas de funcionamiento más elevadas.

Ventajas

Los álabes de turbina monocristalinos tienen la ventaja mecánica de poder operar a una temperatura mucho más alta que los álabes de turbina cristalinos. Dada la capacidad de aumentar la eficiencia de la turbina con temperaturas más altas, el desarrollo de estas palas es muy beneficioso. Los álabes de la turbina pueden operar a estas altas temperaturas debido a la estructura monocristalina y la composición de la superaleación a base de níquel.

Creep W es una causa común de falla en las palas de turbinas y, de hecho, es el factor que limita la vida útil. [3] Cuando las temperaturas de un material sometido a grandes tensiones se elevan hasta un punto crítico, la velocidad de fluencia aumenta rápidamente. [4] La estructura monocristalina tiene la capacidad de resistir la fluencia a temperaturas más altas que los álabes de turbina cristalinos debido a la falta de límites de grano presentes. Los límites de grano son un área de la microestructura donde comienzan muchos defectos y mecanismos de falla que conducen a la fluencia. [5]La falta de estos límites de grano impide que ocurra la fluencia de esta manera. La fluencia seguirá ocurriendo en los álabes de las turbinas monocristalinas, pero debido a diferentes mecanismos que ocurren a temperaturas más altas. El álabe de turbina monocristalino no tiene límites de grano a lo largo de las direcciones de tensión axial que sí tienen los álabes de turbina cristalinos. Esto también funciona para aumentar la resistencia a la fluencia.

Superaleación a base de níquel

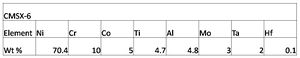

Se han utilizado varias superaleaciones para intentar crear un álabe de turbina monocristalino que sea capaz de soportar las temperaturas de funcionamiento más altas posibles. Estas superaleaciones generalmente tienen una base de níquel y contienen varios otros elementos que contribuyen a optimizar las propiedades mecánicas del álabe de la turbina en condiciones de alta temperatura. La composición de cada elemento agregado se prueba constantemente para permitir esta optimización. Un ejemplo de una superaleación utilizada para los álabes de una turbina monocristalina es CMSX6. La composición de esta superaleación se muestra en la siguiente tabla.

Dentro del monocristal de la superaleación, hay dos fases presentes, una matriz gamma y un precipitado gamma principal. La fase prima gamma debe ser superior al 50 % de fracción de volumen en la superaleación para proporcionar el aumento de la resistencia a la fluencia. [6] La presencia de la fase prima gamma aumenta la resistencia mecánica del álabe de la turbina al evitar el movimiento de dislocación. La fase prima gamma tiene la propiedad inusual de aumentar la fuerza a medida que aumenta la temperatura. Esto es cierto hasta 973 grados centígrados. [3] Este aumento en la resistencia causado por un aumento en la temperatura da como resultado que la superaleación pueda operar a temperaturas más altas.

La falta de límites de grano en el álabe de la turbina permite que la superaleación se use para reducir la presencia de elementos que generalmente se usan para fortalecer los límites de grano, como el carbono y el boro. Estos elementos reducen la resistencia a la fluencia y la temperatura de fusión de la aleación cuando se encuentran en composiciones más significativas. Sin la necesidad de concentraciones significativas de estos elementos, el álabe de turbina monocristalino puede mantener su resistencia y uso a temperaturas más altas. [7]

Proceso de fabricación y crecimiento de cristales.

Hay varios métodos de fabricación diferentes que se utilizan en la práctica para crear álabes de turbina de cristal único. Todos los métodos de fabricación utilizan la idea de solidificación direccional, o solidificación de dirección autónoma, donde se controla la dirección de solidificación. Un método común es el método Bridgman para hacer crecer monocristales. En este método se utiliza un horno de fundición para el crecimiento de cristales. En este proceso, primero se debe hacer un molde de la cuchilla. Se inyecta cera fundida en un molde metálico del álabe de turbina deseado y se deja fraguar y tomar la forma del álabe de turbina. Luego, el modelo de cera se usa para crear un molde cerámico para usar en la producción de las palas de turbina de un solo cristal. Cuando se crea el molde de cerámica, se calienta para aumentar la resistencia del molde. [8]Una vez que el molde es suficiente para su uso, la cera se derrite desde el interior del molde. El molde ahora se llena con la forma fundida de la superaleación a base de níquel. La superaleación fundida contenida dentro del molde se coloca en algún tipo de horno de fundición, a menudo un horno W de fusión por inducción al vacío , que utiliza técnicas de Bridgman.

Crecimiento de cristales en horno bridgeman

El horno se configura con una zona de alta temperatura por encima de la temperatura de fusión, controlada por calentadores, y de baja temperatura por debajo de la zona de fusión, con una zona de gradiente donde se produce la interfase sólido-líquido. Inicialmente, la superaleación se encuentra completamente dentro de la zona de alta temperatura en forma fundida. Luego, la superaleación se baja extremadamente lentamente, a velocidades de unas pocas pulgadas por hora, de modo que la interfaz sólido-líquido sube lentamente por el molde. La superaleación solidifica desde la base hacia arriba. La lenta velocidad de solidificación hace que los granos crezcan como dendritas W en la dirección en la que se extrae el molde del horno. [8]Las dendritas se forman solo como columnas en una dirección debido al efecto del subenfriamiento constitucional. A medida que el sólido comienza a formarse, se encuentra una concentración variable de soluto justo antes de la interfase sólido-líquido. La variación en el soluto en todo el líquido provoca un cambio en la temperatura de solidificación de equilibrio. En este punto, la temperatura del líquido es inferior a la temperatura de solidificación de equilibrio, lo que provoca un efecto de subenfriamiento. El subenfriamiento hace que el calor se transfiera de las protuberancias sólidas al líquido, lo que promueve el crecimiento dendrítico. [9]La velocidad a la que crecen las dendritas está directamente relacionada con la cantidad de subenfriamiento presente. Las dendritas que están alineadas en ángulo tienen que crecer más rápido para seguir el ritmo de las dendritas que toman una dirección vertical más directa. Para crecer más rápido, se necesita una mayor cantidad de subenfriamiento, lo que significa que estas dendritas en ángulo crecen más hacia atrás desde la interfaz sólido-líquido. [8]Eventualmente, las dendritas verticales más favorables superan a las dendritas en ángulo que están más atrás. Para eliminar los límites de grano del álabe de la turbina, se coloca un selector de grano en la parte inferior del molde de cera. El selector de granos es un tubo en forma de espiral que no es mucho más grande que un solo grano de dendrita. A medida que las dendritas verticales crecen en la base del molde, solo una dendrita podrá pasar a través de la espiral y eventualmente en el molde de las palas de la turbina. Por lo tanto, una vez que se completa la solidificación, el álabe de la turbina se crea completamente a partir de un grano y se convierte en un álabe de turbina de cristal único.

Mejoras en el método

El problema con el método Bridgman es que se necesita un horno de fundición costoso y complejo para producir el producto deseado. Se ha creado otro método de fabricación que elimina la necesidad de sacar lentamente la muestra del horno. Esto simplifica y acelera el proceso haciéndolo más rentable. Las propiedades mecánicas también mejoran ya que la solidificación es más rápida, lo que provoca una reducción en la cantidad de segregación entre la muestra. [10] Este proceso utiliza un molde hecho de Al 2 0 3cerámica, que está recubierta con una capa que inhibe la nucleación. La muestra se configura de modo que haya un calentamiento controlado que la mantenga fundida completamente con una placa de enfriamiento enfriada por agua colocada en la base de la muestra. El selector de grano en espiral se usa de la misma manera en este método. Se apaga el calentamiento y, a medida que el horno se enfría, comienza la solidificación. La capa del molde retrasa la nucleación hasta que se produce una cantidad sustancial de subenfriamiento. [10] En este punto comienza la nucleación en la base de la muestra y se forman las dendritas de la misma manera. Una única dendrita pasa a través del selector de grano y se produce el álabe de turbina de cristal único. El calentamiento controlado y la cantidad de enfriamiento en la base se pueden variar para optimizar las propiedades mecánicas. [10]

Referencias

- ↑Saltar a:1.0 1.1 Badrán, OO (1999). Mejoras en el rendimiento de las turbinas de gas. Energía Aplicada, 64(1-4), 263-273.

- ↑ Michael J. Moran', 'Howard N. Shapiro'. (2008). Fundamentos de termodinámica de ingeniería (6ª ed.). Estados Unidos: John Wiley & Sons, Inc.

- ↑Saltar a:3.0 3.1 Carter, TJ (2005). Fallas comunes en álabes de turbinas de gas. Análisis de fallas de ingeniería, 12(2), 237-247.

- ↑ William D. Callister, J. (2007). Introducción a la ciencia e ingeniería de materiales. Estados Unidos: John Wiley & Sons, Inc.

- ↑ Lee S. Langston. (2006). Joyas de la corona. La Sociedad Estadounidense de Ingenieros Mecánicos, Obtenido de http://web.archive.org/web/20100705051223/http://www.memagazine.org/backissues/membersonly/feb06/features/crjewels/crjewels.html

- ↑ Szczotok, A., Richter, J. y Cwajna, J. (2009). Caracterización estereológica de la precipitación de la fase γ′ en la superaleación monocristalina a base de níquel CMSX-6. Caracterización de materiales, 60(10), 1114-1119.

- ↑ Hino, Takehisa (Sagamihara, JP) Koizumi, Yutaka (Ryugasaki, JP) Kobayashi, Toshiharu (Ryugasaki, JP) Nakazawa, Shizuo (Suginami-Ku, JP) Harada, Hiroshi (Tsukuba, JP) Ishiwata, Yutaka (Zushi, JP) ) Yoshioka, Yomei (Yokohama, JP). Superaleaciones monocristalinas a base de níquel, método de fabricación de las mismas y piezas de alta temperatura para turbinas de gas fabricadas a partir de ellas - patente 6673308 Obtenido el 13/11/2009, 2009, de http://www.freepatentsonline.com/6673308.html .

- ↑Saltar a:8.0 8.1 8.2 HA. Onyszko', 'K. Kubiak', 'J. Sieniawski'. (2009). Álabes de turbina de la superaleación monocristalina CMSX-6 a base de níquel. Journal of Achievements in Materials and Manufacturing Engineering, 32(1) Obtenido de www.journalamme.org/papers_vol32_1/32110.pdf

- ↑ 'David A. Porter', 'Kenneth E. Easterling', 'Mohamed Y. Sherif'. (2009). Transformaciones de fase en metales y aleaciones. Estados Unidos: Taylor & Francis Group, LLC.

- ↑Saltar a:10,0 10,1 10,2 Ludwig, A., Wagner, I., Laakmann, J. y Sahm, PR (1994). Subenfriamiento de fundidos de superaleaciones: base de una nueva técnica de fabricación para álabes de turbina monocristalinos. Ciencia e ingeniería de materiales: A, 178(1-2), 299-303.