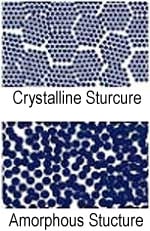

非晶金属|非晶金属合金W 因其非晶原子结构而得名。因此,该材料没有晶体结构。非晶原子结构是玻璃W的特征,因此该材料有时被称为金属玻璃。非晶结构是指金属中 原子W的无序排列。[1]与结晶金属相比,它们通常表现出更大的硬度W、屈服(工程)|屈服W和断裂应力W以及相当的弹性模量W和剪切刚度W。该强度来自于由于晶体结构W而导致的晶界W上缺乏滑移面W (材料科学) 。[2]

历史

非晶态金属结构是在20世纪50年代以大约10 12 K/s(开氏度每秒)对铅箔进行淬火W时发现的。这避免了凝固过程中的结晶,保留了金属液态中存在的原子的无定形排列。零件的冷却需要将热量散发到周围环境,因此零件的几何形状将在很大程度上影响其快速淬火的能力。非晶结构的形成仅限于约 50 µm 厚的箔。[3]然而,通过这一过程实现的金属的独特性能将保证创建一类新材料:金属玻璃,这主要是由于其非晶原子结构是玻璃的特征。随着工艺和材料的进步,几厘米厚的块状金属玻璃(BMG)很快就形成了。1969年,Chen和Turnbull在100 - 1000°K/s的临界冷却速率下形成了直径为0.5mm的Pd 77.5 Cu 6 Si 16.5非晶球。[4]

成型

形成金属玻璃的主要原理是快速冷却速率。从熔点W开始的冷却速度越长,晶粒越大,因为原子有更多的时间自行排列成晶体。冷却速度可以增加到晶粒不仅变得非常小,而且很快就不再存在的程度。金属液态时存在的原子无定形排列得以保留。[4]

由于形成非晶结构的关键似乎是防止晶体的形成,因此可以通过破坏形成金属键 W本身的力来直接实现该目标。尺寸差异很大的金属很难粘合,因此含有它们的合金需要更长的时间才能结晶。同一合金中多种原子半径的这种排列被称为“混淆原理”。 [4]为了形成玻璃,不同金属的原子半径必须相差至少 12%。 [5]含有锆W、铝W、镍W和铜W等一系列元素的合金可以达到低至 1 K/s 的临界冷却速率。临界冷却速率是指可以获得非晶结构的最低冷却速率。[6]促进玻璃形成的另一个策略是根据熔化温度 (T m ) 和玻璃化转变|玻璃形成温度W (T g )

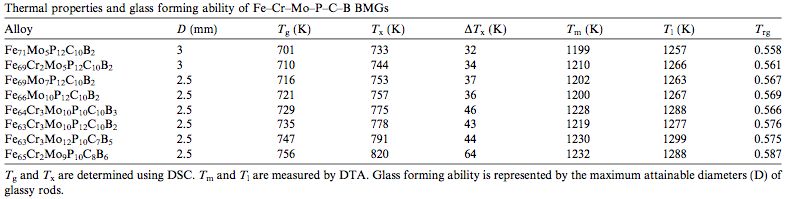

选择合金的成分。合金的T m越低, T g越高,两个温度之间的差异就越小,因此,以可能较低的冷却速率形成玻璃所需的时间就越短。表 1 列出了 BMG 形成的相关温度。 [2]

|

| 表 1:所选 BMG 在温度和棒直径方面的玻璃形成能力。[2] |

熔融纺丝是生产金属玻璃的最早工艺之一,其冷却速率达到了 >1000 °K/s 的量级。对于需要这样的玻璃形成速率的合金来说,这是必要的。该过程包括将熔融金属流倒入快速旋转的滚筒上。用液氮对滚筒进行内部冷却。滚筒的快速旋转使得金属能够在短时间内薄薄地涂覆在滚筒上。通过传导冷却方法可以快速冷却少量金属。

更现代的合金不需要如此高的冷却速率。这种特性使铸造成为可能,因为模具壁可以提供充分的冷却。液氮可用作冷却模具壁的强力剂。热量只能通过金属的外表面散发,因此冷却仍然高度依赖于金属部件的几何形状。

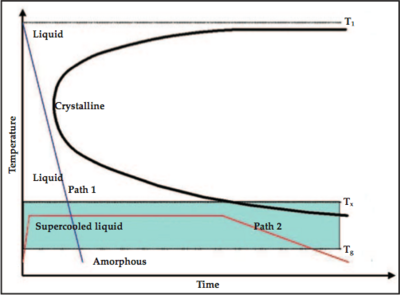

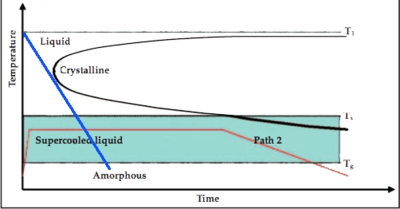

如图 3 所示,非晶态的形成是冷却曲线(例如蓝线)“错过”晶鼻的能力。降低熔化温度(如图所示的 T 1 )并提高或维持玻璃形成温度(如图 4 所示)将产生斜率较小的冷却曲线,因此冷却速率较低,从而错过了结晶鼻子。[3]

|  |

| 图 3:冷却图。 [3] | 图 4:显示较低熔化温度的冷却图。 [3] |

机械性能

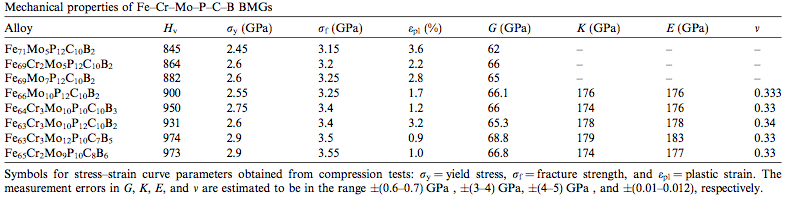

这些玻璃的无定形结构导致缺乏通常存在于具有晶粒W和晶粒边界W的材料中的滑移面W。其结果是,金属玻璃与结晶质金属相比,对变形(力学) W表现出更大的抵抗力。此属性通常会导致更高的维氏硬度测试|维氏硬度W (H v )、屈服(工程)|屈服应力W (σ Y ) 和断裂应力W (σ f ),如表 2 所示。 其他属性列出了与_ _ _ _ _ _其他现有工程材料。 [2]

|

| 表 2:从 BMG 压缩测试中获得的应力-应变曲线参数。 [2] |

晶界|晶界W也是腐蚀W的弱点,因为它们为发生所需的化学反应提供了更多的表面积。BMG 中缺乏晶界,从而降低了其腐蚀倾向。[7]

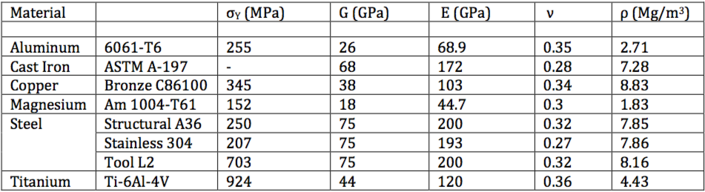

为了便于比较,表3给出了一些常见工程材料的性能。

|

| 表 3:常见工程材料的特性。[8] |

很明显,表 2 中检查的铁基 BMG 的屈服应力大约是钛 Ti-6Al-4V 的屈服应力的 3 倍,是弹性模量和刚度相当的结构钢 A36 的屈服应力的 10 倍以上。[8] 金属玻璃的高屈服应力和高抗变形能力赋予金属玻璃极高的弹性和储存机械能的能力。[4]

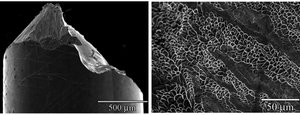

由于 BMG 的刚度,它们被认为延展性较差,因此拉伸强度较差。当施加显着的拉伸载荷时,它们会经历一种称为剪切带的现象,这种现象是由于局部剪切而发生的。[7]

成型方法

压铸

当压铸铁等W材料时,它们的净体积会在冷却过程中显着减少,产生不精确的部分,因此需要随后进行表面精加工W。压铸金属玻璃零件非常实用,因为几乎没有收缩。发生这种情况有两个主要原因。首先,玻璃的形成是由于玻璃中的原子排列与液体相同,因此本质上不存在相变W。由于原子不会重新排列,因此模具的体积不会改变,因此不会收缩。其次,具有低T m 的合金将需要比例如大多数碳钢W更少的冷却。较小的温度变化也会导致冷却过程中较小的收缩。金属玻璃的这些特性将导致铸造后几乎不需要额外的表面精加工W的近净形状W压铸部件。 [3]

热塑性成型

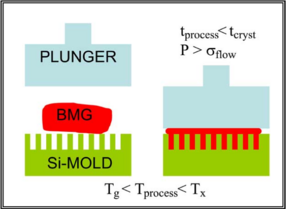

| 图 2: BMG 热塑成型过程中涉及的元件的粗略示意图。 [9] |

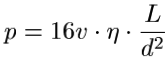

BMG 可以通过热塑成型形成相对复杂的形状。当玻璃处于略高于 T g 的温度时,它的塑性足以变形而不会破裂。如图2所示,将金属玻璃锭W压入模具中。由于成形过程发生在高于T g 的温度下,因此玻璃尚未凝固,如果在此温度下放置太久,玻璃仍然会结晶。BMG 的某些合金具有足够的抗结晶性,因此有足够的时间进行热塑性成型过程,同时保持零件所需的性能。我们知道 BMG 仅限于较小的几何形状,但它们在冷却过程中的收缩率也较低。这些特性使得热塑性成型适用于小零件的成型。进行零件成形所需的平均压力由哈根-泊肃叶方程表示。[9]

L 是通道的长度,d 是直径,η 是 BMG 的粘度,ν 是其沿通道移动的速度,p 是该过程所需的压力。该模型表明,可行的最大成形压力和最小特征直径约为 300 MPa 和 10 nm。[9]

过程能源减少

减少生产非晶态金属所需能量的最明显方法是生产熔点较低的金属。如果熔点较低,则将金属加热到适当温度所需的能量较少。相反,较低的熔化温度将提高快速冷却金属的过程的能量效率,因为在较小的温差下冷却金属所需的能量较少。熔化温度越低,临界冷却速率就越慢,因此可以将更多的冷却效果传递给环境温度。需要大量的能量来强制冷却以实现比传统淬火更快的冷却速率。由于上述原因,降低临界冷却速率主要会减少能耗。

在 BMG 的生产过程中采用挤压铸造可以提高其效率。挤压铸造本质上是在100Mpa量级的压力下进行铸造过程。在凝固过程中,高压导致液态金属在整个过程中保持与模具壁的接触。模具壁为材料提供冷却。这提高了散热效率,提高了可实现的冷却速率。金属的熔化温度和玻璃形成温度在较高压力下升高。因此,在较低的压力下熔化金属并在较高的压力下铸造它基本上会减少冷却过程必须实现的温差。[10]

通过检查哈根-泊肃叶方程,可以假设提高热塑性成型过程效率的方法。如果提高该过程的速度并且降低或维持所需的压力,则可以实现效率的提高。较高的速度会减少热塑性成型过程所需的时间,从而在材料最终形状确定后为冷却过程提供更多时间。这可以通过改变待成型零件的几何形状来轻松实现。在保持压力的同时减少长度并增加其直径将提高成形过程的速度。减少零件上特征的数量和复杂性将产生与增加直径相同的效果。在此过程中降低金属的粘度将提高其效率。这可以通过将其成分改变为粘性较小的金属或在尽可能接近玻璃成型温度下进行该过程来实现。 [9]

局限性

尽管金属玻璃具有一些积极的特性,但该材料仍然存在一些局限性。由于其高强度,它通常表现出较低的弹性应变极限。该材料在负载下不会变形,但在达到断裂应力时会发生灾难性失效。这在结构应用中可能是危险的,因为如果材料即将失效,则几乎不会给出视觉提示。

尽管金属玻璃的形成已经从不切实际的薄箔发展到直径几厘米的现代 BMG,但它们仍然仅限于厚度较小且几何形状笨拙的部件。

生产金属玻璃的各种工艺仍处于起步阶段,因此该材料的采用和生产尚未广泛普及。生产成本远高于传统晶体合金,因此其应用受到限制。随着设施的扩大以适应工艺规模的扩大,该工艺在未来可以变得更加经济可行。就像当今大规模生产的钢铁等材料一样,如此大量生产 BMG 可能会抵消与小规模生产相关的每单位产品的大部分管理成本。

金属玻璃因其玻璃形成温度低的特点而仅限于低温应用。如果将它们放置在超过玻璃形成温度的环境中,它们就会失去非晶态特性,并可能重新转变为结晶金属。[7]

应用领域

金属玻璃已在高端市场得到应用,无论成本如何,在产品中使用金属玻璃所带来的任何性能提升都是合理的。由于其刚性、硬度和耐刮擦性,它们已开始作为外壳出现在高端电子产品中。高硬度非常适合用于模具。缺乏晶粒结构使得刀片能够被磨得具有特殊的边缘,因为没有高于原子的长度尺度来限制它。该特性对于刀具,尤其是手术刀很有用。

每单位体积和质量的高弹性能量存储以及低阻尼,使金属玻璃具有作为弹簧的潜力。高尔夫球杆和棒球棒等运动器材利用高硬度和弹性能量特性,将能量良好地传递到弹丸。它们成功地应用于高尔夫球杆头和网球拍框架,充分利用了这一特性。弹簧在设备中的其他可能应用是高速继电器。

信息存储和复制将利用晶粒结构的缺乏和高硬度。近原子尺度的特征可以模制或蚀刻到金属玻璃表面,以制作用于复制超高密度数字数据的母版。[7]

小零件可以通过压铸来实现近净形状的制造,而通过额外的机械加工来实现形状将是昂贵且不切实际的。[4]

参考

- ↑跳转至:1.0 1.1 “技术液态金属技术。” 液态金属技术。Np,周六。2009 年 11 月 7 日。http://web.archive.org/web/20110518094601/http://www.liquidmetal.com:80/technology/default.asp;

- ↑跳转至:2.0 2.1 2.2 2.3 2.4 2.5 Gu, X., Poon, SJ, Shiflet, GJ, Widom, M. (2008)。非晶钢延展性的改进:剪切模量和电子结构的作用。材料学报,56, 88-94。

- ↑跳转至:3.0 3.1 3.2 3.3 3.4 施罗德,J.,佩顿,N. (2006)。非晶态金属合金的形状类似于塑料。先进材料工艺,2006 年 1 月,61-63。

- ↑跳转至:4.0 4.1 4.2 4.3 4.4 特尔福德,M. (2004)。大块金属玻璃的外壳。《今日材料》,2004 年 3 月,36-43。

- ^ Lee, H.、Cagin, T.、Johnson, WL、Goddard III, WA (2003)。金属玻璃的形成标准:原子尺寸比的作用。化学物理学杂志,119(18), 9858-9870。

- ^ 特尔福德,M. (2004)。大块金属玻璃的外壳。《今日材料》,2004 年 3 月,36-43。

- ↑跳转至:7.0 7.1 7.2 7.3 阿什比,M.,格里尔,A.(2006)。金属玻璃作为结构材料。材料脚本,54, 321-326。

- ↑跳转至:8.0 8.1 遥控 Hibbeler,《材料力学》,第三版,Prentice Hall,1997 年。

- ↑跳转至:9.0 9.1 9.2 9.3 Schroers, J.、Pham, Q.、Desai, A. (2007)。块状金属玻璃的热塑性成型——一种 MEMS 和微结构制造技术。微机电系统杂志,16(2), 240-247。

- ^ Kang, HG, Park, ES, Kim, WT, Kim, DH, Cho, HK (2000)。挤压铸造法制备块状 Mg-Cu-Ag-Y 玻璃合金。材料交易,41(7), 846-849。2009 年 11 月 9 日检索自日本金属研究所数据库。