Kompletna wytłaczarka do odpadów plastikowych do włókna RepRap. Nie obejmuje urządzenia buforującego

Kompletna wytłaczarka do odpadów plastikowych do włókna RepRap. Nie obejmuje urządzenia buforującegoUwaga: technologia na tej stronie jest już nieaktualna — aktualne informacje można znaleźć w wersji 2.3 programu Recyclebot .

Poniżej znajduje się zmodyfikowane streszczenie przesłane do prezentacji Mech 461. Ten projekt reprezentuje Recyclebot v2.

Szybkie prototypy pozwalają na szybkie i dokładne wytwarzanie produktów lub modeli w skali i są użytecznym narzędziem produkcyjnym i projektowym. Niedawno opracowano model o otwartym kodzie źródłowym, RepRap, który można zbudować za mniej niż 1000 dolarów, co znacznie poszerza potencjalną bazę użytkowników szybkich prototypów. Można by go z powodzeniem wykorzystać jako narzędzie do produkcji na małą skalę lub narzędzie zrównoważonego rozwoju. Plastikowe surowce RepRap to obszar, w którym można jeszcze obniżyć koszty. Web4Deb stworzyło urządzenie, które zamienia odpady plastikowe w pożywkę dla roślin. Jego urządzenie zostało zmodyfikowane, aby tworzyć surowiec dla drukarki RepRap. Przedstawiono opis i analizę projektu, w tym właściwości komponentów, procedury testowe i wyniki wytłaczania. Sukces tego urządzenia jeszcze bardziej zwiększyłby przystępność RepRap poprzez zmniejszenie kosztów operacyjnych. Produkcja włókien może również stanowić alternatywne źródło dochodu. Ponadto umożliwia recykling tworzyw sztucznych w domu z użytecznym produktem ubocznym. Ma to konsekwencje w dziedzinie gospodarki odpadami, ponieważ recykling w domu mógłby pozwolić na uniknięcie emisji gazów cieplarnianych i kosztów ekonomicznych związanych z miejskimi programami recyklingu poprzez pominięcie zbierania i transportu odpadów.

Zawartość

Podsumowanie projektu

W ramach kursu Mech 461 z zakresu inżynierii mechanicznej na Uniwersytecie Queen's będę pracować nad urządzeniem do przekształcania domowych odpadów plastikowych w materiał użytkowy, który można wprowadzić do maszyn do szybkiego prototypowania na małą skalę, takich jak maszyny RepRap , RapMan i Fab@home . Poniżej znajduje się oficjalny opis tego projektu reklamowany na stronie internetowej Mech 461.<ref>Pearce, J. Opis projektu: Projektowanie i testowanie wytłaczarki do odpadów z tworzyw sztucznych dla szybkiego prototypu typu open source . Mech 461. [1] <ref>=== Wprowadzenie ===

Tradycyjnie druk 3D był wykorzystywany do szybkiego prototypowania, gdzie wymagania użytkownika dominują dobre tolerancje, trwałość i krótki czas druku. Z tego powodu komercyjne maszyny do szybkiego prototypowania są wykorzystywane w wielu gałęziach przemysłu do wytwarzania niestandardowych części do produktów na etapie projektowania i są w stanie wykonywać takie operacje, jak drukowanie działającego łożyska kulkowego przy użyciu nawisów i dwóch metod osadzania materiału. Niedawno rozwój szybkich prototypów typu open source, takich jak RepRap, sprawił, że szybkie prototypowanie jest na tyle niedrogie, że jest dostępne dla użytkowników domowych i potencjalnie przydatne w technologii odpowiedniej dla open source (OSAT). Drukarki komercyjne przodują w szybkim tworzeniu reprezentacji złożonych części o wysokiej tolerancji; są jednak znacznie droższe (5000–200 000 dolarów) niż RepRap za około 1000 dolarów. Ponieważ zastrzeżone szybkie prototypy zazwyczaj korzystają z zastrzeżonych surowców, są one również niezwykle drogie (1 USD/cal3 do 4 USD/cal3), podczas gdy tworzywo ABS, często używane w RepRap (www.reprap.org), jest uderzająco tańsze i wynosi 0,032 USD/cal3. . Celem tego projektu jest jeszcze dalsze rozwijanie szybkich prototypów typu open source – wykorzystanie odpadów tworzyw sztucznych jako surowca zamiast wstępnie uformowanego włókna ABS.

Tło naukowe i inżynieryjne

Niedawno zaproponowano, że drukarki 3D typu open source można wykorzystać do napędzania zrównoważonego rozwoju<ref>J. M. Pearce, C. Morris Blair, KJ Laciak, R. Andrews, A. Nosrat i I. Zelenika-Zovko, „3-D Printing of Open Source Appropriate Technologies for Self-Directed Sustainable Development”, Journal of Sustainable Development 3(4 ), s. 17-29 (2010). | http://www.ccsenet.org/journal/index.php/jsd/article/view/6984 <ref>. Aby stało się to realistyczne, niezwykle ważne jest, aby surowce były tworzone z materiałów dostępnych lokalnie, aby zapobiec erozji przewagi kosztowej lokalnej produkcji. Wykorzystanie lokalnie dostępnych materiałów do wytworzenia OSAT nie tylko gwarantuje, że dana społeczność będzie mniej zależna od pomocy zagranicznej w przypadku problemów z technologią, ale także stwarza poczucie siły, ponieważ technologia nie jest rozdawana jako forma wspierania działalności charytatywnej zależność od pomocy zagranicznej. Można to osiągnąć poprzez wykorzystanie surowców wytworzonych z odpadów (np. plastikowych toreb lub butelek) lub poprzez wykorzystanie dostępnych lokalnych materiałów, takich jak biopolimery. Sama obfitość tworzyw sztucznych w odpadach z gospodarstw domowych (w tym w torbach, butelkach, opakowaniach po żywności i rozrywce) jest rzeczywistością w większości społeczności pozawiejskich, ale odpady te można ponownie wykorzystać. Można zastosować proces wytwarzania włókna z odpadowego plastiku do zastosowania w RepRap. Zatem niezbędna jest wytłaczarka do tworzyw sztucznych, która mogłaby podgrzewać tworzywa sztuczne i wytłaczać je jako włókno, które można wykorzystać w drukarce 3D. Należy zauważyć, że produkcja surowca żarnikowego jest wyzwaniem, ponieważ średnica musi być precyzyjna, a włókno musi być bardzo okrągłe (a nie owalne), w przeciwnym razie wytłaczarka będzie wytwarzać części niskiej jakości lub zacina się, co często spotyka się, gdy właściciele RapMana kupują zamienny żarnik lokalnie. Wytłaczarka zaprojektowana ze zbiornikiem może nie być tak zależna od właściwości wielkości materiału, a także niezawodny postęp w wykorzystaniu surowca w postaci granulatu w połączeniu z granulatorem to kolejna opcja, którą można zbadać.

Cel badawczy

Celem tego projektu badawczego jest zaprojektowanie, zbudowanie i przetestowanie wytłaczarki dla RepRap, która może przyjmować odpady polimerowe jako surowiec.

Przegląd Literatury

Kliknij ten link, aby uzyskać dostęp do pełnej wersji wytłaczarki do odpadów z tworzyw sztucznych: przegląd literatury . W przeglądzie zbadano szeroką literaturę na tematy, między innymi, technologii szybkiego prototypowania typu open source, postępowania z odpadami z tworzyw sztucznych i ich recyklingu, właściwości materiałów i technologii wytłaczania.

Projekt

Opis projektu wraz ze szczegółową instrukcją montażu znajdziesz poniżej.

Wytłaczarka

Na konstrukcję wytłaczarki do odpadów z tworzyw sztucznych duży wpływ ma wytłaczarka opracowana przez „Web4Deb” (nazwa użytkownika online), która wytłacza HDPE do zastosowania jako podłoże wzrostowe w akwaponice. Szczegóły tego projektu można znaleźć na blogu Web4Deb i na stronie wiki RepRap urządzenia . Zdecydowano, że ten projekt zostanie wykorzystany jako baza i zmodyfikowany w celu wyprodukowania 3 mm żarnika do użytku z drukarką 3D RepRap lub RapMan.

Projekt ma następujące cechy. Więcej informacji można znaleźć w rozdziale Instrukcje montażu .

- Rura 3/4" (średnica wewnętrzna) do cylindra wytłaczarki.

- podzielony na 3 oddzielne sekcje przeznaczone do złożenia w całość (przekładnia, lej zasypowy i ogrzewanie).

- Świder okrętowy 3/4"-17" - wkładany do beczki.

- zbiornik przyspawany do sekcji zbiornika. W tym miejscu włożono rozdrobniony plastik.

- ślimak obracany za pomocą silnika wycieraczek (używany model Dodge Neon z 1994 r.)

- łańcuch napędowy i zębatka, przełożenie 2:1 (zmniejsza prędkość, zwiększa moment obrotowy).

- zespół łożyska oporowego/podkładki ograniczający ruch w kierunku osiowym i przeciwdziałający sile wywieranej na ślimak podczas transportu tworzywa sztucznego.

- sekcję grzewczą (opisaną poniżej) i matrycę z otworem 3 mm.

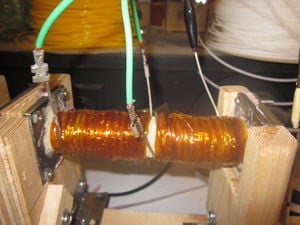

Sekcja grzewcza

- Drut nichromowy o średnicy 14 mm owinięty wokół lufy. Zabezpieczone żaroodporną taśmą Kapton.

- Cement piecowy nałożony na beczkę sekcji grzewczej, aby zapobiec zwarciu. (można tego uniknąć stosując izolowany Nichrom).

- osiągnął temperaturę 225 o C przy zasilaniu laptopa 15V, 5A.

- Taśma Kapton może zapobiec zwarciu w cylindrze, ale ogranicza się do zastosowań poniżej 250 o C. Ta wysoka temperatura jest konieczna w przypadku wytłaczania ABS lub PET.

- Temperatura wewnątrz beczki grzewczej miała tendencję do obniżania się o około 30 o C.

Wybrano drut o średnicy czternastu, starając się stworzyć strefę grzewczą przy minimalnym zapotrzebowaniu na moc. Obecnie temperatura drutu Nichrome wynosząca 225 o C została osiągnięta przy mocy 75 W (15 V, 5 A). Temperaturę można regulować poprzez zmianę prądu przepływającego przez drut Nichrome. Zwiększanie prądu zwiększa temperaturę drutu. Obecnie sekcja posiada tylko jedną jednolitą strefę grzewczą, jednakże przewidziano dwie strefy grzejne, gdyby okazało się korzystne bardziej stopniowe nagrzewanie tworzywa sztucznego. W wielu procesach komercyjnych stosuje się stopniowe ogrzewanie, aby zapewnić równomierne nagrzanie materiału.<ref>Rosato, Dominick (1997). Podręcznik danych dotyczących przetwarzania tworzyw sztucznych (wydanie 2). Springer - Verlag. (Online)<ref> Na tej stronie internetowej znajdują się specyfikacje dotyczące rezystancji drutu każdego przekroju oraz prądu wymaganego do podgrzania każdego przewodu do różnych progów temperatury.<ref> http://www.wiretron.com/design.html <ref> Dane z tej strony wykorzystano do wykonania wstępnych obliczeń projektowych.

Obecnie sekcja grzewcza nie jest izolowana, jednak dodanie izolacji prawdopodobnie poprawiłoby wydajność. Można skrócić czas nagrzewania przy pierwszym uruchomieniu maszyny i uzyskać wyższe temperatury w cylindrze wytłaczarki. Jako izolację można zastosować okłady z włókna szklanego/kevlaru, podobnie jak domowe watę z włókna szklanego.

Listy części

W projekcie uwzględniono kilka dalszych modyfikacji i części niestandardowych. Do silnika wycieraczek dodano przedłużkę wału, aby zwiększyć średnicę wału i zapewnić odpowiednią przestrzeń do montażu zębatki. Pomiędzy wałem a sekcją przekładni utworzono kołnierz, który utrzymuje świder na miejscu i umożliwia montaż łożyska oporowego. Każda z tych niestandardowych części jest uwzględniona na poniższych rysunkach.

Wytłaczarkę zbudowano z połączenia materiałów zaprojektowanych na zamówienie i materiałów standardowych. Materiały magazynowe podsumowano na poniższej liście wraz z łączami do ich dostawców.

Materiały magazynowe:

| Część | Ilość | Przykładowy dostawca |

|---|---|---|

| Świder okrętowy 3/4"x17". | 1 | Irwina |

| Drut nichromowy, 14 ga. | Rolka 1-1/4 funta | McMaster-Carr |

| Koła zębate — część nr: H40B12x1/2 i H40B24 | 2 | Firma Ringball |

| Łańcuch – nr części: 40-1R | 2 stopy | Firma Ringball |

| Łożysko igiełkowe i podkładki - Część #: NTA815 i TRA815 | 1 łożysko, 2 podkładki | Kojo |

| Rurociąg 3/4". | min. 16" | Zamówienie online |

| Blacha 1/2". | 1 arkusz, 1 stopa x 1 stopa | Magazyn metali |

| Cement piecowy | 100 ml | Bomix Pyromix od BMR |

| Zaciski krokodylkowe | 10 | Źródło |

| Wsporniki narożne | 10 | Sprzęt lokalny |

| Taśma kaptonowa | Rolka 1 – 3/8" x 36 jardów | Ulina |

| Pręty gwintowane | 2 | Zamówienie online |

| Silnik wycieraczek | 1 | Można kupić używane, sprawdź eBay lub inne |

| Niszczarka biurowa | 1 | Zszywki |

| Arduino Uno | 1 | Arduino z RobotShopa |

| Kabel USB kompatybilny z Arduino | 1 | Phidgets, RobotShop |

| Sklejka | zmienny | Sprzęt lokalny |

| Drewno | zmienny | Sprzęt lokalny |

| Elementy złączne | zmienny | Sprzęt lokalny |

| Kabel miedziany | 2 stopy | McMaster-Carr |

Wszystkie wymienione numery części dotyczyły części używanych w prototypach wytłaczarek. Można zastąpić innymi markami i częściami. Wiele z tych części może być dostępnych jako używane lub jako złom. Znalazłem za darmo wiele części, takich jak sklejka i deski, łączniki i kilka zacisków krokodylkowych. Części wymienione kursywą to materiały, które byłyby potrzebne na korpus wytłaczarki. W moim przypadku materiały te zostały uwzględnione w kosztach obróbki w warsztacie maszynowym zajmującym się inżynierią mechaniczną i materiałową na Uniwersytecie Queen's. Aby przygotować części do montażu w wytłaczarce, wymagana jest dalsza obróbka. Wymagane narzędzia powinny umożliwiać cięcie metalu (tj. szlifierkę, piły uniwersalne, palnik tlenowo-acetylenowy itp.) i proste spawanie. W moim przypadku te części zostały wykonane na zamówienie, jak wyjaśniono poniżej.

Części niestandardowe

Części niestandardowe zostały wyprodukowane na Uniwersytecie Queen's, na Wydziale Mechanicznym i Materiałowym w warsztacie maszynowym. Specjalne podziękowania dla pana Andy'ego Brysona i jego zespołu za pomoc w produkcji. Większość części została wykonana przy użyciu sprzętu spawalniczego, tnącego i wiertniczego. W niektórych przypadkach do produkcji wymagana była również tokarka. Pliki STL dla każdej z niestandardowych części można znaleźć poniżej, a także rysunki produkcyjne poszczególnych komponentów. Pliki przedstawiają wymiary zastosowane w tej konkretnej wytłaczarce i zostały wybrane w oparciu o poprzednią wytłaczarkę Web4Deb i aby pasowały do innych komponentów (tj. ślimaka). Nie badano optymalizacji wymiarów wytłaczarki.

Pliki obrazów części

Wytłaczarka do odpadów z tworzyw sztucznych: Pilniki

Instrukcje składania

Poniżej znajdują się instrukcje pełnego montażu konstrukcji wytłaczarki, która została prototypowana na potrzeby kursu Mech 461:

Główny zespół korpusu

Korpus główny składa się z:

- ogrzewanie, zbiornik zasypowy i sekcja przekładni

- 6 x kołnierze

- umierać

- płyta podporowa łożyska

- kołnierz

- łożysko oporowe i podkładki

- świder

- duża zębatka

Części oznaczone kursywą są częściami niestandardowymi. Rysunki konstrukcyjne można znaleźć w sekcji plików części . Większość tych części powinna być możliwa do zbudowania za pomocą narzędzi do cięcia i wiercenia metalu. Ich wymiary odpowiadają prototypowi wytłaczarki Mech 461, ale mogą być modyfikowane w celu dostosowania do indywidualnych projektów.

Po zbudowaniu każdej części. Zastosowano następującą procedurę:

- Do obu końców sekcji grzewczej, zasypowej i przekładni przyspawano kołnierze. Umożliwia to łączenie ze sobą poszczególnych sekcji. Umieszczenie ich w oddzielnych sekcjach pozwala na pracę nad każdą sekcją oddzielnie od reszty ciała. W szczególności przydatne jest posiadanie oddzielnej strefy grzewczej, nad którą można pracować oddzielnie i odizolowanej od reszty zespołu wytłaczarki. Uwaga: Prawdopodobnie możliwe jest wyprodukowanie wytłaczarki o konstrukcji jednokorpusowej.

- Z części 1: Powinieneś mieć podzespół przekładni, leja zasypowego i sekcji grzewczej, składający się z odpowiedniego orurowania i 2 kołnierzy każdy.

- Lej zasypowy został przyspawany do otwartego odcinka rury w strefie leja.

- Wycięto kwadrat ze sklejki wielkości mniej więcej kołnierza. Został on umieszczony pomiędzy sekcją zasypową a sekcją grzewczą, aby ograniczyć przenoszenie ciepła pomiędzy strefą grzewczą a obszarem zasypowym. Sekcję zasypową, sekcję grzewczą i sklejkę połączono za pomocą łączników poprzez otwory kołnierzowe.

- Matrycę można przymocować do drugiego końca sekcji grzewczej w ten sam sposób.

- Ślimak jest wkładany do cylindra wytłaczarki.

- Na trzonku świdra umieszczono niestandardowy kołnierz od góry. Kołnierz jest ograniczony przez rosnącą średnicę ślimaka od trzonu do ostrza. Mniejsza średnica zewnętrzna kołnierza jest umieszczona najbliżej ostrza ślimaka. Mieści się wewnątrz cylindra wytłaczarki. Większa średnica zewnętrzna ogranicza ruch ślimaka osiowo w kierunku strefy grzewczej, ponieważ jest on zbyt duży, aby zmieścić się w cylindrze wytłaczarki.

- Następnie na świder nałożono łożysko igiełkowe oporowe wraz z podkładkami (podkładka, podkładka łożyska).

- Zespół łożyska został unieruchomiony za pomocą „płyty nośnej łożyska”. Połączono to za pomocą elementów mocujących do kołnierza na części przekładni. Łożysko oporowe równoważy siłę osiową wywieraną na ślimak popychający tworzywo sztuczne.

- Na ślimaku wykonano płaską obróbkę, aby zapewnić lepsze połączenie ze śrubą ustalającą koła łańcuchowego. Podczas testów okazało się to konieczne, ponieważ koło łańcuchowe ślizgało się na trzpieniu przed utworzeniem spłaszczenia.

- Na trzpień nałożono dużą zębatkę i dokręcono śrubę ustalającą na odcinku z płaskownikiem.

Na tym kończy się montaż głównego korpusu wytłaczarki.

Sekcja grzewcza

Strefa grzewcza - przedstawia drut nichromowy zabezpieczony taśmą Kapton

Strefa grzewcza - przedstawia drut nichromowy zabezpieczony taśmą KaptonSekcja grzewcza składa się z następujących elementów:

- podzespół sekcji grzewczej (patrz Zespół Korpusu Głównego )

- drut nichromowy (izolowany lub nieizolowany)

- Taśma kaptonowa

- kabel miedziany

- adaptery z zaciskiem krokodylkowym

W przypadku stosowania nieizolowanego nichromu :

- cement piecowy

Konstrukcja strefy grzewczej jest dość prostym, ale ważnym podzespołem wytłaczarki odpadów tworzyw sztucznych. Procedura różni się nieco w przypadku stosowania izolowanego lub nieizolowanego drutu nichromowego. Jeśli używasz izolowanego drutu , pomiń krok 1 poniżej.

- Pokryj cylinder sekcji grzewczej (rurociąg) cienką warstwą cementu odpornego na wysokie temperatury. Użyłem Bomixu Pyromix. Sprawdź listę komponentów, aby uzyskać link do produktu. Ułóż warstwę tak cienką, jak to możliwe, ale upewnij się, że nie ma gołego metalu.

- owiń drut Nichrom wokół lufy od jednego końca do drugiego. Jedna sekcja pokrywająca całą lufę powinna wystarczyć, ale dwie oddzielne strefy grzewcze mogą mieć zalety (bardziej stopniowe, równomierne nagrzewanie; mniejsze napięcie na danym przewodzie). Skutecznie wykorzystałem jedną strefę. Jeśli używasz nieizolowanego przewodu, upewnij się, że cewki nie stykają się ze sobą, w przeciwnym razie nastąpi zwarcie.

- Zabezpiecz drut taśmą Kapton. Taśma Kapton jest przystosowana do temperatury 250 o C. Jeśli będziesz osiągać wyższe temperatury (wymagane do wytłaczania ABS i PET), możesz chcieć uszczelnić urządzenie kolejną warstwą cementu piecowego.

- Przymocuj drut miedziany do zacisków krokodylkowych i użyj ich jako przewodów do podłączenia do źródła zasilania.

- Testuj i modyfikuj w razie potrzeby.

Użyłem starego zasilacza do laptopa (15V 5A) i osiągnąłem 225 o C. Maksymalną temperaturę można regulować poprzez zmianę prądu płynącego przez przewód. Można tego dokonać dodając rezystancję lub zmieniając zasilacze. Prowadzone są przyszłe prace nad opracowaniem systemu mikrokontrolera do monitorowania i kontrolowania temperatury. Robiono to w przeszłości w wytłaczarce Web4Deb i w przypadku dysz wytłaczających w drukarce 3D RepRap.

Konstrukcja nośna

Konstrukcja nośna składa się z drewnianej podstawy z 8 podporami, które krępują korpus wytłaczarki przed ruchami osiowymi, pionowymi i skrętnymi. Poniższe instrukcje opisują proces tworzenia wytłaczarki Mech 461. Większość tego projektu można modyfikować w celu zaspokojenia różnych potrzeb. Ten projekt przeszedł kilka ewolucji. Dodano zwiększone wsparcie po tym, jak jedna z drewnianych podpór pękła podczas użytkowania. Zmienił się także rodzaj i lokalizacja podpór. Dokumentacja konstrukcyjna dla różnych podpór zostanie dodana w najbliższej przyszłości.

w trakcie

Układ napędowy

Silnik wycieraczek szyby przedniej używany do napędu ślimaka wytłaczarki. Mocowany do ruchomej platformy umożliwiającej łatwe napinanie łańcucha.

Silnik wycieraczek szyby przedniej używany do napędu ślimaka wytłaczarki. Mocowany do ruchomej platformy umożliwiającej łatwe napinanie łańcucha.Układ napędowy składa się z następujących elementów:

- duża i mała zębatka

- silnik wycieraczek

- przedłużenie wału (plik części dostępny tutaj )

- łańcuch

- urządzenie napinające

- 2 pręty gwintowane 1/4"-16".

- 8 nakrętek 1/4".

- podpórka drewniana

- metalowe opasanie

Układ napędowy z łańcuchem zębatym.

Układ napędowy z łańcuchem zębatym.Każdy z tych komponentów jest komponentem magazynowym, z wyjątkiem przedłużenia wału, które zostało wykonane na zamówienie. Zmodyfikowano również dużą zębatkę, aby zmniejszyć średnicę otworu wewnętrznego i zewnętrznego.

Montaż układu napędowego przeprowadzono według poniższej procedury. Wkrótce dodane zostaną schematy konstrukcyjne.

w trakcie

Szlifowanie tworzyw sztucznych

Aby za pomocą tej metody plastikowe butelki mogły zostać przetworzone na realny surowiec, należało je najpierw zmielić na małe kawałki. W tym celu zbadano szereg metod.

W wyniku prac studentów Uniwersytetu w Delft przetestowano szereg popularnych urządzeń kuchennych pod kątem zdolności szlifowania.<ref>. Braanker, GB, Duwel, JEP, Flohil, JJ i Tokaya, GE (2010), „Opracowanie dodatku do recyklingu tworzyw sztucznych dla drukarki 3D RepRap”. (Online) Dostępne: http://web.archive.org/web/20200211171744/https://reprapdelft.files.wordpress.com/2010/04/reprap-granule-extruder-tudelft1.pdf (30 czerwca 2010) .<ref>Przetestowano robot kuchenny, młynek do kawy i blender, przy czym blender okazał się najbardziej wydajny. W porozumieniu z pracami grupy DelftU stwierdzono, że blender działał najlepiej, gdy dodano do niego wodę, aby utrzymać chłód urządzenia i powstrzymać mielony plastik.

Rozwiązanie to nie było jednak wystarczająco wydajne przy rozdrabnianiu dużych ilości, gdyż wymagało zbyt dużej ilości czasu. Ponadto zmielony plastik musiał zostać wysuszony, zanim mógł zostać użyty w wytłaczarce. Znaleziono bardziej wydajną metodę, polegającą na zastosowaniu niszczarki biurowej marki Staples®, która została zaprojektowana do niszczenia kart kredytowych i płyt kompaktowych. Okazało się to znacznie bardziej efektywne czasowo i energetycznie oraz pozwoliło uniknąć zużycia wody. W lokalnym sklepie Value Village znaleziono używaną niszczarkę za 24,99 USD.

Testy wykazały, że ta metoda jest wystarczająca. Wystąpiły pewne problemy w przypadku grubszych plastikowych butelek, ponieważ niszczarka nie była w stanie całkowicie pociąć ich na małe kawałki. Krawędź tnąca ślimaka nadal była w stanie poradzić sobie z większością tych okazów po przejściu przez rozdrabniacz. Aby mieć pewność, że maszyna będzie działać płynnie i wytłaczać ze stałą szybkością, użyto nożyczek do pocięcia największych kawałków na mniejsze przed umieszczeniem ich w leju zasypowym.

Metoda pełnego przygotowania plastycznego była następująca:

- mycie plastikowych butelek

- usuwanie etykiet i pokrywek

- cięcie na kawałki nadające się do rozdrabniania

- rozdrabnianie

Uchwyty i pokrywki nie były używane, ponieważ nie mogły zostać przepuszczone przez niszczarkę. Etapy cięcia i rozdrabniania wykonywano naprzemiennie, aby zapewnić, że maszyna rozdrabniająca nie przegrzeje się, jak to miało miejsce w przypadku ciągłego rozdrabniania przez okres 15 minut. Przerywane rozdrabnianie w ciągu godziny nie spowodowało żadnych problemów z rozdrabniaczem.

Przyszłe prace powinny skupiać się na urządzeniu rozdrabniającym, które nie będzie wymagało cięcia butelek i które będzie w stanie wytwarzać mniejsze wióry z tworzywa sztucznego podawane do leja zasypowego.

Być może zadziałałabywersja na komputer stacjonarny: https://www.youtube.com/watch?v=Aja7gcgRMJU .

Testowanie

Trwają testy wytłaczania i prace nad działającym surowcem z włókna 3 mm. Nadchodzące aktualizacje.

Przyszła praca

Urządzenie do szlifowania

- stworzenie taniego urządzenia do rozdrabniania na skalę domową.

- należy rozdrobnić butelki na małe kawałki (powierzchnia < 1 cm 2 )

- nie wymaga wstępnego cięcia

- można zastosować uchwyty, pokrywki itp.

Zobacz też

- Recyklbot

- Kategoria:Instrukcja odzyskiwania tworzyw sztucznych

- Kontroler open source do wytłaczarki polimerowej

- RepRap

- Badania mechaniczne elementów polimerowych wykonanych za pomocą drukarki 3-D RepRap

- Rozwój i wykonalność aplikacji dla drukarki 3-D RepRap

- Analiza cyklu życia rozproszonego recyklingu polimerów

- Rozproszona produkcja zindywidualizowana zasilana energią słoneczną

Linki zewnętrzne

- Recykling wiki RepRap

- Adrian Bowyer: Wytłaczarka do włókien , Eksperymenty z wytłaczarką do granulatu

- Blog Capolight — więcej eksperymentów z wytłaczarką granulowanego HDPE

- Wątek strefy CNC

- Delft — udane eksperymenty z wytłaczaniem HDPE

- Delft – końcowy artykuł badawczy

- Fab@Home: Wytłaczarka na bazie pelletu , artykuł badawczy

- Post Forresta Higgsa nr 1

- Post Forresta Higgsa nr 2

- Książki o Gingery: Formowanie wtryskowe tworzyw sztucznych firmy Gingery , pełna lista książek o Gingery

- Wytłaczarka grawitacyjna

- Lista operatorów MakerBota [2] , [3] , [4] , [5] , [6]

- Operatorzy MakerBot - Wszystkie wątki dotyczące recyklingu

- Informacje dotyczące produkcji polimerów/tworzyw sztucznych

- RecycleBot (wytłaczanie HDPE)

- Produkty ludowe i wzornictwo Private Limited