Примітка. Технологія на цій сторінці вже застаріла – дивіться Recyclebot версії 2.3 , щоб отримати актуальну інформацію.

Нижче наведено модифікований абстракт, поданий для презентації Mech 461. Цей проект представляє Recyclebot v2.

Швидкі прототипи дозволяють швидко й точно виготовляти продукти або масштабні моделі та є корисним інструментом виробництва та проектування. Нещодавно була розроблена модель із відкритим вихідним кодом RepRap, яку можна створити за ціною менше 1000 доларів США, що значно розширює потенційну базу користувачів швидких прототипів. Його цілком можна використовувати як інструмент для малого виробництва або сталого розвитку. Пластикова сировина для RepRap — це одна з областей, де витрати ще можна знизити. Компанія Web4Deb створила пристрій, який перетворює пластикові відходи на середовище для росту рослин. Його пристрій було модифіковано для створення сировини для принтера RepRap. Представлено опис та аналіз конструкції, включаючи властивості компонентів, процедури тестування та результати екструзії. Успіх цього пристрою ще більше підвищить доступність RepRap за рахунок зниження експлуатаційних витрат. Виробництво ниток також може запропонувати альтернативне джерело доходу. Крім того, це дозволяє переробляти пластик у домашніх умовах із придатним для використання побічним продуктом. Це має наслідки у сфері управління відходами, оскільки переробка вдома може уникнути викидів парникових газів і економічних витрат, пов’язаних з муніципальними програмами переробки, минаючи збір і транспортування відходів.

Зміст

Резюме проекту

У рамках курсу машинобудування Університету Квінз, Mech 461, я буду працювати над пристроєм для перетворення побутових пластикових відходів у придатний матеріал для використання в невеликих машинах швидкого прототипування, таких як RepRap, RapMan і Fab @ home . Нижче наведено офіційний опис цього проекту, який рекламується на веб-сайті Mech 461.<ref>Пірс, Дж. Опис проекту: Проектування та випробування екструдера пластикових відходів для швидкого прототипу з відкритим кодом . Mech 461. [1] <ref>=== Вступ ===

Традиційно тривимірний друк використовувався для швидкого створення прототипів, де вимоги користувачів домінують з хорошими допусками, довговічністю та швидким часом друку. З цієї причини комерційні машини для швидкого прототипування використовуються в багатьох галузях промисловості для виготовлення нестандартних деталей для продуктів на етапі проектування та здатні виконувати такі операції, як друк робочого кулькового підшипника за допомогою виступів і двох методів нанесення матеріалу. Нещодавно розробка швидких прототипів з відкритим кодом, таких як RepRap, зробила швидке прототипування досить недорогим, щоб бути доступним для домашніх користувачів і потенційно корисним для відповідної технології з відкритим кодом (OSAT). Комерційні друкарні відрізняються швидким виготовленням зображень складних деталей із високим допуском; однак вони набагато дорожчі ($5000-$200 000), ніж ~$1000 RepRap. Крім того, оскільки запатентовані швидкі прототипи зазвичай мають запатентовану сировину, вони також надзвичайно дорогі ($1/дюйм3 до $4/дюйм3), тоді як ABS-пластик, який часто використовується для RepRap (www.reprap.org), є разюче менш дорогим — $0,032/дюйм3 . Мета цього проекту полягає в тому, щоб просунути швидкі прототипи з відкритим кодом ще далі – використовувати відходи пластику як вихідну сировину, а не попередньо сформовану нитку ABS.

Наукова та інженерна підготовка

Нещодавно було запропоновано використовувати 3D-принтери з відкритим кодом для стимулювання сталого розвитку<ref>J. M Pearce, C. Morris Blair, KJ Laciak, R. Andrews, A. Nosrat and I. Zelenika-Zovko, "3-D Printing of Open Source Appropriate Technologies for Self-Directed Sustainable Development", Journal of Sustainable Development 3(4) ), С. 17-29 (2010). | http://www.ccsenet.org/journal/index.php/jsd/article/view/6984 <ref>. Для того, щоб це стало реалістичним, надзвичайно важливо, щоб запаси кормів створювалися з місцевих матеріалів, щоб запобігти ерозії цінових переваг для місцевого виробництва. Використання доступних на місцевому рівні матеріалів для виготовлення OSAT не тільки гарантує, що відповідна спільнота буде менш залежною від іноземної допомоги, якщо виникнуть проблеми з технологією, але також створює відчуття розширення можливостей, оскільки технологія не роздається як форма благодійності, сприяючи розвитку залежність від іноземної допомоги. Це може бути досягнуто шляхом використання сировини, створеної з відходів (наприклад, поліетиленових пакетів або пляшок), або шляхом використання доступних місцевих матеріалів, таких як біополімери. Велика кількість пластику в побутових відходах (включно з пакетами, пляшками, харчовою та розважальною упаковкою) є реальністю в більшості несільських громад, але ці відходи можна повторно використовувати. Процес може бути використаний для створення відходів пластикової нитки для використання в RepRap. Таким чином, потрібен пластиковий екструдер, який міг би нагрівати пластик і екструдувати його у вигляді нитки, яку можна використовувати на 3-D-принтері. Слід зазначити, що виробництво волокнистої сировини є складним завданням, оскільки діаметр має бути точним, а волокно має бути дуже круглим (а не овальним), інакше екструдер вироблятиме деталі низької якості або варення, як це часто трапляється, коли власники RapMan купують нитку на заміну. локально. Бункерний екструдер може не так сильно залежати від властивостей розміру матеріалу, а також надійні досягнення у використанні сировини для пелет у поєднанні з гранулятором є ще одним варіантом, який можна вивчити.

Мета дослідження

Метою цього дослідницького проекту є розробка, виготовлення та випробування екструдера для RepRap, який може приймати полімерні відходи як сировину.

Огляд літератури

Будь ласка, перейдіть за цим посиланням, щоб отримати повний доступ до Waste Plastic Extruder: Literature Review . Огляд досліджує низку літератури на тему технології швидкого прототипування з відкритим кодом, поводження з пластиковими відходами та переробки, властивостей матеріалів і технології екструзії тощо.

Дизайн

Опис конструкції, включаючи детальну інструкцію зі складання, можна знайти нижче.

Екструдер

На дизайн екструдера для пластикових відходів значною мірою вплинув екструдер, розроблений компанією «Web4Deb» (ім’я користувача в мережі), який екструдує HDPE для використання в якості середовища для росту в аквапоніці. Подробиці цього дизайну можна знайти в блозі Web4Deb і на вікі-сторінці RepRap пристрою . Було вирішено, що цю конструкцію використовуватимуть як основу та модифікуватимуть для виробництва 3-міліметрової нитки для використання з 3D-принтером RepRap або RapMan.

Конструкція має такі особливості. Для отримання додаткової інформації зверніться до розділу Інструкції зі складання .

- Труба 3/4" (внутрішній діаметр) для бочки екструдера.

- розділений на 3 окремі секції, які збираються разом (редуктор, бункер і опалення).

- Корабельний шнек 3/4"-17" - вставляється в стовбур.

- бункер, приварений до секції бункера. Тут вставляється подрібнений пластик.

- шнек повертається за допомогою двигуна склоочисника (використана модель Dodge Neon 1994 р.)

- ланцюгова і зірочкова передача, співвідношення 2:1 (зменшує швидкість, збільшує крутний момент).

- упорний підшипник/шайба для обмеження руху в осьовому напрямку та протидії зусиллю, що прикладається до шнека під час транспортування пластику.

- нагрівальної секції (описано нижче) і матриці з отвором 3 мм.

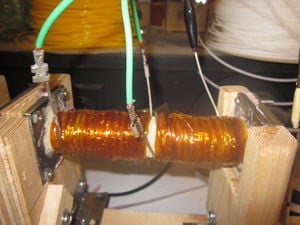

Розділ опалення

- Ніхромовий дріт 14 калібру, намотаний навколо стовбура. Кріпиться термостійкою каптоновою стрічкою.

- пічний цемент, нанесений на ствол нагрівальної секції, щоб запобігти короткому замиканню. (це можна уникнути за допомогою ізольованого ніхрому).

- досягла температури 225 o C за допомогою джерела живлення ноутбука 15 В, 5 А.

- Каптонова стрічка може запобігти короткому замиканню через стовбур, але обмежена застосуванням нижче 250 o C. Така висока температура потрібна, якщо екструдується ABS або PET.

- Температура всередині нагрівального барабана мала тенденцію до відставання приблизно на 30 o C.

Дріт чотирнадцятого калібру було обрано, щоб створити зону нагріву з мінімальними потребами в електроенергії. На момент написання цієї статті було досягнуто температури ніхромового дроту 225 o C за допомогою потужності 75 Вт (15 В, 5 A). Температуру можна регулювати, змінюючи силу струму, що проходить по ніхромовому дроту. Підвищення сили струму підвищує температуру дроту. Наразі секція має лише одну рівномірну зону нагріву, однак було передбачено дві зони нагріву, якщо більш поступове нагрівання пластику виявиться корисним. Багато комерційних процесів використовують поступове нагрівання, щоб забезпечити рівномірний нагрів матеріалу.<ref>Rosato, Dominick (1997). Довідник із даних обробки пластмас (2-е видання). Springer - Verlag. (Онлайн)<ref> На цьому веб-сайті є специфікації щодо опору кожного калібру дроту та струму, необхідного для нагрівання кожного калібру до різних температурних порогів.<ref> http://www.wiretron.com/design.html <ref> Дані з цього сайту були використані для початкових розрахунків проекту.

Зараз опалювальна секція не ізольована, однак додавання ізоляції, ймовірно, покращить продуктивність. Час нагріву під час першого запуску машини можна зменшити, а в стовбурі екструдера можна досягти вищих температур. Обгортки зі скловолокна/кевлару можна використовувати як ізоляцію, так само як і побутову скловолокну.

Списки запчастин

У дизайн включено кілька додаткових модифікацій і нестандартних деталей. До двигуна склоочисника було додано розширення вала, щоб збільшити діаметр вала та забезпечити достатній простір для встановлення зірочки. Між валом і зубчастою частиною було створено хомут, який утримує шнек на місці та дозволяє встановити упорний підшипник. Кожна з цих нестандартних частин включена в малюнки нижче.

Екструдер був сконструйований із поєднання спеціально розроблених і вихідних матеріалів. Складські матеріали підсумовані в списку нижче разом із посиланнями на їх постачальників.

Складські матеріали:

| частина | Кількість | Приклад постачальника |

|---|---|---|

| Корабельний шнек 3/4"x17". | 1 | Ірвін |

| Ніхромовий дріт 14 га. | Рулон 1-1/4 фунта | Макмастер-Карр |

| Зірочки - Частина №: H40B12x1/2 і H40B24 | 2 | Корпорація Рінгбол |

| Ланцюг - Частина №: 40-1R | 2 фути | Корпорація Рінгбол |

| Голчастий упорний підшипник і шайби - Номер частини: NTA815 і TRA815 | 1 підшипник, 2 шайби | Койо |

| Труби 3/4". | хв. 16" | Замовляйте онлайн |

| 1/2" листовий метал | 1 аркуш, 1 фут x 1 фут | Депо металів |

| Пічний цемент | 100 мл | Bomix Pyromix від BMR |

| Кліпси типу "крокодил". | 10 | Джерело |

| Кутові кронштейни | 10 | Локальна техніка |

| Каптонова стрічка | Рулон 1 – 3/8" x 36 ярдів | Уліне |

| Стрижні різьбові | 2 | Замовляйте онлайн |

| Двигун склоочисника | 1 | Можна купити б/в, перевірити eBay чи інші |

| Офісний шредер | 1 | скоби |

| Arduino Uno | 1 | Arduino від RobotShop |

| USB-кабель, сумісний з Arduino | 1 | Фіджети, RobotShop |

| фанера | змінна | Локальна техніка |

| Деревина | змінна | Локальна техніка |

| Кріплення | змінна | Локальна техніка |

| Мідний дріт | 2 фути | Макмастер-Карр |

Усі наведені номери деталей були частинами, які використовувалися в прототипах екструдера. Інші марки та запчастини можна замінити. Багато з цих частин можуть бути вживаними або у вигляді залишків. Я знайшов багато деталей безкоштовно, як-от фанеру та дерев’яні дошки, кріплення та кілька затискачів із крокодилом. Частини, виділені курсивом, є матеріалами, які знадобляться для корпусу екструдера. У моєму випадку ці матеріали були включені у витрати на механічну обробку машинобудівного цеху з машинобудування та матеріалів в Університеті Квінз. Для підготовки деталей до складання в екструдері необхідне подальше виготовлення. Інструменти, необхідні для різання металу (тобто шліфувальна машина, пилка, киснево-ацетиленовий пальник тощо), і простого зварювання. У моєму випадку ці частини були виготовлені на замовлення, як описано нижче.

Нестандартні запчастини

Нестандартні деталі були виготовлені в Університеті Квінз, машинобудівний цех кафедри механічних матеріалів і матеріалів. Особлива подяка пану Енді Брайсону та його команді за допомогу у виготовленні. Більшість деталей виготовлено з використанням зварювального, різального та свердлильного обладнання. У деяких випадках для виготовлення також потрібен був токарний верстат. Нижче можна знайти файли STL для кожної спеціальної частини, а також виробничі креслення окремих компонентів. У файлах показано розміри, які використовуються для цього конкретного екструдера, і вони були вибрані на основі попереднього екструдера Web4Deb і відповідно до інших компонентів (тобто шнека). Оптимізація розмірів екструдера не досліджувалася.

Файли зображень частин

Екструдер пластикових відходів: Файли

Інструкції зі складання

Нижче наведено інструкції щодо повного складання конструкції екструдера, прототипу якої було створено для курсу Mech 461:

Збірка основного корпусу

Основний корпус складається з:

- опалення, бункер і редукторна секція

- 6 х фланців

- померти

- опорна пластина підшипника

- комір

- опорний підшипник і шайби

- шнек

- велика зірочка

Частини, виділені курсивом, є нестандартними. Конструкційні креслення можна знайти в розділі файлів деталей . Більшість із цих деталей можна сконструювати за допомогою інструментів для різання та свердління металу. Їхні розміри такі ж, як і для прототипу екструдера Mech 461, але можуть бути змінені відповідно до індивідуальних конструкцій.

Після того, як кожна частина була побудована. Була дотримана наступна процедура:

- Фланець був приварений до кожного кінця секцій нагріву, бункера та редуктора. Це дозволяє з’єднувати окремі секції разом. Розташування їх у окремих секціях дозволяє працювати над кожною секцією окремо від решти тіла. Зокрема, корисно мати окрему зону нагріву, з якою можна працювати окремо та ізольованою від решти вузла екструдера. Примітка. Ймовірно, можна виготовити екструдер з однокорпусною конструкцією.

- З частини 1: Ви повинні мати вузол редуктора, бункера та нагрівальної секції, що складається з відповідних трубопроводів і 2 фланців кожен.

- Бункер був приварений до відкритої ділянки труби на зоні бункера.

- Вирізався фанерний квадрат, розміром приблизно з фланець. Він був розміщений між бункером і нагрівальними секціями, щоб зменшити теплообмін між зоною нагріву і зоною бункера. Секція бункера, секція нагріву і фанера з'єднувалися кріпленнями через отвори фланців.

- Матрица може бути прикріплена до іншого кінця нагрівальної секції за допомогою того ж методу.

- Шнек вставляється в бочку екструдера.

- Зверху на хвостовик шнека насаджувався нестандартний хомут. Обойма стримується збільшенням діаметра шнека від хвостовика до лопаті. Манжета меншого зовнішнього діаметру розташована ближче до лопаті шнека. Він поміщається всередину стовбура екструдера. Більший зовнішній діаметр обмежує рух шнека в аксіальному напрямку до зони нагріву, оскільки він занадто великий, щоб поміститися в стовбур екструдера.

- Далі на шнек (шайба, шайба підшипника) стався голчастий опорний підшипник і шайби.

- Підшипниковий вузол був обмежений «опорною пластиною підшипника». Це було з’єднано кріпленнями з фланцем на секції редуктора. Упорний підшипник компенсує осьову силу, що діє на шнек, коли він штовхає пластик.

- На шнеку було виточено пласку, щоб забезпечити кращий зв’язок із установчим гвинтом зірочки. Це виявилося необхідним під час тестування, оскільки зірочка зісковзувала б на хвостовику до того, як була створена плоска поверхня.

- Велика зірочка була розміщена на хвостовику, а установчий гвинт затягнутий на секції з плоскою частиною.

На цьому складання основного корпусу екструдера завершено.

Розділ опалення

Нагрівальна частина включає наступні компоненти:

- вузол нагрівальної секції (див. Збірку основного корпусу )

- дріт ніхромовий (ізольований або неізольований)

- Каптонова стрічка

- мідний дріт

- перехідники типу «крокодил».

Якщо використовується неізольований ніхром :

- пічний цемент

Конструкція зони нагріву є досить простим, але важливим вузлом екструдера для пластикових відходів. Процедура дещо відрізняється при використанні ізольованого або неізольованого ніхромового дроту. Якщо ви використовуєте ізольований провід , пропустіть крок 1 нижче.

- Покрийте ствол нагрівальної секції (трубопровод) тонким шаром цементу, стійкого до високих температур. Я використовував Bomix Pyromix. Перегляньте список компонентів, щоб знайти посилання на продукт. Зробіть шар якомога тоншим, але переконайтеся, що немає голого металу.

- оберніть ніхромовий дріт навколо стовбура від одного кінця до іншого. Досить однієї секції, яка охоплює весь ствол, але дві окремі зони нагріву можуть мати переваги (більш поступове, рівномірне нагрівання; менша напруга через будь-який даний провід). Я ефективно використав одну зону. Якщо ви використовуєте неізольований дріт, переконайтеся, що котушки не торкаються, інакше вони замикаються.

- Закріпіть дріт каптоновою стрічкою. Каптонова стрічка розрахована на 250 o C. Якщо ви досягатимете температур, вищих за цю (необхідну для екструдування ABS та PET), ви можете закрити пристрій ще одним шаром цементу для печі.

- Прикріпіть мідний дріт до затискачів типу «крокодил» і використовуйте їх як проводи для підключення до джерела живлення.

- Тестуйте та змінюйте за потреби.

Я використовував старий адаптер живлення для ноутбука (15 В 5 А) і досяг 225 o C. Максимальну температуру можна регулювати, змінюючи силу струму через дріт. Це можна зробити, додавши опір або змінивши джерела живлення. Майбутня робота ведеться для розробки системи мікроконтролера для моніторингу та контролю температури. Це було зроблено в минулому на екструдері Web4Deb і для екструзійних сопел у 3D-принтері RepRap.

Структура підтримки

Опорна конструкція складається з дерев'яної основи з 8 опорами, які утримують корпус екструдера від осьового, вертикального та крутильного руху. Наведені нижче інструкції описують процес створення екструдера Mech 461. Значну частину цього дизайну можна модифікувати відповідно до різноманітних потреб. Ця конструкція пройшла через кілька еволюцій. Збільшену підтримку було додано після того, як одна з дерев’яних опор зламалася під час використання. Змінився також тип і розташування опор. Будівельна документація для різних опор буде додана найближчим часом.

в процесі

Система приводу

Система трансмісії складається з наступних компонентів:

- велика і мала зірочка

- двигун склоочисника

- розширення вала (файл частини доступний тут )

- ланцюг

- натяжний пристрій

- 2 x 1/4"-16" стрижні з різьбленням

- 8 1/4" гайки

- дерев'яна опора

- металева обв'язка

Кожен із цих компонентів є стандартним, за винятком подовжувача вала, виготовленого на замовлення. Велика зірочка також була модифікована, щоб зменшити внутрішній і зовнішній діаметр отвору.

Складання системи трансмісії було виконано за наступною процедурою. Схеми будівництва будуть додані найближчим часом.

в процесі

Шліфування пластику

Щоб пластикові пляшки можна було перетворити на життєздатну сировину за допомогою цього методу, їх спочатку потрібно було подрібнити на дрібні шматочки. Для цього було досліджено ряд методів.

Після роботи студентів Делфтського університету було перевірено низку звичайних кухонних приладів на їх здатність до подрібнення.<ref>. Бренкер, Г.Б., Дувел, ДЖЕП, Флохіл, Дж.Дж., і Токайя, Джерело (2010), «Розробка надбудови для переробки пластику для 3D-принтера RepRap». (Онлайн) Доступно: http://web.archive.org/web/20200211171744/https://reprapdelft.files.wordpress.com/2010/04/reprap-granule-extruder-tudelft1.pdf (30 червня 2010 р.) .<ref>Були протестовані кухонний комбайн, кавомолка та блендер, при цьому блендер виявився найефективнішим. Відповідно до роботи групи DelftU було виявлено, що блендер працював найкраще, коли додавали воду, щоб підтримувати машину охолодженою та стримувати подрібнений пластик.

This solution was not efficient enough for grinding in large quantities however, as it required too much time. In addition, the ground up plastic had to be dried before it could be used in the extruder. A more efficient method was found by using a Staples(R) brand office shredder which was designed for the shredding of credit cards and compact discs. This proved to be much more time and energy efficient and avoided the use of water. A used shredder was found at a local Value Village for $24.99.

Testing has shown that this method is sufficient. Some problems were encountered with thicker plastic bottles, as the shredder was not able to fully cut them into small pieces. The cutting edge of the auger was still able to handle most of these specimens after they were passed through the shredder. In order to ensure the machine would run smoothly and extrude at a constant rate, scissors were used to cut the largest pieces into smaller bits before they were placed in the hopper.

The full plastic preparation method was as follows:

- washing of plastic bottles

- removal of labels and lids

- cutting into manageable pieces for the shredder

- shredding

Handle and lids were not used as they couldn't be fed through the shredder. The cutting and shredding steps were alternated to ensure that the shredding machine did not overheat as occurred under continuous shredding over a 15 minute period. Intermittent shredding over the course of an hour did not cause any problems with the shredding machine.

Future work should focus on a shredding device which will not require any cutting of the bottles and which can produce smaller plastic chips to be fed to the hopper.

Perhaps a desktop sized version of: https://www.youtube.com/watch?v=Aja7gcgRMJU would work.

Testing

Testing of extrusion and development of a working 3mm filament feedstock is ongoing. Updates to come.

Future Work

Grinding Device

- creation of a low cost, domestic scale grinding device.

- should grind bottles into small pieces (area < 1 cm2)

- no pre-cutting required

- can accept handles, lids, etc.

See also

- Recyclebot

- Category:Plastics recovery manual

- Open source controller for polymer extruder

- RepRap

- Mechanical testing of polymer components made with the RepRap 3-D printer

- Development and feasibility of applications for the RepRap 3-D printer

- Life cycle analysis of distributed polymer recycling

- Solar powered distributed customized manufacturing

External links

- RepRap wiki recyclebot

- Adrian Bowyer: Filament Extruder, Granule Extruder Experiments

- Capolight Blog - More Granular HDPE Extruder Experiments

- CNCZone Thread

- Delft - Successful HDPE Extrusion Experiments

- Delft - Final Research Paper

- Fab@Home: Pellet-based Extruder, Research Paper

- Forrest Higgs Post #1

- Forrest Higgs Post #2

- Gingery Books: машина для лиття пластмаси Gingery своїми руками , повний список книг Gingery

- Екструдер із самопливом

- Список операторів MakerBot [2] , [3] , [4] , [5] , [6]

- Оператори MakerBot – усі потоки переробки

- Інформація про виробництво полімерів/пластику

- RecycleBot (екструдування HDPE)

- Folk Products and Design Private Limited