Remarque : La technologie présentée sur cette page est désormais obsolète ; voir Recyclebot version 2.3 pour des informations à jour.

Vous trouverez ci-dessous un résumé modifié soumis pour la présentation Mech 461. Ce projet représente le Recyclebot v2.

Les prototypes rapides permettent une fabrication rapide et précise de produits ou de modèles réduits et constituent un outil de production et de conception utile. Récemment, un modèle open source, le RepRap, a été développé et peut être construit pour moins de 1 000 dollars, élargissant considérablement la base d'utilisateurs potentiels de prototypes rapides. Il pourrait éventuellement être utilisé comme outil de fabrication à petite échelle ou de développement durable. La matière première plastique du RepRap est un domaine où le coût peut encore être réduit. Un dispositif a été créé par Web4Deb qui transforme les déchets plastiques en support de croissance pour les plantes. Son appareil a été modifié pour créer une matière première pour l'imprimante RepRap. Une description et une analyse de la conception sont présentées, y compris les propriétés des composants, les procédures de test et les résultats d'extrusion. Le succès de cet appareil améliorerait encore l’abordabilité du RepRap en réduisant les coûts d’exploitation. La production de filaments pourrait également offrir une source de revenus alternative. De plus, il permet le recyclage du plastique à domicile avec un sous-produit utilisable. Cela a des implications dans le domaine de la gestion des déchets, car le recyclage à domicile pourrait éviter les émissions de gaz à effet de serre et les coûts économiques associés aux programmes municipaux de recyclage en contournant la collecte et le transport des déchets.

Contenu

Résumé du projet

Dans le cadre du cours de génie mécanique de l'Université Queen's, Mech 461, je travaillerai sur un dispositif permettant de convertir les déchets plastiques ménagers en matériaux utilisables pour alimenter des machines de prototypage rapide à petite échelle, telles que les machines RepRap , RapMan et Fab@home . Vous trouverez ci-dessous la description officielle de ce projet telle qu'annoncée sur le site Web de Mech 461..<ref>Pearce, J. Description du projet : Conception et test d'une extrudeuse de déchets plastiques pour un prototype rapide Open Source . Mech 461. [1] <ref>=== Introduction ===

Traditionnellement, l’impression 3D est utilisée pour le prototypage rapide, où de bonnes tolérances, une durabilité et des temps d’impression rapides dominent les exigences des utilisateurs. Pour cette raison, les machines commerciales de prototypage rapide sont utilisées dans de nombreuses industries pour fabriquer des pièces personnalisées pour des produits en phase de conception et sont capables d'effectuer des opérations telles que l'impression d'un roulement à billes fonctionnel à l'aide de porte-à-faux et de deux méthodes de dépôt de matériau. Récemment, le développement de prototypeurs rapides open source, tels que RepRap, a rendu le prototypage rapide suffisamment peu coûteux pour être accessible aux utilisateurs particuliers et potentiellement utile pour la technologie appropriée open source (OSAT). Les imprimeurs commerciaux excellent dans la production rapide de représentations à haute tolérance de pièces complexes ; cependant, ils sont beaucoup plus chers (5 000 à 200 000 dollars) que le RepRap d'environ 1 000 dollars. De plus, comme les prototypes rapides propriétaires disposent généralement de matières premières exclusives, ils sont également extrêmement chers (1 $/pouce3 à 4 $/pouce3), tandis que le plastique ABS, souvent utilisé pour le RepRap (www.reprap.org), est étonnamment moins cher à 0,032 $/pouce3. . L’objectif de ce projet est de pousser encore plus loin les prototypes rapides open source : utiliser des déchets plastiques comme matière première plutôt que du filament ABS préformé.

Formation scientifique et technique

Il a été récemment proposé que les imprimantes 3D open source pourraient être utilisées pour favoriser le développement durable<ref>J. M Pearce, C. Morris Blair, KJ Laciak, R. Andrews, A. Nosrat et I. Zelenika-Zovko, "Impression 3D de technologies open source appropriées pour un développement durable autodirigé", Journal of Sustainable Development 3(4 ), pages 17 à 29 (2010). | http://www.ccsenet.org/journal/index.php/jsd/article/view/6984 <ref>. Pour que cela devienne réaliste, il est essentiel que les stocks de matières premières soient développés à partir de matériaux disponibles localement afin d'éviter l'érosion des avantages en termes de coûts pour la production locale. L'utilisation de matériaux disponibles localement pour fabriquer l'OSAT garantit non seulement que la communauté en question sera moins dépendante de l'aide étrangère en cas de problèmes avec la technologie, mais elle crée également un sentiment d'autonomisation dans la mesure où la technologie n'est pas distribuée sous forme de charité. dépendance à l’égard de l’aide étrangère. Ceci peut être réalisé grâce à l'utilisation de matières premières créées à partir de déchets (par exemple des sacs ou des bouteilles en plastique) ou grâce à l'utilisation de matériaux locaux disponibles tels que les biopolymères. L’abondance de plastiques dans les déchets ménagers (y compris les sacs, les bouteilles, les emballages alimentaires et de divertissement) est une réalité dans la plupart des communautés non rurales, mais ces déchets peuvent être réutilisés. Un processus pourrait être utilisé pour créer un filament de déchets plastiques à utiliser dans le RepRap. Ainsi, une extrudeuse de plastique, capable de chauffer les plastiques et de les extruder sous forme de filament pouvant être utilisé par l’imprimante 3D, est nécessaire. Il convient de noter que la production de filaments constitue un défi car le diamètre doit être précis et le filament doit être très rond (et non ovale), sinon l'extrudeuse produira des pièces de mauvaise qualité ou des bourrages, comme cela se produit souvent lorsque les propriétaires de RapMan achètent un filament de remplacement. localement. Une extrudeuse conçue avec une trémie peut ne pas être aussi dépendante des propriétés de taille du matériau et des progrès fiables dans l'utilisation de matières premières en granulés combinées à un granulateur sont une autre option qui peut être explorée.

Objectif de recherche

L'objectif de ce projet de recherche est de concevoir, construire et tester une extrudeuse pour le RepRap pouvant utiliser des déchets de polymères comme matière première.

Revue de littérature

Veuillez suivre ce lien pour accéder à l'intégralité de l'extrudeuse de déchets plastiques : revue de la littérature . La revue explore une gamme de littérature sur les sujets de la technologie de prototypage rapide open source, de la manipulation et du recyclage des déchets plastiques, des propriétés des matériaux et de la technologie d'extrusion, entre autres.

Conception

Une description de la conception, y compris des instructions de montage détaillées, se trouve ci-dessous.

Extrudeuse

La conception de l'extrudeuse de déchets plastiques est fortement influencée par une extrudeuse développée par "Web4Deb" (nom d'utilisateur en ligne) qui extrude du PEHD pour l'utiliser comme milieu de croissance en aquaponie. Les détails de cette conception peuvent être trouvés sur le blog de Web4Deb et sur la page wiki RepRap de l'appareil . Il a été décidé que cette conception serait utilisée comme base et modifiée pour produire un filament de 3 mm destiné à être utilisé avec l'imprimante 3D RepRap ou RapMan.

La conception présente les caractéristiques suivantes. Pour plus d'informations, reportez-vous à la section Instructions de montage .

- Tuyau de 3/4" (diamètre intérieur) pour corps d'extrudeuse.

- divisé en 3 sections individuelles à assembler (engrenage, trémie et chauffage).

- Tarière à alésage de navire 3/4"-17" - insérée dans le canon.

- trémie soudée à la section de trémie. Plastique déchiqueté inséré ici.

- tarière tournée à l'aide d'un moteur d'essuie-glace (modèle d'occasion de Dodge Neon 1994)

- transmission par chaîne et pignon, rapport 2:1 (réduit la vitesse, augmente le couple).

- ensemble palier de butée/rondelle pour limiter le mouvement dans la direction axiale et contrer la force appliquée à la tarière lors du transport du plastique.

- section chauffante (décrite ci-dessous) et matrice avec ouverture de 3 mm.

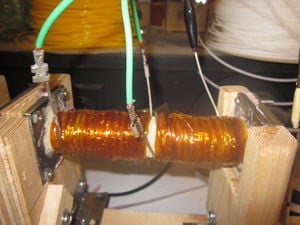

Section Chauffage

- Fil nichrome de calibre 14, enroulé autour du canon. Sécurisé avec du ruban Kapton résistant à la chaleur.

- ciment de four appliqué au baril de la section chauffante pour éviter les courts-circuits. (évité en utilisant du Nichrome isolé).

- atteint des températures de 225 o C en utilisant une alimentation pour ordinateur portable 15 V, 5 A.

- Le ruban Kapton pourrait empêcher les courts-circuits à travers le corps, mais limité aux applications en dessous de 250 ° C. Cette température élevée est nécessaire si de l'ABS ou du PET sont extrudés.

- La température à l’intérieur du baril chauffant avait tendance à baisser d’environ 30 ° C .

Un fil de calibre 14 a été choisi dans le but de créer la zone de chauffage avec une consommation électrique minimale. À l'heure actuelle, des températures de fil Nichrome de 225 ° C ont été atteintes avec une puissance de 75 W (15 V, 5 A). La température peut être ajustée en modifiant le courant traversant le fil Nichrome. L'augmentation du courant augmente la température du fil. Actuellement, la section ne comporte qu'une seule zone de chauffage uniforme, cependant, des dispositions ont été prises pour deux zones de chauffage au cas où un chauffage plus progressif du plastique s'avérerait bénéfique. De nombreux procédés commerciaux utilisent un chauffage progressif pour garantir que le matériau est chauffé uniformément.<ref>Rosato, Dominick (1997). Manuel de données sur le traitement des matières plastiques (2e édition). Springer - Verlag. (En ligne)<ref> Ce site Web contient des spécifications sur la résistance de chaque calibre de fil et le courant requis pour chauffer chaque calibre à différents seuils de température.<ref> http://www.wiretron.com/design.html <ref> Les données de ce site ont été utilisées pour effectuer les calculs de conception initiaux.

Actuellement, la section de chauffage n'est pas isolée, mais l'ajout d'une isolation améliorerait probablement les performances. Le temps de préchauffage au premier démarrage de la machine pourrait être réduit et des températures plus élevées pourraient être atteintes dans le corps de l'extrudeuse. Des enveloppes en fibre de verre/kevlar pourraient être utilisées comme isolant, tout comme un ouate de fibre de verre domestique.

Listes de pièces

Plusieurs autres modifications et pièces personnalisées sont incluses dans la conception. Une extension d'arbre a été ajoutée au moteur d'essuie-glace pour augmenter le diamètre de l'arbre et fournir un espace suffisant pour le montage du pignon. Un collier a été créé pour s'adapter entre l'arbre et la section d'engrenage, maintenir la tarière en place et permettre le montage d'un palier de butée. Chacune de ces pièces personnalisées est incluse dans les dessins ci-dessous.

L'extrudeuse a été construite avec une combinaison de matériaux conçus sur mesure et en stock. Les matériaux en stock sont résumés dans la liste ci-dessous, ainsi que des liens vers leur fournisseur.

Matériaux en stock :

| Partie | Quantité | Exemple de fournisseur |

|---|---|---|

| Tarière à alésage de navire 3/4"x17" | 1 | Irwin |

| Fil nichrome, calibre 14. | Rouleau de 1-1/4 lb | McMaster-Carr |

| Pignons - Référence : H40B12x1/2 et H40B24 | 2 | Société Ringball |

| Chaîne - Numéro de pièce : 40-1R | 2 pieds | Société Ringball |

| Butée à aiguilles et rondelles - N° de pièce : NTA815 et TRA815 | 1 roulement, 2 rondelles | Apprentissage |

| Tuyauterie 3/4" | min. 16" | Commander en ligne |

| Tôle 1/2" | 1 feuille, 1 pi x 1 pi | Dépôt de métaux |

| Ciment de four | 100 ml | Bomix Pyromix de BMR |

| Pinces crocodiles | 10 | La source |

| Supports d'angle | 10 | Matériel local |

| Ruban Capton | Rouleau de 1 – 3/8" x 36 verges | Uline |

| Tiges filetées | 2 | Commander en ligne |

| Moteur d'essuie-glace | 1 | Peut acheter d'occasion, consulter eBay ou autres |

| Destructeur de bureau | 1 | Agrafes |

| Arduino Uno | 1 | Arduino de RobotShop |

| Câble USB compatible Arduino | 1 | Phidgets, RobotShop |

| Contre-plaqué | variable | Matériel local |

| Bois | variable | Matériel local |

| Attaches | variable | Matériel local |

| Fil de cuivre | 2 pieds | McMaster-Carr |

Tous les numéros de pièces répertoriés étaient des pièces utilisées dans les prototypes d'extrudeuse. D'autres marques et pièces peuvent être remplacées. Beaucoup de ces pièces peuvent être disponibles d’occasion ou sous forme de chutes. J'ai trouvé de nombreuses pièces gratuitement, comme du contreplaqué et des planches de bois, des attaches et quelques pinces crocodiles. Les pièces répertoriées en italique sont des matériaux qui seraient nécessaires pour le corps de l'extrudeuse. Dans mon cas, ces matériaux étaient inclus dans les coûts d'usinage de l'atelier d'usinage de mécanique et de génie des matériaux de l'Université Queen's. Une fabrication supplémentaire est nécessaire pour préparer les pièces à l'assemblage dans l'extrudeuse. Les outils requis doivent être capables de couper du métal (c.-à-d. meuleuse, scie-tout, chalumeau oxyacétylène, etc.) et de simples soudures. Dans mon cas, ces pièces ont été fabriquées sur mesure comme expliqué ci-dessous.

Pièces personnalisées

Les pièces sur mesure ont été fabriquées à l'atelier d'usinage du département de mécanique et des matériaux de l'Université Queen's. Un merci spécial à M. Andy Bryson et son équipe pour leur aide à la fabrication. La plupart des pièces ont été fabriquées à l’aide d’équipements de soudage, de découpage et de perçage. Dans certains cas, un tour était également nécessaire pour la fabrication. Les fichiers STL pour chacune des pièces personnalisées peuvent être trouvés ci-dessous, ainsi que les dessins de fabrication des composants individuels. Les fichiers montrent les dimensions utilisées pour cette extrudeuse particulière et ont été choisis en fonction de l'extrudeuse Web4Deb précédente et pour s'adapter à d'autres composants (c'est-à-dire la tarière). L'optimisation des dimensions de l'extrudeuse n'a pas été étudiée.

Fichiers images de pièces

Extrudeuse de déchets plastiques : Fichiers

Instructions de montage

Vous trouverez ci-dessous les instructions pour l'assemblage complet de la conception de l'extrudeuse qui a été prototypée pour le cours Mech 461 :

Assemblage du corps principal

Le corps principal est composé de :

- section chauffage, trémie et engrenages

- 6 x brides

- le

- plaque de support de roulement

- collier

- roulement de butée et rondelles

- tarière

- grand pignon

Les pièces affichées en italique sont des pièces personnalisées. Les dessins de construction peuvent être trouvés dans la section dossier de pièces . La plupart de ces pièces devraient pouvoir être construites avec des outils de coupe et de perçage du métal. Leurs dimensions sont celles utilisées pour le prototype de l'extrudeuse Mech 461 mais peuvent être modifiées pour s'adapter à des conceptions individuelles.

Une fois chaque partie construite. La procédure suivante a été suivie :

- Une bride a été soudée à chaque extrémité des sections de chauffage, de trémie et d'engrenage. Cela permet aux sections individuelles d'être attachées ensemble. Les avoir en sections séparées permet de travailler chaque section séparément du reste du corps. En particulier, il est utile de disposer d'une zone de chauffage séparée sur laquelle on peut travailler séparément et isolée du reste de l'ensemble extrudeur. Remarque : Il est probablement possible de fabriquer l’extrudeuse avec un seul corps.

- De la partie 1 : Vous devez disposer d'un sous-ensemble d'engrenages, de trémie et de section de chauffage, composé de la tuyauterie appropriée et de 2 brides chacun.

- La trémie a été soudée à la section ouverte du tuyau sur la zone de la trémie.

- Un carré de contreplaqué, d’environ la taille d’une bride, a été coupé. Il a été placé entre la trémie et les sections de chauffage pour réduire le transfert de chaleur entre la zone de chauffage et la zone de la trémie. La section de trémie, la section de chauffage et le contreplaqué étaient reliés par des attaches à travers les trous des brides.

- La filière peut être fixée à l’autre extrémité de la section chauffante en utilisant la même méthode.

- La vis sans fin est insérée dans le canon de l'extrudeuse.

- Le collier personnalisé d'en haut a été placé sur la tige de la tarière. Le collier est contraint par le diamètre croissant de la tarière depuis la tige jusqu'à la lame. Le plus petit diamètre extérieur du collier est placé le plus près de la lame de la tarière. Il s'insère à l'intérieur du corps de l'extrudeuse. Le diamètre extérieur plus grand limite le mouvement de la vis axialement vers la zone de chauffage car elle est trop grande pour tenir dans le cylindre de l'extrudeuse.

- Ensuite, la butée à aiguilles et les rondelles ont été placées sur la tarière (rondelle, rondelle de roulement).

- L'ensemble de roulement était contraint par la « plaque de support de roulement ». Celui-ci était relié par des attaches à la bride de la section d'engrenage. Le roulement de butée compense la force axiale exercée sur la tarière lorsqu'elle pousse le plastique.

- Un méplat a été usiné sur la tarière pour offrir une meilleure interface avec la vis de réglage du pignon. Cela s'est avéré nécessaire lors des tests, car le pignon glissait sur la tige avant la création du méplat.

- Le grand pignon a été placé sur la tige et la vis de réglage serrée sur la section avec le méplat.

Ceci termine l'assemblage du corps principal de l'extrudeuse.

Section Chauffage

La section chauffage comprend les éléments suivants :

- sous-ensemble de la section de chauffage (voir Assemblage du corps principal )

- fil nichrome (isolé ou non isolé)

- Ruban Capton

- fil de cuivre

- adaptateurs pour pinces crocodiles

Si vous utilisez du nichrome non isolé :

- ciment de four

La construction de la zone de chauffage est un sous-ensemble assez simple mais important de l'extrudeuse de déchets plastiques. La procédure diffère légèrement selon que vous utilisez du fil nichrome isolé ou non isolé. Si vous utilisez du fil isolé , sautez l'étape 1 ci-dessous.

- Couvrir le fût de la section chauffante (tuyauterie) d’une fine couche de ciment résistant aux hautes températures. J'ai utilisé Bomix Pyromix. Consultez la liste des composants pour un lien vers le produit. Rendez la couche aussi fine que possible, mais assurez-vous qu'il n'y a pas de métal nu.

- enroulez le fil Nichrome autour du canon d'un bout à l'autre. Une section couvrant tout le canon devrait suffire, mais deux zones de chauffage séparées peuvent présenter des avantages (chauffage plus progressif et uniforme ; moins de tension dans un fil donné). J'ai utilisé efficacement une zone. Si vous utilisez du fil non isolé, assurez-vous que les bobines ne se touchent pas, sinon elles provoqueraient un court-circuit.

- Fixez le fil avec du ruban Kapton. Le ruban Kapton est évalué à 250 ° C. Si vous atteignez des températures supérieures à cette température (nécessaire pour extruder l'ABS et le PET), vous souhaiterez peut-être sceller l'appareil avec une autre couche de ciment pour four.

- Fixez le fil de cuivre aux pinces crocodiles et utilisez-les comme câbles pour vous connecter à votre source d'alimentation.

- Testez et modifiez si nécessaire.

J'ai utilisé un vieil adaptateur secteur pour ordinateur portable (15 V 5 A) et j'ai atteint 225 ° C. La température maximale peut être ajustée en modifiant le courant à travers le fil. Cela peut être fait en ajoutant une résistance ou en changeant l'alimentation. Des travaux futurs sont en cours pour développer un système de microcontrôleur permettant de surveiller et de contrôler la température. Cela a été fait dans le passé sur l'extrudeuse Web4Deb et pour les buses d'extrusion de l'imprimante 3D RepRap.

Structure de support

La structure de support se compose d'une base en bois avec 8 supports qui empêchent le corps de l'extrudeuse de bouger axialement, verticalement et de torsion. Les instructions ci-dessous décrivent le processus utilisé pour créer l'extrudeuse Mech 461. Une grande partie de cette conception peut être modifiée pour répondre à différents besoins. Ce design a connu quelques évolutions. Un support accru a été ajouté après qu'un des supports en bois se soit cassé pendant l'utilisation. Le type et l'emplacement des supports ont également changé. Les documents de construction des différents supports seront ajoutés prochainement.

en cours

Système de transmission

Le système de transmission se compose des éléments suivants :

- grand et petit pignon

- moteur d'essuie-glace

- extension d'arbre (fichier pièce disponible ici )

- chaîne

- dispositif de tension

- 2 tiges filetées 1/4"-16"

- 8 écrous 1/4"

- support en bois

- cerclage métallique

Chacun de ces composants sont des composants d'origine, à l'exception de l'extension d'arbre qui a été fabriquée sur mesure. Le grand pignon a également été modifié pour réduire les diamètres d'alésage intérieur et extérieur.

L'assemblage du système de transmission a été effectué en suivant la procédure suivante. Des schémas de construction seront bientôt ajoutés.

en cours

Meulage du plastique

Pour que les bouteilles en plastique puissent être transformées en matière première viable grâce à cette méthode, elles devaient d'abord être broyées en petits morceaux. Plusieurs méthodes ont été étudiées à cet effet.

Suite aux travaux d'étudiants de l'Université de Delft, un certain nombre d'appareils de cuisine courants ont été testés pour leur capacité à broyer.<ref>. Braanker, GB, Duwel, JEP, Flohil, JJ et Tokaya, GE (2010), "Développement d'un module complémentaire de recyclage des plastiques pour l'imprimante 3D RepRap". (En ligne) Disponible : http://web.archive.org/web/20200211171744/https://reprapdelft.files.wordpress.com/2010/04/reprap-granule-extruder-tudelft1.pdf (30 juin 2010) .<ref>Un robot culinaire, un moulin à café et un mixeur ont été testés, le mixeur s'étant révélé le plus efficace. En accord avec les travaux du groupe DelftU, il a été constaté que le mélangeur fonctionnait mieux lorsque de l'eau était ajoutée pour maintenir la machine froide et contenir le plastique broyé.

Cette solution n’était cependant pas assez efficace pour broyer de grandes quantités, car elle demandait trop de temps. De plus, le plastique broyé devait être séché avant de pouvoir être utilisé dans l'extrudeuse. Une méthode plus efficace a été trouvée en utilisant une déchiqueteuse de bureau de marque Staples(R), conçue pour le déchiquetage des cartes de crédit et des disques compacts. Cela s'est avéré beaucoup plus efficace en termes de temps et d'énergie et a permis d'éviter l'utilisation d'eau. Une déchiqueteuse usagée a été trouvée dans un village des valeurs local pour 24,99 $.

Les tests ont montré que cette méthode est suffisante. Certains problèmes ont été rencontrés avec des bouteilles en plastique plus épaisses, car le broyeur n'était pas en mesure de les couper complètement en petits morceaux. Le tranchant de la tarière était encore capable de traiter la plupart de ces spécimens après leur passage dans la déchiqueteuse. Afin de garantir le bon fonctionnement de la machine et son extrusion à un rythme constant, des ciseaux ont été utilisés pour couper les plus gros morceaux en morceaux plus petits avant de les placer dans la trémie.

La méthode de préparation du plastique complet était la suivante :

- lavage de bouteilles en plastique

- retrait des étiquettes et des couvercles

- couper en morceaux maniables pour la déchiqueteuse

- déchiquetage

La poignée et les couvercles n’ont pas été utilisés car ils ne pouvaient pas passer par la déchiqueteuse. Les étapes de coupe et de déchiquetage ont été alternées pour garantir que la machine à déchiqueter ne surchauffe pas, comme cela se produisait lors d'un déchiquetage continu sur une période de 15 minutes. Un broyage intermittent pendant une heure n'a posé aucun problème avec la machine à broyer.

Les travaux futurs devraient se concentrer sur un dispositif de broyage qui ne nécessitera aucune découpe des bouteilles et qui pourra produire des copeaux de plastique plus petits à alimenter dans la trémie.

Peut-être qu'une version de bureau de : https://www.youtube.com/watch?v=Aja7gcgRMJU fonctionnerait.

Essai

Les tests d’extrusion et le développement d’une matière première fonctionnelle pour filaments de 3 mm sont en cours. Mises à jour à venir.

Travail futur

Dispositif de meulage

- création d'un dispositif de broyage à faible coût à l'échelle domestique.

- doit broyer les bouteilles en petits morceaux (surface < 1 cm 2 )

- aucune prédécoupe n'est nécessaire

- peut accepter des poignées, des couvercles, etc.

Voir également

- Robot de recyclage

- Catégorie:Manuel de récupération des plastiques

- Contrôleur open source pour extrudeuse de polymères

- RepRap

- Tests mécaniques des composants polymères réalisés avec l'imprimante 3D RepRap

- Développement et faisabilité d'applications pour l'imprimante 3D RepRap

- Analyse du cycle de vie du recyclage distribué des polymères

- Fabrication personnalisée distribuée à énergie solaire

Liens externes

- Robot de recyclage du wiki RepRap

- Adrian Bowyer : Extrudeuse de filaments , expériences d'extrudeuse de granules

- Blog Capolight - Plus d'expériences d'extrudeuse HDPE granulaire

- Discussion sur CNCZone

- Delft - Expériences réussies d'extrusion de PEHD

- Delft - Document de recherche final

- Fab@Home : Extrudeuse à base de pellets , document de recherche

- Message n°1 de Forrest Higgs

- Article n°2 de Forrest Higgs

- Livres Gingery : Le moule à injection plastique DIY de Gingery , liste complète des livres Gingery

- Extrudeuse alimentée par gravité

- Liste des opérateurs MakerBot [2] , [3] , [4] , [5] , [6]

- Opérateurs MakerBot - Tous les fils de recyclage

- Informations sur la fabrication des polymères/plastiques

- RecycleBot (extrusion de PEHD)

- Produits folkloriques et design Private Limited