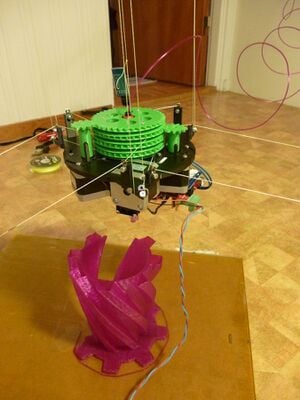

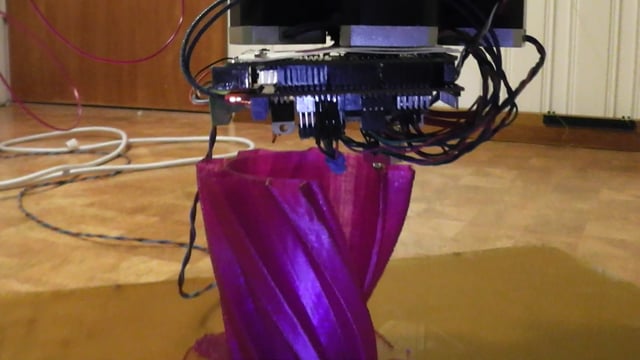

Une imprimante 3D RepRap suspendue au plafond.

Le projet RepRap a montré pour la première fois au monde l’impression 3D à petite échelle et bon marché en 2006. Leur conception n’était intentionnellement pas très bien pensée. L'idée était qu'une imprimante 3D capable d'imprimer ses propres pièces serait améliorée grâce à des évolutions telles que des itérations, quelle que soit la qualité de la conception initiale. Cela s’est avéré tout à fait correct, car une grande communauté s’est rapidement développée autour des premiers designs RepRap. Les utilisateurs de RepRap ont commencé à expérimenter et à remixer toutes les parties de l'imprimante, y compris son système de coordonnées cartésiennes.

Contenu

Fichiers sources et documentation externe

| Code source: | actuellement sur le dépôt Gitlab , auparavant sur le dépôt Github | [1] lien rapide vers le firmware |

| Licences: | Le dépôt est GPLv2, le blog utilise la licence de documentation gratuite Gnu, les vidéos Vimeo sont sous licence CC-BY | Suit les recommandations de la FSF |

| Processus de construction : | Articles de blog [2] , [3] , [4] , [5] , [6] , [7] , [8] , [9] , [10] , [11] , [12] , [13] , [14] , [15] , [16] | vidéos et images, très détaillées |

| Fil de développement : | Forum RepRap Hangprinter , voir aussi le fil de discussion original sur le lancement du projet | |

| Page wiki : | sur reprap.org | dépassé |

| Toutes les vidéos: | Utilisateur Vimeo 23166500 | |

| Page Web du projet : | hangprinter.org |

Comprendre le marché

Les premières conceptions d'imprimantes 3D non cartésiennes étaient la Tripod-Repstrap (2007) et ses successeurs géométriquement similaires, Rostock (2012) [1] et Lisa Simpson (2013). [2] [3] D'autres conceptions RepRap non carthésiennes incluent GUS Simpson (2013), [4] Morgan (2013), [5] Wally (2013) [6] et Feather (2013). [7]

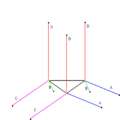

Toutes ces imprimantes tentent d'échanger des calculs géométriques plus lourds contre des exigences matérielles ou des étapes de construction fastidieuses. Ils ont tous des trames et il reste encore des cycles d'horloge libres dans leurs processeurs Arduino. L'idée du Hangprinter est d'éviter complètement le cadre personnalisé et de s'appuyer plutôt sur des connexions filaires à des structures rigides déjà construites, comme l'intérieur des maisons. Cette conception entre dans la catégorie plus générale des robots à câble ( voir lien Wikipédia ).

La réalisation de ce travail entraînerait des volumes d'impression potentiellement énormes pour des prix allant jusqu'à environ 300 $. Les prix des concurrents sont :

| Nom | Prix | Volume d'impression |

|---|---|---|

| Grand représentant | comme 40 000 $ [8] | 1m3 _ |

| Gigabot XL | comme 13 000 $ [9] | 0,27m3 _ |

| X1000 | comme 16 000 $ [10] | 0,48m3 _ |

D'autres imprimantes expérimentales à grande échelle incluent la Big Delta Printer de Wasp [11] et la KamerMaker, une conception cartésienne à plus grande échelle. [12] D'autres solutions expérimentales pour l'impression à grande échelle incluent le remplacement du cadre par des capacités de suivi de ligne et un véhicule de support, comme les Minibuilders. [13]

Les concurrents présentés sont très chers et peu reproductibles, beaucoup d'entre eux ne sont même pas du matériel de conception gratuit. Ils ne répondent pas aux besoins, par exemple, du projet Open Source Ecology, qui souhaite imprimer des composants structurels en plastique tels que des panneaux de carrosserie de voiture et des tours de vers rouges avec des outils OSHW.

Objectifs du projet

Nouveaux objectifs de conception de projet dans la version 4 (2018)

- Un bourreau de travail fiable

- que les gens apprécieront d'utiliser

- et se propager

- à but lucratif

Objectif final affiché en 2018 : Devenir une Machine de Fabrication Universelle (UMM)

Objectifs initiaux du projet

- Faible nombre de pièces

- Facile à imprimer, assembler, installer et distribuer

- Volume de construction énorme

- Bon marché

- Capable d'imprimer plusieurs de ses propres pièces

Conception

Le créateur et la communauté travaillent sur la version 4 en septembre 2018. Découvrez les nouveaux objectifs de conception sur le blog de Tobben.

Considérations de conception pour la première version

- Mettez tout le matériel (sauf le convertisseur AC/DC) dans une seule unité.

- Un seul vecteur de force vers le haut, compensé par un contrepoids.

- La surcontrainte permet une compensation flexible des lignes lâches.

- Lorsque l'imprimante est inactive, on peut rétracter toutes les chaînes. Permet des solutions de stockage élégantes. Cela pourrait le rendre populaire dans les grandes villes, où les espaces intérieurs sont rares.

- Lignes parallèles attachées aux bobines communes pour empêcher la rotation.

Vidéo montrant le design en action

Frais

Ouvrez le BMO de Hangprinter version 3 (avec Mechaduinos comme contrôleurs de moteur en boucle fermée)

!!DÉPASSÉ!!

| Article | Quantité | Prix total | Note |

|---|---|---|---|

| Partie chaude du volcan E3D V6 | 1 | $100 | Aimablement sponsorisé par E3d pour le développement de prototypes. Merci E3d ! |

| Moteur pas à pas Nema17 | 5 | $60 | Le prototype utilise le 17HS4401N. Attention : Si vous utilisez des steppers d'une autre taille pour l'axe de l'extrudeuse ou l'axe vertical, vous devrez ajuster les fichiers CAO en fonction de votre moteur. Les dimensions 17HS4401N sont codées dans le fichier sourcemeasured_numbers.scad |

| Arduino Méga | 1 | $10 | Achetez en kit avec RAMPS et pilotes pas à pas pour des prix inférieurs |

| RAMPES | 1 | $5 | Le prototype utilise la version 1.4 |

| Support de pilote de moteur pas à pas drv8825 (Pololu) | 5 | $10 | Le modèle de pilote pas à pas n'est pas important tant que le courant de sortie est proche du courant maximum du moteur pas à pas (1,7 A pour 17HS4401N) |

| 623 roulement | 2 | $2 | |

| 623 roulement à rainure en V | 5 | $5 | Actuellement, Hangprinter (version 2) ne les utilise pas, mais ils sont utiles si vous souhaitez un jour réduire votre imprimante, par exemple pour permettre des moteurs pas à pas plus légers. |

| 608 roulement | 4 | $2 | |

| Module RF émetteur-récepteur Bluetooth JY-MCU | 1 | $6 | Utilisé comme décrit ici |

| Convertisseur 220 V CA vers 12 V (alimentation) donnant environ 15 A ou plus (soit 180 W ou plus de puissance). | 1 | $16 | Une tension plus élevée donnerait de meilleures performances pas à pas. Avant d'augmenter la tension, voir ici . |

| Pièce de canne à pêche avec yeux de 2,7 mm de diamètre intérieur | 9 | $9 | |

| Engrenage d'entraînement taillée | 2 | $4 | Le prototype utilise un hobb-goblin E3D de 5 mm ID. Si vous utilisez des pignons d'entraînement d'une taille différente, ajustez Hobbed_insert_diameter-les Hobbed_insert_heighten measured_numbers.scadconséquence. |

| Jeu de vis M3, écrous et écrous nyloc | 1 | $5 | Prix estimé, les vis et les écrous sont souvent vendus en plus grandes quantités, l'investissement peut donc être plus important |

| Mètres de fil de pêche non élastique (dynema) | 15 | $1 | Ligne de pêche toujours vendue en plus grande quantité, donc l'investissement sera plus important |

| Crochets pour points d'ancrage | 9 | $5 | N'importe quel crochet simple comme celui-ci : lien vers l'image ... fera très bien l'affaire. |

| Matériel d'impression et électricité pour les pièces d'impression 3D | 1 | $10 | Matériel d'impression vendu en plus grande quantité uniquement, l'investissement sera donc d'au moins 30 $ environ |

| Coût total | $250 | ||

Des difficultés

- Garder des rotations faibles, malgré les forces de

- Câble d'alimentation

- Filament

- Moteurs accélérateurs

- Garder le filament et le câble d'alimentation des engrenages, de l'impression et (à l'extérieur de) l'extrémité chaude.

- Configuration du micrologiciel suffisamment précise pour maintenir les lignes serrées tout au long du volume d'impression

- Trouver la position d'origine de manière fiable et reproductible

Position d'origine

Si une unité IMU (accéléromètre + gyroscope) était ajoutée, cela pourrait être le seul capteur nécessaire. Le homing pourrait se faire comme ceci :

- Si l'imprimante n'est pas horizontale, serrez les lignes D jusqu'à ce qu'elle soit

- Abaissez l'imprimante (étendez les lignes D) jusqu'à ce que l'extrémité chaude s'écrase sur la surface d'impression.

- Réglez la longueur D. L'axe D est maintenant calibré

- Prolongez les lignes D de 2 mm supplémentaires

- Bien qu'il ne soit pas horizontal :

- Calculer la direction de l'inclinaison

- Serrez A, B ou C pour contrecarrer l'inclinaison

- Serrer les lignes D de 2 mm

- Nous sommes maintenant en position d'origine, tous les axes calibrés

Idée de compensation automatique de la ligne de mou

Une unité IMU peut être utilisée pendant l'impression de la manière suivante :

- Calculez une quantité décrivant le "jerk attendu" à partir du gcode (Marlin et d'autres firmwares le font déjà. Dans Marlin, la valeur serait rangée dans la structure block_t)

- Utilisez IMU pour enregistrer le "jerk observé" (en le plaçant à nouveau dans block_t dans Marlin)

- Écrivez une fonction

F(expected jerk, observed jerk)→Move_to_tighten_stringset appelez-la de temps en temps

Étant donné que les IMU 6 axes bon marché sont vraiment efficaces pour enregistrer la rotation, je m'attends à ce que la notion de « secousse » inclue la rotation (avec une rotation attendue toujours égale à 0). Le timing sera très important, mais Hangprinter-Marlin a déjà cinq nopopérations au milieu du code pas à pas (voir la fonction de travail dans stepper.cpp), qui pourraient être utilisées pour les lectures IMU précisément au bon moment. De toute façon, les nops sont juste là pour attendre les puces du pilote pas à pas drv8825.

Merci à Dejay sur forums.reprap.org d'avoir signalé la possibilité d'un mécanisme similaire.

Prochaines étapes

- Ajout d'une unité IMU bon marché comme le MPU-6050

- Construire une version plus petite de Clerck en utilisant des moteurs Nema14 pour réduire la masse et le coût

- Retirez les moteurs de la tête de l'extrudeuse et placez-les sur les supports pour réduire la masse.

Les références

- ↑ http://reprap.org/wiki/Rostock

- ^ http://reprap.org/wiki/LISA_Simpson

- ^ http://forums.reprap.org/read.php?178,267835

- ^ http://reprap.org/wiki/GUS_Simpson

- ^ http://reprap.org/wiki/RepRap_Morgan

- ^ http://reprap.org/wiki/Wally

- ^ http://forums.reprap.org/read.php?1,214837,214859

- ^ http://www.fabbaloo.com/blog/2014/2/15/big-rep-one-is-one-big-rep

- ^ http://web.archive.org/web/20170910101611/https://shop.re3d.org/collections/gigabot-3d/products/gigabot-xl

- ^ http://www.3ders.org/articles/20140608-introducing-large-format-x1000-3d-printer.html

- ^ http://www.3ders.org/articles/20150914-wasp-big-delta-3d-printer-has-potential-to-build-insect-repelling-houses.html

- ^ http://3dprintcanalhouse.com/

- ^ http://robots.iaac.net/#robots