Fuente[edit | edit source]

Gerald C. Anzalone, Chenlong Zhang, Bas Wijnen, Paul G. Sanders and Joshua M. Pearce, “Low-Cost Open-Source 3-D Metal Printing” IEEE Access (in press). DOI: 10.1109/ACCESS.2013.2293018 open access preprint

Abstracto[edit | edit source]

El progreso técnico en la comunidad para replicar prototipos rápidos en código abierto (RepRap) ha permitido la expansión rápida de una forma de fabricación aditiva usando materiales a base de polímeros. Sin embargo, la falta de una alternativa de código abierto en metales, y los altos costos de capital conjuntos con el lento rendimiento de las impresoras 3-D de metal propietarias han restringido severamente su implementación. Las aplicaciones de las impresoras 3-D de metal comercializadas están limitadas a sólo prototipos rápidos y productos finales de alto precio. Esto restringe severamente el acceso a ésta tecnología para las pequeñas y medianas empresas, laboratorios, y el mundo en desarrollo. Este documento informa sobre el desarrollo de una impresora 3-D de metal desarrollada en código abierto que costaría <$2000(USD). La impresora 3-D de metal es controlada con un micro-controlador de código abierto, y es una combinación de una soldadura de gas a metal de bajo costo con un derivado de ‘Rostock’, un deltabot de RepRap. La lista de materiales, esquemas para diseño eléctrico y mecánico, y los procedimientos básicos de construcción y operación son suministrados. Un análisis técnico preliminar de las propiedades de la impresora 3-D y los resultantes productos de acero son realizadas. Los resultados de impresiones personalizadas de piezas metálicas funcionales se discuten, y conclusiones se derivan sobre el potencial de la tecnología y el futuro trabajo necesario para una distribución masiva de esta tecnología.

Lista de Materiales[edit | edit source]

| Articulo | Número | Costo(USD) | Fuente |

|---|---|---|---|

| Todas las 12 Piezas Impresas @ $40(USD)/kg | $12.00 | RepRap Local | |

| Todos Los Sujetadores | $2.00 | http://www.mcmaster.com/ | |

| Tuerca M3 | 90 | ||

| Tornillo M3x10 mm | 12 | ||

| Tornillo M3x12mm | 48 | ||

| Tornillo M3x20mm | 12 | ||

| Tornillo de Ajuste M3x8mm | 6 | ||

| Arandela M3 | 102 | ||

| Tuerca M8 | 6 | ||

| Tornillo de Ajuste M8 | 3 | ||

| Aislamiento Cerámico de 152mm x 152mm | 1 | $ 4.00 | |

| Varillas, Cojinetes y Lazos | http://www.amazon.com/ | ||

| Barra Lisa de 300mm x 8mm | 6 | $25.00 | |

| Varilla de Fibra de Carbono de 304.8mm | 6 | $6.00 | |

| Rodamientos 608zz | 3 | $1.20 | |

| Rodamientos LM8UU | 6 | $6.00 | |

| Pequeño Lazo de Alambre | 3 | $0.50 | |

| Puntas para Lazo de Alambre | 24 | $ 8.00 | |

| Correa T5 de 600mm | 3 | $ 5.90 | http://www.polytechdesign.com/ |

| Placa de Aluminio 241mm x 51mm x 4mm | 3 | $114.00 | Tienda de Máquina Local |

| Motor Paso a Paso NEMA17 (1.8 deg.,5.5kg-cm Par de Retencion, Alambre de 750mm) | 3 | $39.00 | http://www.kysanelectronics.com/ |

| Interruptor de límite Mecánico | 3 | $3.33 | http://www.digikey.com/ |

| Placa Microcontroladora Melzi | 1 | $120.00 | http://web.archive.org/web/20160304170259/http://matterfy.com/ |

| Millermatic 140: Soldador MIG de Configuración Automática con Carrito | 1 | $836.00 | http://www.millerwelds.com/ |

| Fuente de Alimentación | 1 | $8.00 | (Reciclado)/Internet |

| Alambre | 1 | $ 2.00 | (Recycled)/Internet |

| Total | $1,192.93 |

Piezas Impresas[edit | edit source]

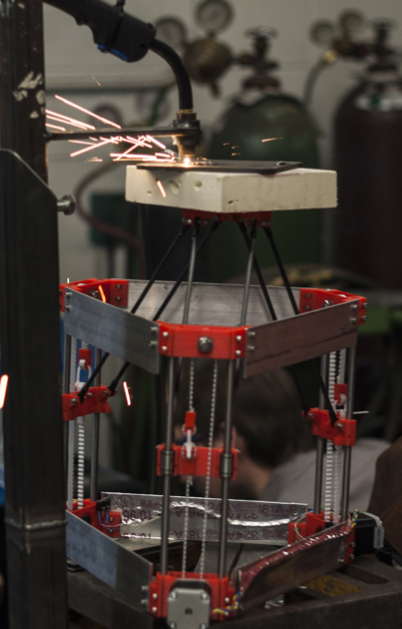

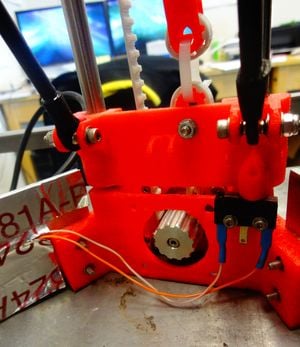

Imprima estos archivos STL en cualquier sabor de RepRap. Las piezas de color rojo en la imagen a la derecha de la pagina son las partes impresas. El SCAD si es necesario.

- 3X File:End motor.stl

- 3X File:End idler.stl

- 3X File:Belt terminators.stl

- File:Effector.stl

- File:Carriage.stl

- File:Bed adapter.stl

Construcción[edit | edit source]

Nota a los Fabricantes[edit | edit source]

Si usted ha construido un RepRap en el pasado, esta parte será fácil -- si usted no está familiarizado con RepRaps o Deltabots como el ‘Rostock’ - instrucciones más detalladas de construcción son disponibles en la página de MOST Prusa RepRap y el general Delta Build Overview:MOST.

Este concepto , sin embargo, no se limita a solamente este diseño y debería trabajar para la mayoría de las impresoras RepRap --

Preparación Initial[edit | edit source]

- Prepare todos los materiales en la lista de materiales

- Imprima todos los componentes de plástico en un RepRap

- Escarie los agujeros para los tornillos M3 en cada pieza de plastico y limpie las trampas de cada tuerca con un cuchillo afilado, Haz que encaje a todos los tornillos y tuercas M3

Construcción de un Pilar Soltero[edit | edit source]

- Conecte el motor y la base de plástico con tornillos M3 X 10mm con arandelas. Inserte dos tuercas M3 en las trampas de la tuerca de tornillo de fijación en la polea, libremente inserte dos tornillos de M3 X 8mm en la polea. Empuje la polea a través de las barras de motor y apriete todos los tornillos.

- Coloque el interruptor de límite a su titular en la base de plástico usando tornillos M2 X 10mm. Compruebe que la bandera en el terminador de la correa engancha el brazo del interruptor.

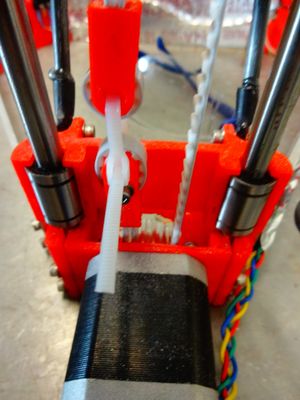

- Utilice un taladro o un cuchillo para limpiar las aberturas para las varillas, inserte 2 barras lisas parallelas de 300mm en los agujeros de la base plástico, utilice el tornillo M3 X 12mm con arandelas para fijar todas las varilla y inmovilizar las dos varillas.

- Sumerja los cojinetes LM8UU en aceite para lubricación, inserte 2 rodamientos LM8UU en las ranuras de la lanzadera de plástico, y apriete firmemente cada rodamiento con dos pequeños lazos de alambre. Deslice los cojinetes LM8UU con las lanzaderas de plástico en cada una de las varillas.

- Fije el extremo superior de las varillas paralelas en el plástico superior con tornillos M3 X 12mm con arandelas. Utilice el tornillo de fijación M8 y la tuerca M8 para fijar dos rodamientos 608zz en los agujeros centrales del plástico superior.

- Pase un extremo de la correa T5 a través y alrededor del terminador de la correa y tire la cola de la cinta a través del terminador marcado. Bucle el final de la cinta que tiene el terminador marcado alrededor de la polea con la bandera en el mismo lado que el soporte del tope final. Bucle el otro extremo de la correa alrededor de los cojinetes 608zz. Conecte el terminador marcado a la lanzadera de plástico con rodamientos LM8UU con un tornillo M3 X 10mm y arandela. Apriete firmemente las terminaciones con una pequeña abrazadera de alambre.

3X[edit | edit source]

Esto termina la construcción de un pilar soltero. 3 pilares deben ser construidos en paralelo. Placas de 241mm X 51mm de aluminio se unen a ambas partes inferior y superior de plástico para hacer el marco en una forma de prisma triangular.

Construcción de la Plataforma[edit | edit source]

- Epoxi las puntas para los lazos de alambre a las varillas de fibra de carbono en ambos extremos. Usa un tornillo M3 X 12mm y tuerca de fijación para sujetar las puntas a las lanzaderas de plástico. El otro extremo se sujeta al soporte de la plataforma de plástico.

- Asegúrese de que los tornillos M3 están ligeramente roscados pasando por el agujero en el extremo del lazo de alambre de manera que permite a cada brazo de fibra de carbono se desplace libremente en todas las direcciones.

- 3 tuercas largas de 5cm son roscadas en el soporte de la plataforma de plástico para soportar la bandeja de cerámica de 152 mm X 152 mm.

Componentes Electricos[edit | edit source]

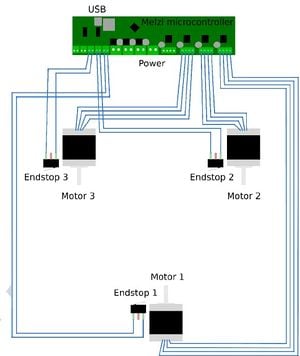

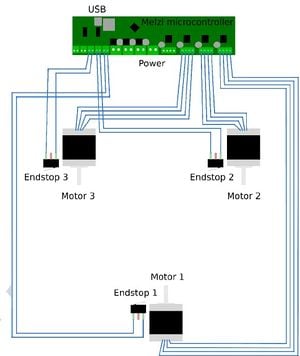

- Para el diagrama de cableado vea Fig. 2

- Los motores de pasos y los interruptores de límite se conectan a los terminales correspondientes de la placa del micro controlador, que está conectado a una computadora Linux con un cable USB.

- La placa se alimenta con una fuente de poder reciclada de una computadora.

Seguridad[edit | edit source]

- El equipo de seguridad se basa de los protocolos estándar de seguridad de soldadura MIG [1]

Area de Trabajo[edit | edit source]

- Para el diagrama de cableado vea Fig. 2

- Los motores de pasos y los interruptores de límite se conectan a los terminales correspondientes de la placa del micro controlador, que está conectado a una computadora Linux con un cable USB.

- La placa se alimenta con una fuente de poder reciclada de una computadora.

- El equipo de seguridad se basa de los protocolos estándar de seguridad de soldadura MIG [2]

Work Area[edit | edit source]

- Utilice la impresora 3D de metal sobre una superficie plana aislado de agua y materiales inflamables.

- Compruebe que dispone de conexión a tierra adecuada con un metal en la conexión de metal a su sustrato.

- Asegúrese de que el cilindro de gas está asegurado a un soporte vertical o un carro en todo tiempo y sólo utilizan mangueras de gas diseñadas para la soldadura.

- Elimine el desorden de la zona de trabajo a medida que va a llover chispas por todas partes. Minimizar el número de cables bajo los pies para evitar la tropezar.

- Examine las mangueras regularmente por fugas, desgaste o conexiones flojas y reemplace las líneas defectuosas. Rocíe con una mezcla de jabón y agua. Observaran burbujas si hay fugas.

- Asegurarse de una ventilación adecuada en el área de trabajo. Los vapores de soldadura son peligrosos. En un garaje de casa deje una puerta o ventana abierta y corra un ventilador de caja como un escape para eliminar los humos de su zona de respiración. Nosotros también hemos utilizado máscaras.

Equipo de Seguridad[edit | edit source]

- Utilice gafas de seguridad todo el tiempomientras que en el laboratorio.

- Al imprimir o cuando mira a la impresora mientras que imprima use una máscara de soldadores / casco de soldadura automática (auto-oscurecimiento o sombra con certificación ANSI corriente) o observe la impresora usando una webcam. No mire la impresora con los ojos sin protección!

- Utilice pinzas para recoger el sustrato después de la impresión o guantes de cuero gruesos

- Siempre use bata de laboratorio resistente a las llamas y los guantes de cuero de trabajo pesado cuando manipule las piezas impresas

- Use zapatos de cuero - de alta tapas (punteras de acero son un bono).

Impresión Metal 3D lo expone a soldadura por períodos de tiempo más largos de lo normal que una soldadura de rutina. Usted debe asegurarse de que toda su piel está cubierta por algo para evitar "quemaduras de sol".

Operación[edit | edit source]

La plateforma se controla como una impresora normal en 3D RepRap Delta. Para una introducción a la nomenclatura tratar este. Descargar Repetier firmware y el software de host, utilice Arduino para cargar el firmware a la plateforma, y configurar Cura en el host. Esto funciona en cualquier tipo de computadora, pero se recomienda la libre y de código abierto Debian.

Los modelos pueden ser creados y modificados con cualquier editor de 3-D, tales como OpenSCAD, Blender o una aplicación de CAD como FreeCAD (para obtener una lista más detallada de los programas de CAD de código abierto gratuito vaya a here. El modelo debe ser exportado como un archivo STL. Que se carga en Cura y en rodajas a una trayectoria de la herramienta. Es posssible que puede tomar varios intentos para obtener todos los ajustes correctos. El GCode se guarda en el disco y se abre con un Host Repetier, que lo envía a la plataforma. Cuando la plataforma llegue a la pistola de soldadura, encienda la soldadora por conectando el cable que va al interruptor (que se celebrará presionado con un lazo de alambre).

Mientras que la impresión está pasando, preste atención a la distancia entre la pistola y el objeto. La distancia debe comenzar aproximadamente a 7mm y debería permanecer igual. Si se aumenta, ya sea disminuir la altura de la capa, o retrasar el movimiento (esto se puede hacer durante la impresión con el Repetier Host). Si disminuya, haz lo contrario.

Recursos Adicionales[edit | edit source]

- Open-source Lab

- Open source 3-D printing of OSAT

- Life-cycle economic analysis of distributed manufacturing with open-source 3-D printers

- Environmental impacts of distributed manufacturing from 3-D printing of polymer components and products

- Building research equipment with free, open-source hardware

Discusiones Utiles[edit | edit source]

- RepRap Forum Discussion

- Thingiverse Discussion

- Reddit Discussion

- Hack-a-day discussion

- Rastall G+ discussion

- The Register discussion

- Slashdot discussion

- Google groups on 3d printer tips, tricks and reviews

Medios de Comunicación[edit | edit source]

U.S. Media[edit | edit source]

- Scientists Build a Low-Cost, Open-Source 3D Metal Printer - Michigan Tech News, Phys.org, Science Daily, Science Codex, The Cherry Creek News, Planet Infowars, Business Standard, GentedeHoy (Spanish), ItechPost, Reddit, CBS Detroit, Bubblenews, Lab Manager, 3ders, Hexus

- Loose screw? 3-D printer may soon forge you a new one - NBC News

- Printing With Metal: Engineers Create DIY Welding 3D Printer For Under $1,500 - International Business Times

- Michigan Tech scientists build a $1,500 DIY metal 3D printer - Gigaomm, CNN Money, ARS Mobilitas

- Low-Cost, Open-Source 3-D Metal Printer Could Bring Revolutionary Technology To Millions - International Science Times

- New 3D Metal Printer Is Open Source and Affordable - Live Science, Yahoo News, Scientific American

- All hail the DIY desktop 3D metal printer - DVice

- You Can Now 3D Print with Metal at Home - Motherboard

- Testing your metal- Newsweek, Newsweek.com

- A Rostock Welding 3D Printer? - Hack-a-Day

- Michigan Tech Releases Open-Source 3D Metal Printer for Less Than $2,000 - 3D Printing Industry

- An Inexpensive Way to Print Out Metal Parts - The New York Times

- RT ACM (The Association for Computing Machinery), Treehugger, 3D Printer World, Engineering.com, Geeky Gadgets,Gizmodo,Dragons Tales, The Examiner, ICT Career, VR Zone, Gizmag,Computer Weekly, ITPro Portal, Consett Magazine, Shift Frequency

International Media[edit | edit source]

Britain

- Metal 3D printing and six key shifts in the 'second industrial revolution' - The Guardian

- The Register, The Telegraph, The Independent, Techienews, ITPro, Eureka Magazine

Canada

- Scientists release plans for open-source 3D metal printer - Canadian Manufacturing/Design Engineering

China

- 3D metal printer: What do you want to use it make? - Guokr.com (Nutshell)

France

- In project : a 3D metal printer ... open source - Futura Sciences

- GNT

Germany

- Metal equipment from the 3D printer - Scienexx, Linux Magazin

India

- Scientists build low-cost, open-source 3-D metal printer - Jagran Post

- Scientists build low-cost,open-source 3-D metal printer - Economic Times (Indian Times)

Italy

- 3D printing of metal, open source and peanuts - Tom's Hardware

Japan

- Cheap DIY! Michigan Technological University is developing a 3D metal printer of open source - Social Design News

Lithuania

- From now on, 3D metal printer just 1.5 per thousand. dollars can be made at home - Mokslasit 15 min, Technologijos

Poland

- Print a Gun - Rzeczpospolita (rp.pl)

Romania

Russia