Extrusora de residuos de plástico terminada para filamento RepRap. No incluye dispositivo de cola

Extrusora de residuos de plástico terminada para filamento RepRap. No incluye dispositivo de colaNota: La tecnología de esta página ya no está actualizada; consulte la versión 2.3 de Recyclebot para obtener información actualizada.

A continuación se muestra un resumen modificado enviado para la presentación de Mech 461. Este proyecto representa el Recyclebot v2.

Los prototipos rápidos permiten una fabricación rápida y precisa de productos o modelos a escala y son una útil herramienta de producción y diseño. Recientemente se ha desarrollado un modelo de código abierto, el RepRap, que puede construirse por menos de 1.000 dólares, ampliando enormemente la base de usuarios potenciales de los prototipos rápidos. Podría utilizarse como herramienta de fabricación a pequeña escala o de desarrollo sostenible. La materia prima plástica de RepRap es un área donde aún se pueden reducir los costos. Web4Deb creó un dispositivo que convierte los residuos de plástico en un medio de crecimiento para las plantas. Su dispositivo ha sido modificado para crear materia prima para la impresora RepRap. Se presenta una descripción y análisis del diseño, incluidas las propiedades de los componentes, los procedimientos de prueba y los resultados de la extrusión. El éxito de este dispositivo mejoraría aún más la asequibilidad de RepRap al reducir los costos operativos. La producción de filamentos también podría ofrecer una fuente de ingresos alternativa. Además, permite el reciclaje de plástico en el hogar con un subproducto aprovechable. Esto tiene implicaciones en el campo de la gestión de residuos, ya que el reciclaje en el hogar podría evitar las emisiones de gases de efecto invernadero y los costos económicos asociados con los programas de reciclaje municipales al evitar la recolección y el transporte de residuos.

Contents

Resumen del proyecto

Como parte del curso de Ingeniería Mecánica de Queen's University, Mech 461, trabajaré en un dispositivo para convertir desechos plásticos domésticos en material utilizable para alimentar máquinas de creación rápida de prototipos a pequeña escala, como las máquinas RepRap , RapMan y Fab@home . A continuación se muestra la descripción oficial de este proyecto tal como se anuncia en el sitio web de Mech 461. <ref>Pearce, J. Descripción del proyecto: Diseño y prueba de una extrusora de residuos de plástico para un prototipo rápido de código abierto . Mec 461. [1] <ref>=== Introducción ===

Tradicionalmente, la impresión 3D se ha utilizado para la creación rápida de prototipos, donde las buenas tolerancias, la durabilidad y los tiempos de impresión rápidos dominan los requisitos del usuario. Por esta razón, las máquinas comerciales de creación rápida de prototipos se utilizan en muchas industrias para fabricar piezas personalizadas para productos en etapa de diseño y pueden realizar operaciones como imprimir un rodamiento de bolas funcional utilizando voladizos y dos métodos de deposición de material. Recientemente, el desarrollo de prototipos rápidos de código abierto, como RepRap, ha hecho que la creación de prototipos rápidos sea lo suficientemente económica como para ser accesible a los usuarios domésticos y potencialmente útil para la tecnología apropiada de código abierto (OSAT). Los impresores comerciales destacan por producir rápidamente representaciones de piezas complejas con alta tolerancia; sin embargo, son mucho más caros ($5000-$200,000) que el RepRap de ~$1000. Además, como los prototipos rápidos patentados generalmente tienen materias primas patentadas, también son extremadamente costosos ($1/in3 a $4/in3), mientras que el plástico ABS, a menudo utilizado para el RepRap (www.reprap.org), es sorprendentemente menos costoso a $0,032/in3. . El objetivo de este proyecto es impulsar aún más los prototipos rápidos de código abierto: utilizar residuos de plástico como materia prima en lugar de filamentos de ABS preformados.

Antecedentes científicos y de ingeniería.

Recientemente se ha propuesto que las impresoras 3D de código abierto podrían utilizarse para impulsar el desarrollo sostenible<ref>J. M Pearce, C. Morris Blair, KJ Laciak, R. Andrews, A. Nosrat e I. Zelenika-Zovko, "Impresión 3-D de tecnologías apropiadas de código abierto para el desarrollo sostenible autodirigido", Journal of Sustainable Development 3(4 ), págs. 17-29 (2010). | http://www.ccsenet.org/journal/index.php/jsd/article/view/6984 <ref>. Para que esto sea realista, es fundamental que las materias primas se desarrollen a partir de materiales disponibles localmente para evitar la erosión de las ventajas de costos para la producción local. El uso de materiales disponibles localmente para fabricar OSAT no sólo garantiza que la comunidad en cuestión será menos dependiente de la ayuda extranjera si hay problemas con la tecnología, sino que también crea una sensación de empoderamiento, ya que la tecnología no se entrega como una forma de caridad. dependencia de la ayuda exterior. Esto se puede lograr mediante el uso de materias primas creadas a partir de productos de desecho (por ejemplo, bolsas o botellas de plástico) o mediante el uso de materiales locales disponibles, como los biopolímeros. La gran abundancia de plásticos en los desechos domésticos (incluidas bolsas, botellas, envases de alimentos y entretenimiento) es una realidad en la mayoría de las comunidades no rurales, pero estos desechos se pueden reutilizar. Se podría utilizar un proceso para crear un filamento de plástico de desecho para usar en RepRap. Por lo tanto, es necesaria una extrusora de plástico que pueda calentar los plásticos y extruirlos como un filamento que pueda ser utilizado por la impresora 3D. Cabe señalar que producir materia prima para filamentos es un desafío ya que el diámetro debe ser preciso y el filamento debe ser muy redondo (no ovalado) o la extrusora producirá piezas de mala calidad o se atascará, como ocurre a menudo cuando los propietarios de RapMan compran filamentos de repuesto. en la zona. Una extrusora diseñada con tolva puede no depender tanto de las propiedades de tamaño del material y también los avances confiables en el uso de material de alimentación en pellets combinado con un peletizador son otra opción que se puede explorar.

Objetivo de la investigación

El objetivo de este proyecto de investigación es diseñar, construir y probar una extrusora para RepRap que pueda tomar residuos de polímeros como materia prima.

Revisión de literatura

Siga este enlace para acceder al extrusor de residuos de plástico completo: revisión de la literatura . La revisión explora una variedad de literatura sobre temas de tecnología de creación rápida de prototipos de código abierto, manejo y reciclaje de residuos de plástico, propiedades de los materiales y tecnología de extrusión, entre otros.

Diseño

A continuación encontrará una descripción del diseño, incluidas instrucciones detalladas de montaje.

extrusora

El diseño de la extrusora de residuos de plástico está fuertemente influenciado por una extrusora desarrollada por "Web4Deb" (nombre de usuario en línea) que extruye HDPE para su uso como medio de crecimiento en acuaponía. Los detalles de este diseño se pueden encontrar en el blog de Web4Deb y en la página wiki RepRap del dispositivo . Se decidió que este diseño se usaría como base y se modificaría para producir un filamento de 3 mm para usar con la impresora 3D RepRap o RapMan.

El diseño tiene las siguientes características. Para obtener más información, consulte la sección Instrucciones de montaje .

- Tubo de 3/4" (diámetro interior) para cilindro extrusor.

- dividido en 3 secciones individuales para ensamblar entre sí (engranaje, tolva y calefacción).

- Barrena de diámetro de barco de 3/4"-17" - insertada en el barril.

- Tolva soldada a la sección de la tolva. Plástico triturado insertado aquí.

- barrena girada usando el motor del limpiaparabrisas (modelo usado de Dodge Neon 1994)

- Tren de transmisión de cadena y rueda dentada, relación 2:1 (reduce la velocidad, aumenta el par).

- conjunto de cojinete de empuje/arandela para restringir el movimiento en la dirección axial y contrarrestar la fuerza aplicada al sinfín al transportar el plástico.

- sección de calentamiento (descrita a continuación) y matriz con apertura de 3 mm.

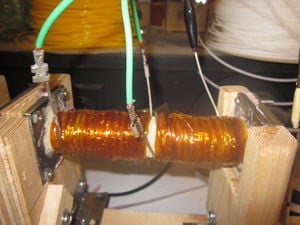

Sección de calefacción

- Alambre de nicromo de calibre 14, enrollado alrededor del cañón. Asegurado con cinta Kapton resistente al calor.

- Se aplica cemento de horno al barril de la sección de calentamiento para evitar cortocircuitos. (se evita utilizando Nichrome aislado).

- Alcanzó temperaturas de 225 o C utilizando una fuente de alimentación para computadora portátil de 15 V y 5 A.

- La cinta Kapton podría evitar cortocircuitos a través del cilindro, pero se limita a aplicaciones por debajo de 250 o C. Esta alta temperatura es necesaria si se extruye ABS o PET.

- La temperatura dentro del barril calentador tendía a retrasarse unos 30 o C.

Se eligió un cable de calibre catorce en un esfuerzo por crear la zona de calentamiento con requisitos mínimos de energía. En la actualidad, se han alcanzado temperaturas de alambre de Nicromo de 225 o C con 75 W de potencia (15 V, 5 A). La temperatura se puede ajustar cambiando la corriente que pasa a través del cable de nicromo. Al aumentar la corriente, aumenta la temperatura del cable. Actualmente, la sección tiene sólo una zona de calentamiento uniforme, sin embargo, se previeron dos zonas de calentamiento en caso de que se considere beneficioso un calentamiento más gradual del plástico. Muchos procesos comerciales utilizan calentamiento gradual para garantizar que el material se caliente uniformemente.<ref>Rosato, Dominick (1997). Manual de datos sobre procesamiento de plásticos (segunda edición). Springer - Verlag. (En línea)<ref> Este sitio web tiene especificaciones sobre la resistencia de cada calibre de cable y la corriente requerida para calentar cada calibre a varios umbrales de temperatura.<ref> http://www.wiretron.com/design.html <ref> Los datos de este sitio se utilizaron para realizar los cálculos de diseño iniciales.

Actualmente, la sección de calefacción no está aislada; sin embargo, agregar aislamiento probablemente mejoraría el rendimiento. Se podría reducir el tiempo de calentamiento cuando la máquina se pone en marcha por primera vez y se podrían alcanzar temperaturas más altas en el cilindro del extrusor. Se podrían utilizar envolturas de fibra de vidrio/kevlar como aislamiento, al igual que guata de fibra de vidrio doméstica.

Listas de piezas

En el diseño se incluyen varias modificaciones adicionales y piezas personalizadas. Se agregó una extensión de eje al motor del limpiaparabrisas para aumentar el diámetro del eje y proporcionar espacio adecuado para el montaje de la rueda dentada. Se creó un collar para encajar entre el eje y la sección de engranaje, mantener la barrena en su lugar y permitir el montaje de un cojinete de empuje. Cada una de estas piezas personalizadas se incluye en los dibujos a continuación.

La extrusora se construyó con una combinación de materiales originales y diseñados a medida. Los materiales en stock se resumen en la siguiente lista, junto con enlaces a sus proveedores.

Materiales en existencia:

| Parte | Cantidad | Proveedor de ejemplo |

|---|---|---|

| Barrena para barco de 3/4"x17" | 1 | irwin |

| Alambre de nicromo, calibre 14. | rollo de 1-1/4 libra | McMaster-Carr |

| Piñones - N.º de pieza: H40B12x1/2 y H40B24 | 2 | Corporación Ringball |

| Cadena - Pieza#: 40-1R | 2 pies | Corporación Ringball |

| Cojinete de empuje de agujas y arandelas - Pieza n.°: NTA815 y TRA815 | 1 rodamiento, 2 arandelas | koyo |

| Tubería de 3/4" | mín. dieciséis" | Comprar online |

| Chapa de 1/2" | 1 hoja, 1 pie x 1 pie | Depósito de metales |

| Cemento de horno | 100ml | Bomix Pyromix de BMR |

| Pinzas de cocodrilo | 10 | La fuente |

| Soportes de esquina | 10 | Hardware local |

| cinta Kapton | 1 rollo de 3/8" x 36 yardas | Uline |

| Varillas roscadas | 2 | Comprar online |

| Motor del limpiaparabrisas | 1 | Se puede comprar usado, consultar eBay u otros. |

| trituradora de oficina | 1 | Grapas |

| ArduinoUno | 1 | Arduino de RobotShop |

| Cable USB compatible con Arduino | 1 | Phidgets, RobotShop |

| Madera contrachapada | variable | Hardware local |

| Madera | variable | Hardware local |

| sujetadores | variable | Hardware local |

| Alambre de cobre | 2 pies | McMaster-Carr |

Todos los números de piezas enumerados fueron piezas utilizadas en los prototipos de extrusora. Se pueden sustituir otras marcas y piezas. Muchas de estas piezas pueden estar disponibles usadas o como desechos. Encontré muchas piezas gratis, como madera contrachapada y tablones de madera, sujetadores y algunas pinzas de cocodrilo. Las piezas enumeradas en cursiva son materiales que serían necesarios para el cuerpo del extrusor. En mi caso, estos materiales se incluyeron en los costos de mecanizado del Taller de Máquinas de Ingeniería Mecánica y de Materiales de la Universidad de Queen. Se requiere fabricación adicional para preparar las piezas para su montaje en la extrusora. Las herramientas necesarias deben poder cortar metal (es decir, amoladora, sierras, soplete de oxiacetileno, etc.) y realizar soldaduras simples. En mi caso estas piezas fueron hechas a medida como se explica a continuación.

Piezas personalizadas

Las piezas personalizadas se fabricaron en el taller de maquinaria del Departamento de Mecánica y Materiales de Queen's University. Un agradecimiento especial al Sr. Andy Bryson y su equipo por su ayuda en la fabricación. La mayoría de las piezas se fabricaron utilizando equipos de soldadura, corte y perforación. En algunos casos, también se necesitaba un torno para la fabricación. A continuación se pueden encontrar archivos STL para cada una de las piezas personalizadas, así como dibujos de fabricación de componentes individuales. Los archivos muestran las dimensiones utilizadas para esta extrusora en particular y se eligieron en función de la extrusora Web4Deb anterior y para adaptarse a otros componentes (es decir, la barrena). No se ha investigado la optimización de las dimensiones del extrusor.

Archivos de imagen de piezas

Extrusora de residuos de plástico: Limas

Instrucciones de montaje

A continuación se muestran las instrucciones para el montaje completo del diseño de extrusor que se creó como prototipo para el curso Mech 461:

Conjunto del cuerpo principal

El cuerpo principal consta de:

- sección de calefacción, tolva y engranajes

- 6 x bridas

- morir

- placa de soporte del rodamiento

- cuello

- cojinete de empuje y arandelas

- barrena

- piñón grande

Las piezas que se muestran en cursiva son piezas personalizadas. Los planos de construcción se pueden encontrar en la sección de archivo de piezas . La mayoría de estas piezas deberían poder construirse con herramientas de perforación y corte de metal. Sus dimensiones son las utilizadas para el prototipo de extrusora Mech 461, pero pueden modificarse para adaptarse a diseños individuales.

Una vez construida cada parte. Se siguió el siguiente procedimiento:

- Se soldó una brida a cada extremo de las secciones de calentamiento, tolva y engranaje. Esto permite unir las secciones individuales. Tenerlos en secciones separadas permite trabajar cada sección por separado del resto del cuerpo. En particular, es útil tener una zona de calentamiento separada en la que se pueda trabajar por separado y aislarse del resto del conjunto extrusor. Nota: Es probable que sea posible fabricar el extrusor con una construcción de un solo cuerpo.

- De la parte 1: Debe tener un subconjunto de engranaje, tolva y sección de calefacción, que consta de la tubería adecuada y 2 bridas cada uno.

- La tolva estaba soldada a la sección abierta de tubería en la zona de la tolva.

- Se cortó un cuadrado de madera contrachapada, aproximadamente del tamaño de una brida. Se colocó entre la tolva y las secciones de calentamiento para reducir la transferencia de calor entre la zona de calentamiento y el área de la tolva. La sección de la tolva, la sección de calentamiento y la madera contrachapada se conectaron con sujetadores a través de los orificios de las bridas.

- La matriz se puede unir al otro extremo de la sección de calentamiento usando el mismo método.

- La barrena se inserta en el cilindro de la extrusora.

- El collar personalizado desde arriba se colocó en el vástago de la barrena. El collar está limitado por el diámetro creciente de la barrena desde el vástago hasta la hoja. El diámetro exterior más pequeño del collar se coloca más cerca de la hoja de la barrena. Cabe dentro del cilindro del extrusor. El diámetro exterior más grande limita el movimiento del sinfín axialmente hacia la zona de calentamiento ya que es demasiado grande para caber en el cilindro del extrusor.

- A continuación se colocaron el cojinete de empuje de agujas y las arandelas en el sinfín (arandela, arandela de cojinete).

- El conjunto del cojinete estaba limitado con la "placa de soporte del cojinete". Este estaba conectado con sujetadores a la brida en la sección de engranaje. El cojinete de empuje compensa la fuerza axial ejercida sobre la barrena mientras empuja el plástico.

- Se mecanizó una parte plana en la barrena para proporcionar una mejor interfaz con el tornillo de fijación de la rueda dentada. Se descubrió que esto era necesario durante las pruebas, ya que la rueda dentada se deslizaría sobre el vástago antes de que se creara la parte plana.

- Se colocó la rueda dentada grande en el vástago y se apretó el tornillo de fijación en la sección con la parte plana.

Esto completa el montaje del cuerpo principal del extrusor.

Sección de calefacción

Zona de calentamiento: muestra alambre de nicromo asegurado con cinta Kapton

Zona de calentamiento: muestra alambre de nicromo asegurado con cinta KaptonLa sección de calefacción incluye los siguientes componentes:

- Subconjunto de la sección de calefacción (consulte Conjunto del cuerpo principal )

- alambre de nicromo (aislado o no aislado)

- cinta Kapton

- alambre de cobre

- adaptadores de pinzas de cocodrilo

Si utiliza nicrom sin aislamiento :

- cemento horno

La construcción de la zona de calentamiento es un subconjunto bastante simple pero importante de la extrusora de residuos de plástico. El procedimiento difiere ligeramente si se utiliza alambre de nicrom aislado o no aislado. Si está utilizando un cable aislado , omita el paso 1 a continuación.

- Cubra el barril de la sección de calefacción (tubería) con una fina capa de cemento resistente a altas temperaturas. Yo usé Bomix Pyromix. Consulte la lista de componentes para obtener un enlace al producto. Haga la capa lo más delgada posible, pero asegúrese de que no quede metal desnudo.

- Envuelva el alambre de Nicromo alrededor del cañón de un extremo al otro. Una sección que cubra todo el cañón debería ser suficiente, pero dos zonas de calentamiento separadas pueden tener ventajas (calentamiento más gradual y uniforme; menos voltaje a través de cualquier cable determinado). Utilicé una zona de forma eficaz. Si está utilizando un cable sin aislamiento, asegúrese de que las bobinas no se toquen o provocarán un cortocircuito.

- Asegure el cable con cinta Kapton. La cinta Kapton tiene una resistencia nominal de 250 o C. Si va a alcanzar temperaturas superiores a ésta (necesaria para extruir ABS y PET), es posible que desee sellar el aparato con otra capa de cemento para hornos.

- Conecte el cable de cobre a las pinzas de cocodrilo y utilícelas como cables para conectarse a su fuente de alimentación.

- Pruebe y modifique según sea necesario.

Utilicé un viejo adaptador de corriente para computadora portátil (15V 5A) y alcancé 225 o C. La temperatura máxima se puede ajustar cambiando la corriente a través del cable. Esto se puede hacer agregando resistencia o cambiando las fuentes de alimentación. Se están realizando trabajos futuros para desarrollar un sistema de microcontrolador para monitorear y controlar la temperatura. Esto se hizo en el pasado en la extrusora Web4Deb y para las boquillas de extrusión en la impresora 3D RepRap.

Estructura de soporte

La estructura de soporte consta de una base de madera con 8 soportes que limitan el movimiento axial, vertical y torsional del cuerpo del extrusor. Las instrucciones a continuación describen el proceso utilizado para crear la extrusora Mech 461. Gran parte de este diseño se puede modificar para satisfacer diferentes necesidades. Este diseño ha pasado por algunas evoluciones. Se añadió mayor soporte después de que uno de los soportes de madera se rompiera durante el uso. El tipo y ubicación de los soportes también ha cambiado. Próximamente se añadirán documentos de construcción para los distintos soportes.

en curso

Sistema de transmisión

Motor del limpiaparabrisas utilizado para impulsar el sinfín del extrusor. Unido a una plataforma móvil que permite tensar fácilmente la cadena.

Motor del limpiaparabrisas utilizado para impulsar el sinfín del extrusor. Unido a una plataforma móvil que permite tensar fácilmente la cadena.El sistema de tren motriz consta de los siguientes componentes:

- piñón grande y pequeño

- motor del limpiaparabrisas

- extensión del eje (archivo de pieza disponible aquí )

- cadena

- dispositivo de tensiones

- 2 varillas roscadas de 1/4"-16"

- Tuercas de 8 1/4"

- soporte de madera

- flejes de metal

Sistema de transmisión por cadena dentada.

Sistema de transmisión por cadena dentada.Cada uno de estos componentes son componentes originales excepto la extensión del eje que se hizo a medida. La rueda dentada grande también se modificó para reducir los diámetros interior y exterior del orificio.

El montaje del sistema de tren motriz se realizó mediante el siguiente procedimiento. Próximamente se agregarán diagramas de construcción.

en curso

Molienda de plástico

Para que las botellas de plástico se pudieran convertir en materia prima viable mediante este método, primero había que triturarlas en trozos pequeños. Para ello se investigaron varios métodos.

Siguiendo el trabajo de estudiantes de la Universidad de Delft, se probó la capacidad de trituración de varios electrodomésticos de cocina comunes.<ref>. Braanker, GB, Duwel, JEP, Flohil, JJ y Tokaya, GE (2010), "Desarrollo de un complemento de reciclaje de plásticos para la impresora 3D RepRap". (En línea) Disponible: http://web.archive.org/web/20200211171744/https://reprapdelft.files.wordpress.com/2010/04/reprap-granule-extruder-tudelft1.pdf (30 de junio de 2010) .<ref>Se probaron un procesador de alimentos, un molinillo de café y una licuadora, y la licuadora resultó ser la más eficiente. De acuerdo con el trabajo del grupo DelftU, se descubrió que la licuadora funcionaba mejor cuando se agregaba agua para mantener la máquina fría y contener el plástico que se estaba moliendo.

Sin embargo, esta solución no era lo suficientemente eficaz para moler grandes cantidades, ya que requería demasiado tiempo. Además, el plástico triturado debía secarse antes de poder utilizarlo en la extrusora. Se encontró un método más eficaz utilizando una trituradora de oficina marca Staples(R) diseñada para destruir tarjetas de crédito y discos compactos. Esto resultó ser mucho más eficiente en tiempo y energía y evitó el uso de agua. Se encontró una trituradora usada en un Value Village local por $24,99.

Las pruebas han demostrado que este método es suficiente. Se encontraron algunos problemas con las botellas de plástico más gruesas, ya que la trituradora no podía cortarlas completamente en trozos pequeños. El filo de la barrena aún podía manejar la mayoría de estos especímenes después de pasarlos por la trituradora. Para garantizar que la máquina funcionara sin problemas y extruyera a un ritmo constante, se utilizaron tijeras para cortar las piezas más grandes en trozos más pequeños antes de colocarlas en la tolva.

El método de preparación del plástico completo fue el siguiente:

- lavado de botellas de plastico

- eliminación de etiquetas y tapas

- cortar en trozos manejables para la trituradora

- triturar

No se utilizaron manijas ni tapas porque no podían pasar a través de la trituradora. Las etapas de corte y trituración se alternaron para garantizar que la máquina trituradora no se sobrecalentara como ocurrió durante la trituración continua durante un período de 15 minutos. La trituración intermitente durante una hora no causó ningún problema con la máquina trituradora.

El trabajo futuro debería centrarse en un dispositivo triturador que no requiera ningún corte de las botellas y que pueda producir trozos de plástico más pequeños que se alimentarán a la tolva.

Quizás funcionaría una versión de escritorio de: https://www.youtube.com/watch?v=Aja7gcgRMJU .

Pruebas

Se están realizando pruebas de extrusión y desarrollo de una materia prima de filamento funcional de 3 mm. Actualizaciones por venir.

Trabajo futuro

Dispositivo de molienda

- Creación de un dispositivo de molienda de bajo costo y a escala doméstica.

- debe moler las botellas en trozos pequeños (área < 1 cm 2 )

- no se requiere precorte

- Puede aceptar manijas, tapas, etc.

Ver también

- robot de reciclaje

- Categoría:Manual de recuperación de plásticos

- Controlador de código abierto para extrusora de polímeros

- reprap

- Ensayos mecánicos de componentes poliméricos fabricados con la impresora 3D RepRap

- Desarrollo y viabilidad de aplicaciones para la impresora 3-D RepRap.

- Análisis del ciclo de vida del reciclaje distribuido de polímeros.

- Fabricación personalizada distribuida con energía solar

enlaces externos

- Robot de reciclaje RepRap wiki

- Adrian Bowyer: experimentos con extrusora de filamentos y extrusora de gránulos

- Blog de Capolight: más experimentos con extrusoras de HDPE granular

- Hilo CNCZone

- Delft: experimentos exitosos de extrusión de HDPE

- Delft - Trabajo final de investigación

- Fab@Home: Extrusora basada en pellets , artículo de investigación

- Publicación número 1 de Forrest Higgs

- Publicación número 2 de Forrest Higgs

- Libros de Gingery: Moldeador por inyección de plástico de bricolaje de Gingery , lista completa de libros de Gingery

- Extrusora alimentada por gravedad

- Lista de operadores de MakerBot [2] , [3] , [4] , [5] , [6]

- Operadores de MakerBot: todos los temas de reciclaje

- Información sobre fabricación de polímeros/plásticos

- RecycleBot (extrusión de HDPE)

- Productos populares y diseño privado limitado