Plastic Bank es una organización diseñada para eliminar los desechos plásticos de los océanos, playas y vías fluviales del mundo y, al mismo tiempo, empoderar a las personas que viven en la pobreza para mejorar su nivel de vida.

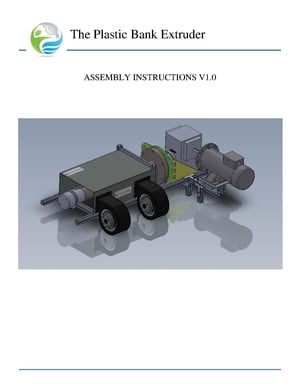

Para lograr este objetivo, Plastic Bank está lanzando su primera versión de un robot de reciclaje . El sistema Plastic Bank es una extrusora de residuos industriales de plástico/plástico oceánico y ha proporcionado todos los planos como hardware abierto .

Abrir documentos de hardware

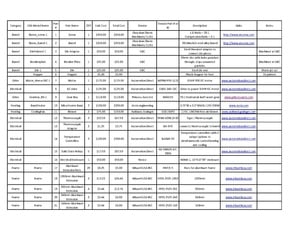

- Plastic Bank Extruder v1.0 Lista completa de materiales:

- Dibujos técnicos del extrusor de banco de plástico v1.0

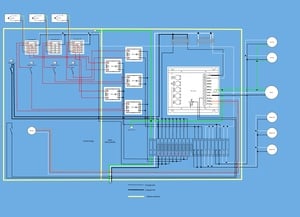

- Plastic Bank Extruder v1.0 Diagrama de cableado eléctrico:

- Extrusora de banco de plástico v1.0 Instrucciones de montaje:

- Página de Plastic Bank para Extruder v1.0: http://plasticbank.org/extruder/

Operación Extrusora de Banco de Plástico v1.0

Procedimiento de configuración: Extrusora de banco de plástico v1.0

Configuración del troquel

- Asegúrese de que la alimentación esté apagada y que los controles estén apagados antes de comenzar.

- Verifique que no haya objetos extraños en el cilindro de extrusión y asegúrese de que todos los componentes (tornillo, cilindro, placa rompedora, matriz y adaptador de matriz) estén limpios. Si el cañón contiene objetos sólidos que no sean escamas de plástico o resina plástica, retírelo con aire comprimido. Nunca inserte un objeto extraño en el cañón en ningún momento.

- Una vez que se hayan eliminado los objetos extraños, coloque la placa rompedora en el canal de la placa rompedora al final del cilindro.

- Atornille firme y completamente el adaptador de matriz en la rosca al final del cilindro, asegurándose de que no quede espacio.

- Elija el troquel de extrusión seleccionado y utilice cuatro (4) pernos M6 con la misma torsión para fijarlo en su lugar.

- Verifique para asegurarse de que todos los componentes estén montados al ras y que no haya residuos ni residuos de plástico en los componentes antes de comenzar el proceso de extrusión.

Calefacción

- Una vez que el troquel está en su lugar, el extrusor está listo para comenzar la secuencia de calentamiento. Es importante establecer las temperaturas deseadas antes de comenzar este proceso, ya que los componentes necesitan tiempo para calentarse y enfriarse.

- Asegurándose de que el interruptor del motor esté apagado, encienda el extrusor y la caja de control.

- Los sensores de temperatura y las bandas calefactoras ahora mostrarán las temperaturas. Configure las temperaturas presionando las teclas de flecha y presionando establecer en cada una de las tres regiones de la zona de calentamiento

- El sistema generalmente tarda entre 45 y 60 minutos en calentarse. Una vez que la extrusora ha alcanzado la temperatura de fusión requerida, se puede encender el motor y comenzar a funcionar.

- Tenga cuidado al trabajar cerca del cañón y del troquel, ya que los componentes pueden estar extremadamente calientes.

PROCEDIMIENTO DE OPERACIÓN

Preparando la entrada (purga)

- Se requerirá un material de purga con una temperatura de procesamiento más baja que el plástico de alta temperatura de fusión (por ejemplo, para PET <240 grados Celsius), como PLA, para limpiar y eliminar cualquier residuo que quede de procesos anteriores.

- Asegúrese de que el material de purga de entrada y el material plástico de alta temperatura de fusión se hayan limpiado, desmenuzado y secado adecuadamente antes de comenzar. Todas las etiquetas y materiales plásticos que no tengan una temperatura de fusión alta deben retirarse de la tolva. Asegúrese de que las escamas no midan más de 12 mm en su dimensión más grande.

- Introduzca cincuenta (50) gramos del material de purga en el barril, asegurando una alimentación adecuada y sin grumos en la entrada del barril.

- Observe el extruido en la salida del troquel; el extruido debe ser del mismo color que el material de entrada. Repita el proceso de purga hasta que el color coincida y el cilindro y el tornillo estén completamente limpios.

- Ahora que el barril ha sido purgado, se puede alimentar el material de entrada plástico de alta temperatura de fusión. Comience alimentando pequeñas cantidades de una cucharada de hojuelas en la entrada del barril.

- Supervise el proceso y asegúrese de que el plástico de alta temperatura de fusión no se pegue al tornillo. Si el alimento se pega al tornillo, baje la temperatura de la zona 1 hasta que el alimento sea consistente.

- Una vez ajustada la temperatura de alimentación, se puede llenar la tolva de extrusión. Monitorear los niveles de la tolva revisando constantemente que la salida de la tolva no esté atascada.

Recopilación de resultados

- Es imperativo monitorear constantemente la máquina y asegurarse de que las temperaturas no excedan el rango óptimo de procesamiento.

- Observe el extruido a la salida del dado. Si no hay extrusión durante 15 minutos después de la alimentación inicial de plástico con temperatura de fusión alta, vuelva a purgar la máquina y siga nuevamente el procedimiento de preparación de entrada.

- Si el extruido experimenta altos niveles de hinchazón del troquel o es líquido en la salida, disminuya la temperatura de la ZONA 3 hasta que el extruido esté sólido.

- Una vez que se complete el proceso de extrusión, purgue la máquina una vez más asegurándose de que esté completamente limpia con un plástico de baja temperatura de fusión.

LA MAYORÍA de las impresiones de prueba utilizando el filamento de plástico oceánico de Plastic Bank del Open-Source Plastic Bank Extruder V1.0. El plástico es principalmente HDPE y se muestra impreso en cinta adhesiva común.

LA MAYORÍA de las impresiones de prueba utilizando el filamento de plástico oceánico de Plastic Bank del Open-Source Plastic Bank Extruder V1.0. El plástico es principalmente HDPE y se muestra impreso en cinta adhesiva común.Ver también

- banco de plastico

- robot de reciclaje

- Evaluación de posibles estándares de comercio justo para un filamento de impresión 3D ético

- Análisis del ciclo de vida del reciclaje distribuido de polietileno de alta densidad posconsumo para filamento de impresión 3D

- Propiedades mecánicas de componentes fabricados con impresoras 3D de código abierto en condiciones ambientales realistas

- Ensayos mecánicos de componentes poliméricos fabricados con la impresora 3D RepRap

- Desarrollo y viabilidad de aplicaciones para la impresora 3-D RepRap.

- Análisis del ciclo de vida del reciclaje distribuido de polímeros.

- Fabricación personalizada distribuida con energía solar

- Reciclaje distribuido de residuos plásticos posconsumo en zonas rurales

- Fundación Filamento Ético

- Reciclaje de LDPE en bicicleta con un RepRap de la empresa Fabraft , con sede en Taipei

- Reciclaje de impresiones antiguas de la UBC con licuadora y nitrógeno líquido http://web.archive.org/web/20140408053842/http://ubc-rapid.com/blog/?p=183