气相沉积是一种在基材材料上沉积一薄层前体材料以改善其机械和化学性能的加工方法。气相沉积分为两个主要的加工细分:

气相沉积是一种原子过程,其中前体钨材料从固态或气态前体材料中汽化,并以受激原子或分子的形式在真空中传输,并沉积在基底钨材料上,在基底钨材料上凝结并沉积为薄层。电影。气相沉积最初是由作者 CF Powell、JH Oxley 和 JM Blocher Jr. 在他们 1966 年出版的《气相沉积》一书中创造的。[2]

气相沉积的基本理论源于理论物理、化学和热力学,实际沉积过程是随着真空技术、电和磁、热力学和流体流动的进步而发展起来的[2]。基础理论过程基础理论是统计物理、化学、电磁学等多个领域的结合。

非常需要气相沉积工艺来在材料上实现精确且薄的涂层或多涂层,以增强其所缺乏的性能。薄膜的应用是通过沉积的理想方式,因为它可以应用于多种方向和复杂几何形状的基材。

CVD 和 PVD 在半导体行业中非常流行,无需大量成本即可增强金属的导电性和磁性。半导体中的沉积薄膜非常薄,因此该工艺非常有益且经济。沉积材料可以采用以下形式:

内容

物理气相沉积

PVD 利用热力学原理,将集中形式的能量集中在固体前体材料上。这种固体前体材料通过能量轰击而被激发;磁溅射、激光、电弧蒸发。能量导致晶格结构中的键断裂,原子在从前体材料中脱离时被电离。[1]电离材料被释放并通过压力梯度转移到在基材材料上沉积为薄膜的位置。[3]

化学气相沉积

CVD 依赖于沉积室内电离汽化气体之间的化学反应。电离气体通过控制阀注入沉积室,在沉积室中前体和基材之间发生化学反应。[3]

理论

沉积结果

四种主要化学现象决定了气相沉积的性能和反应机理;这些包括:

- (1)反应化学;中间步骤、副产物和活化能

- (2)反应机理

- (三)存款构成

- (4)沉积物结构(原子的几何排列)

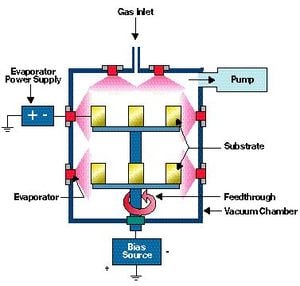

真空室

气相沉积在近乎理想的真空环境中进行,以防止污染。与蒸发材料的尺寸相比,真空的相对尺寸相对于前体材料必须行进的距离是巨大的。真空度的大小对 PVD 工艺影响很大。IE 磁控管溅射以螺旋方式持续加速粒子。随着时间的增加,速度和能量也与速度成正比。能量越大,前体材料的体积越大,反应越充分,从而形成更有效的薄膜沉积。真空允许在加工过程中控制输入材料的量。系统由沉积室、引入室、真空抽气系统、排气系统、进气系统和互连管系统组成。此外,用于固定和移动基板的固定装置和工具对于系统设计也很重要。

加工

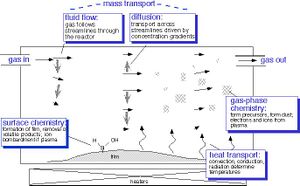

三个主要参数决定了薄膜的沉积密度、速率和特性

- 1)质量传递-流体流动和扩散

- 2a) 能量反应

- 2b)化学反应(相化学)[4]

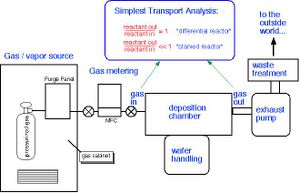

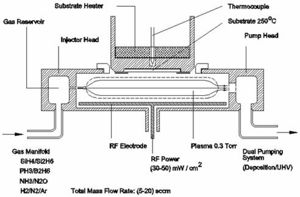

图 4 所示的示意图说明了气相沉积过程中涉及的设备。根据具体沉积工艺添加微量成分

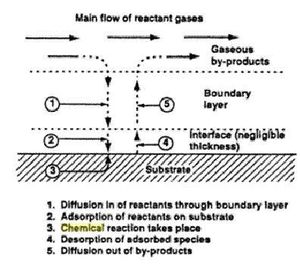

公共交通

前体材料通过流体力流进入腔室。惰性气体通过在室内扩散而沿着流线流动。沉积反应由反应室内的浓度梯度驱动。电离材料扩散穿过基底的边界层,并形成第一层薄膜。初始沉积发生后,形成分子副产物,并且当过量材料和副产物流被吸出腔室时发生解吸收。[5]

能量反应

在PVD中,使用方法与沉积室中的前体材料反应,然后再与基材反应。大量的能量被用来物理地破坏键、扭曲晶格并将汽化材料嵌入到基底上和基底中,从而导致薄膜被强制沉积。通常,激光脉冲、磁溅射和电弧蒸发是该过程如何工作的示例。激光用于破坏化学键并迫使材料弹出。磁溅射利用磁场将电离的前体材料吸引到前体上以将其喷射出来并通过高冲击力使其与衬底发生反应,从而将薄膜嵌入到衬底上。电弧蒸发使用高电压来熔化材料,并在带电等离子体中产生临时带电羽流,吸引汽化材料,然后快速冷却。[5]

化学反应

电离的反应气体被迫与基材相互作用并通过化学反应沉积薄膜。反应类型是所选材料的被告。前体与基材接触,表面发生材料吸收。气体同时扩散通过边界层,前体分子发生分解并转化为固体膜。[5]

成核和涂层生长

涂层生长的四个阶段

- (1)最初在表面发生单原子成核。

- (2)如果原子在表面迁移的时间足够长,能够在蒸发之前遇到另一个原子,那么这些原子就会结合在一起形成一个岛。

- (3)由于蒸发一对原子中的一个原子所需的能量高于单独原子所需的能量,因此表面上开始形成稳定的岛(核)。

- (4)岛屿与W合并,薄膜不断生长。

下面的链接有该过程的详细视频http://web.archive.org/web/20090609065617/http://www.pvd-coatings.co.uk:80/theory-of-pvd-coatings-nucleation-和-涂层-生长.htm

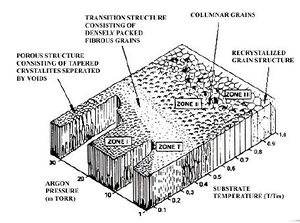

桑顿区模型

该模型总结了基底温度、离子动能和沉积速率之间的关系。这说明了涂层形貌与沉积温度和压力之间的关系

重要的是要知道基材温度和沉积速率影响涂层密度。如果材料在较低的基底温度下沉积,则凝聚的原子没有足够的动能(迁移率)来跨越晶格位点并到达较低吉布斯能量的位置。当使用高沉积速率时也观察到类似的效果。

涂层特性

在实践中,当进行涂层时,高度寻求参数以尽可能最小的吉布斯自由能应用材料并使材料成为理想的包括:

- 细粒度

- 不透水

- 高纯度

- 增强其涂层材料的性能。

气相沉积法

在基底材料上沉积薄膜的方法有很多种。一些较受欢迎的包括:

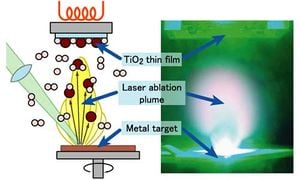

脉冲激光沉积W

脉冲激光钨沉积 (PLD) 是使用高功率激光在真空室中旋转并聚焦在目标上。材料将吸收这种能量并且晶格键将被破坏。表面原子解离并以{WP|烧蚀}{WP|羽}的形式喷射。分层李子在该室内高速行进并撞击旋转基材的表面。羽流和基材在高冲击能量下接触,颗粒在表面上发生反应,粘附并压缩,在表面上留下薄膜沉积物。激光脉冲继续烧蚀更多的产品,薄膜变厚。值得注意的是,在此过程中可能会发生少量的注入和溅射。

磁溅射W

磁控管W溅射是一种处理方法,用于涂覆几乎任何形状和方向的任何材料。溅射是由于电离或中性粒子以高冲击速度对固体表面层进行高能轰击而从固体中去除雾化材料。磁溅射是在接近真空的环境条件下进行的。在此粒子轰击期间,引入受控的惰性气体流以升高压力以允许磁控管W运行。将高负电压源施加到基材材料上,以高速吸引正离子。如果冲击能大于晶格位点的结合能,则会在晶面内产生振荡并引起反冲效应;从而导致表面原子的溅射效应。系统内的磁场捕获二次电子。电子在围绕磁力线的螺旋路径中流动,因此与系统中的惰性气体发生更多的电离碰撞。

电弧蒸发W

电弧蒸发处理使用电力来沉积前体材料。高电流低电压电弧连接到微型阴极。该短路电流源是被称为阴极点的高能发射区域。这种集中温度通常极高,会导致汽化阴极材料以高速(10 公里/秒)从其位置移走,在表面形成微小的熔融碎片。释放出具有电离离子和中性粒子的等离子体。引入反应气体并发生蒸发。该气体将填充阴极留下的芯片缺陷点,并沉积薄膜。

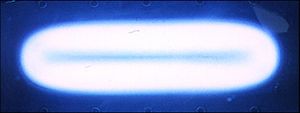

等离子体增强CVD W

等离子体增强化学气相沉积主要用于低温沉积介质膜和钝化膜,如氧化硅或氮化物。这种类型的过程是由气体或等离子体而不是隔离材料的加热驱动的。当掺杂剂相对较低时,该工艺是理想的。

使用射频发生器形成等离子体W。这些反应离子又分为“热离子”和“冷离子”。

- 热 - 粒子中具有足够高的能量以将电子与原子分离

- 冷 - 温度低于电离能量

冷等离子体在低于大气压时最有效,并且在真空技术中更实用。等离子体有效地粘附在基材上并且具有高生长速率。

离子不断与已经暴露于等离子体的薄膜材料发生反应,基底薄膜上存在新的正电荷。

其他流行方法

- 大气压化学气相沉积

- 光化学气相沉积

- 化学气相渗透

- 化学束外延

应用领域

当前的

- 光纤和电信

- 半导体(主要用途)

- 航天

- 汽车

- 外科/医疗

- 用于各种材料加工的模具

- 切削工具[3]

未来

- 纳米和生物技术

- 太空探索设备

- 免疫学[3]

当前工艺和材料改进

物理应用的改进

存在粒子轰击造成的损害。由于薄膜的应用,损坏仅限于材料的顶层。薄膜确实覆盖了这些缺陷,但是薄膜的应用会对材料的机械性能产生很大的影响。[5]

如果在导带中施加高于 10 eV 的能量,光子束也会损坏材料。

污染

沉积室内的副产品污染是由于内部通风不良造成的。副产品材料被困在阀门中,在阀门和其他运动部件周围结晶,导致机器维护和更长的停机时间。材料在涂覆这些移动部件后也会结晶,然后重新进入前体材料转化为薄膜的地方,并污染过程,导致效率降低。整个真空系统内沉积的结晶副产物需要得到解决。[6]

以下是改进此类阻燃剂的一些建议

- 安装通风组件以防止沉积室和流入之间材料的负反馈[6]

- 安装节流阀以均衡速度并增加压力以防止负反馈。[6]

- 安装某种加热装置以防止材料结晶并污染薄膜。[6]

机翼和电子束枪/激光 PVD 工艺

将薄膜作为涂层施加到基材上时可以提高效率,其中陶瓷材料的热导率被降低或降低多达10%。这些热障涂层具有改进的性能特征。它们是在电子束或激光的帮助下施加的。

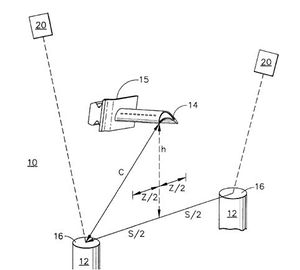

两个或更多个电子束枪位于该设备内。高能量源可通过一系列透镜熔化和汽化前体。机翼位于距机翼临界距离“c”处。当前体材料进入沉积室时,它会经历层流分散,改变沉积室内的内力方向并加速应用过程。激光/离子束枪快速迫使前体在稳定的压力下反应并快速冷却。重复该过程,以允许以最小的热能损失在基板上沉积最少的材料。这个过程发生得非常快。气相沉积系统可以或多或少保持不变,只需向设备添加少量附件。从而使该过程对于公司在其制造过程中的恳求来说是可行的。

不需要改变前体材料,因为激光允许沉积材料的一些生长。晶粒生长的尺寸是可控的。下面的理论解释了这一点。

k 是热导率 p 是密度 c 是热扩散率 Cp 是比热

(1) k = p*c* cp

进一步稳态方程: j 是热通量 (2)j = k*(dTemp/厚度) 等于 1 和 2

因此:k1/t1 = k2/t2;基于材料的厚度与密度的比率。

因此,激光可以增加材料的密度,并且可以减少材料的厚度。这证明生产中每个薄膜层和每个单元所需的材料更少。. [7]

提高溅射效率的屏障

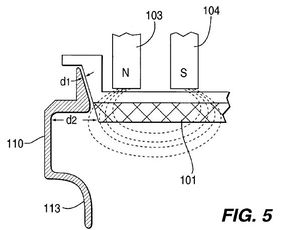

为了改善激光烧蚀和磁溅射中的溅射工艺,设计并安装了防护罩以防止材料沉积在室壁上。系统中安装了带有电荷的凹形弯曲金属。带电材料旨在排斥用于目标的电离前体材料,以免其在室壁上变成废物。凹形的目的是改变磁场线从彼此相交的方向,将它们操纵为相交,并改善溅射材料指向基板的垂直方向性,从而使系统更加高效。该凹板放置在与磁场线和电场线正交的方向上。护罩的弯曲部分向内弯曲以防止沉积物抵靠底壁。。[8]

参考

- ↑↑↑跳转至:1.0 1.1 1.2 1.3 PVD 涂层。“PVD 涂层理论”, http://www.pvd-coatings.co.uk/theory.htm,(2) ,

- ^ Mark Allendorf,“从本生到超大规模集成电路 150 年化学气相沉积技术的发展”,电化学协会IF3-98 (1), 36-39

- ↑跳转至:3.0 3.1 3.2 3.3 Azom - 材料“物理气相沉积(PVD)简介”, http://www.azom.com/Details.asp?ArticleID=1558(4),

- ↑跳转至:4.0 4.1 TimeDomain CVD, Inc.“整个 CVD 工艺”, http://www.timedomaincvd.com/CVD_Fundamentals/Fundamentals_of_CVD.html (6),

- ↑跳转至:5.0 5.1 5.2 5.3 马托克斯。德、米。1998 年威廉出版。《物理气相沉积 (PVD) 加工手册》,。http://www.knovel.com.proxy.queensu.ca/web/portal/basic_search/display?_EXT_KNOVEL_DISPLAY_bookid=63(5) ,

- ↑跳转至:6.0 6.1 6.2 6.3 6.4 6.5 6.6 固态技术。“蚀刻和 CVD 工艺改进”。http://web.archive.org/web/20090420203519/http://www.solid-state.com:80/display_article/87675/5/none/none/Feat/-Etch-and-CVD-process-improvements -通过加热真空节流阀(7),

- ^ Joseph D. Rigney、David J. Wortman,“使用电子束物理的热障涂层的物理性能”Google 专利 #6620465(9), 36-39

- ^ 田中洋一郎. “物理气相沉积屏蔽罩”专利#5, 824, 197(3), 36-39