与所有发电领域一样,燃气轮机高度依赖热效率来有效发电。工业上有多种方法可以提高燃气轮机动力循环的热效率。这些提高效率的方法几乎总是受到涡轮机部件的冶金特性的限制。采用能够承受更高工作温度的部件,可以大大提高燃气轮机的热效率。单晶高温合金涡轮叶片的使用使得这成为可能。单晶涡轮叶片能够在比晶体涡轮叶片更高的工作温度下运行,因此能够提高燃气轮机循环的热效率。

燃气轮机循环

燃气轮机发电厂由连接到压缩机的涡轮机组成,其间有燃烧室。大气被吸入压缩机,随后被压缩并进入燃烧室。在燃烧室中,空气与燃料混合并燃烧。这会增加空气的温度,同时保持恒定的压力。空气现在进入涡轮机,在那里发生膨胀,同时产生有用的输出功。入口空气温度越高,涡轮机产生的有用功就越多。[1]

提高效率

这种热力学循环被称为布雷顿循环。W燃气轮机的效率由下式给出

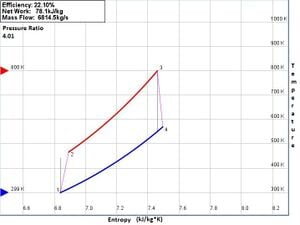

布雷顿循环通常用温度熵图或 TS 图表示。这些图表显示了布雷顿循环每个点的空气状态。典型 TS 图的示例如下图 1 所示。

From the TS diagram shown in Figure 1a it can be seen that an increase in the relative pressure ratioW will in fact increase the thermal efficiency due to a decrease in the amount of heat added to the system. This is limited by the maximum temperature of the cycle which occurs at the turbine inlet. This limit causes a decrease in the overall work output of the cycle as the pressure ratio increase. To produce the same amount of output work at an increased relative pressure ratio, an increase in mass flow rate is needed which requires larger more expensive equipment.[2] There are many applications where a smaller turbine engine is needed, such as in vehicles. The thermal efficiency can be increased while also increasing the level of output work by increasing the temperature of the air at the inlet of the turbine.[1]

There are many applications where a decrease in net work produced is unacceptable. An increase in the maximum temperature of the cycle increases both efficiency and the total amount of net work produced. The increase in temperature also allows for a greater increase in the pressure ratio to further improve efficiency while maintaining a high level of net work output. This is displayed in figure 1b above. Metallurgical properties limit how high the inlet temperature of the turbine can operate at. Many methods are used to allow for turbine blades to perform under higher temperature conditions. The development of the single crystal turbine blade made of a nickel based super alloy allows for higher operating temperatures to be obtained.

Advantages

Single crystal turbine blades have the mechanical advantage of being able to operate at a much higher temperature than crystalline turbine blades. Given the ability to increase turbine efficiency with higher temperatures, the development of these blades is very beneficial. The turbine blades are able to operate at these high temperatures due to the single crystal structure and the composition of the nickel based superalloy.

蠕变W是涡轮叶片失效的常见原因,实际上也是寿命限制因素。[3]当高应力下的材料温度升高到临界点时,蠕变速率迅速增加。[4]由于不存在晶界,单晶结构比晶体涡轮叶片能够在更高的温度下承受蠕变。晶界是微观结构的一个区域,许多缺陷和失效机制在此开始,导致蠕变发生。[5]缺乏这些晶界会抑制蠕变以这种方式发生。单晶涡轮叶片中仍会发生蠕变,但由于较高温度下发生的机制不同。单晶涡轮叶片不像晶体涡轮叶片那样沿轴向应力方向具有晶界。这也有助于增加蠕变强度。

镍基高温合金

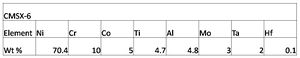

已经使用了几种超级合金来尝试制造能够承受尽可能高的工作温度的单晶涡轮叶片。这些超级合金通常是镍基合金,并含有多种其他元素,这些元素都有助于优化高温条件下涡轮叶片的机械性能。不断测试添加的每种元素的成分,以实现这种优化。用于单晶涡轮叶片的高温合金的一个例子是 CMSX6。该超级合金的成分如下表所示。

在高温合金的单晶内,存在两相:伽马基体和伽马沉淀物。高温合金中伽玛相的体积分数需要大于 50%,以提高抗蠕变性。[6]伽玛相的存在通过防止位错运动来增加涡轮叶片的机械强度。伽马相具有随温度升高而强度增加的不寻常特性。在高达 973 摄氏度的温度下也是如此。[3]温度升高导致的强度增加使得高温合金能够在更高的温度下工作。

涡轮叶片中没有晶界,因此可以使用高温合金来减少通常用于强化晶界的元素(例如碳和硼)的存在。当这些元素存在于更重要的成分中时,会降低合金的蠕变强度和熔化温度。不需要大量集中这些元素,单晶涡轮叶片就能够保持其强度并在更高的温度下使用。[7]

制造工艺和晶体生长

实际中使用多种不同的制造方法来制造单晶涡轮叶片。制造方法均采用定向凝固或自主定向凝固的思想,即凝固方向受到控制。一种常见的方法是生长单晶的布里奇曼法。在该方法中,使用铸造炉进行晶体生长。在此过程中,首先必须制作刀片的模具。将熔化的蜡注入所需涡轮叶片的金属模具中,并使其凝固并形成涡轮叶片的形状。然后使用蜡模型制作陶瓷模具,用于生产单晶涡轮叶片。制作陶瓷模具时,会对其进行加热以提高模具的强度。[8]一旦模具足以使用,蜡就会从模具内部熔化出来。现在模具中充满了镍基高温合金的熔融形式。模具内包含的熔融高温合金被放置在某种类型的铸造炉中,通常是采用布里奇曼技术的真空感应熔炼炉。

布里奇曼炉中的晶体生长

炉内设有由加热器控制的高于熔化温度的高温区和熔化区以下的低温区,并设有发生固液界面的梯度区。超级合金最初完全处于熔融状态的高温区域内。然后,超级合金以每小时约几英寸的速度极其缓慢地下降,使得固液界面在模具中缓慢上升。高温合金从底部向上凝固。缓慢的凝固速度导致晶粒沿模具从熔炉中拉出的方向生长为枝晶W。[8]由于组织过冷的影响,枝晶仅在一个方向上形成柱状。当固体开始形成时,在固液界面之前发现不同的溶质浓度。整个液体中溶质的变化导致平衡凝固温度的变化。此时液体的温度低于平衡凝固温度,导致过冷效应。过冷导致热量从固体突起转移到液体,促进枝晶生长。[9]枝晶生长的速率与存在的过冷量直接相关。以一定角度排列的树突必须生长得更快,才能跟上更直接、垂直方向的树突。为了更快地生长,需要更大的过冷度,这意味着这些有角度的枝晶会从固液界面向后生长。[8]最终,更有利的垂直树突取代了更靠后的有角度的树突。为了去除涡轮叶片的晶界,将晶粒选择器安装在蜡模的底部。晶粒选择器是一个螺旋形管,比单个枝晶晶粒大不了多少。当垂直枝晶在模具底部生长时,只有一个枝晶能够穿过螺旋并最终进入涡轮叶片模具。因此,一旦凝固完成,涡轮叶片就完全由一个晶粒制成,并成为单晶涡轮叶片。

方法的改进

布里奇曼方法的问题在于需要复杂且昂贵的铸造炉来生产所需的产品。另一种制造方法已经被创造出来,无需将样品缓慢地从熔炉中拉出。这简化并加快了流程,使其更具成本效益。由于凝固速度更快,导致样品之间的偏析量减少,因此机械性能也得到改善。[10]该工艺使用由 Al 2 0 3陶瓷制成的模具,该模具上涂有一层可抑制成核发生的层。对样品进行设置,以便通过设置在样品底部的水冷冷却板进行受控加热,使其始终保持熔化。螺旋选粒器的使用方法与本方法相同。关闭加热,当炉子冷却时,凝固开始。模具层延迟成核的发生,直到产生大量的过冷。[10]此时,样品底部开始成核,并以相同的方式形成枝晶。单个枝晶穿过晶粒选择器,产生单晶涡轮叶片。可以改变底部的受控加热和冷却量以优化机械性能。[10]

参考

- ↑ 跳转至:1.0 1.1 巴德兰,OO (1999)。燃气轮机性能改进。应用能源,64(1-4), 263-273。

- ^ 迈克尔·J·莫兰”、“霍华德·N·夏皮罗”。(2008)。工程热力学基础(第六版)。美国:John Wiley & Sons, Inc.

- ↑跳转至:3.0 3.1 卡特,TJ (2005)。燃气轮机叶片的常见故障。工程失效分析,12(2), 237-247。

- ^ 威廉·D·卡利斯特 (William D. Callister, J.) (2007)。材料科学与工程导论. 美国:John Wiley & Sons, Inc.

- ^ 李·S·兰斯顿. (2006)。皇冠上的宝石。美国机械工程师学会,摘自http://web.archive.org/web/20100705051223/http://www.memagazine.org/backissues/membersonly/feb06/features/crjewels/crjewels.html

- ^ Szczotok, A.、Richter, J. 和 Cwajna, J. (2009)。CMSX-6单晶镍基高温合金中γ′相析出的体视学表征 材料表征,60(10), 1114-1119。

- ^ 日野竹久(相模原,JP) 小泉丰(龙崎,日本) 小林俊晴(龙崎,日本) 中泽静男(杉并区,JP) 原田宏(筑波,日本) 石渡丰(逗子,JP) ) ) Yoshioka, Yomei (Yokohama, JP). 镍基单晶高温合金、其制造方法以及由其制成的燃气轮机高温部件 - 专利 6673308,2009 年 2009 年 11 月 13 日检索,来自http://www.免费专利在线.com/6673308.html。

- ↑ 跳转至:8.0 8.1 8.2 哈。奥尼斯科”、“K. 库比亚克”,“J. 西尼亚夫斯基'。(2009)。单晶镍基 CMSX-6 高温合金涡轮叶片。《材料与制造工程成就杂志》,32(1) 摘自 www.journalamme.org/papers_vol32_1/32110.pdf

- ^ “大卫·A·波特”、“肯尼思·E·伊斯特林”、“穆罕默德·Y·谢里夫”。(2009)。金属和合金的相变。美国:Taylor & Francis Group, LLC。

- ↑跳转至:10.0 10.1 10.2 Ludwig, A.、Wagner, I.、Laakmann, J. 和 Sahm, PR (1994)。高温合金熔体过冷:单晶涡轮叶片新制造技术的基础。材料科学与工程:A,178(1-2),299-303。