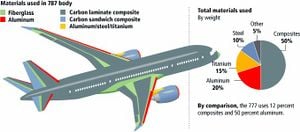

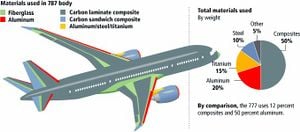

Использование различных материалов в Boeing 787 Dreamliner. [1]

Использование различных материалов в Boeing 787 Dreamliner. [1]Композиционные материалы W широко используются в авиационной промышленности и позволили инженерам преодолеть препятствия, с которыми приходилось сталкиваться при использовании материалов по отдельности. Составляющие материалы сохраняют свою идентичность в композитах и не растворяются и не сливаются иным образом полностью друг с другом. Вместе эти материалы создают «гибридный» материал с улучшенными структурными свойствами.

Разработка легких, устойчивых к высоким температурам композитных материалов позволит реализовать новое поколение высокопроизводительных и экономичных самолетов. Использование таких материалов позволит снизить расход топлива, повысить эффективность и снизить прямые эксплуатационные расходы самолетов.

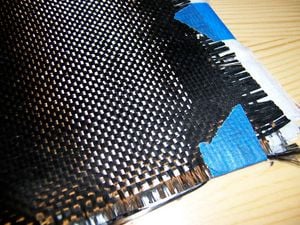

Композиционным материалам можно придавать различные формы и, при желании, волокна можно плотно наматывать для повышения прочности. Полезной особенностью композитов является то, что их можно наслаивать, при этом волокна в каждом слое проходят в разном направлении. Это позволяет инженеру проектировать конструкции с уникальными свойствами. Например, конструкцию можно спроектировать так, чтобы она изгибалась в одну сторону, но не в другую. [2]

Содержание

Синтез базовых композитов

Пример базового композиционного материала.

Пример базового композиционного материала.В базовом композите один материал действует как поддерживающая матрица, а другой материал строится на этой базовой основе и укрепляет весь материал. Формирование материала может быть дорогостоящим и сложным процессом. По сути, матрица базового материала выкладывается в форму под высокой температурой и давлением. Затем на основной материал заливают эпоксидную смолу или смолу , создавая прочный материал при охлаждении композитного материала. Композит также может быть изготовлен путем внедрения волокон вторичного материала в базовую матрицу.

Композиты обладают хорошей прочностью на разрыв и устойчивостью к сжатию, что делает их пригодными для использования в производстве деталей самолетов. Прочность материала на разрыв обусловлена его волокнистой природой. Когда прикладывается растягивающая сила, волокна внутри композита выстраиваются в направлении направления приложенной силы, обеспечивая его прочность на разрыв. Хорошее сопротивление сжатию можно объяснить адгезионными свойствами и жесткостью базовой матричной системы. Задача смолы – сохранять волокна прямыми и предотвращать их коробление.

Авиация и композиты

Композитные материалы важны для авиационной промышленности, поскольку они обеспечивают конструкционную прочность, сравнимую с металлическими сплавами, но при меньшем весе. Это приводит к повышению топливной эффективности и производительности самолета. [3] [4]

Роль композитов в авиационной промышленности

Использование различных материалов в Boeing 787 Dreamliner. [1]

Использование различных материалов в Boeing 787 Dreamliner. [1]Стекловолокно является наиболее распространенным композитным материалом и состоит из стеклянных волокон, заключенных в матрицу смолы. Стекловолокно впервые широко использовалось в 1950-х годах для изготовления лодок и автомобилей. Стекловолокно впервые было использовано в пассажирском самолете Боинг 707 в 1950-х годах, где оно составляло около двух процентов конструкции. В каждом поколении новых самолетов, построенных Boeing, процент использования композитных материалов увеличивался; самый высокий показатель использования композитных материалов составляет 50% в 787 Dreamliner .

Boeing 787 Dreamliner станет первым коммерческим самолетом, в котором основные элементы конструкции изготовлены из композитных материалов, а не из алюминиевых сплавов. [1] В этом самолете произойдет переход от архаичных композитов из стекловолокна к более совершенным углеродным ламинату и углеродным сэндвич-композитам. С коробкой крыла Dreamliner возникли проблемы, связанные с недостаточной жесткостью композитных материалов, использованных для изготовления этой детали. [1] Это привело к задержкам первоначальных сроков поставки самолета. Чтобы решить эти проблемы, компания Boeing усиливает кессоны крыльев, добавляя новые кронштейны к уже построенным кессонам крыла, а также модифицирует кессоны крыльев, которые еще предстоит построить. [1]

Испытание композиционных материалов

Было обнаружено, что сложно точно смоделировать характеристики детали, изготовленной из композита, с помощью компьютерного моделирования из-за сложной природы материала. Композиты часто накладываются друг на друга для дополнительной прочности, но это усложняет этап предпроизводственных испытаний, поскольку слои ориентированы в разных направлениях, что затрудняет прогнозирование того, как они поведут себя при испытаниях. [1]

Детали также могут подвергаться испытаниям на механическую нагрузку. Эти испытания начинаются с небольших моделей, затем переходят к постепенно увеличивающимся частям конструкции и, наконец, к полной конструкции. Детали конструкции помещаются в гидравлические машины, которые сгибают и скручивают их, имитируя напряжения, которые выходят далеко за рамки наихудших условий реальных полетов.

Факторы использования композитного материала

Снижение веса является самым большим преимуществом использования композитного материала и одним из ключевых факторов при принятии решения о его выборе. Другие преимущества включают его высокую коррозионную стойкость и устойчивость к усталостным повреждениям. Эти факторы играют роль в снижении эксплуатационных расходов самолета в долгосрочной перспективе, дополнительно повышая его эффективность. Преимущество композитов состоит в том, что им можно придать практически любую форму с помощью процесса формования, но это усложняет и без того сложную проблему моделирования.

Основным недостатком использования композитов является то, что они являются относительно новым материалом и поэтому имеют высокую стоимость. Высокая стоимость также объясняется трудоемким и зачастую сложным процессом изготовления. Композиты сложно проверить на наличие дефектов, а некоторые из них впитывают влагу.

Несмотря на то, что алюминий тяжелее, он, напротив, прост в изготовлении и ремонте. На нем могут быть вмятины или проколы, но он все равно будет держаться вместе. Композиты не такие; в случае их повреждения требуется немедленный ремонт, а это сложно и дорого.

Экономия топлива при уменьшении веса

Расход топлива зависит от нескольких переменных, в том числе: сухого веса самолета, веса полезной нагрузки, возраста самолета, качества топлива, скорости полета, погоды и других факторов. Вес компонентов самолета из композитных материалов снижается примерно на 20%, как, например, в случае с 787 Dreamliner. [4]

Ниже приведен пример расчета общей экономии топлива при уменьшении массы пустого самолета на 20 % для самолета AirbusA340-300 .

Первоначальные выборочные значения для данного тематического исследования были получены из внешнего источника. [5]

Данный:

- Эксплуатационная пустая масса (OEW): 129 300 кг.

- Максимальная масса без топлива (MZFW): 178 000 кг.

- Максимальная взлетная масса (MTOW): 275 000 кг.

- Макс. Диапазон @ Макс. Вес: 10 458 км.

Остальные количества можно рассчитать на основе приведенных выше цифр:

- Максимальная масса груза = MZFW – OEW = 48 700 кг.

- Максимальная масса топлива = MTOW - MZFW = 97 000 кг.

Таким образом, мы можем дополнительно рассчитать расход топлива в кг/км, исходя из максимального веса топлива и максимального запаса хода = 97 000 кг/10 458 км = 9,275 кг/км.

Ниже приводится расчет ожидаемой экономии топлива при уменьшении веса на 20 %, что приведет к уменьшению значения OEW только на 20 %:

- OEW (новый) = 129 300 кг * 0,8 = 103 440 кг, что соответствует экономии веса на 25 860 кг.

Предполагая, что вес груза и топлива остается постоянным:

- MZFW(новый) = MZFW - 25 680 кг = 152 320 кг

- МВМ (новый) = МВМ - 25 680 кг = 249 320 кг

Масса топлива в 97 000 кг имеет уменьшенную максимальную взлетную массу и, следовательно, будет иметь увеличенную дальность полета, поскольку максимальный вес и максимальная дальность полета обратно пропорциональны.

Использование простых соотношений для расчета нового диапазона:

249,320кг275,000кг"="10,458кмИкскм{\displaystyle {\frac {249,320kg}{275,000kg}}={\frac {10,458km}{Xkm}}}

Решение для X дает новый диапазон:

- Х = 11 535,18 км

Это дает новое значение расхода топлива при уменьшенной массе = 97 000 кг/11 535,18 км = 8,409 кг/км.

Для сравнения: за поездку длиной 10 000 км экономия топлива составит около 8 660 кг при уменьшении пустого веса на 20%.

Воздействие на окружающую среду

Возможна утилизация деталей списанных самолетов. [6]

Возможна утилизация деталей списанных самолетов. [6]Наблюдается более заметный сдвиг в сторону «зеленой» инженерии . Сегодняшнее общество уделяет нашей окружающей среде повышенное внимание и внимание. Это справедливо и для производства композитных материалов.

Как упоминалось ранее, композиты имеют меньший вес и такие же показатели прочности, как и более тяжелые материалы. Когда более легкий композит транспортируется или используется в транспортном средстве, нагрузка на окружающую среду оказывается ниже по сравнению с более тяжелыми альтернативами. Композиты также более устойчивы к коррозии, чем материалы на металлической основе, а это означает, что детали прослужат дольше. [7] В совокупности эти факторы делают композиты хорошей альтернативой материалам с экологической точки зрения.

Композиционные материалы, производимые традиционным способом, изготавливаются из волокон и смол на основе нефти и не поддаются биологическому разложению по своей природе. [8] Это представляет собой серьезную проблему, поскольку большинство композитов оказываются на свалке, как только жизненный цикл композита подходит к концу. [8] Ведутся значительные исследования биоразлагаемых композитов, изготовленных из натуральных волокон. [9] Открытие биоразлагаемых композитных материалов, которые можно легко производить в больших масштабах и которые имеют свойства, аналогичные обычным композитам, произведет революцию в нескольких отраслях, включая авиационную.

Альтернативным вариантом содействия усилиям по охране окружающей среды могла бы стать переработка использованных деталей списанных самолетов. «Деинжиниринг» самолета — сложный и дорогостоящий процесс, но он может сэкономить компаниям деньги из-за высокой стоимости приобретения запчастей из первых рук. [6]

Будущие композитные материалы

Керамические матричные композиты

В Национальном управлении по аэронавтике и исследованию космического пространства (НАСА) предпринимаются серьезные усилия по разработке легких, высокотемпературных композитных материалов для использования в деталях самолетов. По предварительным расчетам, на входах турбины концептуального двигателя ожидается температура до 1650°C. [3] Чтобы материалы могли выдерживать такие температуры, необходимо использовать композиты с керамической матрицей (КМК). Использование КМЦ в современных двигателях также позволит повысить температуру, при которой двигатель может работать, что приведет к увеличению мощности. [10] Хотя КМЦ являются многообещающими конструкционными материалами, их применение ограничено из-за отсутствия подходящих армирующих материалов, трудностей обработки, срока службы и стоимости.

Волокна паучьего шелка

Ученым до сих пор не удалось полностью повторно синтезировать паучий шелк.

Ученым до сих пор не удалось полностью повторно синтезировать паучий шелк.Шелк паука – еще один многообещающий материал для использования в композиционных материалах. Паучий шелк обладает высокой пластичностью, позволяя растягивать волокно до 140% от его нормальной длины. [11] Паучий шелк также сохраняет свою прочность при температуре до -40°C. [11] Эти свойства делают паучий шелк идеальным для использования в качестве волокнистого материала при производстве пластичных композиционных материалов, которые сохраняют свою прочность даже при аномальных температурах. Пластичные композитные материалы будут полезны для самолетов в тех частях, которые будут подвергаться переменным нагрузкам, например, в местах соединения крыла с основным фюзеляжем. Повышенная прочность, ударная вязкость и пластичность такого композита позволят прикладывать к детали или соединению большие напряжения до того, как произойдет катастрофический отказ. Преимущество синтетических композитов на основе паучьего шелка заключается в том, что их волокна будут биоразлагаемыми.

Было предпринято множество безуспешных попыток воспроизвести паучий шелк в лаборатории, но идеальный повторный синтез пока не достигнут. [12]

Гибридные композитные стальные листы

Еще одним многообещающим материалом может стать нержавеющая сталь, созданная на основе композитов, нановолокон и фанеры. Листы стали изготовлены из того же материала, и их можно обрабатывать и обрабатывать точно так же, как и обычную сталь. Но он на несколько процентов легче при тех же сильных сторонах. Это особенно ценно для автомобилестроения. Запатентованная шведская компания Lamera является дочерней компанией исследований Volvo Industries.

Заключение

Благодаря более высокому соотношению прочности и веса композитные материалы имеют преимущество перед обычными металлическими материалами; хотя в настоящее время изготовление композитов обходится дорого. Пока не будут внедрены методы снижения первоначальных затрат на внедрение и решения проблемы небиоразлагаемости существующих композитов, этот относительно новый материал не сможет полностью заменить традиционные металлические сплавы.

Рекомендации

- ↑Перейти к:1,0 1,1 1,2 1,3 1,4 1,5 Моделирование поверхности композитных материалов – SIAG GD – Получено по адресу http://www.ifi.uio.no/siag/problems/grandine/

- ↑ Материалы от А до Я. Композиты: базовое введение. Получено по адресу http://web.archive.org/web/20080806113558/http://www.azom.com/details.asp?ArticleID=962 .

- ↑Перейти к:3.0 3.1 INI International – Key to Metals – Получено на http://www.keytometals.com/Article103.htm

- ↑Перейти к:4.0 4.1 У Boeing 787 Dreamliner возникла комплексная проблема – Зимбио – Получено по адресу http://web.archive.org/web/20101002101128/http://www.zimbio.com:80/Boeing+787+Dreamliner/articles/18/ Боинг+787+Dreamliner+композитный+проблема

- ↑ Питерс, П.М. и др. - Топливная эффективность коммерческих самолетов (стр. 16) - Получено по адресу http://www.transportenvironment.org/docs/Publications/2005pubs/2005-12_nlr_aviation_fuel_efficiency.pdf .

- ↑Перейти к:6.0 6.1 Канал National Geographic — Сделано человеком: Самолет — Получено с http://channel.nationalgeographic.com/series/man-made/3319/Photos#tab-Videos/05301 00

- ↑ Исследование воздействия композитов на окружающую среду. Получено по адресу http://web.archive.org/web/20060923103650/http://www.plastkemiforetagen.se/Publikationer/PDF/Composite_materials_in_an_environmental_perspective.pdf .

- ↑Перейти к:8.0 8.1 Textile Insight – Зеленые текстильные композиты – Получено по адресу http://www.textileinsight.com/articles.php?id=453

- ↑ Материалы от А до Я — Высокоэффективные композитные материалы, производимые из биоразлагаемых пластиков, армированных натуральными волокнами — Получено по адресу http://www.azom.com/news.asp?newsID=13735

- ↑ Р. Наслен – Университет Бордо – Композиты с керамической матрицей – Получено по адресу http://web.archive.org/web/20101122114453/http://www.mpg.de/pdf/europeanWhiteBook/wb_materials_213_216.pdf

- ↑Перейти к:11.0 11.1 Химический факультет Бристольского университета — получено по адресу http://www.chm.bris.ac.uk/motm/spider/page2.htm.

- ↑ Wired Science — Пауки делают золотой шелк — Получено по адресу http://www.wired.com/wiredscience/2009/09/spider-silk/