Komposit kayu-plastik (WPC) merupakan material ramah lingkungan yang sangat menjanjikan dan berkelanjutan yang diproduksi karena kemampuannya tahan lama tanpa mengandung bahan kimia beracun. [2] WPC pertama ditemukan di Italia pada tahun 1970an dan sejak itu menjadi populer di Amerika Utara. Sifat fisik dan mekanik WPC sangat bergantung pada interaksi tanaman dan serat polimer di dalam material. Untuk meningkatkan efisiensi energi dari proses fabrikasi ini, metode peracikan dan proses pembentukan yang digunakan dalam fabrikasi WPC saat ini akan dipelajari untuk menentukan cara mengurangi keterbatasan setiap proses.

Isi

Komposit Kayu-Plastik dan Keberlanjutannya

Sebagian besar komposit yang tersedia di pasaran saat ini diproduksi dengan daya tahan tinggi untuk menjamin umur panjang produk. [3] Sayangnya, untuk membuat produk ini, perusahaan secara tradisional menggunakan polimer dan serat yang tidak dapat terbiodegradasi, yang biasanya terbuat dari sumber daya yang tidak terbarukan. Dengan meningkatnya jumlah aplikasi komposit, cara pembuangan komposit setelah umur pakainya menjadi sangat penting. Komposit tipikal, yang terbuat dari dua bahan berbeda, tidak mudah didaur ulang atau digunakan kembali. [3] Ketidakmampuan untuk mendaur ulang ini menyebabkan pembakaran atau pembuangan komposit ini, yang biayanya sangat mahal dan meningkatkan polusi.

Kelompok Greenpeace dan LSM telah lama meneliti dan mendorong penggunaan “komposit ramah lingkungan” untuk meningkatkan kinerja, bobot, dan biaya produk komposit. Salah satu komposit “hijau” tersebut adalah komposit kayu-plastik. Dalam WPC, serat biodegradable digunakan sebagai pengganti serat anorganik, seperti aramid dan kaca. Penggunaan serat kayu dibandingkan serat anorganik membuat WPC lebih hemat energi karena memungkinkan sisa produk kayu (seperti tepung kayu, potongan kayu, furnitur lama, serat rami, bambu...) untuk digunakan kembali dalam produksinya, yang mana mengurangi biaya pembuangannya. Meskipun komposit tradisional biasanya harus dibakar atau ditinggalkan di TPA setelah digunakan, WPC dapat dibakar dengan CO2 secara netral atau digunakan kembali sebagai isolator akustik atau termal (karena sifat selulernya yang berongga). [3]

Baru-baru ini terdapat banyak perkembangan mengenai penggunaan bahan daur ulang dalam jumlah besar yang digunakan dalam produksi Kayu-Plastik-Komposit. Metode untuk menggunakan kembali dan mendaur ulang bahan tersebut telah dikembangkan dan siap untuk digunakan secara praktis. Tentu saja diperlukan energi ekstra untuk mengambil kembali suatu material dan membentuknya kembali menjadi potongan-potongan baru, namun masa pakai suatu produk panjang dan berapa kali material yang sama dapat dibentuk kembali saat ini diasumsikan sama banyaknya dengan aluminium atau kaleng timah. . Salah satu perusahaan/produk baru yang menjanjikan adalah Polyplank. [4] Perusahaan ini hanya memanfaatkan serat kayu yang merupakan limbah dari pabrik penggergajian kayu. Mereka menyatakan bahwa menggergaji atau mengebor material mereka semudah menggergaji atau mengebor kayu dan alat yang sama dapat digunakan. Namun kekurangannya adalah mereka ingin merahasiakan proses daur ulangnya, sehingga sepertinya hal ini hanya akan dilakukan di pabrik mereka sendiri. (mengakibatkan pengangkutan yang lama, jika mereka kemudian tidak memutuskan untuk memberikan izin proses tersebut kepada orang lain.) Namun mereka menggunakan bahan limbah mereka sendiri untuk memanaskan pabrik.

Proses Peracikan Bahan WPC

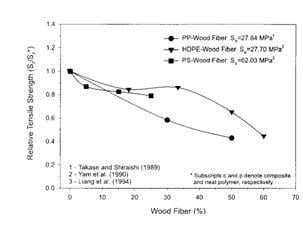

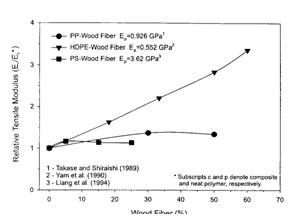

Langkah pertama dalam fabrikasi komposit kayu-plastik, yang disebut peracikan, memadukan serat tumbuhan organik dengan termoplastik anorganik. Persentase serat kayu yang digunakan pada tahap pengolahan ini sangat penting karena berpengaruh langsung terhadap kekuatan tarik dan modulus Young produk yang dihasilkan. Grafik 1 dan Grafik 2 menunjukkan bagaimana kekuatan tarik relatif dan modulus tarik relatif WPC menghasilkan perubahan ketika jumlah serat kayu divariasikan.

Catatan: Setiap garis tren di kedua Grafik menunjukkan pengaruh persentase serat kayu yang berbeda pada matriks termoplastik dengan komposisi kimia berbeda.

|  |

| Grafik 1: Kekuatan Tarik Relatif WPC vs. Persentase Serat Kayu dalam Matriks Termoplastik. [5] | Grafik 2: Modulus Tarik Relatif WPC vs. Persentase Serat Kayu dalam Matriks Termoplastik. [5] |

Dengan mengetahui pengaruh jumlah kayu yang digunakan dalam WPC terhadap sifat mekaniknya, sekarang bagaimana proses peracikan terjadi dapat dianalisis. Selama proses ini, serat kayu dan termoplastik dipanaskan hingga suhu cair dalam pencampur geser intensif, untuk memungkinkan dispersi yang sama dari masing-masing komposit baru. Setelah komposit yang baru dibentuk cukup tercampur, komposit tersebut didinginkan dan dijadikan pelet untuk digunakan dalam salah satu dari tiga proses pembentukan. Proses peracikan secara tradisional sangat tidak efisien dalam hal energi karena menciptakan gaya geser yang tinggi dalam bahan untuk memastikan dispersi yang merata memerlukan masukan energi yang besar.

Keterbatasan

Keterbatasan utama yang dihadapi ketika mencoba meningkatkan efisiensi energi selama proses peracikan adalah buruknya kompatibilitas serat tumbuhan dengan matriks termoplastik. Kompatibilitas yang buruk ini berasal dari upaya menggabungkan serat tumbuhan hidrofilik dengan polimer hidrofobik . Sifat hidrofilik dari serat-serat ini menyebabkan kayu membengkak selama pencampuran dan menyusut selama pemadatan, menciptakan agregat besar dan terbentuknya rongga pada matriks masing-masing.

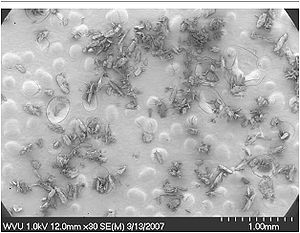

Pembentukan agregat dan rongga ini, ditunjukkan pada Gambar 2, dapat berhubungan langsung dengan sifat hidrofilik serat tumbuhan dan difusi molekuler W . Persamaan berikut, yang mewakili hukum difusi pertama Fick dan koefisien difusi, dapat dipelajari untuk menentukan apakah ada sifat proses yang dapat diubah untuk meningkatkan efisiensi energi.

Pada persamaan di atas terlihat bahwa difusi/fluks partikel ke seluruh material bergantung pada suhu. Karena ukuran besar serat kayu yang membengkak dan suhu proses yang relatif rendah (biasanya sekitar 160C), kemungkinan besar serat kayu tidak memiliki energi yang cukup untuk berdifusi, sehingga terbentuk agregat besar. Untuk meningkatkan energi yang tersedia bagi partikel-partikel ini, orang mungkin menyarankan agar suhu proses pencampuran harus ditingkatkan. Namun hal ini tidak dapat terjadi karena serat tumbuhan tidak tahan terhadap suhu yang terlalu tinggi.

Suhu maksimum pengaduk, selama proses peracikan, tidak boleh mencapai suhu lebih tinggi dari 200C karena dampak buruk suhu yang lebih tinggi terhadap serat kayu. Ketika serat tanaman terkena suhu di atas 200C, terjadi degradasi termal pada serat yang menyebabkan perubahan fisik dan kimia. Perubahan tersebut antara lain timbulnya bau, perubahan warna, porositas tinggi, kepadatan rendah dan penurunan sifat mekanik.

Oleh karena itu, untuk meningkatkan efisiensi energi pada proses peracikan, distribusi yang tidak seragam, sifat hidrofilik dan batasan suhu pada serat tanaman harus ditingkatkan sehingga lebih sedikit energi yang diperlukan untuk membentuk komposit kayu-plastik yang tercampur dengan baik.

Proses Pembentukan WPC

Langkah kedua fabrikasi komposit kayu-plastik melibatkan pembentukan komposit baru dari senyawa pelet menggunakan cetakan kompresi, ekstrusi atau cetakan injeksi.

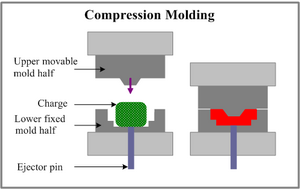

Cetakan Kompresi

Secara tradisional, komposit kayu- plastik dibuat menggunakan cetakan kompresi W. Kerugian menggunakan proses ini dalam pembuatan WPC adalah setiap bagian yang dibuat mempunyai bentuk yang umum. Artinya, diperlukan proses manufaktur tambahan yang cenderung boros dan mahal untuk menghasilkan produk jadi. [5] Karena inefisiensi material dan energi selama produksi, proses pencetakan kompresi tidak banyak digunakan dan oleh karena itu tidak akan dipelajari dalam artikel ini.

Ekstrusi

Saat ini, digunakan sebagai standar industri dan perbaikan pada proses pencetakan kompresi dalam pembentukan komposit kayu-plastik, proses ekstrusi W dapat dilakukan dalam ekstruder sekrup tunggal atau sekrup ganda.

Ekstrusi Sekrup Tunggal

Ekstruder asli yang digunakan dalam pembentukan komposit kayu-plastik adalah ekstruder sekrup tunggal. Selama proses ekstrusi sekrup tunggal, gesekan terjadi pada permukaan sekrup dan laras, yang memaksa material mengalir dari hopper ke cetakan, seperti yang ditunjukkan pada Gambar 4. Kecepatan pergerakan material ke bawah laras adalah berhubungan langsung dengan gaya gesek yang dihasilkan sekrup serta diameter ulir dan kecepatan putar sekrup. Gaya gesekan pada laras direpresentasikan dalam persamaan berikut.

Meskipun gaya gesekan ini penting untuk memindahkan material ke bawah laras ekstruder, penciptaan gaya ini memerlukan sejumlah besar energi dan dapat berdampak buruk pada properti bagian tersebut. Untuk meningkatkan efisiensi material dan energi pada proses ekstrusi, ekstruder sekrup kembar akan dibahas sebagai peningkatan yang lebih efisien pada ekstruder sekrup tunggal ini.

Cetakan Injeksi

Sehubungan dengan proses pencetakan kompresi dan ekstrusi, proses pencetakan injeksi W , yang ditunjukkan pada Gambar 5, merupakan hal baru dalam bidang fabrikasi komposit kayu-plastik. Dalam proses pencetakan injeksi, material dimasukkan ke dalam tong yang dipanaskan, dicampur, dan dipaksa masuk ke dalam rongga cetakan di mana material tersebut mendingin dan mengeras sesuai konfigurasi rongga cetakan. [10] Dua tantangan utama yang dihadapi dalam produksi WPC menggunakan proses ini adalah sifat material yang tidak konsisten dan pasokan dari hopper. [11] Sayangnya, karena tidak populer, proses pencetakan injeksi tidak akan dibahas dalam artikel ini. Namun, perlu disebutkan bahwa beberapa keterbatasan yang ditemukan dalam proses pembentukan ini sangat mirip dengan yang terlihat dalam proses peracikan, yang akan dibahas dalam artikel ini.

Meningkatkan Efisiensi dalam Fabrikasi WPC

Dua inefisiensi utama dalam proses fabrikasi komposit kayu-plastik adalah ketidakmampuan serat organik untuk bercampur dengan termoplastik anorganik dan besarnya energi yang dibutuhkan dalam proses ekstrusi. Untuk meningkatkan efisiensi peracikan dan pembentukan, keterbatasan ini harus diperbaiki.

Peningkatan Kompatibilitas Serat dan Termoplastik dalam Peracikan

Untuk meningkatkan kompatibilitas serat kayu dengan termoplastik anorganik, keterbatasan yang menyebabkan buruknya kompatibilitas harus diperbaiki.

Keterbatasan pertama penggunaan serat kayu dalam komposit termoplastik adalah sifat hidrofiliknya. Untuk mengatasi keterbatasan ini, serat kayu harus diolah dengan bahan kimia hidrofobik, seperti PPgMA. Perlakuan ini akan membatasi jumlah air yang diserap oleh serat kayu selama proses peracikan sehingga mengurangi terbentuknya rongga pada material. Penurunan populasi rongga ini akan memungkinkan maksimalisasi sifat material WPC.

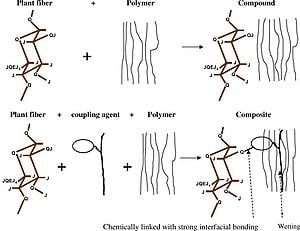

Keterbatasan kedua dalam proses peracikan adalah kurangnya dispersi antara serat kayu dan matriks termoplastik. Untuk mengatasi keterbatasan ini, kopling harus dimasukkan dalam proses pencampuran untuk membantu memfasilitasi ikatan antara kayu dan termoplastik. Pengenalan bahan penggandeng, terlihat pada Gambar 6, dapat berdampak besar pada kekuatan tarik WPC. Eksperimen yang dilakukan oleh Andrea Wechslera dan Salim Hiziroglu menunjukkan bahwa ketika bahan penggandeng ditambahkan dalam proses peracikan, kekuatan tarik produk akhir dapat meningkat dari 2109MPa menjadi 3560MPa, atau sebesar 68%. [12]

Batasan ketiga dan terakhir adalah suhu pemrosesan rendah yang diperbolehkan dalam proses peracikan. Suhu tinggi pada proses peracikan dan pembentukan tidak dapat dicapai karena degradasi termal yang terjadi pada serat kayu pada suhu tersebut. Untuk dapat meningkatkan suhu proses ini, serat kayu dapat dicangkokkan ke monomer, yang memberikan lapisan pelindung di sekitar serat kayu dan memungkinkan suhu naik melebihi suhu maksimum saat ini yaitu 200C.

Peningkatan Efisiensi diperbolehkan melalui penerapan perubahan ini

Penerapan ketiga gagasan ini akan memungkinkan suhu proses peracikan menjadi lebih tinggi dan jumlah gaya yang dimasukkan ke dalam serat menjadi sama atau lebih kecil, sekaligus mengurangi jumlah waktu WPC harus dicampur. Pengurangan waktu pencampuran ini akan meningkatkan efisiensi energi dari proses peracikan.

Meningkatkan Proses Ekstrusi

Jenis ekstruder baru yang dapat digunakan dalam pembentukan WPC, untuk meningkatkan efisiensi energi dari proses pembentukan ini, adalah ekstruder sekrup kembar intermeshing, ditunjukkan pada Gambar 7. Keuntungan utama dari ekstruder sekrup kembar ini, dibandingkan ekstruder sekrup tunggal ekstruder sekrup, adalah peningkatan efisiensi bahan dan energi yang diperoleh selama pembentukan.

Dalam ekstruder sekrup kembar yang saling terhubung dengan sekrup yang berputar bersama, material yang diekstrusi tercampur lebih merata dan menghabiskan lebih sedikit waktu di dalam tong ekstrusi dibandingkan material sekrup tunggal. Penurunan waktu tinggal ini disebabkan oleh peningkatan kecepatan material menuruni laras, yang diperbolehkan karena hilangnya tekanan balik. [5] Tekanan balik W terdapat pada ekstruder sekrup tunggal karena gaya gesekan yang diciptakan oleh sekrup. Pemanfaatan dua sekrup pada ekstruder intermeshing ini menghilangkan tekanan balik dengan memindahkan material menggunakan sekrup itu sendiri dan bukan gesekan. [5] Peningkatan kecepatan material ini memungkinkan masukan energi yang lebih kecil selama pembentukan dan kenaikan suhu material yang lebih rendah selama ekstrusi, yang menghasilkan sifat material yang lebih baik pada produk akhir dan meningkatkan efisiensi energi. [5] Selain itu, desain ini memungkinkan peningkatan efisiensi material karena tidak diperlukan proses peracikan saat proses pembentukan ini digunakan, yang berarti tidak ada material yang hilang di antara proses.

Meskipun terjadi peningkatan efisiensi energi dan material, ekstruder sekrup ganda merupakan peningkatan yang sangat mahal dari ekstruder sekrup tunggal, menyebabkan banyak produsen ragu untuk menggunakannya. Faktor ekonomi yang berperan dalam peningkatan ke mesin yang lebih efisien ini dibahas di bawah.

Analisis Ekonomi Pemanfaatan Produk Komposit Kayu-plastik

Karena komposit kayu-plastik umumnya digunakan dalam lingkungan industri, tidak diketahui berapa harga material komposit kayu-plastik di masyarakat. Namun, secara umum, ditemukan bahwa biaya penerapan material komposit kayu plastik dibandingkan kayu biasa atau material komposit tradisional adalah sekitar 2X hingga 3X lebih mahal.

Selain harga produk WPC, biaya penerapan perbaikan dalam proses manufaktur dapat dianalisis. Karena sifat murah dari produk yang digunakan untuk memperbaiki proses peracikan, hanya perbaikan pada proses ekstrusi yang akan dibahas. Biaya peningkatan dari ekstruder sekrup tunggal ke ekstruder sekrup ganda adalah yang paling terjangkau. Harga ekstruder sekrup kembar baru ~$200.000USD, sedangkan ekstruder sekrup tunggal baru berharga ~$8.000. [14] [15] Perbedaan harga ini terutama disebabkan oleh teknologi ekstruder sekrup ganda yang lebih baru dibandingkan ekstruder sekrup tunggal. Karena perbedaan harga yang besar ini, banyak produsen memutuskan untuk tetap menggunakan ekstruder sekrup tunggal dan hanya meningkatkan batasan peracikan.

Aplikasi untuk Industri Saat Ini

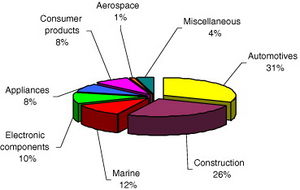

Biasanya, komposit polimer yang diperkuat serat telah digunakan untuk berbagai aplikasi struktural karena kekuatan spesifik dan modulusnya yang tinggi dibandingkan dengan logam. [3] Penerapan WPC saat ini, ditunjukkan pada Gambar 8, terletak pada industri otomotif, konstruksi, kelautan, elektronik, dan ruang angkasa.

Aplikasi besar pertama dari komposit kayu-plastik adalah dalam industri konstruksi, dimana komposit tersebut digunakan sebagai lantai. Dari percobaan yang dilakukan pada akhir tahun 1970-an, diketahui bahwa WPC mengandung banyak karakteristik material yang membuatnya lebih unggul dari kayu sebagai material lantai. Karakteristik ini mencakup tingkat penyerapan air yang lebih rendah, ketahanan terhadap api yang lebih baik, serta sifat kekerasan dan kompresi yang lebih baik. Sejak penerapan awal ini, WPC telah digunakan dalam industri ini untuk membuat pegangan tangan, busur, pisau, dan berbagai senjata seni bela diri lainnya. [16]

Penerapan WPC yang paling populer saat ini adalah di industri otomotif dan dirgantara. Dalam industri ini, WPC digunakan untuk meningkatkan kekuatan mekanik dan kemampuan biodegradasi komponen, sekaligus mengurangi kebisingan eksterior, bobot material, dan konsumsi energi. Perusahaan otomotif terbaru yang menggunakan suku cadang WPC termasuk Daimler Chrysler, Mercedes-Benz, Volkswagen, Audi, BMW dan Ford. [17]

Bahan-bahan WPC yang berbeda baru-baru ini mulai diminati untuk penggunaan yang menggantikan kayu yang diresapi secara kimia dalam konstruksi rumah, pagar kayu, dan terutama dalam aplikasi seperti penghiasan yang ditempatkan dekat dengan permukaan tanah dan di sekitar kolam renang/bak mandi air panas. [18] [19]

Referensi

- ^ Jiangsu Jiajing Composite Material Co., Ltd. Decking Komposit Plastik Kayu. (2009) Diambil 12 November 2009, dari: http://www.made-in-china.com/image/2f0j00EektnCDIHHchM/Wood-Plastic-Composite-Decking-Brushed-Woodtexture-.jpg

- ^ Lompat ke:2.0 2.1 2.2 Ashori, A. Komposit kayu-plastik sebagai komposit ramah lingkungan yang menjanjikan untuk industri otomotif! (2007) Diakses pada 11 November 2009, dari: http://www.sciencedirect.com.proxy.queensu.ca/science/article/B6V24-4RCP70W-1/2/54924af1a55053ad28326aec5bf11a79

- ^ Lompat ke:3.0 3.1 3.2 3.3 Netravali, AN dan Chabba,S. Komposit menjadi lebih ramah lingkungan. (2003) Diakses pada 11 November 2009, dari: http://www.sciencedirect.com.proxy.queensu.ca/science/article/B6X1J-4893M85-Y/2/fd810cc22328ffb7a7be6c71a9267b19

- ^ www.polyplank.se

- ^ Lompat ke:5.0 5.1 5.2 5.3 5.4 5.5 5.6 Wolcott, MP dan Englund, K. A Tinjauan Teknologi Komposit Kayu-Plastik (1999) Diakses pada 15 November 2009, dari: http://web.archive.org/web/20120907032717/http //www.wpcinfo.org:80/techinfo/documents/wpc_overview.pdf

- ^ Yah, sk & Gupta, K. Peningkatan komposit kayu-plastik melalui pemrosesan yang lebih baik. (2008) Diakses pada 12 November 2009, dari: http://www.sciencedirect.com.proxy.queensu.ca/science ? ob=ArticleURL& udi=B6TWN-4T3DD1S-1& pengguna=10& rdoc=1& fmt=& orig=search& sort=d& docanchor=&view=c& searchStrId=1117974589& rerunOrigin=scholar.google& acct=C000050221& version=1& urlVersion=0& userid=10&md5 =f64537f69fd7be3e70e2ef0cd30fc498

- ^ Alex. Proses Pencetakan (2007) Diakses tanggal 15 November 2009, dari: http://alexpb.com/notes/wp-content/uploads/2007/12/compression moulding.png

- ^ Ekstrusi Sekrup Tunggal PolymerProcessing.Com (2000-01) Diakses tanggal 17 November 2009, dari: http://www.polymerprocessing.com/operations/sscrew/big.html

- ^ Alex. Proses Pencetakan. (2007) Diambil 15 November 2009, dari: http://alexpb.com/notes/wp-content/uploads/2007/12/injectionmold.gif

- ^ Panduan Referensi Proses Manufaktur hal 240. Cetakan Injeksi. Diakses pada 18 November 2009, dari: http://en.wikipedia.org/wiki/Injection_molding

- ^ Hunnicutt, B. Cetakan Injeksi Komposit Kayu-Plastik. Diakses pada 18 November 2009, dari: http://web.archive.org/web/20101223203838/http://www.ptonline.com:80/articles/200712fa2.html

- ^ Wechslera,A. & Hiziroglu,S. Beberapa sifat komposit kayu-plastik Diperoleh 14 November 2009, dari: http://www.sciencedirect.com.proxy.queensu.ca/science?_ob=ArticleURL&_udi=B6V23-4MD462Y-2&_user=10&_rdoc=1&_fmt=&_orig =pencarian&_sort=d&_docanchor=&view=c&_searchStrId=1118042965&_rerunOrigin=scholar.google&_acct=C000050221&_version=1&_urlVersion=0&_userid=10&md5=ace752a0c256ccbcea1f46c98a856dc3

- ^ Ekstrusi Sekrup Kembar PolymerProcessing.Com (2000-01) Diakses tanggal 17 November 2009, dari: http://www.polymerprocessing.com/operations/tscrew/big.html

- ^ Kitmondo. Extruder Sekrup Kembar Standar Davis Bekas Diperoleh 1 Desember 2009, dari: http://web.archive.org/web/20110824092639/http://www.kitmondo.com:80/category.aspx?CatID=218&catName=Twin -Sekrup-Extruder&mfr=Davis-Standar

- ^ AES. Extruder Dijual. Diakses pada 1 Desember 2009, dari: http://web.archive.org/web/20131208213114/http://usedextruders.com/extforsale.htm

- ^ Witt, Aplikasi AE pada Plastik Kayu. (1977) Diakses pada 15 November 2009, dari: http://www.sciencedirect.com.proxy.queensu.ca/science?_ob=ArticleURL&_udi=B6X4D-46TY92G-T&_user=1025668&_coverDate=12%2F31%2F1977&_alid=1093680875&_rdoc=93&_ fmt =tinggi&_orig=mlkt&_cdi=7324&_st=17&_docanchor=&view=c&_ct=166&_acct=C000050549&_version=1&_urlVersion=0&_userid=1025668&md5=8e3edab567b0ff6be9e2f9c0d1674bd7

- ^ Ashori, A. Komposit kayu-plastik sebagai komposit ramah lingkungan yang menjanjikan untuk industri otomotif! Diakses pada 11 November 2009, dari: http://www.sciencedirect.com.proxy.queensu.ca/science/article/B6V24-4RCP70W-1/2/54924af1a55053ad28326aec5bf11a79

- ^ http://web.archive.org/web/20150311070533/http://www.wpcdecking.com.au:80/

- ^ http://www.trex.com

Nanjing RAKSASA Machinery Co, Ltd:http://www.giant-extruder.com/