Contenido

- 1 Primavera 2016

- 2 Estado actual del proyecto (9/4/2016)

- 3 Granulador de plástico

- 4 Abstracto

- 5 Lista de materiales

- 6 Herramientas necesarias para la fabricación del Granulador de Plástico.

- 7 Habilidades y conocimientos necesarios para fabricar el granulador de plástico.

- 8 Especificaciones Técnicas e Instrucciones de Montaje

- 9 Ahorro de costes

- 10 Referencias

- 11 Ver también

Primavera 2016

Estado actual del proyecto (9/4/2016)

Actualmente el granulador de plástico se encuentra completamente ensamblado. Nuestro grupo ha comenzado a probar las capacidades del granulador sobre qué tipos de plástico puede granular y las capacidades de rendimiento.

Granulador de plástico

Proyecto desarrollado por Andy Schaub , Lucas Wilder y Peter Gorecki

Abstracto

Nuestra misión es construir un granulador de plástico de hardware de código abierto. El granulador podrá granular todo tipo de plástico, pero nos centraremos en granular PET, PLA, ABS y HDPE. Este diseño también estará enfocado a poder fabricarlo a bajo coste. Esto se debe a que queremos que cualquier persona con acceso a un taller mecánico pueda producir el granulador. Otro objetivo principal del granulador es que funcione con energía monofásica. Esto se debe a que la mayoría de los granuladores que se producen funcionan con energía trifásica. Dado que la energía trifásica no es común en los hogares y queremos que la población en general tenga la capacidad de producirla, nos gustaría que también pudieran usarla sin tener que buscar un lugar que suministre energía trifásica.

Con el granulador, nuestra empresa podrá tomar plástico reciclado y granularlo para convertirlo en materia prima utilizable para que el robot de reciclaje fabrique filamentos para impresoras 3D y luego vender el filamento para ayudar a sostener nuestra empresa en el futuro.

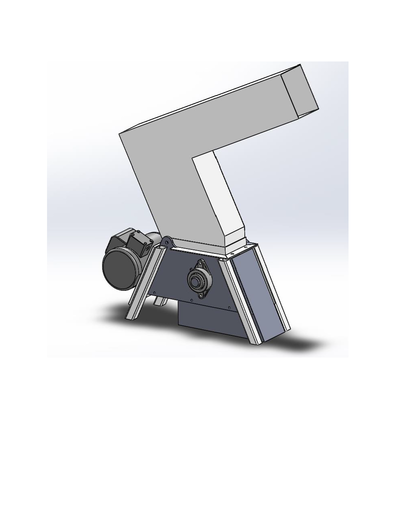

El diseño que nuestro equipo ha creado se puede ver a la derecha.

Lista de materiales

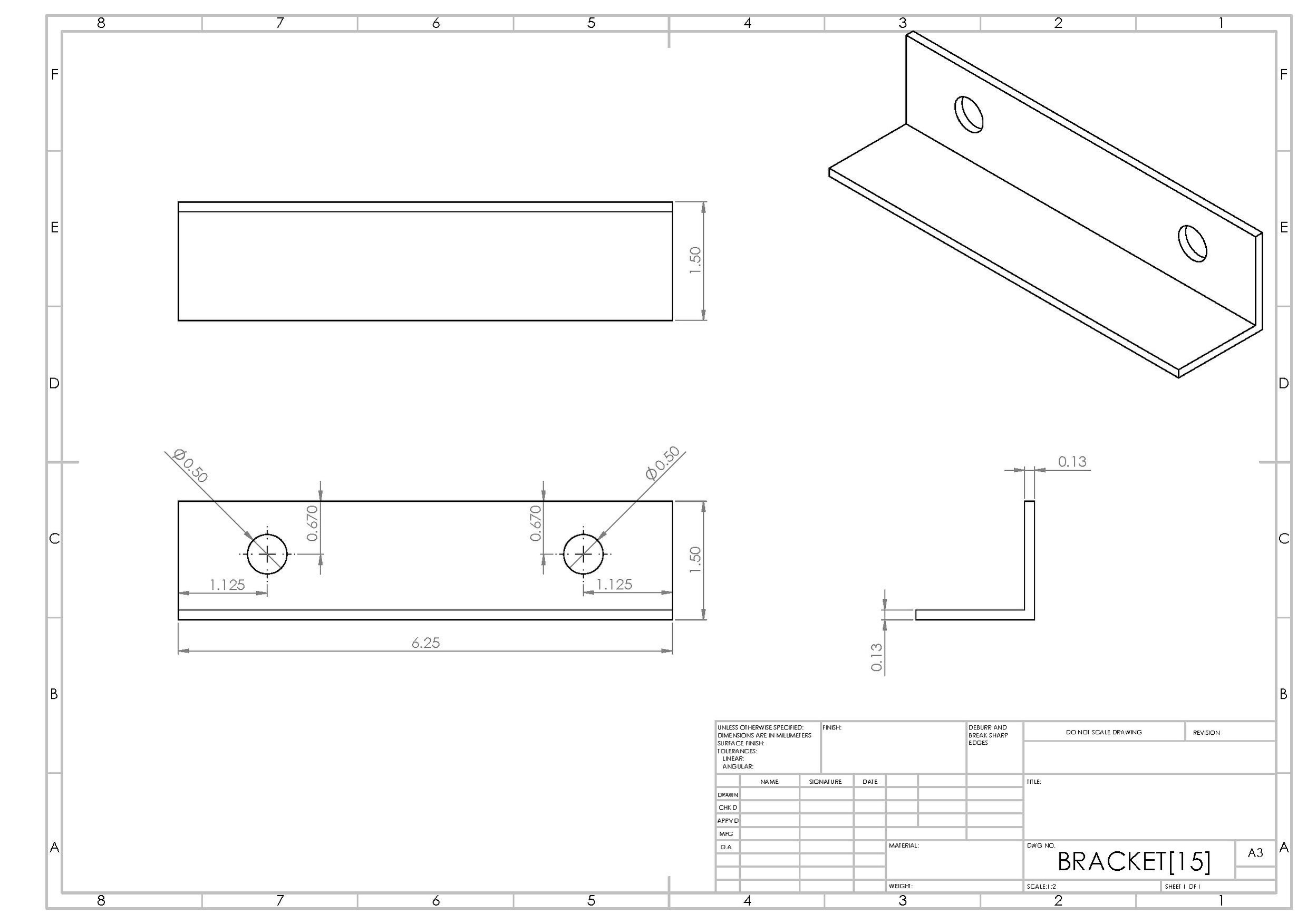

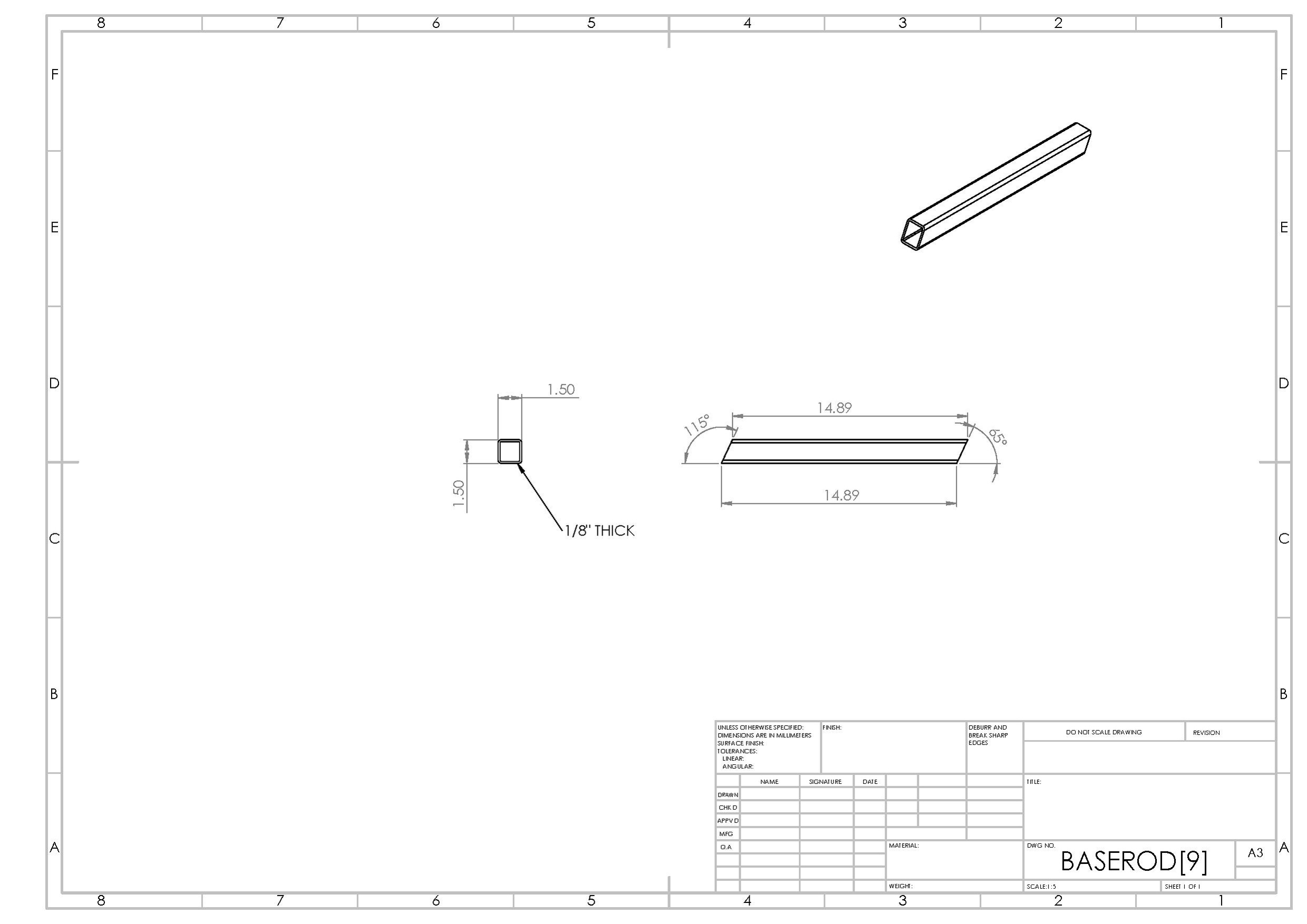

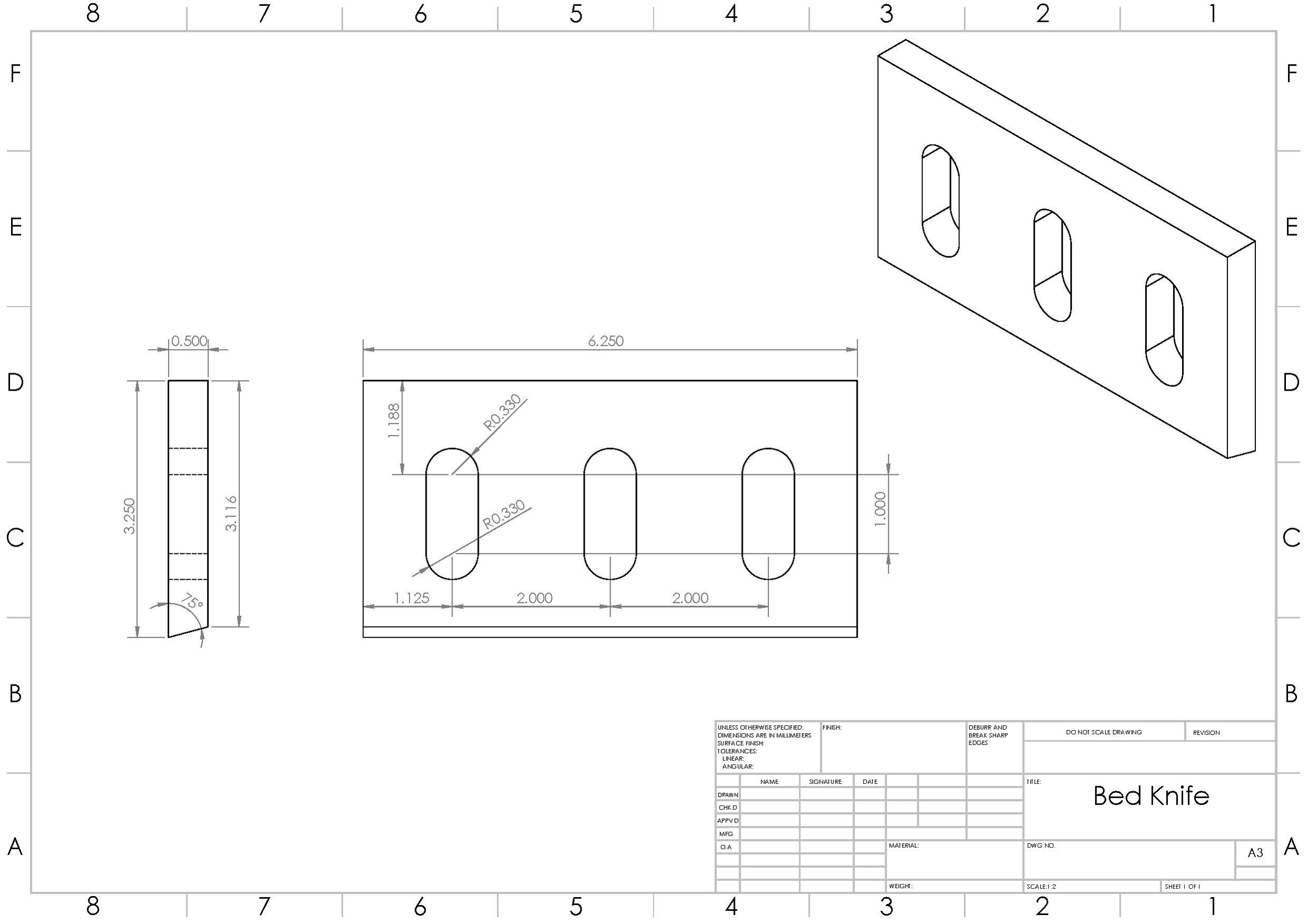

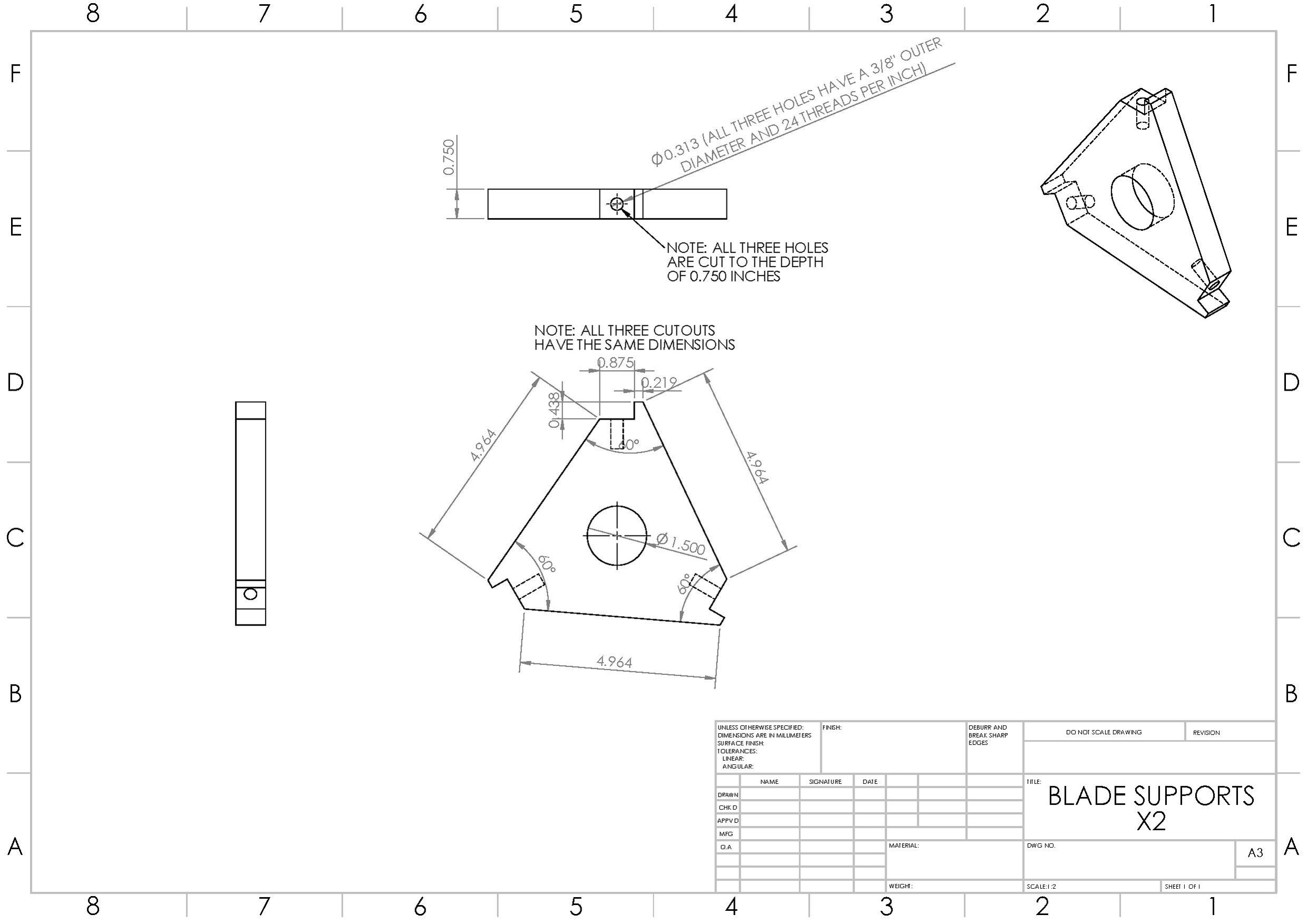

Todos los dibujos detallados de cada una de las piezas utilizadas para fabricar el granulador de plástico se pueden encontrar a continuación. Además, se enumeran los sujetadores necesarios para ensamblar las piezas.

- Las varillas de la base son los soportes que se utilizan para sostener la trituradora. Se necesitan cuatro varillas de base para fabricar un granulador.

Estos fueron hechos de un tubo cuadrado de 1/8" 1,5"

Estos fueron hechos de un tubo cuadrado de 1/8" 1,5" - La cuchilla fija es lo que utilizan las cuchillas giratorias como filo. Sólo se necesita una cuchilla fija para fabricar un granulador.

Este es el sitio web utilizado para pedir la hoja de cama: Servicios para Plásticos

Este es el sitio web utilizado para pedir la hoja de cama: Servicios para Plásticos - Los soportes de las cuchillas están montados en el eje y es donde se montan las cuchillas giratorias. Se necesitan dos soportes de cuchillas para fabricar un granulador.

Estos fueron hechos de una placa de acero de 1".

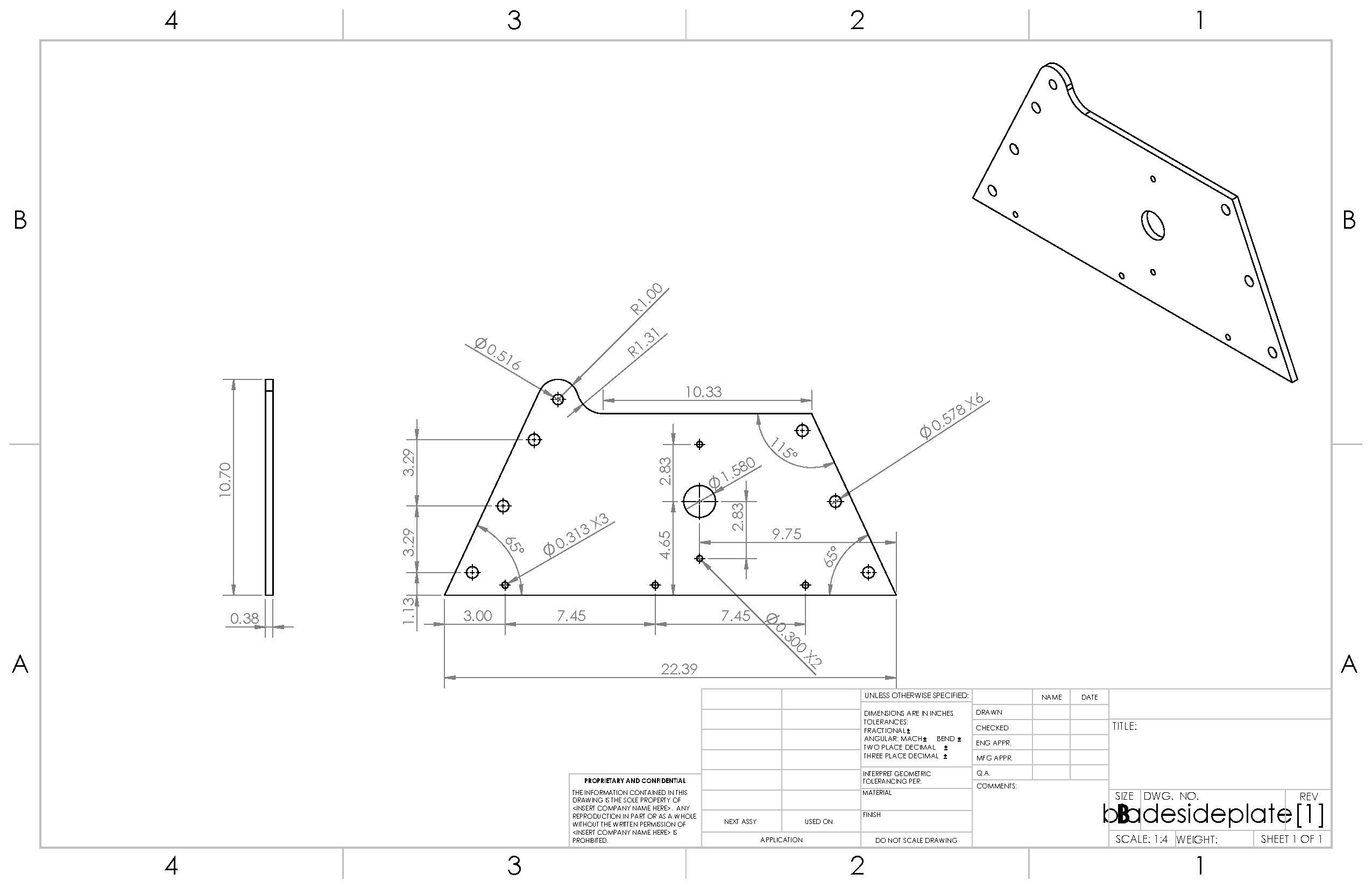

Estos fueron hechos de una placa de acero de 1". - Las placas laterales de la cuchilla se utilizan para placas en el lado del granulador que se utiliza para conectar todas las piezas. Se necesitan dos placas laterales de las cuchillas para fabricar un granulador.

Estos estaban hechos de una lámina de acero de 3/8".

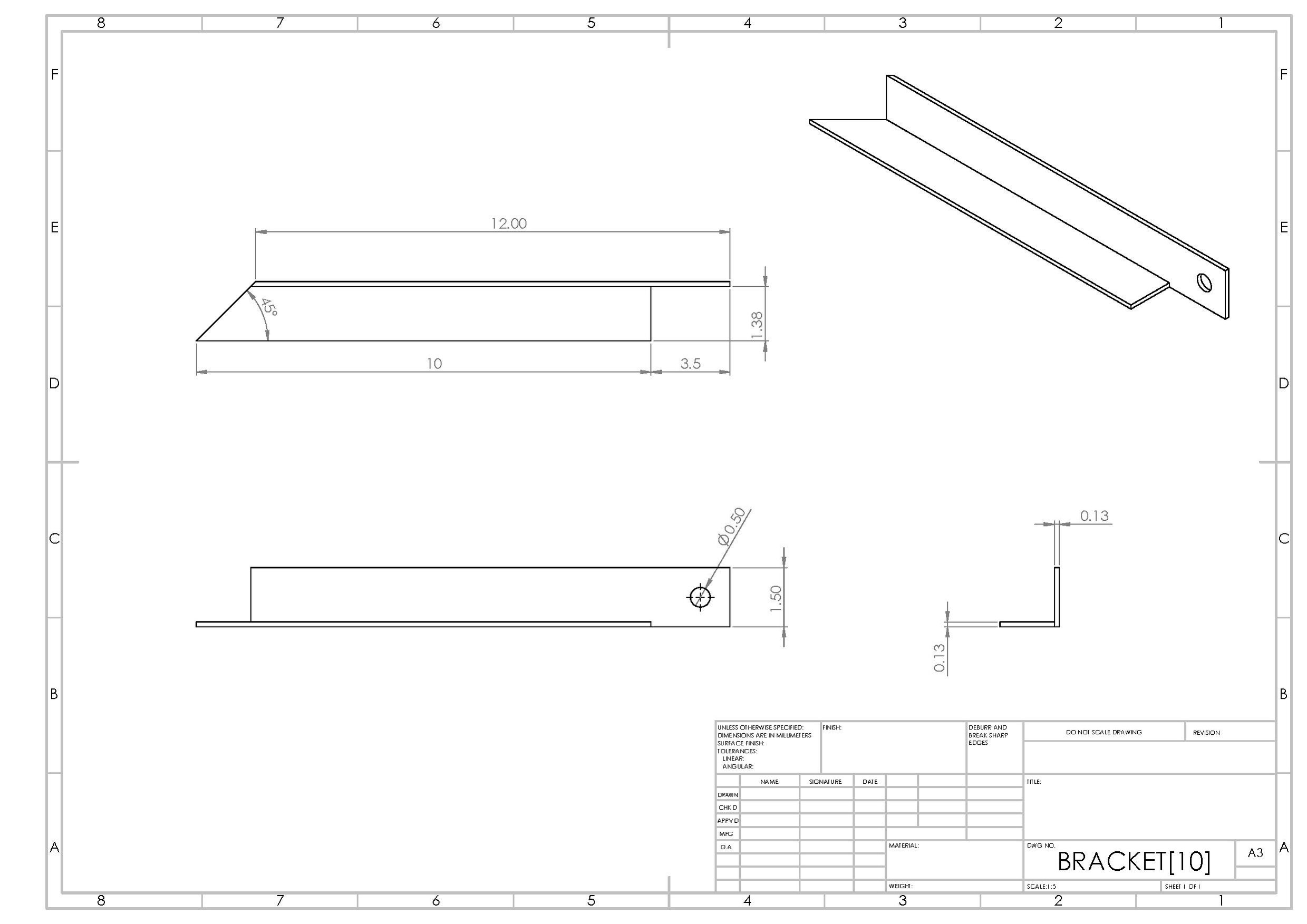

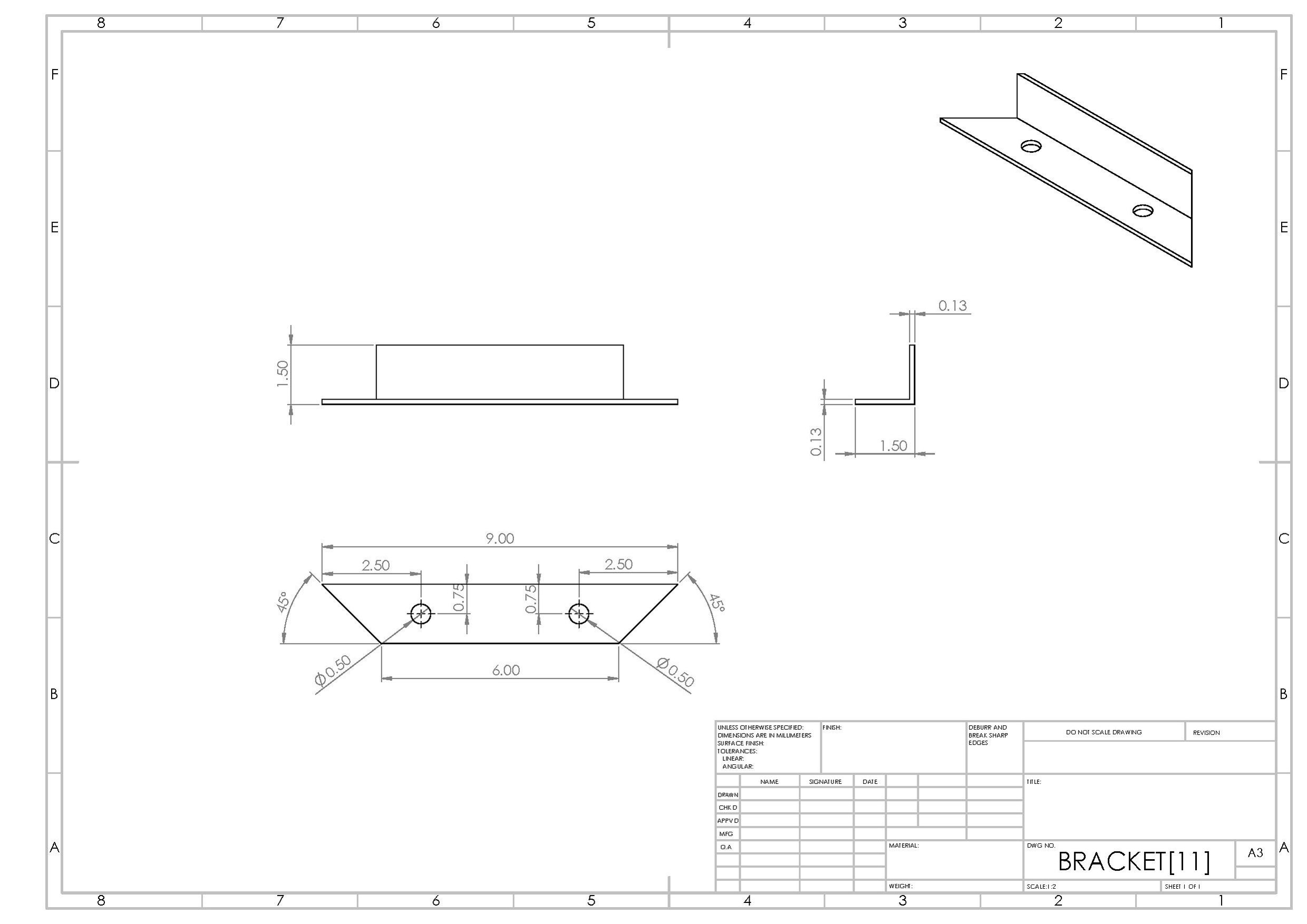

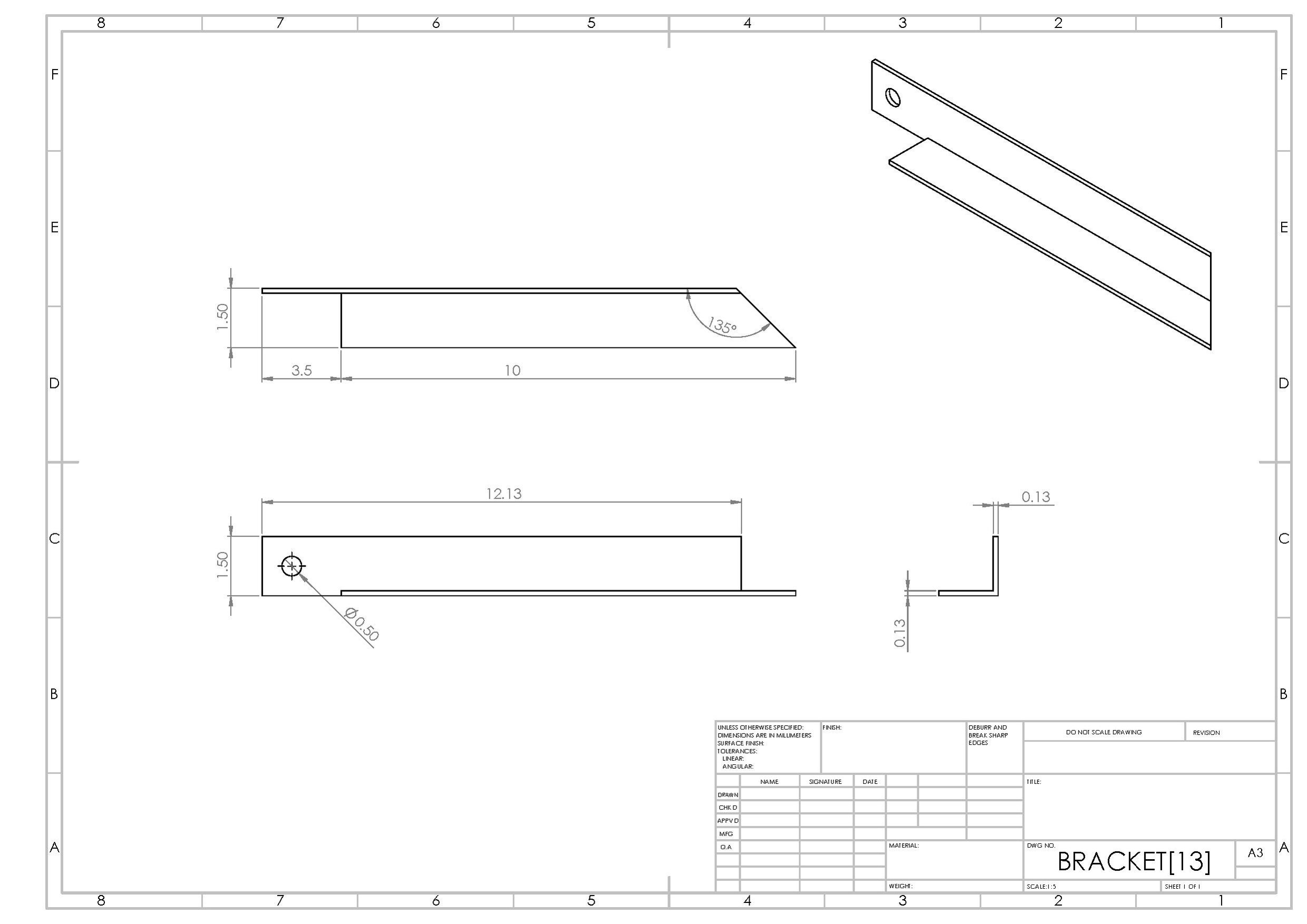

Estos estaban hechos de una lámina de acero de 3/8". - Estos cuatro archivos siguientes son los soportes que conectan la tolva al cuerpo principal del granulador. Todos estos estaban hechos de hierro en ángulo de 1/8" de espesor y 1,5".

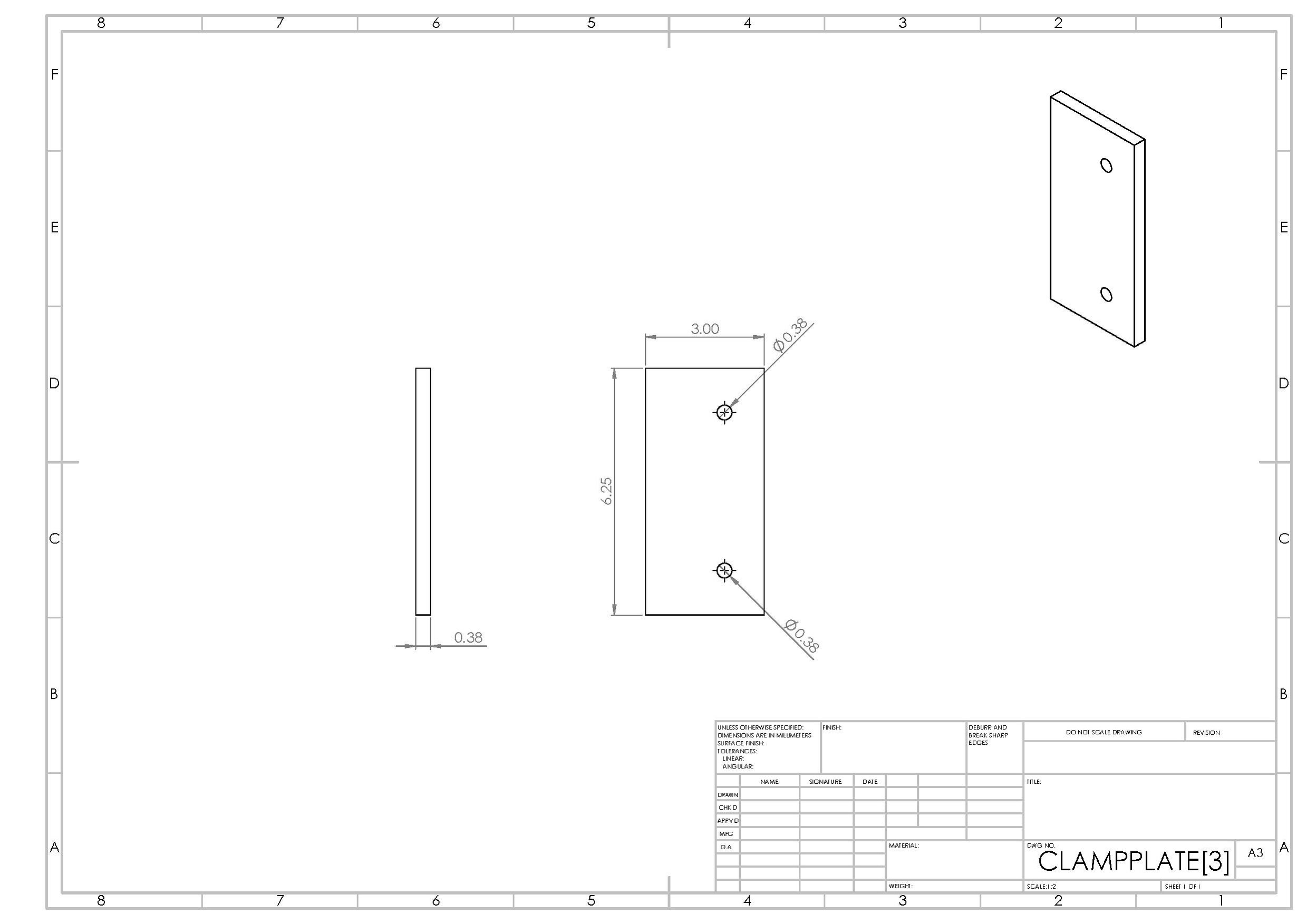

- Las placas de sujeción se utilizan para montar la rejilla y el lecho de cuchillas en la trituradora. Se necesitan cuatro placas de sujeción para fabricar el granulador.

Estos estaban hechos de una lámina de acero de 3/8".

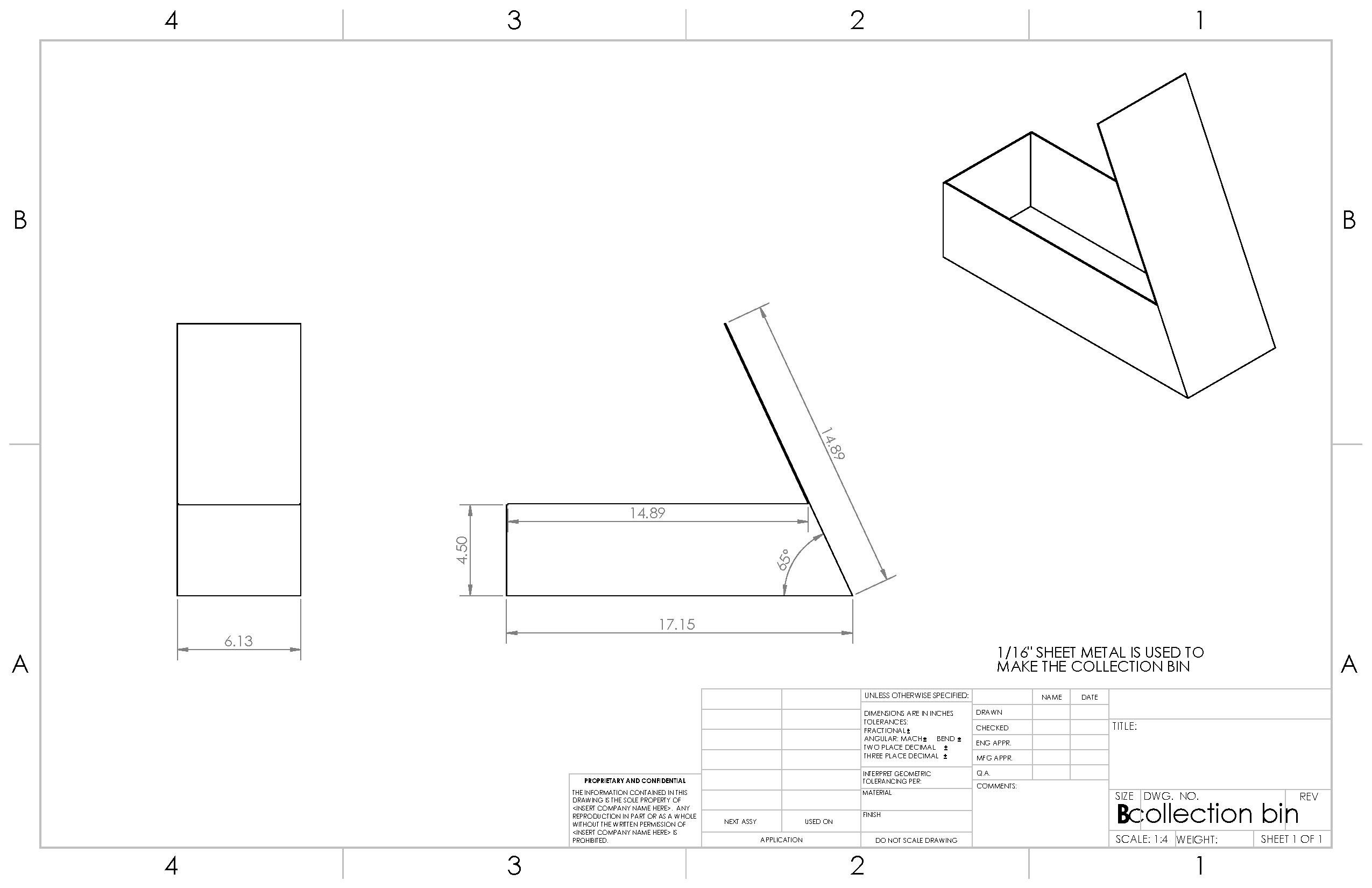

Estos estaban hechos de una lámina de acero de 3/8". - El contenedor de recogida es el que se utiliza para recoger el plástico que se expulsa del granulador. Sólo se requiere un contenedor de recolección para fabricar el granulador.

Esto fue hecho de chapa de metal de 1/16" de espesor.

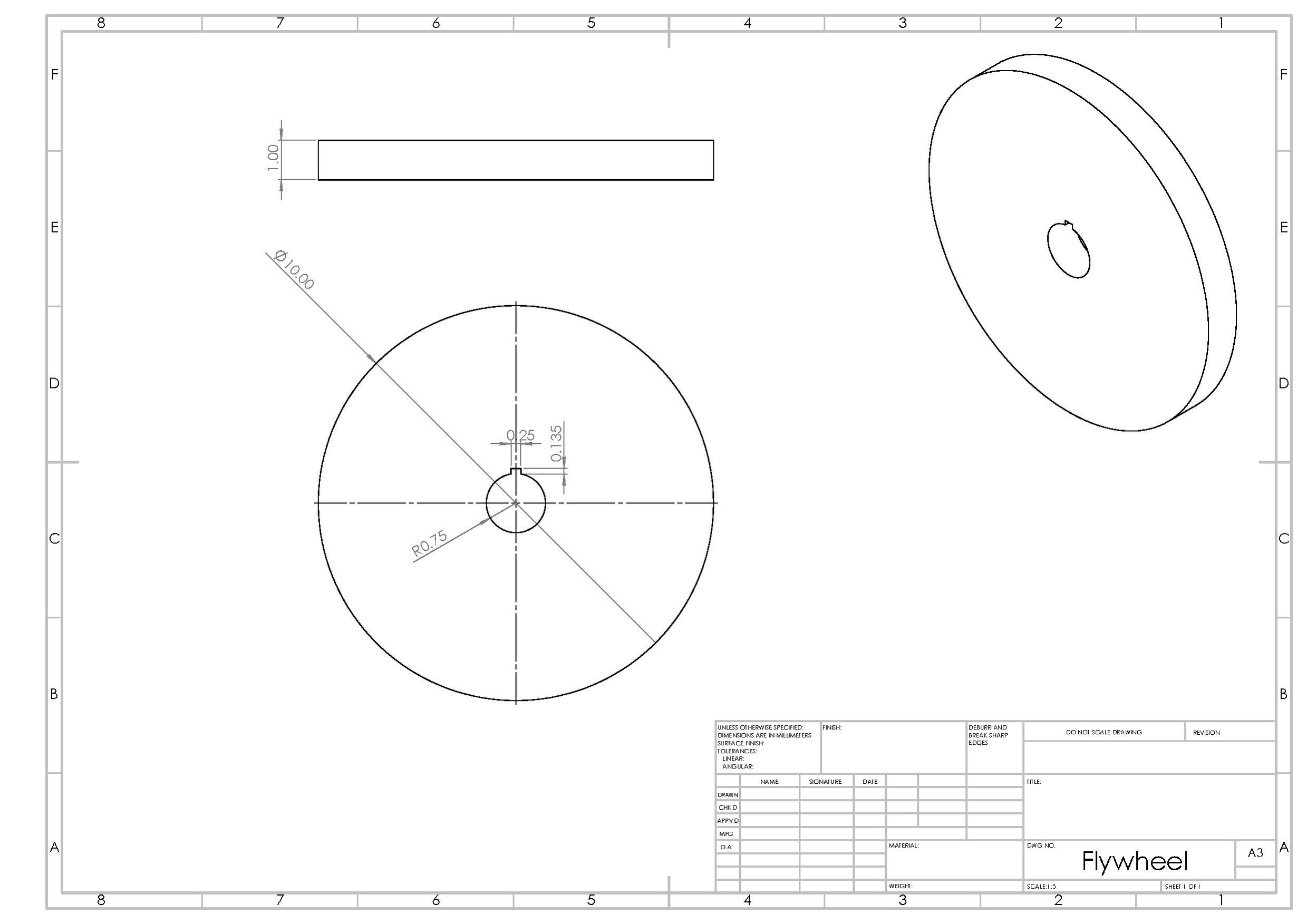

Esto fue hecho de chapa de metal de 1/16" de espesor. - El volante se utiliza para ayudar a las cuchillas a proporcionar más fuerza para triturar el plástico. Sólo se requiere un volante para fabricar el granulador.

Estaba hecho de una placa de acero de 3/4".

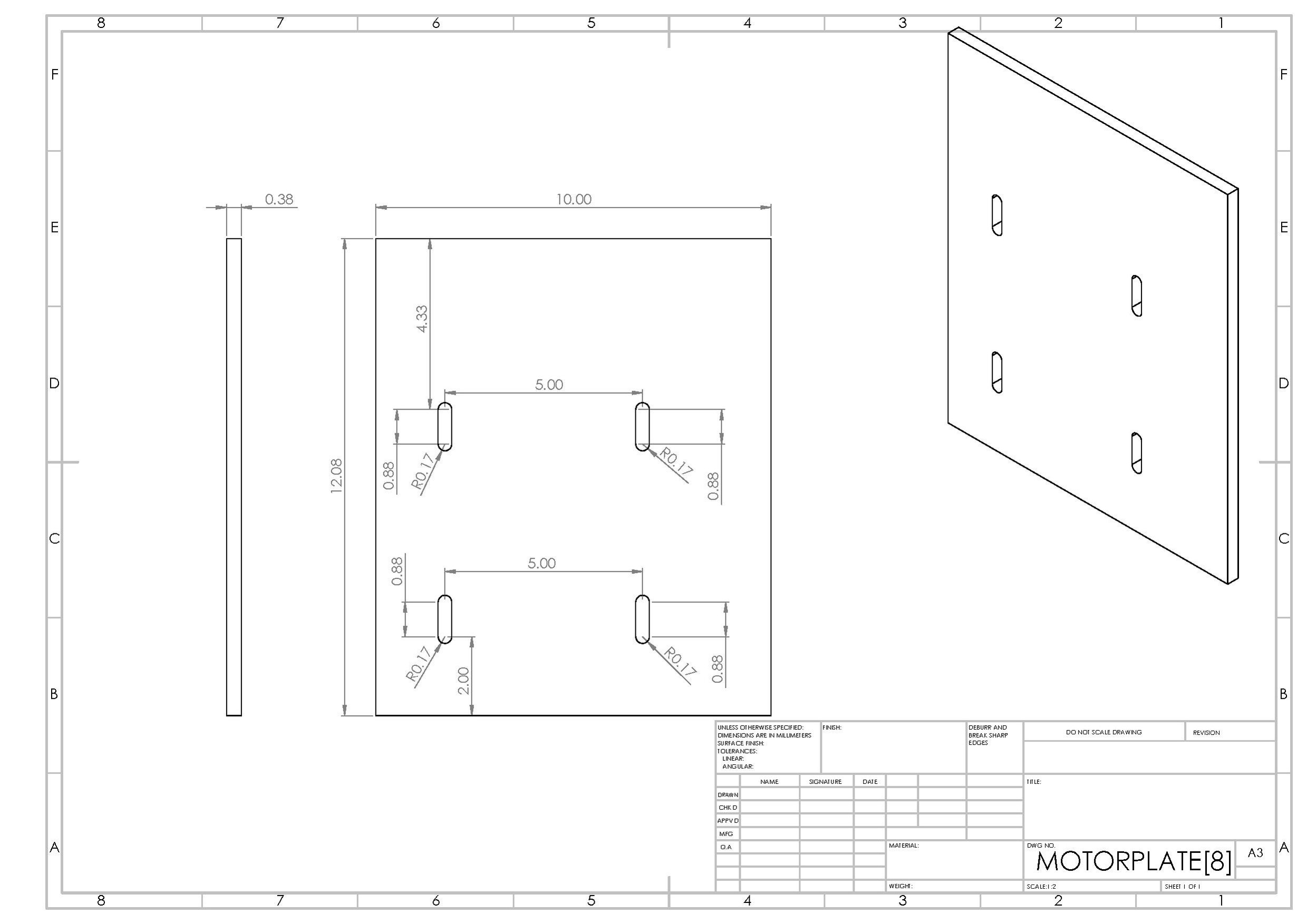

Estaba hecho de una placa de acero de 3/4". - La placa del motor se utiliza para montar el motor en el granulador. Sólo se necesita una placa motora para fabricar el granulador.

Estaba hecho de una lámina de acero de 3/8".

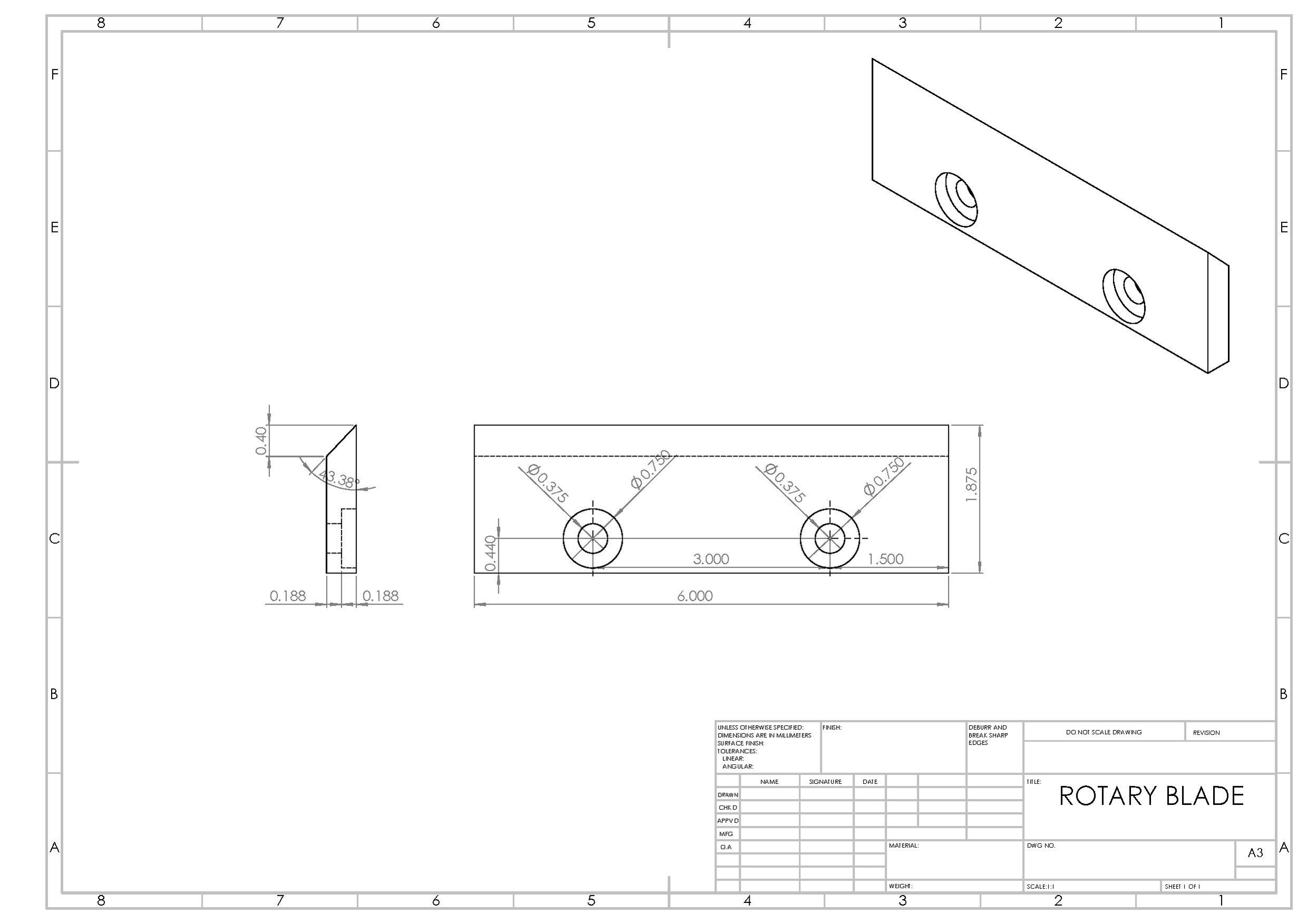

Estaba hecho de una lámina de acero de 3/8". - Las cuchillas giratorias son las que giran sobre el eje para triturar el plástico. Se necesitan tres cuchillas giratorias para fabricar un granulador.

Este es el sitio web utilizado para pedir las palas rotativas: Servicios para Plásticos

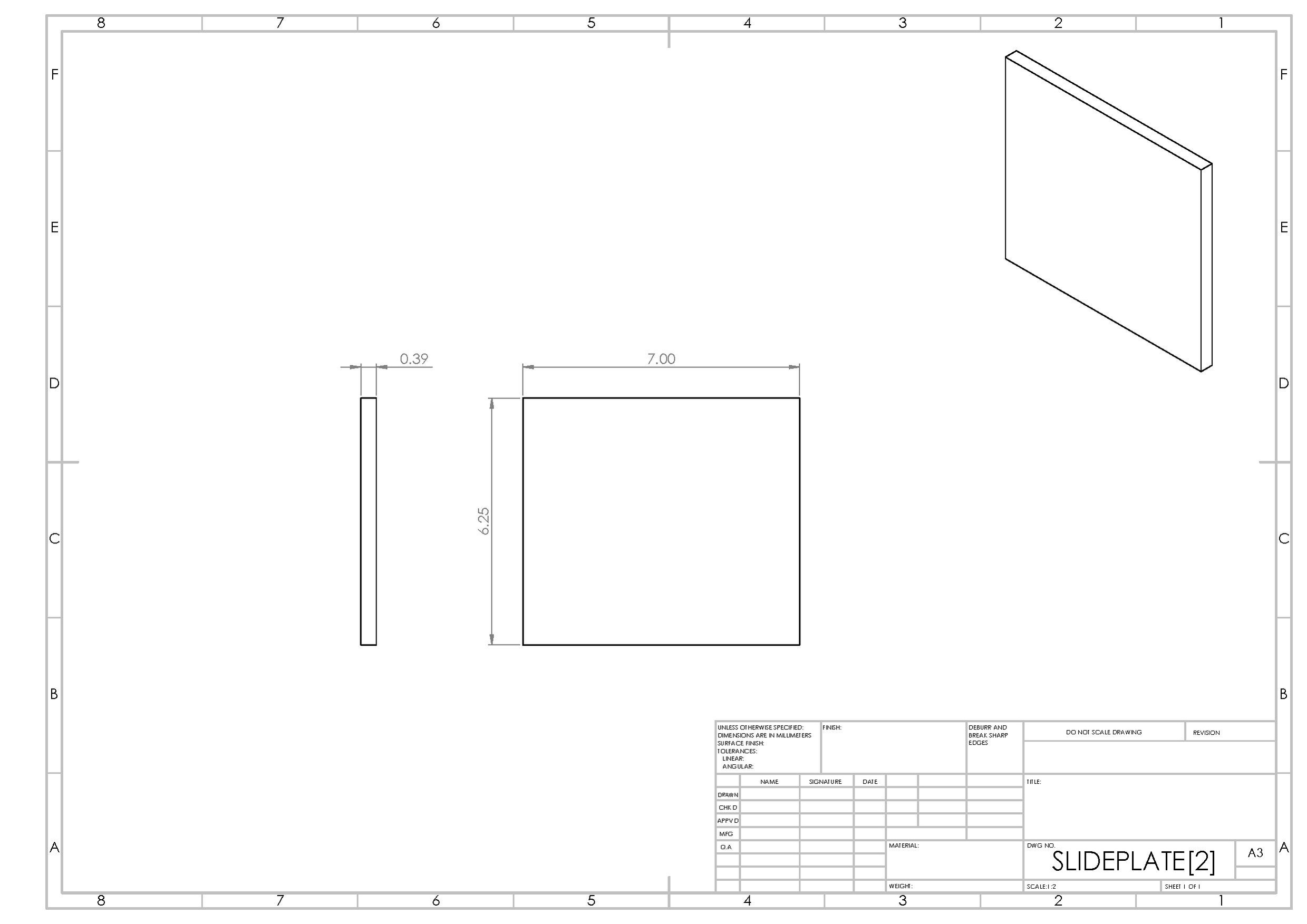

Este es el sitio web utilizado para pedir las palas rotativas: Servicios para Plásticos - La placa deslizante es la placa que se utiliza como respaldo entre la tolva y el lecho de cuchillas y para guiar el plástico reciclado hasta el filo. Se necesita una placa deslizante para fabricar el granulador.

Estaba hecho de una lámina de acero de 3/8".

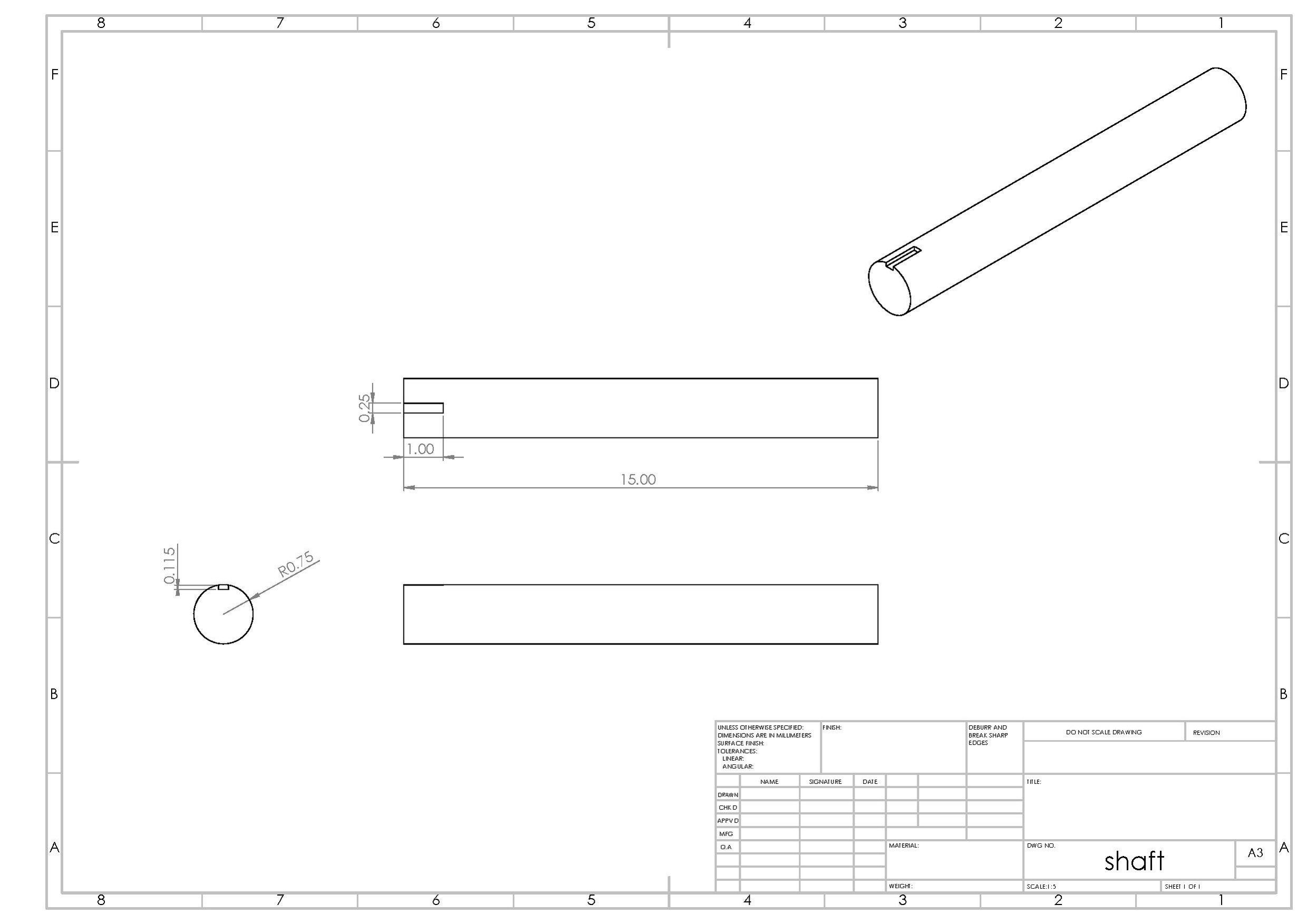

Estaba hecho de una lámina de acero de 3/8". - El eje es donde están montados los soportes de las cuchillas y es sobre lo que giran. Se necesita un eje para fabricar el granulador.

. El eje está hecho de una varilla de 1,5" de diámetro.

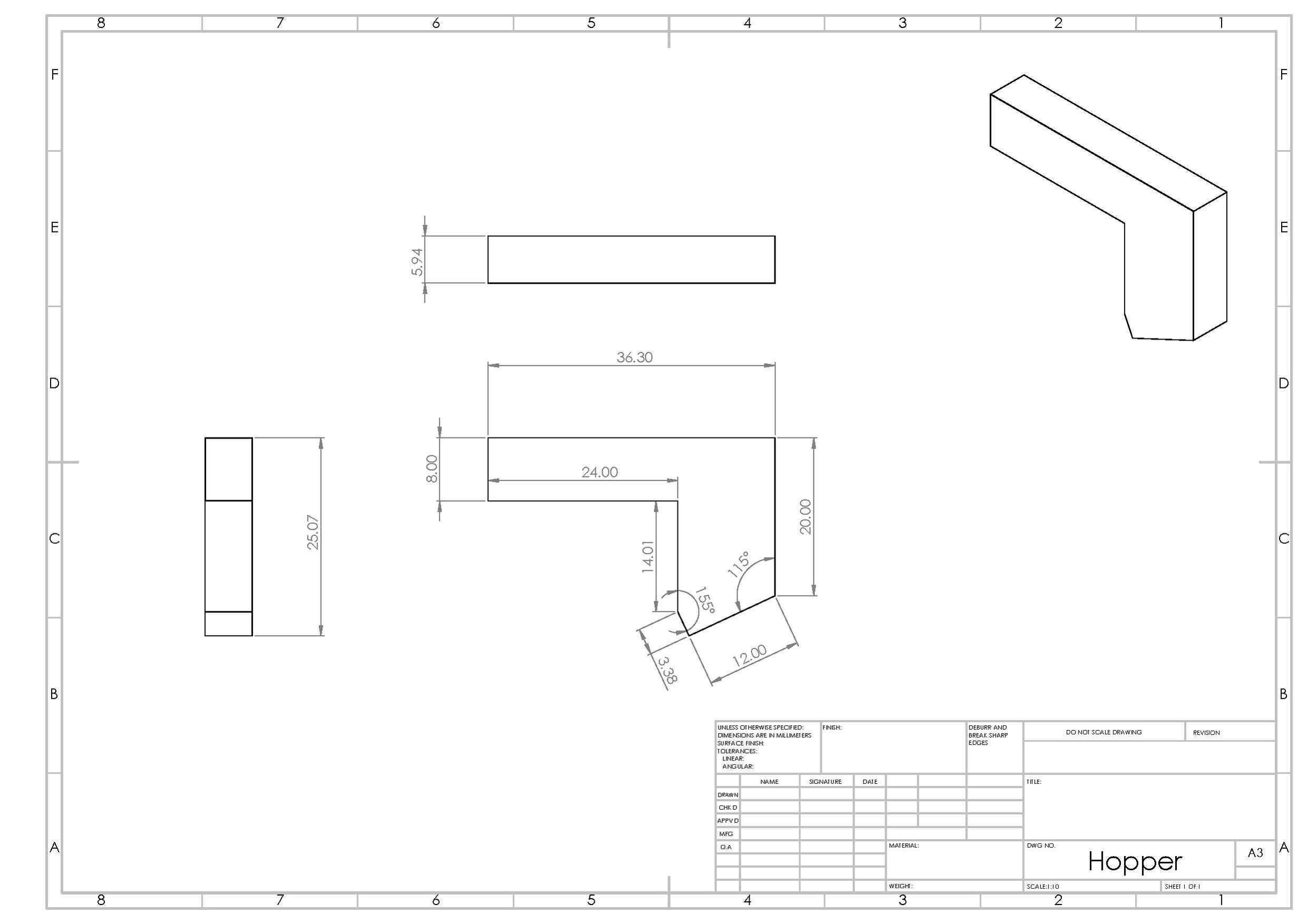

. El eje está hecho de una varilla de 1,5" de diámetro. - La tolva es lo que está montado en la parte superior del granulador y es lo que se utiliza para ayudar al usuario a dispensar el plástico residual en la máquina sin que el usuario se acerque demasiado a las cuchillas. Para fabricar el granulador sólo se necesita una tolva.

La tolva está hecha de acero de 1/16" de espesor.

La tolva está hecha de acero de 1/16" de espesor. - Todas las siguientes piezas se compraron en el sitio web de McMasterCarr.

Se eligió un motor de 2 HP que funciona con un tomacorriente de pared estándar para hacer funcionar la trituradora.

Para montar las hojas en los soportes de las hojas, se necesitan dos pernos de 3/4" de largo y 3/8" de diámetro para sujetar cada una de las tres hojas.

Pernos de 1 pulg. ¼-20 para la instalación de la tolva y el recipiente de recolección.

Contratuercas de nailon de ¼-20 para instalación de tolva y recipiente de recolección.

Pernos de rosca gruesa de 3/8 x 3 pulgadas.

Contratuercas de rosca gruesa de 3/8 de pulgada.

Pernos de rosca fina de grado 8 de 2-1/2 x 9/16 pulgadas para instalación de pantalla y base de cuchillas.

Contratuercas de nailon de rosca fina de grado 8 de 9/16 pulgadas para instalación de pantalla y base de cuchillas.

Pernos de rosca fina de grado 8 de 1-1/2 x 9/16 pulgadas para la instalación del soporte para las piernas.

Contratuercas de nailon de rosca fina de grado 8 de 9/16 pulgadas para instalación de soporte para piernas.

Se necesitarán dos cojinetes para montar el eje de 1,5" en el marco. Estos cojinetes deberán tener pernos de montaje para encajar en los orificios respectivos de los cojinetes elegidos.

Actualización:

Los modelos CAD 3D gratuitos se cargarán tan pronto como Appropedia permita cargar este tipo de archivos.

Herramientas necesarias para la fabricación del Granulador de Plástico.

Hay varios métodos de fabricación que necesitábamos utilizar para crear el Granulador, lo que nos hizo necesitar muchos equipos diferentes:

- cortadora de plasma cnc

- soldador MIG

- Taladro de banco

- Prensa de freno

- Toque conjunto

- Molino

- juego de llaves allen

- Juego de llaves de tubo

- Amoladora

- Taladro de mano

- Sierra de cortar

Habilidades y conocimientos necesarios para fabricar el granulador de plástico.

Hay varias habilidades especializadas que serán necesarias para producir la trituradora, entre las que se incluyen:

Habilidades de fabricación

- La capacidad de utilizar con soltura las herramientas enumeradas en la sección anterior.

Habilidades de montaje

- Debe ser competente con el torque adecuado para que los pernos se aprieten a

- Debe poder leer y seguir correctamente los dibujos de montaje.

- Es necesario tener la capacidad de ajustar la separación entre cuchillas con la tolerancia adecuada; si esto no es correcto, podría producirse una falla catastrófica.

Especificaciones Técnicas e Instrucciones de Montaje

- Las siguientes tres imágenes son las piezas fabricadas antes de ser ensambladas. La imagen de la izquierda son las piezas en la tolva y el contenedor de recolección. La imagen del medio son las piezas del cuerpo de la trituradora, y la imagen de la derecha son los soportes de las cuchillas y el volante devueltos por el fabricante.

- La siguiente es una imagen del motor de CA de 1,5 HP 120-240 que usaremos.

- La siguiente es una imagen de la pantalla del antiguo granulador. La pantalla que hemos encargado es muy similar. Nuestra pantalla será más estrecha y de diámetro ligeramente menor debido al uso de un motor de menor potencia con el fin de reducir el tamaño a un circuito de 120 CA.

- Se requieren los siguientes pasos para fabricar los componentes antes del montaje:

(SE DEBEN USAR GAFAS DE SEGURIDAD AL REALIZAR LAS SIGUIENTES TAREAS, TAMBIÉN SE DEBE USAR UNA PROTECCIÓN FACIAL SOBRE LAS GAFAS CUANDO SE UTILIZA LA DISCO CORTADORA)

Montaje del granulador

- El marco debe ser el primer paso para empezar a montar el granulador. Las piezas necesarias para soldar el marco son las dos placas laterales, el soporte 15, la placa del motor, la placa deslizante y tres placas de sujeción. A continuación se puede ver un modelo del marco soldado:

- El siguiente paso en el montaje del granulador es soldar los soportes de las cuchillas al eje. Esta soldadura debe realizarse mientras los soportes de las cuchillas están en su lugar dentro del marco. Las cuchillas deben fijarse a los soportes durante la soldadura. Esto se debe a que durante el proceso de soldadura los soportes podrían deformarse y las cuchillas no encajarán correctamente después de la soldadura. A continuación se puede encontrar una imagen de los soportes de las cuchillas soldados en su lugar:

- Después de soldar el conjunto de cuchillas en su lugar, los soportes de las patas se pueden atornillar en sus respectivos orificios de montaje, como se ve a continuación:

- Una vez que las patas estén unidas, el motor se puede montar en la placa del motor como se ve a continuación:

- Para ensamblar la tolva, los bordes de cada lado deben doblarse en un ángulo de 90 grados. Una vez que todas las piezas estén dobladas, se pueden perforar agujeros en las pestañas y luego se puede atornillar la tolva. Los archivos de dibujo detallados para cada lado de la tolva y los planos de montaje final se pueden encontrar a continuación:

- Monte el fusible, el interruptor y la parada de emergencia en la caja de conexiones.

- El cojinete y el volante se pueden ensamblar atornillando los cojinetes en los orificios respectivos de las placas laterales. Luego, los cojinetes se pueden apretar hasta el eje para bloquearlo en su lugar. Luego se puede fijar el volante utilizando la chaveta del eje.

- Después de colocar los cojinetes y el volante, los cubos y las poleas se pueden unir al eje de la cuchilla y al eje del motor. Luego, asegúrese de que la correa de la polea tenga aplicada la tensión adecuada.

- El contenedor de recogida se puede realizar doblando las pestañas que se muestran en el archivo pdf. Luego se perforan agujeros en las pestañas para sujetar los cuatro lados entre sí. Para sellar las cuatro esquinas, se puede usar masilla o cinta HVAC.

- El último paso para ensamblar la tolva es colocar la rejilla y el lecho de cuchillas. Al realizar este paso, también se deben establecer las tolerancias de la hoja. La forma más sencilla de hacer esto es colocar todos los pernos que sujetarán la pantalla y la base de las hojas hacia abajo y dejarlos lo suficientemente flojos como para que la base de las hojas se pueda mover hacia arriba y hacia abajo. Luego gire el eje y siga deslizando la base de las cuchillas hacia arriba hasta que casi toque las cuchillas giratorias mientras giran. Una vez hecho esto, apriete los seis tornillos.

Instrucciones de trabajo

- El primer paso es asegurarse de que la tolva esté correctamente sujeta al marco.

- Lo siguiente es enchufar el granulador a una toma de corriente.

- Asegúrese de que la parada de emergencia no esté activada.

- Luego encienda el interruptor de encendido y deje que el granulador se caliente durante unos segundos.

- Una vez calentado, inserte el plástico reciclado en la parte superior de la tolva y deje que la tolva granule el material durante unos minutos antes de agregar más.

- Después de que se haya granulado todo el plástico, apague la máquina y desenchufe el granulador de la fuente de alimentación.

- Finalmente, retire el contenedor de recolección del fondo del granulador para recoger el plástico granulado.

Problemas comunes y soluciones

- El único problema que encontramos fue que una vez que se completó el ensamblaje del granulador, las tolerancias estaban ligeramente fuera de lugar en algunas áreas, lo que provocó que algunas de las piezas no encajaran del todo bien o que la cámara de corte no fuera completamente hermética, por lo que cuando el granulador estaba en el Piezas de plástico se escapaban por algunos de los orificios. Este problema se está solucionando actualmente mediante un rediseño. Las piezas rediseñadas se cargarán en esta página una vez que se demuestre que funcionan.

Ahorro de costes

- Tan pronto como se soliciten todas las piezas del granulador y se complete el prototipo final, se creará una página de ahorro de costos.