Senjata Pengisian Triboelektrik dan Karakteristik Transportasi

Senjata Pengisian Triboelektrik dan Karakteristik TransportasiPelapisan bubuk elektrostatis dimulai pada awal tahun 1960-an dengan pelapisan pipa untuk meningkatkan daya tahan dan untuk mengisolasi komponen listrik. Pada tahun 1960-an pelapisan elektrostatik sudah digunakan di banyak industri untuk keperluan finishing dengan cat yang mengandung pelarut. [1] Dengan diperkenalkannya lapisan bubuk, tidak diperlukan pelarut, oleh karena itu tidak ada senyawa organik yang mudah menguap yang menguap ke atmosfer, atau risiko kesehatan jika terhirup. Keuntungan lain yang ramah lingkungan dan ekonomis dari pelapisan bubuk adalah semprotan berlebih dapat dikumpulkan dan didaur ulang kembali ke dalam proses pelapisan. Oleh karena itu, efisiensi bahan pelapis bubuk bisa mendekati 100%. Ada pertumbuhan pesat dalam industri pelapisan bubuk dalam beberapa dekade terakhir karena peningkatan produktivitas dan efisiensi akibat peralihan dari cat pelarut konvensional. Dibandingkan dengan pelapis cair tradisional, pelapis bubuk lebih tahan lama, tahan benturan, tahan korosi, dan tahan bahan kimia. Lapisan bubuk lebih sedikit memudar dibandingkan lapisan cair dan dapat disesuaikan untuk berbagai aplikasi dengan mengubah warna, kilap, ketebalan lapisan, dan tekstur. [2] Ada empat langkah utama dalam proses pelapisan bubuk: pengisian, pengangkutan, adhesi/deposisi, dan terakhir pengawetan. [1] Prinsip dasar di balik pelapisan bubuk adalah partikel bermuatan, biasanya polimer, dipercepat menuju benda kerja yang dibumikan dan dilekatkan pada benda kerja melalui gaya tarik elektrostatis . Benda kerja yang dilapisi kemudian diawetkan pada suhu tinggi dan mengubah lapisan bubuk menjadi film polimer yang halus dan seragam.

Proses Pelapisan Serbuk

Pengisian, Transportasi, dan Deposisi Serbuk

Ada dua metode pengisian bubuk yang umum digunakan, pengisian korona dan pengisian triboelektrik. Metode pengisian yang digunakan mengubah karakteristik pengangkutan serbuk, serta pengendapan serbuk ke benda kerja.

Pengisian Korona

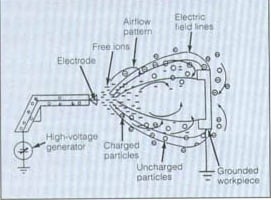

Pengisian corona pada serbuk dilakukan dengan pistol semprot listrik. Bubuk diumpankan ke pistol semprot dari wadah penyimpanan menggunakan udara bertekanan. Pada ujung pistol semprot terdapat elektroda mahkota runcing yang diisi tegangan sangat tinggi. Tegangan tinggi ini menciptakan medan listrik antara corona dan benda kerja yang diarde. Ketika medan listrik di dekat elektroda adalah 30 kV/cm atau lebih tinggi, udara di area ini akan mulai terurai dan membentuk pelepasan ion bebas secara terus menerus . [3] Ketika aliran partikel bubuk melewati ion bebas, mereka menempel pada beberapa partikel dan bermuatan negatif. Partikel bermuatan mengikuti garis medan listrik yang diciptakan oleh elektroda menuju benda kerja. Ion bebas yang tidak menempel pada suatu partikel juga mengikuti garis medan listrik ke benda kerja. Beberapa partikel tidak bermuatan dan diarahkan ke benda kerja oleh gaya pneumatik. Persamaan 1 adalah besarnya muatan pada suatu partikel akibat muatan korona. Dimana Q = muatan, A = konstanta komposisi partikel, r = jari-jari partikel, E = kuat medan listrik, t = waktu, tau = konstanta waktu. [4]

Karakteristik Senjata dan Transportasi Pengisian Korona

Karakteristik Senjata dan Transportasi Pengisian KoronaPengendapan Partikel Bermuatan Korona

Ion bebas berlebih yang dihasilkan oleh elektroda korona berdampak pada partikel yang diendapkan. Saat menggunakan senjata corona, ketebalan lapisan bubuk menjadi terbatas karena fenomena yang disebut ionisasi balik. [1] Saat partikel bermuatan dan ion menumpuk di benda kerja, mereka mulai menolak partikel yang masuk sehingga membatasi ketebalan bubuk dan menyebabkan lapisan bubuk berlubang. Oleh karena itu, senjata corona terutama digunakan untuk mengaplikasikan lapisan tipis. Karena partikel bermuatan mengikuti garis medan listrik, keseragaman lapisan terpengaruh. Partikel-partikel tersebut lebih terkonsentrasi di area yang paling dekat dengan pistol dan tepi benda kerja. [3]

Pengisian Triboelektrik

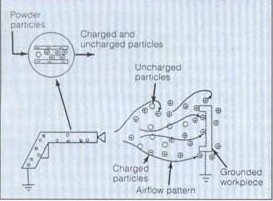

Senjata triboelektrik mengisi partikel bubuk menggunakan gesekan ketika partikel tersebut bersentuhan dengan dinding pistol dan tabung umpan. Besarnya muatan suatu partikel sebanding dengan berapa kali partikel tersebut bersentuhan dengan dinding dan gaya tumbukannya terhadap dinding. Bahan yang paling umum digunakan untuk dinding senjata triboelektrik adalah Polytetrafluoroethylene (PTFE) atau lebih dikenal dengan Teflon™. PTFE telah terbukti menjadi bahan yang paling efisien untuk mengisi serbuk melalui gesekan. Karena dinding senjata juga mengalami perubahan selama proses ini, senjata dan tabung harus dibumikan untuk menghilangkan muatan yang terkumpul di PTFE. Tidak ada medan listrik yang dihasilkan oleh pengisian triboelektrik karena tidak ada elektroda. Dengan tidak adanya medan listrik, partikel bermuatan diangkut ke benda kerja hanya melalui aliran udara. [3]

Senjata Pengisian Triboelektrik dan Karakteristik Transportasi

Senjata Pengisian Triboelektrik dan Karakteristik TransportasiPengendapan Partikel Bermuatan Triboelektrik

Karena deposisi triboelektrik tidak memiliki medan listrik atau ion bebas berlebih, lapisan yang lebih tebal dan seragam dapat dicapai dibandingkan dengan senjata corona. Permukaan lapisannya juga lebih halus karena tidak ada ion bebas. Satu-satunya kelemahan senjata pengisi daya triboelektrik adalah laju deposisinya lebih lambat dibandingkan senjata pengisi daya corona. Menggunakan senjata triboelektrik Anda kehilangan produktivitas tetapi hasil akhirnya adalah kualitas permukaan akhir yang lebih baik. [3]

Pengobatan

Setelah daya dilekatkan pada benda kerja, benda kerja tersebut harus disembuhkan hingga menjadi produk akhir dengan menggunakan panas. Suhu untuk pengawetan bubuk sekitar 140 - 220°C. Pada suhu tinggi bubuk mulai mengalir dan terbentuk menjadi film kontinyu. Metode yang paling umum digunakan untuk menyembuhkan lapisan bubuk yang menempel pada substrat logam adalah dengan oven konveksi. Pemanasan konveksi menggunakan kipas untuk mengedarkan udara panas di sekitar ruangan berinsulasi, dan merupakan metode paling populer untuk mengawetkan benda kerja logam. Diperlukan waktu 15 – 30 menit untuk mengeringkan benda kerja dalam oven konveksi. Alternatif oven konveksi adalah oven radiasi infra merah (IR). Dalam oven IR, lapisan bubuk dan hanya sejumlah kecil benda kerja yang berada tepat di bawah lapisan menyerap radiasi IR. Dalam oven konveksi, volume benda kerja yang lebih besar dipanaskan untuk mencapai suhu pengawetan. Oleh karena itu, waktu yang dibutuhkan oven IR untuk setiap suhu pengeringan jauh lebih sedikit dibandingkan oven konveksi. Keterbatasan awal pada pelapisan bubuk adalah bahan yang sensitif terhadap suhu seperti kayu dan plastik tidak dapat digunakan karena suhu oven yang tinggi. Solusi terbaru untuk masalah ini adalah dengan menggunakan radiasi ultraviolet (UV). Bubuk yang diformulasikan khusus dengan fotoinisiator digunakan untuk menyembuhkan di bawah radiasi UV. Fotoinisiator memungkinkan radiasi UV mengikat silang lapisan polimer pada suhu rendah. [5] Bagian sensitif suhu dengan bubuk yang dapat disembuhkan dengan sinar UV ditempatkan dalam oven konvensional pada suhu 90°C hanya selama 1-2 menit untuk memanaskan bubuk. Kemudian bagian tersebut ditempatkan di bawah radiasi UV dan disembuhkan dalam hitungan detik.

Resin

Resin adalah bahan terpenting dalam campuran pelapis bubuk, dan menentukan sifat material produk jadi. Ada banyak jenis resin pelapis bubuk yang dapat dipilih, masing-masing dengan sifat berbeda-beda. Kebanyakan resin yang diolah menjadi aplikasi powder coating dapat dikategorikan menjadi dua jenis polimer, yaitu polimer termoset dan polimer termoplastik.

Polimer Termoset

Thermosetting polymers make up 95%[2]of the resins used for power coating. When a thermosetting polymer is heated to a liquid and continues to be heated a chemical reaction occurs creating cross-linking of the polymer chains to form a material with different properties then before heating. The final solid film on the work piece when cooled is a tough, heat, and chemical resistant layer.[6] Examples of commonly used thermosetting polymers for power coatings are epoxy, epoxy – polyester hybrid, urethane polyester, polyester TGIC, and acrylic. Thermosetting polymers make up 95%[2]of the resins used for power coating.

Thermoplastics

Unlike thermosetting polymers, thermoplastics have the same properties after they have been melted and solidified onto the work piece. The surface finish of a thermoplastic is smoother than thermosetting polymer. Thermoplastics are commonly used for objects that will not be in harsh environments. Examples of commonly used thermoplastics are polyvinyl chloride, polyolefins, nylon, polyester, and polyvinlyidene fluoride.

Improving Energy Efficiency and Productivity

The step of the powder coating process that uses the most energy and takes the most time to complete is the curing process. Today a lot of companies use convection ovens to cure powder coatings. Convection ovens require lots of energy to raise the temperature on start up, to maintain a steady temperature and to operate the blower motors that circulate the air. There is substantial energy savings and productivity increase when an infrared oven is used instead of or in series with a convection oven. IR ovens are more efficient than convection ovens because the time to reach the curing temperature is shorter. IR ovens also save energy by having a very fast start up time compared to convection ovens. IR oven curing times are much faster, and they do not require blowers for circulation of heat. When using natural gas ovens the gas usage can decrease by 25%. Productivity increases by an increase in line speed, and a decrease in work piece cool down time since only a small volume of the piece is heated during the process. Productivity increases of 50% can be seen.[7]

References

- ↑ Jump up to: 1.0 1.1 1.2 Bailey, A. G. (1998). The science and technology of electrostatic powder spraying, transport and coating. Journal of Electrostatics, 85-120.

- ↑ Jump up to: 2.0 2.1 2.2 SpecialChem. (2009). Powder Coating Centre. Retrieved November 12, 2009, from http://www.specialchem4coatings.com/tc/powder-coatings/index.aspx?id=

- ^ Jump up to: 3.0 3.1 3.2 3.3 Knobbe, AJ (nd). Tribo atau Corona? Inilah Cara Memutuskannya. Diakses pada 12 November 2009, dari http://web.archive.org/web/20100117012348/http://sections.asme.org:80/cincinnati/Tribo.htm

- ^ Knobbe, Alan J. "SENJATA SPRAY BUBUK." Nordson Corp., (2008): 242-54. Mencetak.

- ^ Prinsip dan mekanisme teknis UV Curing. (nd). Bahan Kimia Khusus Ciba. Diakses tanggal 2 Desember 2009, dari www.ciba.com/pf/docMDMS.asp?targetlibrary=CHBS_CE_MADS&amp ;nomor dokumen=1628

- ^ Barletta, M. (2008). Kombinasi penggunaan uji gores dan profilometri CLA untuk mengkarakterisasi lapisan bubuk poliester. Permukaan; Teknologi Pelapisan, 1863-1878.

- ^ "Sistem Pemanas Inframerah Menyembuhkan Lapisan Serbuk." Sistem Energi Radiant, Inc. Np, dan Web. 2 Desember 2009. www.radiantenergy.com/TechnicalData/RadiantEnergySystems-PowderCoatingBrochure.pdf.