การอัดขึ้นรูปฟิล์มเป่าเป็นเทคโนโลยีที่ใช้กันทั่วไปในการผลิตฟิล์มWพลาสติกโดยเฉพาะอย่างยิ่งสำหรับอุตสาหกรรมบรรจุภัณฑ์[1] กระบวนการนี้เกี่ยวข้องกับการอัดขึ้นรูปท่อโพลิเมอร์W หลอมเหลว ผ่านแม่พิมพ์และขยายขนาดเส้นผ่านศูนย์กลางเริ่มต้นหลายเท่าเพื่อสร้างฟองฟิล์มบางๆ ฟองนี้จะยุบและใช้เป็นแผ่นฟิล์มเรียบหรือทำเป็นถุงก็ได้ โดยปกติ จะใช้ โพลีเอทิลีนWกับกระบวนการนี้ และวัสดุอื่นๆ สามารถใช้เป็นส่วนผสมกับโพลีเมอร์เหล่านี้ได้ [1]ไดอะแกรมของสายโพลีเอทิลีนแสดงในรูปที่ 1 ทางด้านขวา

เนื้อหา

ทฤษฎีภูมิหลังเกี่ยวกับพอลิเมอร์

ในขั้นตอนการทำให้เย็นลงของการอัดรีดฟิล์มเป่าW อ สัณฐานที่โปร่งใสละลายตกผลึกWเพื่อสร้างฟิล์มโปร่งแสง มัว หรือทึบแสง จุดที่ความทึบเริ่มต้นในฟองสบู่เรียกว่าเส้นน้ำค้างแข็ง

ความสูงของเส้นน้ำแข็งถูกควบคุมโดยพารามิเตอร์หลายอย่าง: การไหลของอากาศ ความเร็วของฟิล์ม และความแตกต่างของอุณหภูมิระหว่างฟิล์มกับสภาพแวดล้อม [2] คุณสมบัติของฟิล์ม เช่น ความต้านทานแรงดึง ความต้านทานแรงดัด ความเหนียว และคุณสมบัติทางแสง จะเปลี่ยนแปลงอย่างมากขึ้นอยู่กับทิศทางของโมเลกุล [2]เมื่อคุณสมบัติทิศทางตามขวางหรือห่วงเพิ่มขึ้น คุณสมบัติเครื่องจักรหรือทิศทางตามยาวจะลดลง ตัวอย่างเช่น หากโมเลกุลทั้งหมดเรียงตัวกันในทิศทางของเครื่อง ก็จะง่ายต่อการฉีกฟิล์มในทิศทางนั้น และยากมากในทิศทางขวาง

ขั้นตอนการเป่าฟิล์ม

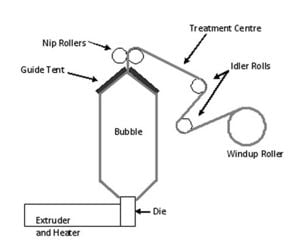

โดยปกติแล้ว การอัดขึ้นรูปฟิล์มแบบเป่าจะดำเนินการขึ้นในแนวตั้ง อย่างไรก็ตาม กระบวนการอัดขึ้นรูปแนวนอนและด้านล่างกลายเป็นเรื่องธรรมดามากขึ้น[3] [2]รูปที่ 2 แสดงแผนผังของการตั้งค่าสำหรับการอัดขึ้นรูปฟิล์มแบบเป่า ขั้นตอนนี้ประกอบด้วยสี่ขั้นตอนหลัก:

- วัสดุโพลีเมอร์เริ่มต้นในรูปแบบเม็ดซึ่งถูกบีบอัดอย่างต่อเนื่องและหลอมละลายเพื่อสร้างของเหลวWที่มีความหนืดและ ต่อเนื่อง [4]พลาสติกที่หลอมเหลวนี้จะถูกบีบหรืออัดWผ่านแม่พิมพ์รูปวงแหวน

- อากาศถูกฉีดผ่านรูตรงกลางของแม่พิมพ์Wและแรงดันทำให้การหลอมละลายขยายตัวเป็นฟอง อากาศที่เข้าสู่ฟองอากาศจะแทนที่อากาศที่ออกจากฟอง เพื่อให้ความดันสม่ำเสมอและคงที่เพื่อให้มั่นใจว่าฟิล์มมีความหนาสม่ำเสมอ [3]

- ฟองอากาศจะถูกดึงขึ้นอย่างต่อเนื่องจากแม่พิมพ์ และวงแหวนระบายความร้อนจะเป่าอากาศลงบนฟิล์ม ฟิล์มสามารถระบายความร้อนจากภายในโดยใช้ฟองอากาศระบายความร้อนภายใน สิ่งนี้จะลดอุณหภูมิภายในฟองอากาศโดยที่ยังคงรักษาเส้นผ่านศูนย์กลางของฟองไว้ [2]

- หลังจากการแข็งตัวWที่เส้นน้ำค้างแข็ง ฟิล์มจะเคลื่อนเข้าไปในชุดลูกกลิ้งบีบซึ่งจะยุบฟองและทำให้แบนเป็นชั้นฟิล์มเรียบสองชั้น ลูกกลิ้งดึงจะดึงฟิล์มไปยังลูกกลิ้งม้วนเก็บ ฟิล์มจะผ่านลูกกลิ้งคนเดินเตาะแตะในระหว่างขั้นตอนนี้เพื่อให้แน่ใจว่าฟิล์มมีความตึงสม่ำเสมอ ระหว่างลูกกลิ้งจับและลูกกลิ้งม้วนฟิล์มอาจผ่านศูนย์บำบัด ขึ้นอยู่กับการใช้งาน ในขั้นตอนนี้ฟิล์มอาจถูกกรีดเพื่อสร้างฟิล์มหนึ่งหรือสองแผ่นหรือเคลือบผิว [2]

ข้อดี

ฟิล์มเป่าโดยทั่วไปมีความสมดุลของคุณสมบัติเชิงกลที่ดีกว่าฟิล์มหล่อหรือฟิล์มอัดขึ้นรูป เนื่องจากถูกวาดทั้งในแนวขวางและทิศทางของเครื่องจักร คุณสมบัติทางกลของฟิล์มบาง ได้แก่ ความต้านทานแรงดึงและแรงดัด และความเหนียว คุณสมบัติที่เกือบจะเหมือนกันทั้งสองทิศทางช่วยให้ฟิล์มมีความเหนียวสูงสุด [1] [5]

การอัดรีดฟิล์มแบบเป่าสามารถใช้เพื่อสร้างฟิล์มขนาดใหญ่หนึ่งแผ่น หรือสองชิ้นที่เล็กกว่า หรือท่อที่สามารถทำเป็นถุงได้ นอกจากนี้ แม่พิมพ์หนึ่งอันยังสามารถสร้างความกว้างและขนาดต่างๆ ได้หลายขนาดโดยไม่ต้องตัดแต่งมาก ความยืดหยุ่นระดับสูงในกระบวนการนี้ทำให้มีเศษวัสดุน้อยลงและผลผลิตสูงขึ้น ฟิล์มเป่ายังต้องการอุณหภูมิหลอมเหลวที่ต่ำกว่าการอัดขึ้นรูป เมื่อวัดที่ช่องเปิดแม่พิมพ์ อุณหภูมิของฟิล์มหล่อจะอยู่ที่ประมาณ 220°C, [6]โดยที่อุณหภูมิของฟิล์มเป่าจะอยู่ที่ประมาณ 135°C [7]นอกจากนี้ ราคาของอุปกรณ์อยู่ที่ประมาณ 50% ของสายการร่ายW [2]

ข้อเสีย

ฟิล์มเป่ามีกระบวนการระบายความร้อนที่มีประสิทธิภาพน้อยกว่าฟิล์มเรียบ การทำความเย็นแบบฟิล์มเรียบทำได้โดยใช้ลูกกลิ้งหรือน้ำ[5]ซึ่งมีความจุความร้อนจำเพาะสูงกว่าอากาศที่ใช้ในกระบวนการเป่าฟิล์มเย็นอย่างมีนัยสำคัญ ความจุความร้อนจำเพาะWที่สูงขึ้นช่วยให้สารดูดซับความร้อนได้มากขึ้นโดยที่อุณหภูมิของสารเปลี่ยนแปลงน้อยลง เมื่อเทียบกับฟิล์มหล่อ ฟิล์มเป่ามีวิธีการควบคุมความหนาของฟิล์มที่ซับซ้อนและแม่นยำน้อยกว่า ฟิล์มหล่อมีการเปลี่ยนแปลงความหนา 1 ถึง 2% เทียบกับ 3 ถึง 4% สำหรับฟิล์มเป่า [2]เรซินที่ใช้ในการหล่อโดยทั่วไปจะมีดัชนีการไหลของของเหลวที่ต่ำกว่า[2]ซึ่งเป็นปริมาณพอลิเมอร์ที่สามารถผ่านแม่พิมพ์มาตรฐานได้ในเวลา 10 นาทีตามขั้นตอนมาตรฐาน [8]ดัชนีการไหลของการหลอมสำหรับฟิล์มหล่ออยู่ที่ประมาณ 5.0 กรัม/10 นาที[9]โดยที่สำหรับฟิล์มเป่าจะอยู่ที่ประมาณ 1.0 กรัม/10 นาที [10]ดังนั้น อัตราการผลิตสำหรับฟิล์มหล่อจึงสูงขึ้น: สายฟิล์มหล่อสามารถเข้าถึงอัตราการผลิตสูงถึง 300 ม./นาที โดยที่เส้นฟิล์มเป่ามักจะน้อยกว่าครึ่งหนึ่งของค่านี้ [11]และสุดท้าย ฟิล์มหล่อมีคุณสมบัติทางแสงที่ดีกว่า รวมถึงความโปร่งใสWฝ้า และความเงา

ปัญหาที่พบบ่อย

- อากาศกักขังระหว่างชั้นฟิล์มและลูกกลิ้ง - อาจทำให้ฟิล์มเป็นรอยหรือย่น หรือมีปัญหาในการประมวลผลเมื่อม้วนฟิล์มเนื่องจากแรงเสียดทานลดลง วิธีแก้ไขที่เป็นไปได้คือการใช้เครื่องดูดฝุ่นเพื่อกำจัดอากาศที่ติดอยู่ออก หรือใช้ม้วนที่มีร่องรูปเพชรในฝาครอบยางเพื่อเพิ่มพื้นที่ผิวและลดปริมาณอากาศที่กักอยู่ในฟิล์ม [2]

- ความผันผวนของเอาต์พุตขนาดใหญ่จากแม่พิมพ์ – สิ่งนี้ทำให้เกิดการเปลี่ยนแปลงของความหนา และสามารถป้องกันได้โดยรักษาความสะอาดของเครื่องอัดรีดและใช้เม็ดที่มีรูปร่างสม่ำเสมอมากขึ้นในเครื่องอัดรีด [12]

- การแตกร้าวจากการละลาย – สิ่งเหล่านี้ปรากฏเป็นความหยาบหรือเส้นหยักบนพื้นผิวฟิล์ม และสามารถกำจัดได้โดยการลดความหนืดของพอลิเมอร์หลอม สามารถทำได้โดยการเพิ่มอุณหภูมิหลอมเหลวหรือเพิ่มสารหล่อลื่นภายในให้กับส่วนประกอบของวัสดุ [12]

- ความแตกต่างของความหนาในฟิล์ม – นี้สามารถหลีกเลี่ยงได้โดยการวางแม่พิมพ์ให้อยู่กึ่งกลางในไลน์การอัดขึ้นรูปก่อนการเดินเครื่องทุกครั้ง ปรับความเร็วลมของระบบทำความเย็น หรือโดยการใช้ปากแม่พิมพ์ที่มีความร้อน [12]

- เส้นดายบนพื้นผิวของฟิล์ม – ข้อบกพร่องนี้ทำให้ความสวยงามของฟิล์มลดลง ลดคุณสมบัติทางแสง และทำให้คุณสมบัติเชิงกลอ่อนแอลง เช่น แรงฉีกขาด สิ่งนี้สามารถหลีกเลี่ยงได้โดยการทำความสะอาดพื้นผิวด้านในของแม่พิมพ์เป็นประจำและโดยการขัดผิวที่มีรอยขีดข่วนหรือผิวไหลที่ขรุขระ [12]

- เจล – ข้อบกพร่องเหล่านี้มีขนาดเล็ก ก้อนกลมแข็งห่อหุ้มอยู่ในฟิล์มหรือติดอยู่บนผิวฟิล์ม และทำให้ความสวยงามของฟิล์มลดลง และทำให้เกิดจุดกระจุกตัวของความเครียด ซึ่งอาจส่งผลให้เกิดความล้มเหลวก่อนเวลาอันควร สิ่งเหล่านี้เกิดจากความร้อนสูงเกินไปจนเกิดการเสื่อมสภาพของโพลิเมอร์ในแม่พิมพ์ ดังนั้นจึงสามารถหลีกเลี่ยงได้โดยการทำความสะอาดพื้นผิวด้านในของแม่พิมพ์เป็นประจำ [12]

การเพิ่มประสิทธิภาพของกระบวนการ

การอัดรีดร่วม

วิธีหนึ่งในการปรับปรุงประสิทธิภาพของสายการอัดขึ้นรูปฟิล์มเป่าคือการใช้การอัดขึ้นรูปร่วม นี่คือกระบวนการอัดขึ้นรูปวัสดุตั้งแต่สองอย่างขึ้นไปพร้อมกันผ่านแม่พิมพ์เดียว ช่องเปิดในแม่พิมพ์ถูกจัดเรียงเพื่อให้ชั้นผสานเข้าด้วยกันก่อนที่จะเย็นลง [2]กระบวนการนี้ช่วยประหยัดเวลาเพราะอัดขึ้นรูปตั้งแต่ 2 ชั้นขึ้นไปในเวลาเดียวกัน และยังเป็นวิธีการที่มีขั้นตอนน้อยกว่าในการผลิตฟิล์มหลายชั้น อัตราการผลิตสำหรับฟิล์มหลายชั้นที่อัดรวมกันสามชั้นคือประมาณ 65 ม./นาที[13]และอัตราการผลิตสำหรับฟิล์มเป่าชั้นเดียวคือประมาณ 130 ม./นาที [11]ดังนั้น ในการผลิตฟิล์มหลายชั้น 3 ชั้น 10,000 ตร.ม. จะใช้เวลาเกือบ 4 ชั่วโมงโดยใช้กระบวนการเป่าฟิล์มชั้นเดียว และใช้เวลาเพียง 2 ชั่วโมงครึ่งโดยใช้กระบวนการอัดรีดร่วม นอกจากนี้ ฟิล์มที่ผลิตจากกระบวนการชั้นเดียวจะต้องมีขั้นตอนเพิ่มเติมในการติดชั้นต่างๆ เข้าด้วยกันโดยใช้กาวบางชนิด การอัดรีดร่วมเป็นวิธีการผลิตฟิล์มหลายชั้นที่มีต้นทุนต่ำที่สุด และระบบอัดรีดร่วมสามารถเปลี่ยนได้อย่างรวดเร็วเพื่อลดเวลาหยุดทำงานของสายการผลิต [14]

การลดอุณหภูมิหลอมเหลว

ประสิทธิภาพของการอัดขึ้นรูปฟิล์มสามารถปรับปรุงได้โดยการลดอุณหภูมิของโพลิเมอร์หลอมให้เหลือน้อยที่สุด การลดลงของอุณหภูมิการหลอมทำให้การหลอมต้องใช้ความร้อนน้อยลงในเครื่องอัดรีด สภาวะการอัดขึ้นรูปปกติจะมีอุณหภูมิหลอมเหลวที่ประมาณ 190°C [15]แม้ว่าอุณหภูมิของการหลอมเหลวจะต้องอยู่ที่ประมาณ 135°C เท่านั้น [7]อย่างไรก็ตาม การลดอุณหภูมิหลอมเหลวลงมากขนาดนั้นอาจใช้ไม่ได้ผลเสมอไป ด้วยการลดอุณหภูมิหลอมเหลว 2 ถึง 20°C ภาระของมอเตอร์จะลดลงประมาณ 1 ถึง 10% [16]นอกจากนี้ การลดลงของอุณหภูมิหลอมทำให้ความจำเป็นในการทำความเย็นน้อยลง ดังนั้นจึงมีการใช้ระบบหล่อเย็นน้อยลง ยิ่งไปกว่านั้น การกำจัดความร้อนออกจากฟองมักจะเป็นปัจจัยจำกัดอัตราในกระบวนการอัดขึ้นรูปนี้ ดังนั้น เมื่อมีความร้อนน้อยลงในโพลิเมอร์เพื่อขจัดออก อัตราของกระบวนการจึงเพิ่มขึ้นได้ ซึ่งจะทำให้ผลผลิตสูงขึ้น วิธีการรักษาอุณหภูมิหลอมเหลวให้น้อยที่สุดคือการเลือกเครื่องอัดรีดที่ตรงกับเงื่อนไขการประมวลผลเฉพาะ เช่น วัสดุหลอม ความดัน และปริมาณงาน [12]

ริมฝีปากตายรีดร้อน

โดยทั่วไปแล้ว การแก้ปัญหาการหลอมละลายเกี่ยวข้องกับการลดผลผลิตหรือเพิ่มอุณหภูมิหลอมเพื่อลดความเค้นเฉือนในเครื่องอัดรีด ทั้งสองวิธีนี้ไม่เหมาะอย่างยิ่งเพราะทั้งสองวิธีลดประสิทธิภาพของสายการเป่าฟิล์ม ริมฝีปากแม่พิมพ์อัดขึ้นรูปด้วยความร้อนสามารถแก้ปัญหานี้ได้ วิธีการให้ความร้อนแบบกำหนดเป้าหมายนี้ช่วยให้เครื่องอัดรีดฟิล์มสามารถทำงานได้ในอัตราการผลิตที่สูงขึ้นโดยมีช่องว่างของแม่พิมพ์ที่แคบลงในขณะที่กำจัดการแตกหักจากการหลอมละลาย [17]ความร้อนโดยตรงถูกนำไปใช้กับพื้นผิวของโพลิเมอร์ที่หลอมละลายเมื่อมันออกจากแม่พิมพ์เพื่อให้ความหนืดลดลง ดังนั้น การแตกหักจากการหลอมซึ่งเกิดจากการพยายามขับโพลิเมอร์มากเกินไปในคราวเดียว จะไม่เป็นปัจจัยจำกัดการเพิ่มอัตราการผลิตอีกต่อไป [17]นอกจากนี้ Die lips ที่ใช้ความร้อนจะใช้พลังงานน้อยกว่าการเพิ่มอุณหภูมิในการหลอม เนื่องจากมีเพียงพื้นผิวของโลหะหลอมเท่านั้นที่ได้รับความร้อน ไม่ใช่ส่วนที่เป็นของเหลว ข้อดีอีกประการของการใช้ขอบแม่พิมพ์แบบให้ความร้อนคือสามารถควบคุมความหนาที่ต่างกันได้โดยการเพิ่มความร้อนในบางพื้นที่ตามเส้นรอบวงของแม่พิมพ์เพื่อทำให้ฟิล์มที่ตำแหน่งนั้นบางลง เพื่อให้แน่ใจว่าไม่มีการใช้วัสดุส่วนเกิน [18]

แอพพลิเคชั่น

- ภาพยนตร์เกษตร

- กระเป๋า

- อุตสาหกรรมบรรจุภัณฑ์ฟิล์มหดW , ฟิล์มยืด

- บรรจุภัณฑ์สำหรับผู้บริโภค ห่ออาหาร บรรจุภัณฑ์เพื่อการขนส่ง (แสดงในรูปที่ 3)

- เคลือบฟิล์มW

- ฟิล์มกั้น

- ฟิล์มหลายชั้นว

- การวิจัยได้ดำเนินการเพื่อสำรวจการผสมผสานการอัดรีดฟิล์มเป่าเข้ากับการผลิต ท่อนาโนคาร์บอนWและฟิล์มWลวดนาโนขนาดใหญ่[19] [20]

อ้างอิง

- ↑ข้ามไปที่:1.0 1.1 1.2 วิกิพีเดียพลาสติก "การอัดขึ้นรูปฟิล์มเป่า" วิกิพลาสติก 2551. 6 พฤศจิกายน 2551. < http://web.archive.org/web/20170723214049/http://plastics.inwiki.org:80/Blown_film_extrusion >.

- ↑ข้ามไปที่:2.0 2.1 2.2 2.3 2.4 2.5 2.6 2.7 2.8 2.9 ไจล์ส ฮาโรลด์ เอฟ จูเนียร์ จอห์น อาร์ วากเนอร์ จูเนียร์ และเอลดริดจ์ เอ็ม เมานท์ III Extrusion: คู่มือและคู่มือการประมวลผลขั้นสุดท้าย นิวยอร์ก: วิลเลียม แอนดรูว์ พับลิชชิ่ง, 2548

- ↑ข้ามไปที่:3.0 3.1 จันดา มนัส และสลิล เค. รอย คู่มือเทคโนโลยีพลาสติก ฉบับที่ 4 ฟลอริดา: CRC Press, 2550

- ↑ คอลลิสเตอร์, วิลเลียม ดี. จูเนียร์. วัสดุศาสตร์และวิศวกรรมบทนำ. แก้ไขครั้งที่ 6 แมสซาชูเซตส์: John Wiley & Sons Inc, 2003

- ↑ข้ามไปที่:5.0 5.1 Rosato, Donald V. Concise Encyclopedia of Plastics. แมสซาชูเซตส์: Kluwer Academic Publishers, 2000

- ↑ ฟาน, เดอร์ โมเลน ธีโอโดรัส จาโคบู. "กระบวนการผลิตฟิล์มหล่อจากพอลิเอทิลีนความหนาแน่นสูง" สิทธิบัตรยุโรป EP0278569. สิงหาคม 2531

- ↑ข้ามไปที่:7.0 7.1 ฟาน เดอร์ โมเลน ธีโอโดรัส จาโคบู "ขั้นตอนการจัดทำฟิล์มเป่าและฟิล์มกรองแสง" สิทธิบัตรยุโรป EP0156130. กันยายน 2534

- ↑ Chui, QSH และคณะ "การเปรียบเทียบระหว่างห้องปฏิบัติการของดัชนีการไหลของของเหลว: แง่มุมที่เกี่ยวข้องสำหรับห้องปฏิบัติการของผู้เข้าร่วม" การทดสอบพอลิเมอร์ ฉบับ 26, Iss.5 (สิงหาคม 2550):576-586

- ↑ เอ็บนีซัจจาด, ซินา. ละลายฟลูออโรโพลิเมอร์ที่แปรรูปได้ นิวยอร์ก: วิลเลียม แอนดรูว์ อิงค์, 2546

- ↑ ช้าง, เอซี และคณะ "กลไกการฉีกขาดของวัสดุเหนียวในฟิล์มเป่าจากการผสมของโพลีเอทิลีนและโพลีโพรพิลีนที่มีกำลังหลอมสูง" พอลิเมอร์. ฉบับ 43, Iss.24 (พฤศจิกายน 2545): 6515-6526

- ↑ข้ามไปที่:11.0 11.1 Dyson, RW Engineering Polymers นิวยอร์ก: แชปแมนและฮอลล์ 2533

- ↑ข้ามไปที่:12.0 12.1 12.2 12.3 12.4 12.5 คันทอร์, เคิร์ก การอัดขึ้นรูปฟิล์มเป่า: บทนำ โอไฮโอ: สำนักพิมพ์ Hanser, 2549

- ↑ Carneiro, OS, R. Reis และ JA Covas "การผลิตขนาดเล็กของฟิล์มเป่าอัดรีดร่วมแกนสองแกน" การทดสอบพอลิเมอร์ ฉบับ 27 อิส 4 (มิถุนายน 2551): 527-537

- ↑ คุก, วอร์เรน อาร์. "เครื่องมืออัดขึ้นรูปร่วม" สิทธิบัตรสหรัฐอเมริกา 5324187 มิถุนายน 2537

- ↑ ดาวด์, ลอเรนซ์ อี. "เป่าฟิล์มอัดรีด" สิทธิบัตรสหรัฐอเมริกา 4632801 ธันวาคม 2529

- ↑ แชนนอน, พอร์เตอร์ ซี. "ฟิล์มโพลีเอทิลีน" สิทธิบัตรสหรัฐอเมริกา 7101629 กันยายน 2549

- ↑ข้ามไปที่:17.0 17.1 เบนติโวกลิโอ อัลเฟรโด "ระบบริมฝีปากตายด้วยความร้อน" สิทธิบัตรแคนาดา CA 2204548 มิถุนายน 2544

- ↑ Moriarity, Gregory J. "ริมฝีปากแม่พิมพ์แบบให้ความร้อนสำหรับควบคุมความหนาของฟิล์มโพลิเมอร์อัดรีด" สิทธิบัตรสหรัฐอเมริกา 6273701 สิงหาคม 2544

- ↑ ดาลตัน, อลัน และอิซาเบลา จูเรวิซ "นาโนเทคโนโลยีตรงกับ Bubbleology" นาโนเทคโนโลยีธรรมชาติ ฉบับ 2 (มิถุนายน 2550): 339-340

- ↑ หยู กุ้ยฮวา อันหยวน เฉา และชาร์ลส์ เอ็ม. ลีเบอร์ "ฟิล์มเป่าฟองในพื้นที่ขนาดใหญ่ของเส้นลวดนาโนและท่อนาโนคาร์บอนที่เรียงตัวกัน" นาโนเทคโนโลยีธรรมชาติ ฉบับ 2 (พฤษภาคม 2550): 372-377.