Ingenieros Asistencia Internacional - Ingenieros sin Fronteras

Manual de construcción de una descascarilladora de arroz Equipo diseñado y fabricado en Haití por los talleres-escuelas de Camp Perrin

Desarrollado en colaboración con Codéart y las escuelas-taller de Camp Perrin

Philippe Carlier (†) Cédric Vanhoolandt Ingeniero de proyecto ISF Manual de construcción de una descascaradora de arroz [1] Equipo diseñado y fabricado en Haití por los talleres-escuelas de Camp Perrin

Colección “Manuales técnicos” Manual creado por ISF con el apoyo de la Dirección General de Cooperación y Desarrollo (DGCD)

Ingénieurs Assistance Internationale - Ingénieurs sans Frontières 2003http://www.isf-iai.be mail@isf-iai.be Avenue du Marly, 48, 1120 Bruselas - Bélgica

Agradecemos a todas las personas sin las cuales este manual no habría podido ver la luz, y en particular: a los miembros de las escuelas-taller de Camp Perrin, Roger Loozen (Codéart) y Michel Taquet (GRET).

Ficha técnica Plan de producción: 250kg/h para una motorización recomendada de 15CV (~ 11kW) Formación: sólo el manual Uso: uso empresarial; para comunidades pequeñas o medianas Mantenimiento: lubricación de rodamientos, mantenimiento regular del motor, reemplazo de piezas desgastadas: tambores y cuchillas Características: fabricación de bajo costo, técnicas de fabricación simples, robusta

Contenido

- 1 Introducción

- 2 Principio de funcionamiento

- 3 La fabricación de la descascarilladora.

- 3.1 lista de materiales

- 3.2 Identificación de los diferentes conjuntos.

- 3.3 Apoyo

- 3.4 la parte inferior del cuerpo

- 3.4.1 la parte inferior del cuerpo

- 3.4.2 El cierre de abrazadera

- 3.4.3 El cuchillo del descascarador

- 3.4.4 El soporte del cuchillo

- 3.4.5 El tornillo de ajuste de la cuchilla.

- 3.4.6 El endurecimiento del soporte del tamiz.

- 3.4.7 El soporte del tamiz

- 3.4.8 el tamiz

- 3.4.9 La barra de mantenimiento para el tamiz.

- 3.5 el rotor

- 3.6 la parte superior del cuerpo

- 3.7 Piezas para comprar

- 3.8 Transmisión

- 3.9 La producción de las plantillas.

- 4 Mantenimiento

- 5 Bibliografía

- 6 Apéndices

- 7 Referencias

Introducción

Esta guía está destinada a todos los talleres que deseen implementar la fabricación de una descascarilladora de arroz, adaptada a las limitaciones de los países no industrializados.

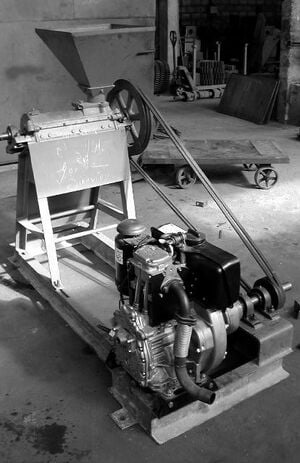

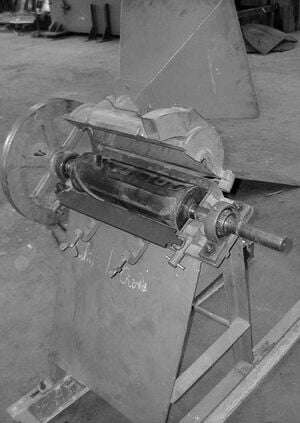

La descascarilladora de arroz descrita en este manual está basada en un modelo que ha demostrado su eficacia durante muchos años; en particular la descascaradora de arroz Engelberg (ver Anexo 5). La descascarilladora se produce con éxito en Haití desde 1994 en los talleres-escuelas de Camp Perrin (AECP). Estos dos elementos garantizan que la descascarilladora se adapte bien a las exigencias de la mayoría de los países, donde la experiencia técnica es limitada, tanto en lo que respecta a la fabricación como al uso. Además, numerosos argumentos abogan a favor de la producción local:

- En caso de avería o desgaste de la máquina, las piezas de repuesto se pueden encontrar fácilmente y, por lo tanto, están disponibles en el momento oportuno;

- La fabricación de la descascaradora proporciona trabajo manual a los lugareños;

- Se hace una transferencia de técnicas preindustrializadas

- Los costos de producción de la máquina son menores, lo que permite una distribución más amplia de una máquina que es beneficiosa para la comunidad;

- Se produce una transferencia de tecnología preindustrial, lo que marca el primer paso para un cambio hacia la producción en serie.

Este modelo de descascarilladora tiene muchas piezas fabricadas en fundición. Lamentablemente muchos talleres no disponen de esta tecnología. En este caso, la mejor solución es subcontratar localmente estas piezas. Si esta solución tampoco fuera posible, todas estas piezas se pueden pedir a la ASBL Codéart 2 belga. Actualmente se está investigando una versión de esta máquina fabricada únicamente con piezas mecánicas soldadas. Advertimos al lector sobre la aparente sencillez de la descascarilladora: su fabricación exige una gran experiencia y conocimientos mecánicos.

El manual incluye no sólo los planos detallados de todas las piezas de la descascarilladora, sino también los de todas las herramientas especiales utilizadas para su fabricación: plantillas para punzonar, moldes de fundición,... Las herramientas descritas en este manual son las que también se utilizan en el Camp Perrin, pero puede adaptarse dependiendo de las herramientas u otros materiales disponibles en su taller.

La descascaradora que se describe aquí es un modelo de eje horizontal. Está equipado con un motor (diésel o eléctrico) con una potencia de unos 250 kg/h para una motorización de unos 15 CV, es decir, unos 11 kW.

El producto obtenido por el agricultor de arroz no es inmediatamente utilizable para el consumo humano: se trata del arroz "paddy" o arroz "vestido". El grano del arroz, o “cariopsis”, para ser comestible, debe ser retirado de las envolturas que lo recubren (ver diagrama en el Anexo 4). Mediante esta operación obtenemos "arroz descascarillado" o "arroz integral" cuando esté completo, además de un subproducto.

1 Escuelas-taller de Camp Perrin - BP 183 Les Cayes - Haití info@aecp-haiti.org 2 Codéart ASBL - Chevémont, 15 - Homburg 4852 - Bélgica Tel: +32 / 87 78 59 59 - Fax: +32 / 87 78 79 17www. codeart.org - info@codeart.org

Cuando descascaremos el arroz, primero retiramos los sobres duros. Luego nos ocupamos de los más delgados. A través de este proceso, el arroz cambia lentamente de color y, cuando está completo, se vuelve marrón. Cuando está completamente desgranado, el arroz es blanco. Comercialmente, el arroz descascarillado se denomina "arroz de carga".

La descascarilladora de arroz realiza el desgranado (separación de glumas y brácteas) y el lavado o elaboración (separación de las distintas capas de pericarpio) en una sola operación. Por tanto, no es posible separar los dos subproductos, a saber, la paja (glumas y brácteas) y el salvado (pericarpio). Como resultado, a pesar del alto valor nutricional del salvado (rico en vitaminas B y E y otros elementos nutricionales; consulte la tabla de valores de nutrientes en el Anexo 4), los subproductos no se pueden utilizar para enriquecer el suelo ni para cubrir con mantillo. los viveros de árboles. De hecho, la paja no es apta para el consumo animal porque puede causar irritaciones y hemorragias en los intestinos.

Para evitar la pérdida de nutrientes importantes, es posible cocinar el arroz al vapor. Desde un punto de vista técnico, el secado es un proceso de precocción del arroz con cáscara prehidratado con un contenido de agua en torno al 30%. La cocción al vapor mejora la calidad técnica del arroz (rentabilidad del desgranado) al disolver los granos partidos, reduciendo así el margen de arroz partido. Provoca un cierto amarillamiento del grano a medida que el tratamiento térmico es más o menos pronunciado. También aumenta las cualidades nutricionales al enriquecer el grano con vitaminas B y minerales que inicialmente se concentraban en el pericarpio 3. El arroz molido sancochado también tiene un mayor contenido de vitaminas que el arroz molido crudo.

A la salida de la descascarilladora, el arroz sólo está parcialmente blanqueado. Se podría dejar pasar una segunda vez en la máquina para obtener un grano un poco más blanco. Sin embargo, esta operación no se recomienda porque cuanto más tiempo pasa el grano en la máquina, más arroz se desperdicia y se pierde una mayor cantidad de valor nutricional. Algunas máquinas más complejas separan glumas y brácteas antes de ingresar al tambor de pulido donde se separa el salvado del grano. Codéart está investigando actualmente una máquina que permita separar la paja y el salvado. Ya se está probando un prototipo. Esta máquina se puede montar fácilmente en la descascaradora descrita en este manual. La función de la descascaradora se limita entonces a separar el salvado del grano, tras lo cual se separa la paja en un siguiente paso.

3 JF Cruz y Souare D., 1997.

Principio de funcionamiento

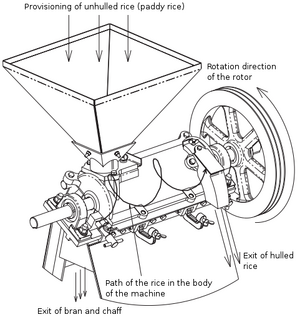

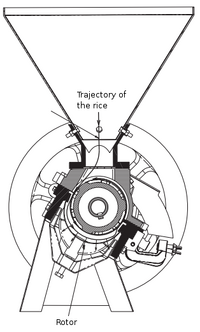

Cuando la descascarilladora corre, introducimos el arroz en la tolva. La parte del rotor que se encuentra debajo de la tolva actúa como un tornillo de Arquímedes y "empuja" el arroz hacia el otro extremo del rotor. Una vez que parte del arroz ha pasado al cuerpo de la descascaradora, las estrías horizontales de la parte central del rotor lo impulsan a un movimiento de rotación.

Cuando los granos de arroz sin descascarillar llegan a la cuchilla, el espacio que tienen para desplazarse (entre el rotor y la cuchilla) se reduce considerablemente. El cuchillo se opone a la rotación de los granos. La paja y el salvado que la rodea "rozan" a lo largo del filo de la cuchilla y de las elevaciones del rotor, provocando la separación del grano mediante estricción y descrudado. Esto permite el descascarillado del arroz. El nivel de descrudado lo determina la apertura de la salida del arroz descascarillado: cuanto más cerrada está, más tiempo se obliga al arroz a permanecer en el dispositivo, lo que acentúa el desgranado. Los trozos en los que se corta el salvado y la paja, son lo suficientemente pequeños como para pasar por el colador.

Mientras gira alrededor del rotor, el arroz también avanza hacia la salida, impulsado por el arroz que aún se encuentra en la tolva de alimentación. Una vez que llega a la salida, puede escapar a través de una abertura con una forma creada especialmente para este propósito. La posición de liberación está situada relativamente alta, lo que permite la última separación entre el arroz y la paja que aún no ha sido evacuada por el tamiz. Los granos del arroz, debido a su peso, se proyectan hacia la salida por inercia. La paja más ligera permanece en el cuerpo de la descascarilladora y continúa girando hasta salir por el tamiz. Esta separación permite no requerir el aventado (separación del polvo y los residuos restantes) del arroz producido por esta descascarilladora.

La fabricación de la descascarilladora.

lista de materiales

Piezas fabricadas

Cant. Número Nombre Material Estándar 2 00-001 bisagra acero St 37 2 01-001 ángulo pie trasero acero St 37 1 01-002 ángulo delantero pie izquierdo acero St 37 1 01-003 ángulo pie delantero derecho acero St 37 2 01-004 chapa de refuerzo acero St 37 2 01-005 soporte del cuerpo de acero plano acero St 37 4 01-006 acero plano fijación al suelo acero St 37 1 01-006 larguero izquierdo ángulo acero St 37 1 01-008 larguero derecho acero St 37 1 01-009 delantero chapa de acero St 37 1 01-010 parte trasera chapa de acero St 37 2 01-011 ángulo cruzado acero St 37 1 02-001 cuerpo inferior hierro fundido FGL 250 2 02-002 abrazadera de cierre hierro fundido FGL 250 1 02-003 cuchilla descascaradora Ac con resorte 5ISi7 2 02-004 soporte de cuchillas hierro fundido FGL 250 2 02-005 tornillo de ajuste para cuchillas acero Ck45 3 02-006 soporte de sujeción de tamiz hierro fundido FGL 250 3 02-007 soporte de tamiz hierro fundido FGL 250 2 02-009 pasador de mantenimiento de tamiz acero 1 03-001 diámetro del eje 2*h7 acero Ck45h7 1 03-002 cilindro descascarador primario hierro blanco 1 03-003 cilindro descascarador secundario hierro blanco 1 03-004 polea motriz hierro fundido FGL 250 1 03-005 tuerca cilindro primario hierro fundido FGL 250 1 03-006 tuerca cilindro secundario FGL 250 1 03-008 chaveta terminal DIN 6885-A 12x8x120 acero 1 03-009 chaveta central DIN6885-A 12x8x56 acero Ck 45 1 04-001 tolva alimentación acero St 37 1 04-002 cuerpo superior hierro fundido FGL 250 1 04-003 boca de alimentación hierro fundido FGL 250 1 04-004 boca de salida hierro fundido FGL 250 1 04-005 acero salida control chapa St 37 1 04-006 cierre salida chapa acero St 37 1 04-007 cierre alimentación Chapa de acero St 37 Fieltro del cuerpo de 4 ejes de articulación

Nota: Ver tabla de normas de metales en el Anexo 3.

Piezas estándar

Cant. Denominación Material Estándar 8 arandelas M6 acero DIN 125 A 4 arandelas M8 acero DIN 125 A 15 arandelas M10 acero DIN 125 A 6 arandelas M16 acero DIN 125 A 4 diám. tobillo 10 x 80 DIN 1480 con resorte Ac 1 tornillo con orejas M8 x 16 DIN 316 Ac 8.8 GT 1 tornillo de oreja M10 x 20 DIN 316 Ac 8.8 GT 2 tornillos de oreja M10 x 40 DIN 316 Ac 8.8 GT 4 tornillos hexagonales M8 x 30 Ac 8.8 DIN 933 1 tornillo hexagonal M8 x 16 Ac 8.8 DIN 933 1 tornillo hexagonal M10 x 25 Ac 8.8 DIN 933 12 tornillos hexagonales M10 x 30 Ac 8.8 DIN 933 3 tornillos hexagonales M10 x 40 Ac 8.8 DIN 933 2 tornillos hexagonales M10 x 60 Ac 8.8 DIN 933 3 tornillos hexagonales M12 x 50 Ac 8.8 DIN 934 6 tornillos hexagonales M16 x 70 Ac 8.8 DIN 933 8 tuerca hexagonal M6 Ac 4.6 DIN 934 4 tuerca hexagonal M8 Ac 4.6 DIN 934 Tuerca hexagonal M16 6 Ac 4.6 DIN 934 8 tornillos con cabeza hueca M6 x 40 Ac A 8.8 DIN 963 2 kit manchón de sujeción 2 rodamientos con protegido carcasa 2 tamices acero 2 juntas cuero

Consulte la sección 3.7 para obtener más información sobre las 4 últimas piezas anteriores.

Observamos que las dos listas anteriores (párrafos 3.1.1 y 3.1.2) solo incluyen las partes de construcción de la descascarilladora. Por tanto, no incluyen ni las herramientas ni las piezas de fabricación.

Además, el taller que desee producir este modelo de descascaradora deberá disponer al menos del siguiente material:

- Un torno;

- Una fresadora o un banco de carpintero;

- Una cortadora de hojas;

- Un puesto de soldadura;

- Un taladro.

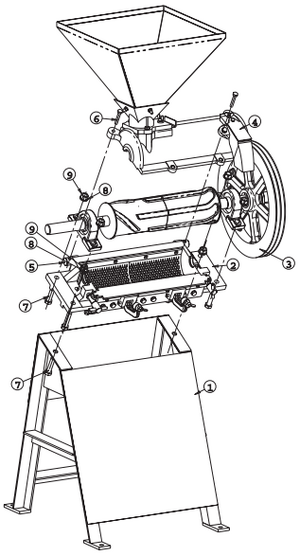

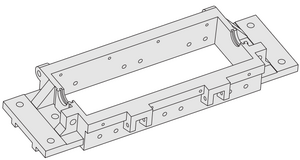

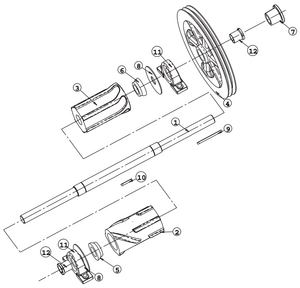

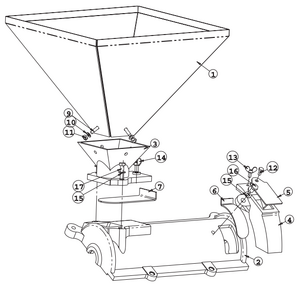

Identificación de los diferentes conjuntos.

Cantidad de representante Número Nombre Material Estándar 1 1 01-000 montaje soporte 2 1 02-000 montaje cuerpo inferior 3 1 03-000 montaje rotor 4 1 04-000 montaje cuerpo superior 5 2 00-001 bisagra acero St 37 6 2 tornillos hexagonales M10 x 60 Ac 8.8 DIN 933 7 6 tornillos hexagonales M16 x 70 Ac 8.8 DIN 933 8 6 arandelas M16 acero DIN 125 A 9 6 tuercas hexagonales M16 acero DIN 934 Nota: Ver las tablas con normas de los metales en el Anexo 3.

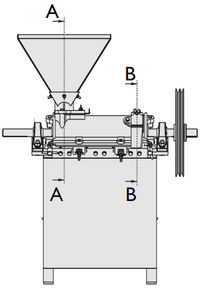

La descascaradora se puede dividir en cuatro subconjuntos (respectivamente, el soporte, el cuerpo inferior, el rotor y el cuerpo superior), donde cada uno puede montarse por separado y luego ensamblarse entre sí. Describimos los cuatro subconjuntos en los siguientes párrafos en detalle.

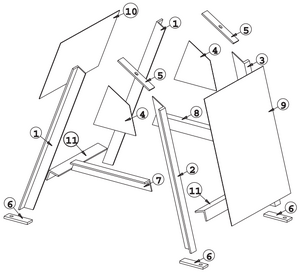

Apoyo

Cantidad de representante Número Nombre Material Estándar 1 2 01-001 ángulo de pie trasero acero St 37 2 1 01-002 ángulo de pie delantero izquierdo acero St 37 3 1 01-003 ángulo de pie delantero derecho acero St 37 4 2 01-004 chapa de refuerzo acero St 37 5 2 01-005 placa plana de soporte del cuerpo acero St 37 6 4 01-006 placa de fijación plana rectificada acero St 37 7 1 01-006 ángulo del larguero izquierdo acero St 37 8 1 01-008 ángulo del larguero derecho acero St 37 9 1 01-009 delante chapa de acero St 37 10 1 01-010 detrás chapa de acero St 37 11 2 01-011 ángulo cruzado acero St 37

Nota: Consulte la tabla de normas para los metales en el Apéndice 3.

El soporte sirve para asegurar el mantenimiento de la descascaradora a una altura aceptable para el usuario y para fijar la máquina al suelo para evitar cualquier movimiento incómodo. El soporte, fabricado por AECP, se realiza únicamente soldado mecánicamente. Su creación no supone ningún problema particular para ningún soldador con un mínimo de experiencia.

Observamos sin embargo que el soporte era una pieza realizada en fundición y la mayoría de los modelos más antiguos se fabricaban en serie. Los talleres que tienen fundición quizás podrían estar interesados en utilizar este método... Los dos agujeros perforados en la parte superior (cuerpo de fijación superior) deben realizarse después de soldar el conjunto entre sí para asegurar una correcta tolerancia de la distancia.

Los planos de montaje y detalles del soporte y sus componentes constructivos se encuentran en el Apéndice 1, dibujos 01-000 y siguientes.

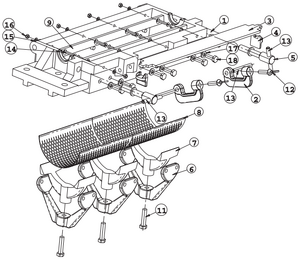

la parte inferior del cuerpo

Cantidad de representante Número Nombre Material Estándar 1 1 02-001 cuerpo inferior hierro fundido FGL 250 2 2 02-002 abrazadera de cierre hierro fundido FGL 250 3 1 02-003 cuchilla descascaradora con resorte Ac 51Si7 4 2 02-004 soporte de cuchilla hierro fundido FGL 250 5 2 02 -005 tornillo de ajuste para cuchilla de acero Ck45 6 3 02-006 soporte de sujeción del tamiz de hierro fundido FGL 250 7 3 02-007 soporte del tamiz de hierro fundido FGL 250 8 2 02-008 acero del tamiz 9 2 02-009 barra de mantenimiento de acero del tamiz 10 2 fieltro cuerpo eje articulación 11 3 tornillos hexagonales M12 x 50 Ac 8.8 DIN 934 12 2 tornillos con orejas M10 x 40 DIN 316 Ac 8.8 GT 13 4 tobillos diá. 10x80 DIN 1480 con resorte Ac 14 8 tornillo con cabeza taladrada M6 x 40 Ac A 8,8 DIN 963 15 8 arandelas M6 Ac DIN 125 A 16 8 tuercas hexagonales M6 Ac 4,6 DIN 934 17 12 arandelas M10 Ac 4,6 DIN 125 A 18 12 tornillos hexagonales M10 x 30 Ac 8,8 DIN 933

Nota: Ver la tabla de estándares de los metales en el Apéndice 3.

El conjunto "cuerpo inferior" sirve para soportar el rotor. También tiene la función de asegurar la fijación del tamiz, permitiendo la separación del grano y mezclando la paja y el salvado.

Los planos del conjunto y el montaje del conjunto del cuerpo inferior se encuentran en el Apéndice 1, dibujos 02-000.

la parte inferior del cuerpo

(Rep.1, ver Apéndice 1, dibujo 02-001). Esta parte es la base del descascarador, ya que la mayoría de las demás piezas están conectadas a él. Está moldeado en hierro fundido y no presenta características mecánicas particulares. La pieza en bruto debe sufrir varias modificaciones: un fresado de la superficie superior para asegurar una cierta estanqueidad con la parte superior del cuerpo. A continuación se realizan varios agujeros en plantillas de perforación. Los dibujos detallados de estas plantillas se pueden encontrar en el Apéndice 2, dibujos A1-000 y A2-000.

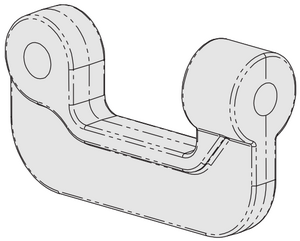

El cierre de abrazadera

(Rep.2, ver Apéndice 1, dibujo 02-002) Esta pieza debe realizarse en hierro fundido o en un material con una durabilidad comparable o inferior: la abrazadera en realidad está diseñada para romperse en caso de inoperabilidad o bloqueo brusco de la máquina. , evitando así daños en las partes esenciales de la descascarilladora. La perforación de los dos agujeros se realiza mediante una plantilla.

El cuchillo del descascarador

(Rep.3, ver Apéndice 1, dibujo 02-003) Esta pieza, en combinación con los cilindros descascaradores, permiten separar la cascarilla y salvado del arroz. La cuchilla de la descascarilladora debe cambiarse periódicamente, ya que entra en contacto con la cascarilla de arroz, que es muy abrasiva. Sin embargo, para limitar el desgaste, el cuchillo está fabricado en acero à ressorts de mayor durabilidad (ver características en el Anexo 3). Por este motivo, debemos tener mucho cuidado durante el fresado, ya que avanzar demasiado rápido puede provocar que las herramientas se rompan.

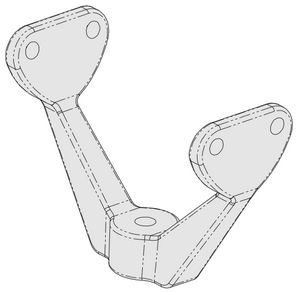

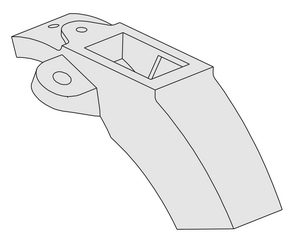

El soporte del cuchillo

(Rep.4, ver Apéndice 1, dibujo 02-004) Esta pieza proporciona el vínculo entre la cuchilla y el tornillo de ajuste. Se podría imaginar quitar esta pieza poniendo la cuchilla directamente en contacto con el tornillo de ajuste. Pero el soporte de la cuchilla ofrece una característica importante: al igual que el cierre de abrazadera, es una pieza de rotura. En caso de un impacto fuerte en el mecanismo, el soporte frena, lo que permite la liberación de la cuchilla, y evita en la mayoría de los casos la rotura de piezas más difíciles o costosas de sustituir. Por tanto, esta pieza está fabricada en hierro fundido o en un material de durabilidad comparable o inferior.

El tornillo de ajuste de la cuchilla.

(Rep.5, ver Apéndice 1, dibujo 02-005) En ambos extremos de la cuchilla hay un tornillo para permitir el ajuste de la distancia entre la cuchilla y los cilindros descascaradores (esta distancia debe ser ligeramente mayor que el diámetro del arroz descascarado , pero inferior a la del arroz con cáscara). Debemos intentar mantener la cuchilla paralela al eje del rotor, para que funcione uniformemente en toda su longitud.

El endurecimiento del soporte del tamiz.

(Rep.6, ver Apéndice 1, dibujo 02-006) Esta pieza sujeta el tornillo de apriete que permite el ajuste del tamiz.

Está moldeado en hierro fundido y no presenta características mecánicas particulares. Por el contrario, en caso de tensión excesiva, también debe romperse para proteger otras partes. La parte en bruto se perfora sobre una plantilla, después de lo cual se hacen agujeros.

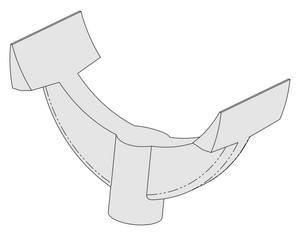

El soporte del tamiz

(Rep.7, ver Apéndice 1, dibujo 02-007) El soporte del tamiz tiene como función asegurar el tamiz y pegarlo contra las barras de mantenimiento que aseguran su fijación al otro lado. Su curvatura también permite que el tamiz conserve su forma cilíndrica.

Está moldeado en hierro fundido y no presenta características mecánicas particulares.

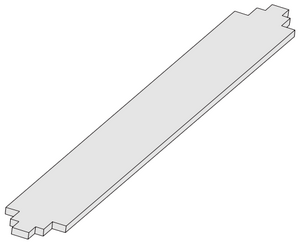

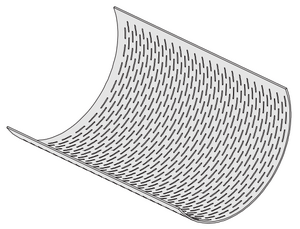

el tamiz

(Rep.8, ver Apéndice 1, Plan 02-008) La pantalla es una rejilla cuyos agujeros son lo suficientemente grandes como para permitir que la paja y el salvado crucen, pero también lo suficientemente pequeños como para no permitir que el arroz descascarado cruce la rejilla.

Se recomienda encarecidamente subcontratar esta pieza. Su fabricación no es demasiado difícil, pero requiere demasiado tiempo para talleres insuficientemente equipados. Se propone un proveedor (ver página 24). Empezando por una pieza plana, aún nos falta darle un radio de curvatura adecuado.

La barra de mantenimiento para el tamiz.

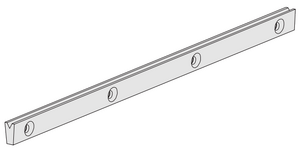

(Rep.9, ver Apéndice 1, dibujo 02-009) La barra de mantenimiento tiene una muesca en la que encaja el borde del tamiz. El soporte del tamiz sujeta el tamiz en esta muesca para que no pueda escaparse.

Esta pieza debe ser de acero templado ya que está sometida a un fuerte desgaste por abrasión.

Los dos lados principales de esta pieza están fresados en un ángulo de 5 grados. Para tener suficiente precisión con este ángulo, la pieza se fresa sobre una plantilla. Cuando esté fresado el primer lado, damos la vuelta a la pieza y fresamos el otro lado. El dibujo detallado de esta plantilla se puede encontrar en el Apéndice 2, dibujo A4-000.

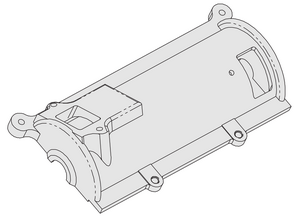

el rotor

Rep.Cant.Nr. Denominación Material Estándar 1 1 03-001 eje Ø 2" h7 acero Ck45h7 2 1 03-002 cilindro descascarador primario hierro fundido blanco 3 1 03-003 cilindro descascarador secundario hierro fundido blanco 4 1 03-004 polea transmisión hierro fundido FGL 250 5 1 03-005 tuerca cilindro primario hierro fundido FGL 250 6 1 03-006 tuerca cilindro secundario hierro fundido FGL 250 7 1 tornillos hexagonales M10 x 40 Ac 8,8 DIN 934 8 2 03-007 junta (arandela de cuero impermeable) cuero 9 1 03-008 llave terminal DIN 6885-A 12x8x120 acero Ck45 10 1 03-009 llave central DIN6885-A 12x8x56 acero Ck45 11 2 rodamiento en fonte a semelle 12 2 kit manchon de apriete

Nota: Ver la tabla de estándares de los metales en el Apéndice 3.

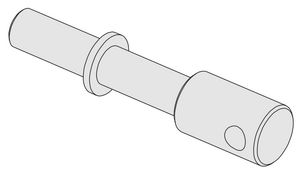

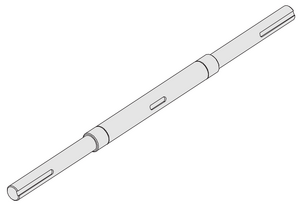

El eje

(Rep.1, ver Apéndice 1, dibujo 03-001) El eje garantiza el mantenimiento de las distintas partes móviles de la descascaradora. También asegura la transmisión por polea a las piezas de trabajo. Lo creamos girando una hoja redonda 2 . A continuación se fresan tres uniones de chavetas.

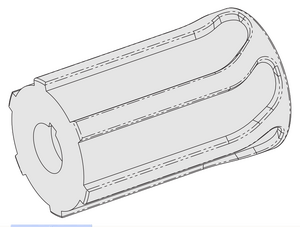

El cilindro descascarador primario

(Rep.2, ver Apéndice 1, dibujo 03-002) Este cilindro tiene dos partes funcionales:

- la parte que se encuentra debajo de la tolva tiene elevaciones oblicuas que actúan como un tornillo sin fin que guía el arroz con cáscara hacia la salida;

- la parte que se encuentra en el centro del cuerpo tiene elevaciones paralelas al eje que realizan la misma función que el cuchillo. Casi se podría decir que son "cuchillos giratorios".

Esta pieza debe ser muy duradera. Debe tener una fuerte resistencia al desgaste y a la abrasión. De hecho, el arroz sin cáscara es muy abrasivo y los cilindros se desgastan con bastante rapidez. Como tal, se moldea en fundición blanca, es decir, para obtener una dureza importante a partir de la creación de una pieza enfriada en fundición ordinaria (que es fundición gris, ver normas en el Anexo 3), debemos asegurar un enfriamiento rápido de el hierro fundido en el molde. Por eso lo enfriamos, no en un molde de arena sino en un molde de acero o por fundición. Luego hablamos de refrigeración en una carcasa metálica, lo que requiere algunos conocimientos específicos. El rápido enfriamiento del hierro fundido actúa como un enfriamiento. La dureza de la pieza acabada es de unos 30 HRC (o 96 kg/mm²). La dificultad de este método radica en la creación de las conchas. Para esta parte los moldes se crearon mediante fundición regular (fundición blanca, ver normas en el Apéndice 3). Tuvimos que cortar el molde en 3 secciones de 120 grados y modificar el lado exterior para permitir su inserción en el modelo de arena. Codéart puede ayudarle a realizar esta pieza, o incluso regalarle una.

A continuación se debe modificar una unión de chavetas en el perfil cilíndrico del cilindro descascarador. Como esta pieza tiene una gran rusticidad, debemos tener en cuenta que es muy difícil de modificar. ¡Tenga cuidado de no romper las herramientas!

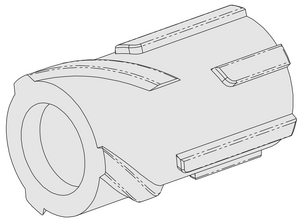

El cilindro descascarador secundario

(Rep.3, ver Apéndice 1, dibujo 03-003) Este cilindro tiene dos partes funcionales como el cilindro primario:

- la parte que está situada frente a la salida y diseñada para facilitar la salida del arroz;

- la parte que se sitúa en el centro del cuerpo incluye también unas elevaciones paralelas al eje que actúan a modo de cuchillo y aseguran el descascarillado.

Esta pieza también está moldeada en hierro fundido blanco y debe tener una gran durabilidad para resistir el desgaste, ver párrafo anterior.

Uno podría preguntarse por qué los dos cilindros no se han ensamblado en un solo cilindro. En primer lugar, porque sería mucho más difícil fundir un solo cilindro. Además, el cilindro primario se desgasta mucho más rápido que el secundario. Por lo tanto, es posible ahorrar en estas piezas si no se reemplaza más de una pieza a la vez. Sin embargo, la AECP, en colaboración con Codéart, está realizando actualmente pruebas de una versión con un solo cilindro, fundida en hierro fundido (fundición blanca y cromo, ver características en el Anexo 3), que permitiría evitar los dos inconvenientes. antes citada.

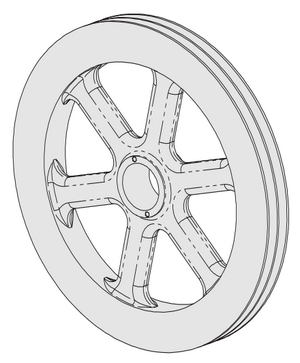

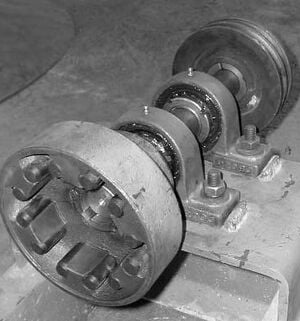

La transmisión por polea

(Rep.4, ver Apéndice 1, dibujo 03-004) Es a través de la polea que la correa transmite potencia al motor del eje. La masa y la inercia de la polea se aumentan deliberadamente: cuando el motor utilizado es un motor diésel monocilíndrico, la inercia no despreciable de la polea permite controlar un movimiento que de otro modo estaría sujeto a movimientos bruscos. La polea se monta sobre el eje mediante un manchet cónico.

Esta pieza está moldeada en hierro fundido y no presenta características mecánicas particulares. El agujero central es cónico y debe realizarse en un torno. Las dos gargantas de cinturones están igualmente giradas.

La fijación de la polea.

La fijación de la polea se realiza mediante montaje cilíndrico y sujeción ajustada, o más precisamente, el montaje se realiza mediante un tornillo de apriete, de colocación oblicua, para fijar la llave (ver Figura 25 y dibujo 03-004). La colocación oblicua del tornillo viene impuesto por la configuración de la polea que no permite perforar un agujero perpendicular al eje (esto debería corregirse en una versión posterior de la polea y su molde de fundición). Aunque esta solución pueda parecer rudimentaria, resulta bastante satisfactoria. Además, elimina la necesidad de colocar una pieza extra, o una plataforma de fijación, una abrazadera cónica o una pieza difícil de fabricar o encontrar localmente.

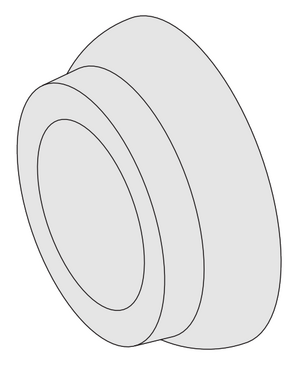

Las tuercas de los cilindros de descascarado primario y secundario.

(Rep.5 y 6, ver Apéndice 1, dibujos 03-005 y 03-006) Estas dos piezas son idénticas, excepto por la red, que queda a la izquierda para la tuerca del cilindro primario y a la derecha para el cilindro secundario.

Estas piezas están fundidas en hierro fundido y no tienen características mecánicas particulares.

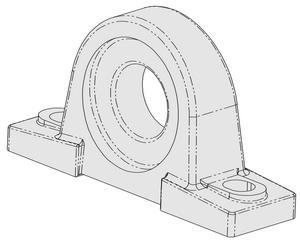

los rodamientos

Los rodamientos son rodamientos estándar de apriete mediante abrazadera cónica. Los rodamientos utilizados por AECP son rodamientos de la marca NTN tipo UKP-209, pero otras marcas también suministran rodamientos similares en todos los aspectos; un ejemplo son los rodamientos SKF tipo SY-509 M. Elegimos el tipo de prensa-plato centrándonos en las de hierro fundido ya que incluyen engrasador. Para obtener más información, consulte la página 24.

la parte superior del cuerpo

Cantidad de representante Número Nombre Material Estándar 1 1 04-001 tolva de alimentación acero St 37 2 1 04-002 cuerpo superior hierro fundido FGL 250 3 1 04-003 boca de alimentación alimentación gris FGL 250 4 1 04-004 boca de salida hierro fundido FGL 250 5 1 04 -005 chapa de salida para inspección acero St 37 6 1 04-006 chapa de cierre para salida acero St 37 7 1 04-007 chapa de cierre acero alimentario St 37 8 cuerpo junta 2 ejes fieltro 9 4 tornillos hexagonales M8 x 30 Ac 8,8 DIN 933 10 4 arandela M8 Ac 8.8 DIN 125A 11 4 tuerca hexagonal M8 Ac 4.6 DIN 934 12 1 tornillos hexagonales M8 x 16 Ac 8.8 DIN 933 13 1 tornillos de oreja M8 x 16 DIN 316 Ac 8.8 GT 14 1 tornillos de oreja M10 x 20 DIN 316 Ac 8.8 GT 15 3 arandela M10 Ac 4.6 DIN 125A 16 1 tornillos hexagonales M10 x 25 Ac 8.8 DIN 933 17 2 tornillos hexagonales M10 x 40 Ac 8.8 DIN 933 Nota: Ver tabla con normas para los metales en el Apéndice 3.

El cuerpo superior es una especie de tapa que permite abrir la máquina sin necesidad de desmontarla. Este conjunto también incluye sistemas de alimentación y sistemas de liberación del arroz.

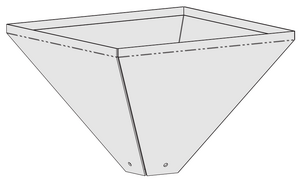

La tolva de suministro

(Rep.1, ver Apéndice 1, dibujos 04-001) Es en la tolva donde ponemos el arroz descascarado. Permite cargar una gran cantidad de arroz de una sola gota, evitando al usuario tener que cargar la tolva continuamente. Este procedimiento evita también el fenómeno de levantamiento debido a la rotación del tornillo.

La tolva está soldada mecánicamente.

la parte superior del cuerpo

(Rep.2, ver Apéndice 1, dibujo 04-002) Esta pieza es la "tapa" de la desgranadora. También permite dar mantenimiento a los dispositivos de alimentación y liberación. Esta pieza está moldeada en hierro fundido y no presenta características mecánicas particulares.

La pieza en bruto debe sufrir varias modificaciones: Fresado de la superficie inferior para asegurar una cierta estanqueidad con el cuerpo inferior. Se perforan varios agujeros en una plantilla. Los dibujos detallados de esta plantilla se pueden encontrar en el Apéndice 2, dibujo A3-000.

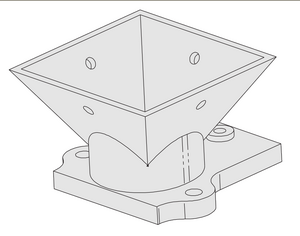

La boca de suministro

(Rep.3, ver Apéndice 1, dibujo 04-003) Esta pieza sirve de soporte a la tolva. También permite controlar el flujo de entrada a través de la hoja de alimentación de cierre (Rep.7 ver Apéndice 1, dibujo 04-007). Esta pieza está moldeada en hierro fundido y no debe presentar ninguna característica mecánica particular.

La superficie inferior está fresada para garantizar un contacto adecuado con el cuerpo de la descascarilladora. Los diferentes agujeros de fijación se realizan mediante el taladro sobre plantilla. También se debe roscar uno de estos agujeros.

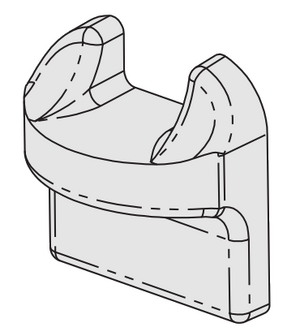

la boca de salida

(Rep.4, ver Apéndice 1, dibujo 04-004) Esta pieza está diseñada para garantizar condiciones ideales de liberación del arroz descascarado. La posición relativamente elevada de esta pieza con respecto al cilindro permite separar la mezcla de arroz de la paja y el sonido, ya que sólo el grano más pesado, es arrastrado hasta esa altura.

Este componente también soporta dos piezas de ajuste de la salida: las láminas de control (Rep.5, ver Apéndice 1, Plano 04-005) y las láminas de cierre de la salida (Rep.6 ver Apéndice 1, plano 04-006).

Se realizan varios agujeros con el taladro sobre plantilla. Los dibujos detallados de esta plantilla se encuentran en el Apéndice 2, dibujo A5-000.

Parts to buy

Some parts are not feasible to create for a workshop (or their production cost would be too expensive), as we have previously stated. Therefore, we offer below the details of suppliers and the references of the pieces, within the limits of the currently available information at the time ofwriting. You can also contact the Belgian A.S.B.L. Codéart (see details on page 5).

SieveDrawing: No. 02-008Features: 1.5 x 228 mm x 215 AbwicklungMaterial: Steel St 12-03Supplier:Pope & Heidersdorf Gmbh & CoAngerburg Strasse 2122,047 Hamburg - WandsbekGermanyTel: +49 40 694 49 50Fax: +49 40 695 01 40Quantity per huller: 1Unit price: 12 euros ~

JointDrawing: No. 03-007Description: Washer of waterproof leatherFeatures: dia. 138 x 39 x 4 mmSupplier:Fouilleul S.A.50 rue du Gué-d'Orger53 000 LavalFranceTel: +33 2 43 02 96 00Fax: +33 2 43 02 85 92Quantity per huller: 2Unit price: ~ 2.90 euros

BearingsDescription: bearing en fonte à semelle serrage by manchetFeatures: NTN UKP209Quantity per huller: 2

Kit thightening manchonDescription: kit thightening manchet for the bearing UKP209Features: NTN H2309XQuantity per huller: 2

Drivetrain

The sheller can be powered either by an electric motor, or by a diesel engine. The power required is almost 15CV or 11kW. The transmission is made by V-belt, the diameter of the driving pulley is chosen so as to have a rotor speed between 600 and 800 rpm.

The engine is used at AECP is a Hatz engine (http://www.hatz.com). This diesel engine is often used on agri-food machines and rural areas. Like many others, it is not designed to withstand a radial tension on its axis, other than the tension of the belt induces a radial load on the pulley. With this type of engine, the pulley can not be mounted directly on the engine axis. We thus use for this case a coupling attached to the two intermediate bearings and support the driving pulley. This assembly is connected to the engine by a flexible coupling to correct a margin of misalignment.

In areas where this is possible, we could also use electric engines. These requires no special maintenance.

The production of the templates

The drawings of most templates used in Camp Perrin for the drilling of the parts are grouped in Apendix 2. These templates can be modified without any problem using the available materials in the workshop at the time of their manufacturing. Only a few dimensions for constructions (mostly the placement of the drilling guns) must be respected.Of the drawings presented here, the tightening of the clames is done by standard hexagonal screws. We can improve this system by tightening the clames through eccentric screws (see Figure 34). This device allows a faster assembly and disassembly of the workpieces.

Por supuesto también podríamos considerar construir las descascaradoras sin el uso de estas plantillas, midiendo y contraperforando el conjunto, ya que la mayoría de las perforaciones no requieren una precisión muy alta. Sin embargo, la perforación se realiza mucho más rápidamente utilizando las plantillas. Además, otro argumento favorable es que a través de las plantillas todas las piezas son idénticas, lo que permite estandarizar las piezas y facilitar el mantenimiento.

Mantenimiento

El único mantenimiento regular que requiere la descascarilladora es la lubricación de los cojinetes. También se recomienda limpiar el interior de la máquina. Lo ideal es sustituir las piezas desgastadas tan pronto como el rendimiento de la máquina empiece a disminuir debido a su envejecimiento. Estas piezas son principalmente la cuchilla, el cilindro descascarador primario y en menor medida, el cilindro descascarador secundario. Estimamos que los dos primeros elementos enumerados deberán ser sustituidos tras una producción de unas 300 toneladas de arroz descascarillado. También será necesario sustituir periódicamente el tamiz y las barras de fijación (con la configuración adaptada de los tornillos).

El motor, ya sea eléctrico o térmico, debe someterse a un mantenimiento periódico del tipo habitual en este tipo de máquinas. El motor no debería sufrir fallas si se usa y mantiene adecuadamente. No obstante, debemos tener cuidado para evitar que la instalación quede suspendida por culpa del motor (caso más frecuente). Por lo tanto, es conveniente conseguir con antelación suficientes piezas de repuesto, al menos suficientes para permitir una rápida reparación del motor por parte de un fabricante local (las piezas comunes de un motor diésel son segmentos, pistones, cigüeñales, bielas, inyectores, bombas... ) Respecto a los motores eléctricos, no existe ningún mantenimiento especial salvo la limpieza periódica de las aletas de refrigeración. Compruebe también el disyuntor magnético-térmico.

Bibliografía

- (1) Angladette A., Le riz, coll. Que sais-je?, Presses Universitaires de France, París,

1967, 126 págs.

- (2) Cruz JF et Souare D., Transformation du riz en Guinée, CIRAD, Montpellier,

Francia, 1997, 37 págs.

- (3) Juliano BO, Le riz dans la nutrición humana, FA0, Roma, 1994, 184pp.

Apéndices

- 1. Apéndice 1: Dibujos de las piezas.

- 2. Apéndice 2: Dibujos de las herramientas.

- 3. Apéndice 3: Tabla de las normas de los metales.

- 4. Apéndice 4: Tabla de información nutricional del arroz con cáscara y diagrama de un grano de arroz.

- 5. Apéndice 5: Descascaradoras descatalogadas