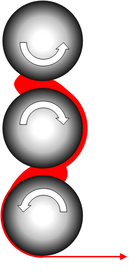

Şekil 1: Tipik bir 'I' tipi kalenderde silindir kurulumu

Şekil 1: Tipik bir 'I' tipi kalenderde silindir kurulumuPerdah makinesi, bir polimer eriyiğini bir tabaka veya film halinde işlemek için kullanılan bir cihazdır. Yüz yılı aşkın bir süredir kullanılmaktadır ve ilk geliştirildiğinde esas olarak kauçuğun işlenmesi için kullanılmıştı, ancak günümüzde yaygın olarak termoplastik W levhalar, kaplamalar ve filmler üretmek için kullanılıyor. [1] Perdah makinesi ilk icat edildiğinde hiçbir zaman çok popüler olmadı çünkü silindirler arasında istenen boşluğu ayarlamak zordu; sonuç olarak doğru bir sac kalınlığı elde etmek zordu. İşlem, makinelerin ayarlanmasının kolaylaştığı 1930'lara kadar popüler olmaya başlamadı. [2] Günümüzde kalenderler yaklaşık olarak toleranslara ulaşabilmektedir.±{\displaystyle \pm }

İçindekiler

Nasıl çalışır

Takvim kavramının anlaşılması oldukça kolaydır. Makinenin temel fikri, ısıyla yumuşatılmış bir polimeri iki veya daha fazla silindir arasında (bu alana kıstırma adı verilir) sürekli bir tabaka oluşturmak üzere ezmektir. İşlemi başlatmak için polimerin kalenderden geçmeden önce harmanlama ve eritme işlemlerinden geçmesi gerekir. Harmanlama, arzu edilen polimeri oluşturan ve eritme ısısını sağlayan ve bu harmanlanmış polimeri perdah makinesinin işlemesini kolaylaştıracak bir kıvama getirmek için çalıştıran bir işlemdir. [3] Polimer daha sonra kalenderden geçmeye hazırdır ve onu belirli bir kalınlıkta bırakacaktır . esas olarak son iki silindir arasındaki boşluğa bağlıdır. Son silindir seti aynı zamanda yüzey kaplamasını da belirler; örneğin yüzeyin parlaklığını ve dokusunu etkileyebilirler. [1] Polimerlerin perdahlanmasıyla ilgili bir şey, merdanelerden geçen tabakanın, temas halinde olduğu iki merdaneden daha hızlı hareket eden merdaneyi takip etme eğiliminde olması ve aynı zamanda daha sıcak merdanelere daha fazla yapışmasıdır. Bu nedenle perdah makineleri genellikle tabakayı soymak için daha yüksek hıza sahip daha küçük bir silindirle sonlanır. Aynı zamanda orta silindirin normalde daha soğuk tutulmasının nedeni de budur, böylece tabaka diğer silindirlere yapışmaz veya her iki silindire de yapışarak bölünmez, bu da meydana gelebilir. [4] Bu ayrılma olgusu, kalender operatörlerini iki silindir arasında 5/1 ila 20/1 arasında değişen yüksek bir sürtünme oranı istemeye zorladı. [4]

Kullanım Alanları

- yer seramiği

- sürekli döşeme

- yağmurluk

- duş perdesi

- masa örtüleri

- basınca duyarlı bant

- otomotiv ve mobilya döşemeleri

- duvar kaplamaları

- aydınlık tavanlar

- işaretler ve görüntüler

- vb. [3]

Malzeme özellikleri

Kalenderleme için en iyi polimerler termoplastiklerdir. Bunun bir nedeni, erime sıcaklıklarından çok daha düşük sıcaklıklarda yumuşayarak geniş bir çalışma sıcaklığı aralığı vermeleridir. Ayrıca silindirlere iyi yapışarak zincir boyunca iyi ilerlemelerini sağlarlar ancak çok iyi yapışmazlar ve silindire takılıp kalırlar. Son sebep, termoplastik eriyiklerin oldukça düşük bir viskoziteye sahip olmasıdır, ancak yine de bir arada tutulabilecek kadar güçlüdürler ve her yere dağılmazlar. Isıya duyarlı malzemeler kalenderler için de harikadır, çünkü kalenderler malzemelerin üzerinde çalışmak için çok büyük bir baskı uygular ve bu nedenle bunları işlemek için termal bozunma olasılığını sınırlandıracak kadar yüksek sıcaklıklara ihtiyaç duymazlar. Bu nedenle perdahlama PVC'nin işlenmesinde sıklıkla tercih edilen yöntemdir. [2] Prosesin doğasından dolayı polimerlerin, tabakanın genişliği boyunca tutarlı bir kesme ve termal geçmişe sahip olması gerekir. [5]

Avantajları

Günümüzde en kaliteli plastik levhalar kalenderler tarafından üretilmektedir; aslında tabaka oluşturmada kalenderle rekabet eden tek süreç W'nin ekstrüzyona tabi tutulmasıdır . Kalender ayrıca çok az termal bozulmaya (W) neden olduğundan ısıya duyarlı polimerlerin işlenmesinde de çok iyidir . Perdahlamanın diğer bir avantajı, çok iyi harmanlanmayan veya akıtılmayan yüksek miktarlarda katı katkı maddeleri içeren polimerlerin karıştırılmasında iyi olmasıdır. Bu doğrudur çünkü ekstrüzyonla karşılaştırıldığında kalender, harcanan mekanik enerji miktarına göre daha yüksek oranda eriyik üretir. [6] Bu sayede şirketler plastiklerine daha fazla dolgu ürünü ekleyebiliyor ve hammaddeden tasarruf edebiliyor. Kalenderler çok yönlü makinelerdir, bu da silindir aralığının boyutu gibi ayarların değiştirilmesinin çok kolay olduğu anlamına gelir.

Dezavantajları

Perdahlama prosesi, ekstrüzyon prosesinden daha iyi bir ürün üretse de, birkaç dezavantaj bulunmaktadır. Dezavantajlardan biri, sürecin gerçekleştirilmesinin daha pahalı olmasıdır ki bu da birçok şirket için büyük bir caydırıcıdır. Kalenderleme prosesi aynı zamanda çok yüksek ölçülerde veya çok düşük ölçülerde de iyi değildir. Kalınlık 0,006 inç'in altındaysa levhalarda küçük delikler ve boşlukların ortaya çıkma eğilimi vardır. [4] Kalınlık yaklaşık 0,06 inçten büyükse, tabakada hava sıkışması riski vardır. [7] Bu aralıkta istenen herhangi bir kalınlık, bir perdahlama işlemi kullanıldığında çok daha iyi sonuç verir.

Türler

3 ana takvim türü vardır: I tipi, L tipi ve Z tipi

ben yazarım

Şekil 1: Tipik bir 'I' tipi kalenderde silindir kurulumu

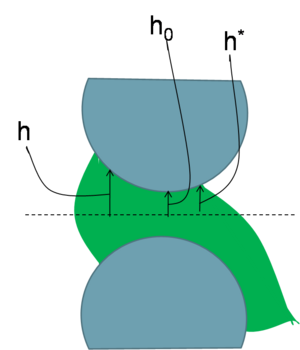

Şekil 1: Tipik bir 'I' tipi kalenderde silindir kurulumuŞekil 1'de görüldüğü gibi I tipi uzun yıllar boyunca kullanılan standart takvimdi. Ayrıca yığında bir silindir daha olacak şekilde de oluşturulabilir. Ancak bu tasarım ideal değildi çünkü her bir kıstırmada silindirleri kıstırma noktasından uzağa iten bir dış kuvvet vardır.

L Tipi

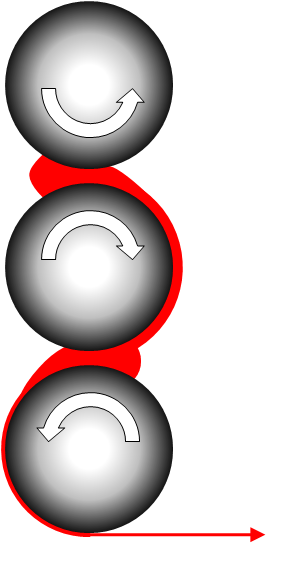

Şekil 2: Tipik bir ters 'L' tipi kalenderde silindir kurulumu

Şekil 2: Tipik bir ters 'L' tipi kalenderde silindir kurulumuL tipi Şekil 2'de görülenle aynıdır ancak dikey olarak yansıtılmıştır. Bu kurulumların her ikisi de popüler hale geldi ve bazı silindirler diğerlerine 90 ° açıda olduğundan, silindir ayırma kuvvetlerinin sonraki silindirler üzerinde daha az etkisi oldu. L tipi kalenderler genellikle sert vinillerin işlenmesi için kullanılır ve ters L tipi kalenderler normalde esnek vinillerin işlenmesi için kullanılır. [8]

Z Tipi

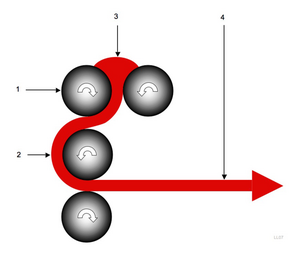

Şekil 3: Tipik bir 'Z' tipi kalenderde silindir kurulumu

Şekil 3: Tipik bir 'Z' tipi kalenderde silindir kurulumuZ tipi kalender, her bir silindir çiftini zincirdeki bir sonraki çifte dik açıyla yerleştirir. Bu, her bir silindir üzerinde ayrı ayrı bulunan rulo ayırma kuvvetlerinin diğer silindirleri etkilemeyeceği anlamına gelir. [5] Z tipi perdah makinesinin bir diğer özelliği de sacda daha az ısı kaybetmesidir çünkü Şekil 3'te görülebileceği gibi sac, silindirler arasına girmek için silindir çevresinin yalnızca dörtte birini kat eder. [9] Diğer birçok türde bu, silindirin çevresinin yaklaşık yarısı kadardır.

Kalenderleme Fiziği

Akışkanlar mekaniği

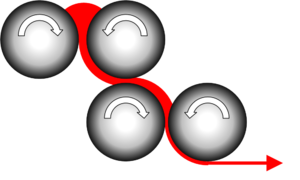

Şekil 4: Aşağıdaki denklemlerde kullanılan parametreler

Şekil 4: Aşağıdaki denklemlerde kullanılan parametrelerNewton analizi kullanılarak süreç modellenebilir. Bu denklemleri geliştirmek için yapılması gereken varsayımlar şunlardır: [5]

- Akış iki silindir arasında simetriktir

- Akış kararlı durumdadır ve laminerdir

- Sıkıştırılamaz akışkan

- Sıvı ile silindirler arasında kayma olmaz

- Silindirin yarıçapı, silindirler arasındaki boşluktan çok daha büyüktür ve akışın paralel plakalar arasında meydana geldiği varsayılabilir.

Sıvının/eriyiğin silindirlere karşı hızı: [5]

VD=Rω{\displaystyle V_{d}=R\omega \,}

- R, silindirlerin yarıçapıdır

- ω{\displaystyle \omega }

silindirlerin rad s -1 cinsinden açısal hızıdır

Hız ayrıca aşağıdaki denklem kullanılarak silindirler arasında herhangi bir yerde de bulunabilir: [5]

V(X)=VD−12ηDPDX(H2−sen2){\ displaystyle V(x)=V_{d}-{\frac {1}{2\eta }}{\frac {dP}{dx}}(h^{2}-y^{2})}

- h, iki silindir arasındaki mesafenin yarısı x mesafedir (bkz. Şekil 4)

- dP/dx basınç gradyanıdır

- y, hızın hesaplandığı silindirler arasındaki yarı mesafeden olan mesafedir

- η{\displaystyle \eta }

viskozite

Denklemden, akıştaki hızın, silindirlere yaklaştıkça silindirlerin hızına yaklaştığı görülmektedir. Bu aynı zamanda iki silindirin ortasında hızın en yavaş olacağını gösterir. Yalnızca yüksek viskozite ve düşük basınç gradyanı ile erime hızı silindir hızına yaklaşabilir.

Hacimsel akış şu şekilde modellenebilir: [5]

Q=2H∗WVD{\displaystyle Q=2h^{*}WV_{d}\,}

- W, üretilen tabakanın genişliğidir

Bu denklem doğrudan ürünün ne kadar hızlı üretileceğini gösterir.

Maksimum basınç şu şekilde bulunabilir: [5]

PMAX=15ηλ3VD2H0R2H0{\displaystyle P_{maks}={\frac {15\eta \lambda ^{3}V_{d}}{2h_{0}}}{\sqrt {\frac {R}{2h_{0}}}} }

- h 0, birbirine en yakın olduklarında silindirler arasındaki mesafenin yarısıdır (bkz. Şekil 4)

- λ{\displaystyle \lambda }

p'dir (bkz. Denklem 6) h *' da (bkz. Şekil 4)

Bu nedenle maksimum basınç, hızın, viskozitenin veya silindir yarıçapının azaltılmasıyla veya silindir aralığının arttırılmasıyla azaltılır.

Bir sonraki denklem, iki silindiri ayırmaya etki eden, sıvının neden olduğu kuvvet içindir: [5]

F=3ηVDRW4H0F(P,λ){\displaystyle F={\frac {3\eta V_{d}RW}{4h_{0}}}f(p,\lambda )}

- p denklem 6'da tanımlanmıştır

Bu rulo ayırma kuvvetinin mümkün olduğu kadar düşük olması kritik öneme sahiptir. Denklemden, bunun yapılabilmesi için viskozitenin, hızın, silindir yarıçapının ve levha genişliğinin azaltılması ve silindir aralığının arttırılması gerektiği görülebilir.

p şu şekilde tanımlanır: [5]

P2=X22RH0{\displaystyle p^{2}={\frac {x^{2}}{2Rh_{0}}}}

- h 0'da x = 0 ve sağa doğru artar

Her iki silindire toplam güç girişi: [6]

Pw=3ηWVD22RH0F(λ){\displaystyle P_{w}=3\eta WV_{d}^{2}{\sqrt {\frac {2R}{h_{0}}}}f(\lambda )}

Gücü azaltmak için kuvvet ve basınç gibi viskozitenin, silindir hızının, genişliğinin ve silindir yarıçapının azaltılması ve silindir aralığının arttırılması gerekir. Denklem, güç girişinin en çok hıza bağlı olduğunu, dolayısıyla güç girişini azaltmanın en etkili yolunun silindir hızını azaltmak olduğunu göstermektedir. Bu üretimi azaltacak olsa da denklem 3'e bakıldığında çıktının hızdaki bir değişiklikten güçten daha az etkilendiği görülmektedir.

Denklem 5 ve 7'deki iki fonksiyon şunlardır: [6]

F(λ)=(1−λ2)[bronzluk−1λ−bronzluk−1PBen]−[(λ−PBen)(1−PBenλ)1+PBen2]{\displaystyle f(\lambda )=(1-\lambda ^{2})[\tane ^{-1}\lambda -\tane ^{-1}p_{i}]-[{\frac {(\ lambda -p_{i})(1-p_{i}\lambda )}{1+p_{i}^{2}}}]}![{\displaystyle f(\lambda )=(1-\lambda ^{2})[\tane ^{-1}\lambda -\tane ^{-1}p_{i}]-[{\frac {(\ lambda -p_{i})(1-p_{i}\lambda )}{1+p_{i}^{2}}}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/d8569ac311769d7f649eb3ad7f4210229bdaf7df)

F(P,λ)=(λ−PBen1+PBen2)[−PBen−λ−5λ5(1+PBen2)+(1−3λ2)[λbronzluk−1λ−PBenbronzluk−1PBen]{\displaystyle f(p,\lambda )=({\frac {\lambda -p_{i}}{1+p_{i}^{2}}})[-p_{i}-\lambda -5\ lambda ^{5}(1+p_{i}^{2})+(1-3\lambda ^{2})[\lambda \tan ^{-1}\lambda -p_{i}\tan ^{ -1}p_{i}]}![{\displaystyle f(p,\lambda )=({\frac {\lambda -p_{i}}{1+p_{i}^{2}}})[-p_{i}-\lambda -5\ lambda ^{5}(1+p_{i}^{2})+(1-3\lambda ^{2})[\lambda \tan ^{-1}\lambda -p_{i}\tan ^{ -1}p_{i}]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/6ba252761f7c6fbbc26e27f8bf582bb7dfff91c1)

- pi , p'dir , burada eriyik başlangıçta sıkıştırılmaya başlar (eriyik her iki silindirle temas eder)

Sıcaklık Etkileri

Sıvı eriyiğinin sıcaklığının silindirlerde en yüksek olduğu bulunmuştur. Bu iki nedenden dolayı olur:

- Laminer akışta kayma yanlarda en yüksektir ve bu nedenle sürtünme ve ısı da burada en yüksektir

- ısı sisteme silindirler aracılığıyla veriliyor ve sıvı bunu çok iyi iletmiyor [6]

Bunun etkileri, sıvının viskozluğu arttıkça daha da artma eğilimindedir. Eğer yuvarlanma sıcaklığı arttırılırsa yukarıdaki akışkanlar mekaniğinde değişiklikler olacaktır. Viskoziteyi azaltır; sonuç olarak akışkandaki güç girişi, basınç ve silindir ayırma kuvvetleri azalır. Bu aynı zamanda sıvıda kırılma olasılığını azaltır ve yüzey kalitesini daha iyi hale getirir, ancak bunların hepsinin bir bedeli vardır ve termal bozulma olasılığını artırır. [5]

Nihai Üründe Hız Etkileri

The calender is able to produce the polymer sheeting at a fast rate. It can produce sheeting at a rate between 0.1 - 2.0 m s^-1.[2] Increasing the speed though has negative effects on the process, apart from the effects mentioned in the Fluid Mechanics section. By increasing the speed the heat has even less time to spread throughout the fluid from the rollers causing an even greater temperature variation. It also causes an increase in shear forces in the fluid at the rollers, which increases the chances of surface defects like fractures.[5] The speed clearly needs to be chosen very carefully in order to produce a quality product.

Roll Bending

In calendering the rollers are under great pressures, which can reach up to 41MPa in the final nip. The pressures are highest in the middle of the width of the roller and due to this the rollers get deflected. This deflection causes the sheet being made to be thicker in its center than it is at its sides. There are three methods that have bee developed to compensate for this bending:

- Roll crowning

- Roll bending

- Roll crossing

Roll crowning uses a roller that has a bigger diameter in its center to compensate for the deflection of the roller. Roll bending involves applying moments to both ends of the rollers to counteract the forces in the melt on the roller. With roll crossing the rollers are put at a slight angle to each other and because of this the force of the rollers on the melt is higher in the middle where the rollers are on top of eachother more, and less force is applied on the edges where the rollers are not directly over top of each other.[9]

Energy Efficiency

Verimlilik, girdi enerjisinin çıktı enerjisine oranıdır. Çıkış esas olarak denklem 7 ile tanımlanır ve giriş enerjisi güç tüketimi ile bilinir. Bu nedenle verimliliği arttırmak için giriş enerjisini azaltmak veya çıkış enerjisini arttırmak gerekir. Pek çok şey, çıktıya hiç katkıda bulunmayan girdi enerjisini etkiler. Herhangi bir ürünü yapmadan önce, hava soğukken takvimin çalışır duruma getirilmesi bir ila iki saat sürer. [4] Bu verimlilik zamana bağlı olduğundan, makine ne kadar uzun süre üretim yaparsa verimlilik o kadar artar ve kalenderlerin ancak uzun süre çalıştırılması durumunda iyi bir verime sahip olduğu düşünülebilir. Rulo sayfaların değiştirilmesinden takvim ayarlarının yapılmasına kadar pek çok yolla zaman kaybedilebilir. Bitmiş tabakayı toplamak için iki silindirli bir sistem kurulabilirse ve takvim, ilki tam olarak dolduktan sonra ikincisinde tabakayı boşaltmaya hızlı bir şekilde geçirilebilirse, burada zaman tasarrufu yapılabilir. İkinci nokta olarak, ayarlar için daha iyi otomatik kontroller sağlanarak bu süreç hızlandırılabilir. Elle yapılması gerekiyorsa silindirlerin durdurulması ve soğutulması gerekir, ancak günümüzde çoğu kalender bunu hidroliği çalıştıran kontroller aracılığıyla yapabilmektedir. Daha önce de belirtildiği gibi kalender, mekanik enerji girdisi miktarına karşılık yüksek oranlarda eriyik üretir. Bu, silindirlerin sıcaklığının, levhanın ekstrüzyonunu gerçekleştirmek için gereken sıcaklıktan daha düşük tutulabileceği ve böylece ısı enerjisinden tasarruf edilebileceği anlamına gelir. Silindir sıcaklığı üzerinde daha iyi kontrol sağlamak ve silindirlerin ısıtılmasında zamandan tasarruf etmek için, bunlar eksenel olarak delinmiş deliklerle yapılır. Bu, silindirleri ısıtmak için kullanılan sıvının dışarıdan daha kolay ısıtılmasını ve daha sonra silindirler arasında dolaşmasını sağlar.

Referanslar

- ↑Şuraya atla:1,0 1,1 Chanda, Manas ve Roy, Salil. Plastik Teknolojisi El Kitabı. Taylor ve Francis Grubu, LLC. 2006.

- ↑Şuraya atla:2,0 2,1 2,2 2,3 Crawford,RJ Plastics Engineering 3. baskı. Butterworth-Heinemann. 1998

- ↑Şuraya atla:3,0 3,1 Schwartz, Mel. Malzemeler, parçalar ve kaplamalar ansiklopedisi, 2. baskı. CRC Basın LLC, 2002.

- ↑Şuraya atla:4,0 4,1 4,2 4,3 Eighmy, G (1983). Kaplamalı kumaş takvimleri: Teknoloji, kullanımlar, karşılaştırmalar, sorun giderme. Kaplamalı Kumaşlar Dergisi Cilt. 12.

- ↑Şuraya atla:5,00 5,01 5,02 5,03 5,04 5,05 5,06 5,07 5,08 5,09 5,10 Ryan, Anthony ve Wilkinson, Arthur. "Polimer işleme ve yapı geliştirme". Kluwer Akademik Yayıncılar, 1998.

- ↑Şuraya atla:6,0 6,1 6,2 6,3 Gogos, Costas ve Tadmor, Zehev. Polimer işlemenin prensipleri. John Wiley ve Oğulları, 1979.

- ↑ Nutter, James (1991). Endüstriyel kumaşların kalender ve ekstrüzyon kaplaması. Kaplamalı Kumaşlar Dergisi Cilt. 20.

- ↑ Berins, ML (1991). Plastik Endüstrisi Derneği'nin SPI Plastik Mühendisliği El Kitabı, Inc. (5. Baskı). Springer - Verlag.

- ↑Şuraya atla:9.0 9.1 Rosato, DV (1998). Ekstrüzyon Plastikleri - Pratik Bir İşleme El Kitabı .. Springer - Verlag.