Este proyecto se ha realizado como parte de la materia de Taller de Innovación y Fabricación Digital. Consiste en la elaboración y diseño de una pieza de mobiliario para Techo El Salvador. Con esto, se busca proporcionar muebles que se ajusten a las necesidades y requerimientos de diversidad de familias salvadoreñas.

Descripción[edit | edit source]

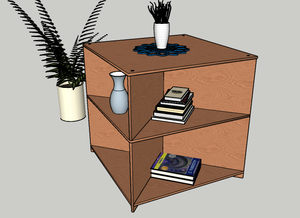

El producto es una mesa cuadrada de madera, conformada por un total de 11 piezas que incluyen la superficie de la mesa, estantes, bases y pestañas. Este diseño está dirigido, principalmente, a personas cuyos hogares cuentan con las características mínimas para su desarrollo integral. Para su elaboración solo se necesitan conocimientos básicos de carpintería. El producto procura solventar problemas de disposición de muebles mediante una utilización óptima del espacio total de la vivienda y, al mismo tiempo, busca cumplir su funcionalidad principal de almacenamiento de objetos.

Problema[edit | edit source]

Para este proyecto, se deseaba dar una solución barata y eficiente para amueblar una de las casas de la asociación de beneficio social Techo, la cual permitiera hacer buen uso del reducido espacio disponible, mientras cumplía una función importante dentro del hogar. Para este caso, se decidió hacer una mesa con estantes, que puede funcionar como almacenamiento y, por ejemplo, para que los niños puedan hacer tareas. La hipótesis de diseño se basó en que debía ser un producto pequeño y fácil de armar, reduciendo lo más posible el desecho en el uso de material y minimizando el costo al hacer menos cortes. Esto surge debido a que, al ser una organización sin fines de lucro, no hay muchos recursos disponibles, así que la solución debe orientarse a esta realidad.

Antes del proceso de diseño, se consultaron proyectos similares en donde la mesa tuviera almacenamiento, o simplemente, fuera hecho con corte láser. Entre ellos, mesas de noche, mesas con cajones, cajones con tapa deslizante, estanterías, mesas de noche mesas con estanterías, mesitas para exterior, entre otros. Estos sirvieron tanto de inspiración general para el diseño, como de guía sobre posibles uniones, forma de las piezas, etc.

Proceso de diseño[edit | edit source]

Para el diseño, se comenzó con una lluvia de ideas sobre qué tipo de mueble hacer, que siguieran ciertos criterios descritos próximamente. Luego, se dibujaron diseños posibles, para luego escoger uno y realizar un pretotipo. Finalmente, se procedió a realizar un prototipo en corte láser a escala, y se creó el respectivo documento para corte a tamaño real.

Los criterios planteados para el diseño fueron:

- El diseño sería de una mesa que permita almacenamiento de cualquier tipo dentro de ella.

- La mesa debe ser cuadrada, como una medida para aprovechar el espacio disponible.

- No debe ocupar más de un metro cuadrado de superficie.

- Se debe organizar las piezas para reducir la cantidad de madera a utilizar.

- Si se usa en exteriores, debe buscarse una alternativa para protegerlo de los elementos ambientales.

- Debe ser fácil de armar, es decir, tener pocas piezas y que estas puedan ser colocadas de forma lógica para evitar problemas de montaje

Además, se realizaron 10 diseños alternativos, los cuales pueden observarse ingresando a este enlace.

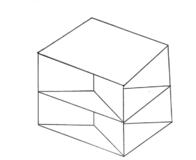

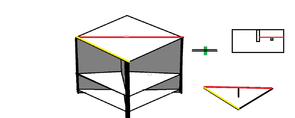

Una vez hechos los diseños iniciales en papel, se procedió a analizar la utilidad de cada uno y qué tan factibles eran realmente al momento de diseñarlos a través de herramientas digitales, en el momento del corte y también en su ensamblaje. La mayoría fueron desechados debido a que para poder ser montados, era necesario utilizar clavos, tornillos o incluso carriles, para su correcto funcionamiento. Considerando que el proyecto se orienta a realizar un producto sencillo de armar, y que no necesite de elementos extras, se procedió a escoger el diseño mostrado en la Figura 1. Una de las principales motivaciones para escoger este fue que, como se observará en los diseños 2D y el modelado 3D, la forma de unión es bastante sencilla. Consiste en un corte en cada una de las piezas que debe unirse, que encaja perfectamente dentro del corte de la pieza unida. De esta forma, se reduce el tiempo en la cortadora láser, lo que debería reducir su costo, y se vuelve más fácil de armar para cualquier persona que desee hacerlo.

Luego de haber escogido el diseño a utilizar durante todo el proceso de fabricación digital y prototipado, se hizo un segundo dibujo guía, esta vez, utilizando la herramienta Paint. La ilustración mostrada en la Figura 2, funcionó principalmente como guía para comprender la ubicación de las piezas, ver en qué posición debían estar las uniones, y comprender qué secciones podrían necesitar de un soporte extra para evitar accidentes mientras era usada.

Una vez se tomó esta decisión, y se vislumbraron características importantes para que el diseño funcionara, se procedió a realizar un pretotipo en papel. En este, se cortó cada una de las piezas, pero, debido a que no es un material rígido, se utillizó cinta adhesiva para mantenerlas unidas. Al igual que el diseño en Paint, sirvió para obtener una idea básica de qué debía hacerse para que las piezas encajaran correctamente, y la forma que cada una debía tener para utilizar de la mejor forma posible el material.

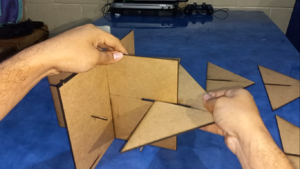

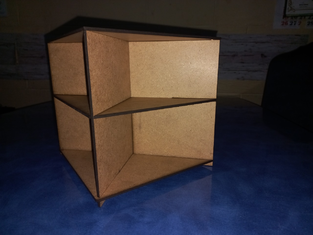

Después de realizar el pretotipo en papel, este fue replicado en cartón, como se observa en la Figura 4. Al igual que el primero, sirvió para encontrar posibles fallas al diseño, antes de entrar a un proceso de diseño digital. En este, se observa cómo van a funcionar los encajes, cosa que, en papel, no fue tan sencillo de ver. Además, se encontró que hay ciertas secciones que presentan mayor debilidad y que deben ser reforzadas con pequeños trozos de madera para solucionar este inconveniente.

Como siguiente paso, se realizó el diseño 2D (Figura 5) y su posterior modelado en 3D (Figura 6). Para ambos casos, se utilizó el programa Sketch Up, que permite la creación de diseños con figuras geométricas de una forma bastante sencilla, además de poder ser extruido y evaluar si las piezas encajan correctamente. Se tomó la decisión de hacerlo directamente de esta forma, en vez de utilizar una aplicación intermediaria como Adobe Illustrator, ya que al ver cada sección tridimensionalmente, era más fácil encontrar y solucionar rápidamente los errores.

Finalmente, el archivo creado en Sketch Up se exportó con extensión.dxf para poder ser abierto con la aplicación Adobe Illustrator. Aquí, se hizo una revisión final del diseño bidimensional, tanto en tamaño real, como prototipo a escala. Estos ya pueden ser enviados a corte láser y obtener las piezas que son armadas para obtener el producto terminado. El diseño a escala fue enviado a Shape Lab, donde fue cortado y, posteriormente, ensamblado para observar si todo funciona correctamente. Este último puede observarse en la Figura 7, y está hecho en material MDF de 3 mm. Con este, se pudo confirmar que las uniones habían sido colocadas correctamente y que la mesa cumple con su función.

Descripción de la propuesta[edit | edit source]

Lista de materiales[edit | edit source]

El diseño del mueble fue ideado para no requerir materiales adicionales a la propia madera que lo conforma, para lo cual las distintas piezas con las que se construye poseen encajes a medida para poder unirse. Del mismo modo, tras consultarlo en algunas ferreterías, las medidas más típicas para tablas de madera de 12 milímetros eran de 4x8 pies, por lo que está dimensión se utilizó de referencia para el mueble. Bajo estas circunstancias, para el modelo recomendado, se utilizan:

| Item | Amount | Cost per unit | Total |

|---|---|---|---|

| Tabla — EPA | 1.5 | USD 33.90 | USD 50.85 |

| Grand total | USD 50.85EUR 43.00 <br />GBP 36.50 <br />CAD 62.00 <br />MXN 1,042.50 <br />INR 3,742.50 <br /> | ||

Costos de fabricación[edit | edit source]

El mueble diseñado se compone de 7 piezas de madera que componen el cuerpo de la mesa y 4 varillas como soporte adicional. Para su producción, se pueden aplicar directamente algunas herramientas propias del diseño industrial como el corte láser, con la ventaja que de esta manera se puede escalar con facilidad a nuevas dimensiones. Alternativamente, existe la posibilidad de realizar los cortes de piezas de forma tradicional, situación más probable para los hogares de TECHO, para lo que se puede acudir a los insumos de carpinterías locales.

Luego de algunas estimaciones y interpolaciones con las necesidades del producto, se plantean dos escenarios de costos de fabricación. En primer lugar, realizar los cortes con una cortadora láser, lo que por el tamaño y tiempo de uso de la máquina podría requerir de alrededor de $ 50. En segundo lugar, está la opción de un corte tradicional en una carpintería local, en donde se estima un costo de cerca de $ 20.

Archivos digitales[edit | edit source]

Los archivos digitales utilizados para los respectivos cortes se dejan a continuación. Estos corresponden al vectorizado en 2D para el modelo original y para el prototipo. Para consultar estos archivos en diferentes extensiones, revisar en esta carpeta externa.

File:Modelo medidas originales.pdf

File:Modelo medidas prototipo.pdf

Fabricación del prototipo[edit | edit source]

El prototipo consiste en una mesa a escala elaborada con material MDF de 3 mm de grosor. El tamaño de este es de 18.75x18.75x18.75 cm. Con respecto al tamaño real, las medidas de este son 75x75x75 cm. El mueble diseñado consta de un total de 11 piezas: la superficie de la mesa, las bases de la mesa, las pestañas de refuerzo y los estantes.

Un punto a tratar en la fabricación de la mesa propuesta es que se deben tomar en cuenta los materiales a utilizar. Debido a que el prototipo se ha realizado, tal como se muestra en el video al final de esta sección, con corte láser, se cuenta con la ventaja de que las piezas tengan medidas más precisas según el diseño 2D. De igual forma, el MDF comparado con la madera es un material con el que se pueden crear cortes y bordes lisos, por lo que no es necesario someterlo a pasos extra como lo es lijarlo. Asimismo, al momento de elaborar el producto final es necesario realizar un escalamiento preciso del prototipo, de esta forma es más fácil asegurar que las piezas encajen correctamente.

Luego de investigar sobre los materiales que se podrían utilizar para la fabricación de la mesa diseñada para este proyecto, se concluyó que la mejor opción para su elaboración es cualquier madera de EPA con 12 mm de ancho y de 4x8 pies. Se seleccionó a EPA como principal proveedor debido a que cuenta con los precios más accesibles en el mercado de la madera. Por tanto, al comprar dos tablas para su fabricación, no se excede de cien dólares por mesa. Un punto a tomar en cuenta al realizar el producto final escalado es que la madera deberá ser lijada en caso de ser necesario, así como barnizada y fumigada cuando se requiera, de esta forma su vida útil será más larga. Cabe recalcar que nunca está de más realizar cotizaciones de madera, ya que el precio puede variar de un día a otro.

File:Proceso de corte láser.mp4

Instrucciones de ensamblaje[edit | edit source]

| Pieza núm. | Imagen | Descripción | Cant. |

|---|---|---|---|

| A |  |

Superficie de la mesa | 1 |

| B |  |

Estantes | 4 |

| C |   |

Bases | 2 |

| D | Pestañas | 4 |

ㅤ

Después de instalar las pestañas de soporte, se empezaron a insertar las piezas B. Las anteriores se deben insertar en las ranuras laterales del diseño, estas son las que inician desde un punto lateral hasta el centro de la pieza. Se debe tomar en cuenta que las aberturas de cada pieza C cambian, ya que unas se encuentran centradas y las otras se ubican en la parte inferior.

Finalmente, luego de ubicadas las piezas de la B a la D, es preciso insertar la pieza A en la parte superior del mueble. Para ello, como se mencionó anteriormente, las pestañas de cada base deben situarse en la parte superior del ensamblaje. Es preciso resaltar que se debe buscar el lado adecuado para insertar la pieza A a la base de la mesa.

Para mayor comprensión, consultar el siguiente video donde se hace la demostración del ensamblaje:

File:Tutorial demostracion instrucciones de ensamblaje.mp4

Presupuesto[edit | edit source]

Estimar los costos para la elaboración de un prototipo que tome en cuenta lo siguiente:

- Materiales

- Fabricación

| Item | Amount | Cost per unit | Total |

|---|---|---|---|

| Materiales — Deben ser los mismos del BOM | 1 | USD 50.85 | USD 50.85 |

| Fabricación — Costo de fabricación de un producto en escala real (horas de maquinado) | 1 | USD 20.00 | USD 20.00 |

| Grand total | USD 70.85EUR 60.20 <br />GBP 51.10 <br />CAD 86.80 <br />MXN 1,459.50 <br />INR 5,239.50 <br /> | ||

Meta: (1 tabla de presupuesto)

Conclusiones y recomendaciones[edit | edit source]

A partir de todo el proceso de diseño y construcción del producto se pueden extraer algunas conclusiones generales y recomendaciones importantes:

- Es sumamente importante realizar investigaciones previas y conocer en detalle las especificaciones que necesitará el producto para superar las expectativas del cliente.

- El diseño del producto necesita un perfeccionamiento gradual, el cual lleva detrás numerosos prototipos y propuestas para finalmente construir el mejor diseño posible.

- La creatividad en el proceso y sin duda alguna el enfoque y superación ante los distintos retos y errores es una parte importante para el final resultado y éxito del producto, entre otras.

Asimismo se considera relevante, en este apartado, contestar las siguientes preguntas:

¿Qué observaciones se tienen con respecto al producto?

De una manera más específica respecto al producto, algunas observaciones sobre el mismo pueden realizarse principalmente en su diseño. El producto busca ser de gran utilidad para las familias y hogares receptores del mismo, en este caso en referencia a la mesa construida. Por ello, su diseño busca primordialmente funcionalidad y ahorro de espacio en las viviendas; así como también durabilidad más allá de estética.

No obstante, se buscó que la mesa diseñada tuviera un agradable aspecto para complementar sus características funcionales y que también sea un potencial elemento decorativo para las viviendas. Adicional a esto, una observación relevante que se considera conveniente mencionar es la posibilidad de adaptar las dimensiones de la mesa de manera específica a las necesidades del espacio y de lo que desee el cliente; así como también se podría considerar otro tipo de uniones con el mismo concepto de casar las partes para mantener un ahorro de materiales.

¿Se harían cambios o hay críticas en base a lo observado en el prototipo?

Respecto a si se desearían hacer cambios o si se tienen críticas del producto; a primera instancia no se identifican cambios significativos necesarios en este. No obstante, es importante reiterar nuevamente el aspecto de las dimensiones y tamaño de la mesa; ya que lo ideal sería tener una mesa más grande para brindar un mayor espacio para colocar pertenencias y de esta forma evitar sobresaturar el espacio. Agregado a esto, un cambio que podría realizarse también en el diseño es respecto a la cantidad de repisas que este posee; dado que a mayor cantidad de repisas se tendría un mayor espacio para colocar objetos en el mueble, dependiendo por su puesto del alto y ancho de los mismos.

Finalmente, una crítica que podría realizarse al prototipo es que a simple vista puede verse solo como una repisa; no obstante, al realizar una visión 360 del mismo, se plasma como un diseño innovador por brindar gran cantidad de espacio y tener múltiples funcionalidades y a medida se utilice el producto se podrán establecer mejoras para brindar la mejor calidad posible al mismo.

Presentación final[edit | edit source]

A continuación, se adjunta el documento de la presentación final y además su correspondiente video:

File:Presentacion de proyecto final.mp4

References[edit | edit source]